1.常见零件及其定位基准

平面磨削,内、外磨削,成形磨削均为模具工件或机械零件加工工艺过程中的精加工工序或最终工序。因此,经磨削后必须保证加工面的粗糙度要求,保证加工面的形状、尺寸、位置精度符合设计精度的要求。所以,与车削、铣削加工工艺系统一样,夹具也应是磨削工艺系统中的关键技术之一。

采用磨削作为最终工序(或精加工工序)的常见工件有以下几种:

1)采用平面磨削作为最终工序的常见零件有各种具有六面体的模板(见图5-7)斜面,也可采用正弦夹具调整其斜角使加工面成为水平面,以便采用平磨。常见工件有:由单、双斜面组成的V形导轨面,斜楔抽芯机构中的楔形块等。

2)采用内、外圆磨削作为精加工工序的常见模具零件有:导柱、推杆、圆凸模及导套、推管、圆凹模和凸模保获管等(见图5-6)。

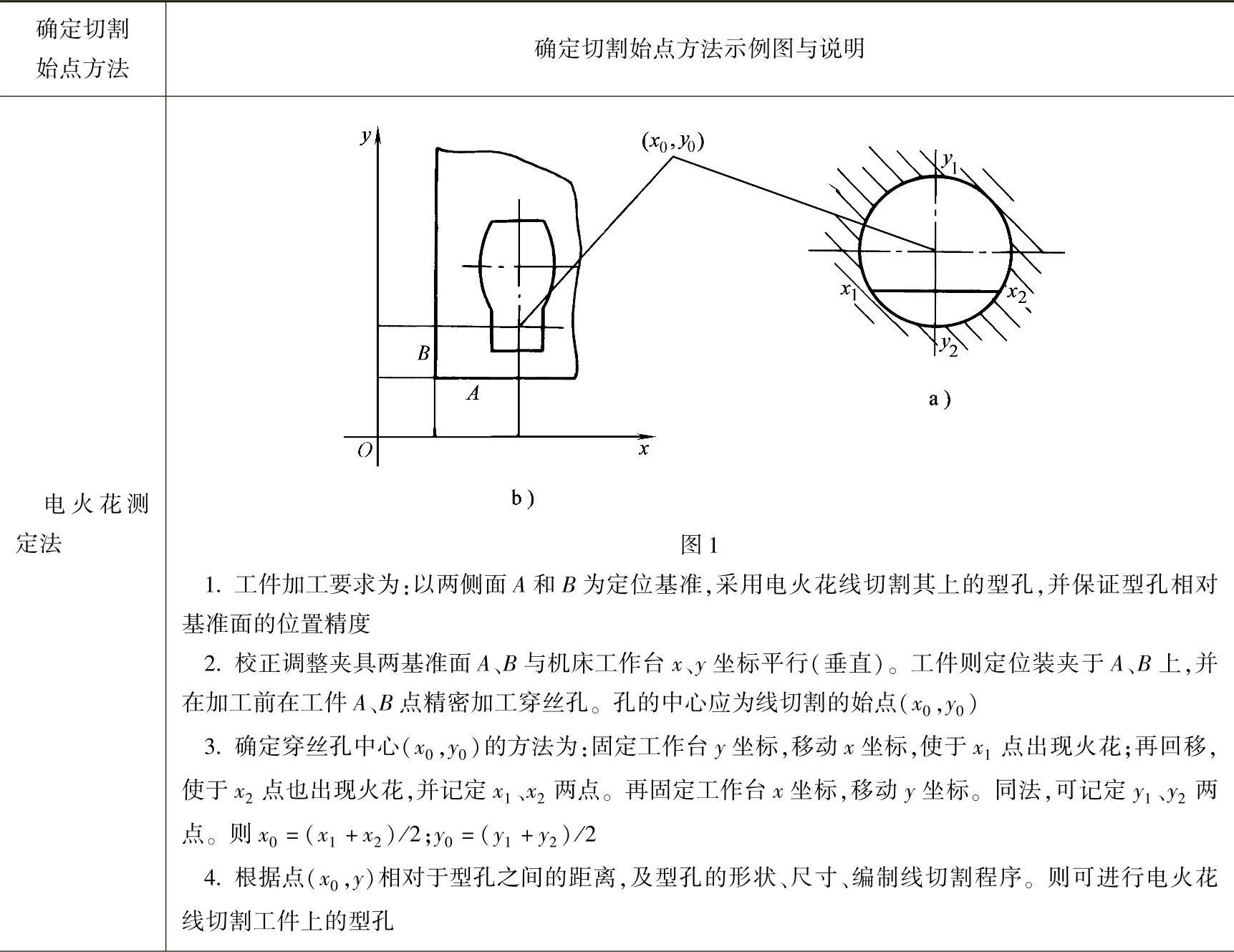

表5-17 确定数控线切割始点(x0,y0)常用方法

(续)

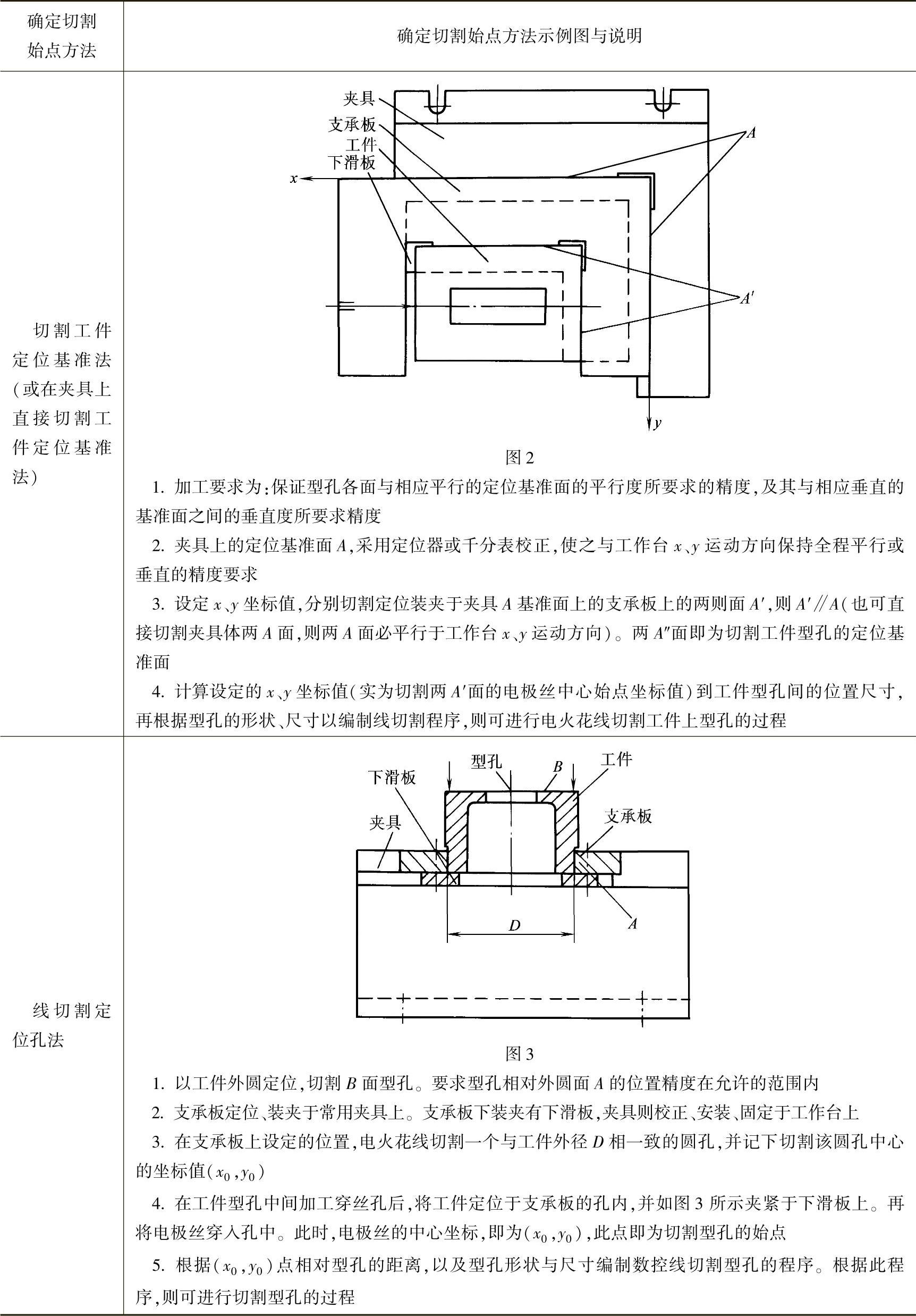

3)采用成形磨削作为精加工工序的常见工件主要是冲模中的成形件,即由二维型面围成的凸模与凹模拼块等(见图5-8)。

图5-8

a)双斜面导轨 b)滑块 c)楔紧块 d)电机定、转子硅钢片槽冲头(凸模)和凹模拼块

图5-8所示为具有斜面和成形面的工件。采用磨削作为精加工工序的各种模板、滑板、导柱、导套等工件的定位基准,分别与5.2.1节,5.2.2节所示的车削、铣削时采用工序定位基准基本相同。

模具成形件,如图5-8d所示电机定、转子硅钢片槽冲头(凸模)与凹模拼块的工序基准,则与构成其截面外形轮廓的各线段有关。当磨削曲线段时,其工序定位基准应为曲线的曲率半径(R)的原点;磨削直线段时,其工序定位基准则应为与之对称的平面A。所以,在设计成形磨削夹具时,必须根据六点定位原理和各线段的定位基准确定夹具上的工件定位基准、定位方式和夹紧机构。

2.磨削加工常用夹具及其结构 磨削工艺是精加工工序,一般为最终工序,故其切削用量较小。磨削时的切削力比其他机加工方法也较小,所以磨削夹具的设计与制造必须精密,以保证被加工面的精度与表面质量。

另需说明的问题是:由于数字化磨削工艺技术,即NC、CNC曲线磨削工艺与机床的普遍应用,分段成形磨削工艺在成形磨削工艺中又被视为传统加工技术。同时,原须采用成形磨削作为模具成形件最终工序的精加工工序,常被数控电火花线切割(WEDM)所取代。所以,适用于分段成形磨削时采用的夹具,已成为不常用的夹具了。但是,由于成形磨削夹具的设计原理为数字化磨削工艺的技术基础,CNC曲线磨床的价格又很昂贵;精密WEDM往往又不能完全取代成形磨削工艺作为最终工序,则传统的成形磨削工艺技术仍有很大应用价值。所以,将一些分段成形磨削夹具列入常用夹具中以供学习与应用参考。

注:分段磨削是指如图5-8d所示冲模成形件,在进行成形磨削时,可定位、装夹于万能夹具上。当磨完一段型面后,则采用垫量块(规)法,将工件截面外形的另一段曲线的加工基准,即曲率中心,调整到与万能夹具的回转中心重合,以展成法磨削该曲线段,直至按顺序分别磨完每一线段为止。

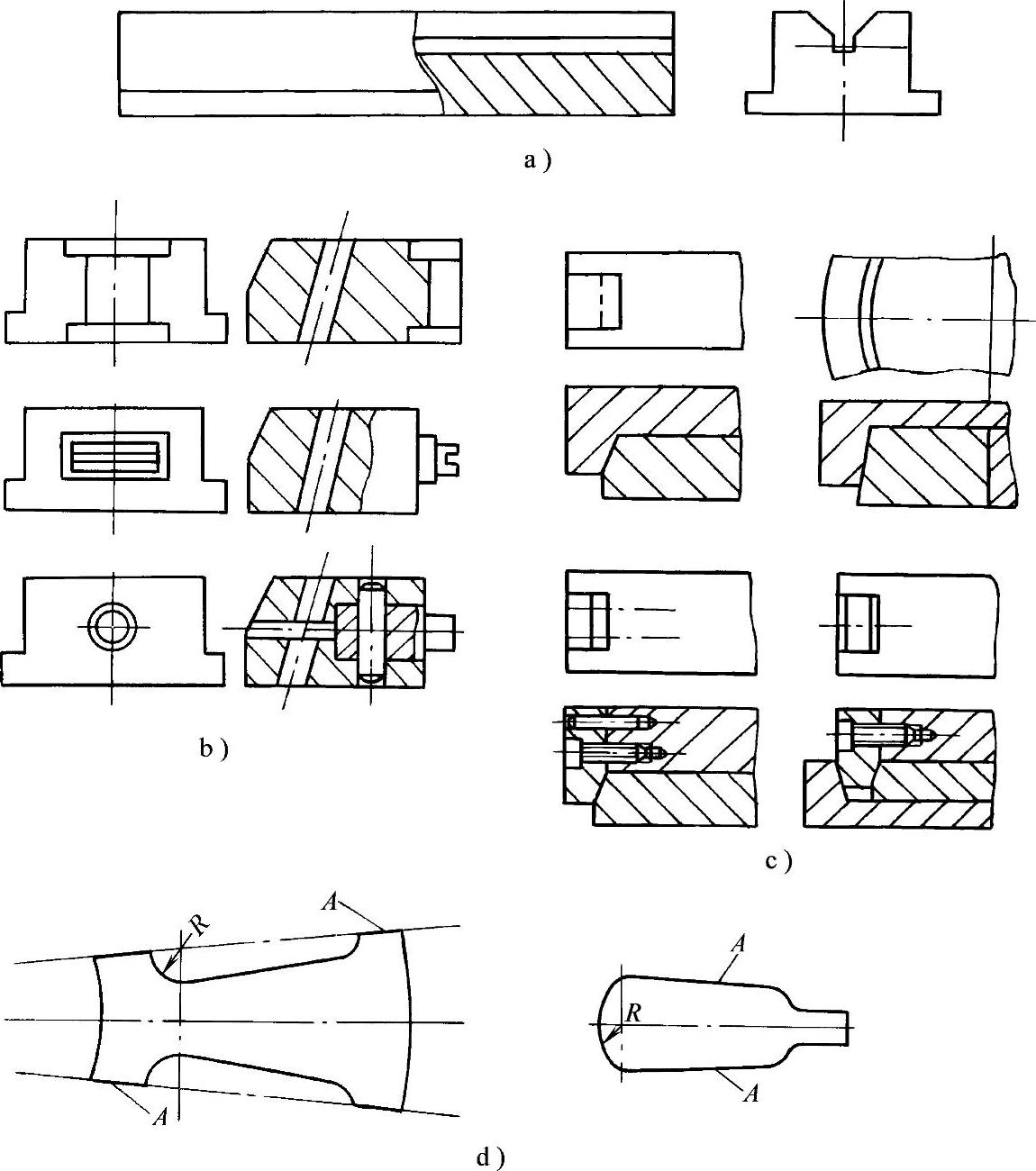

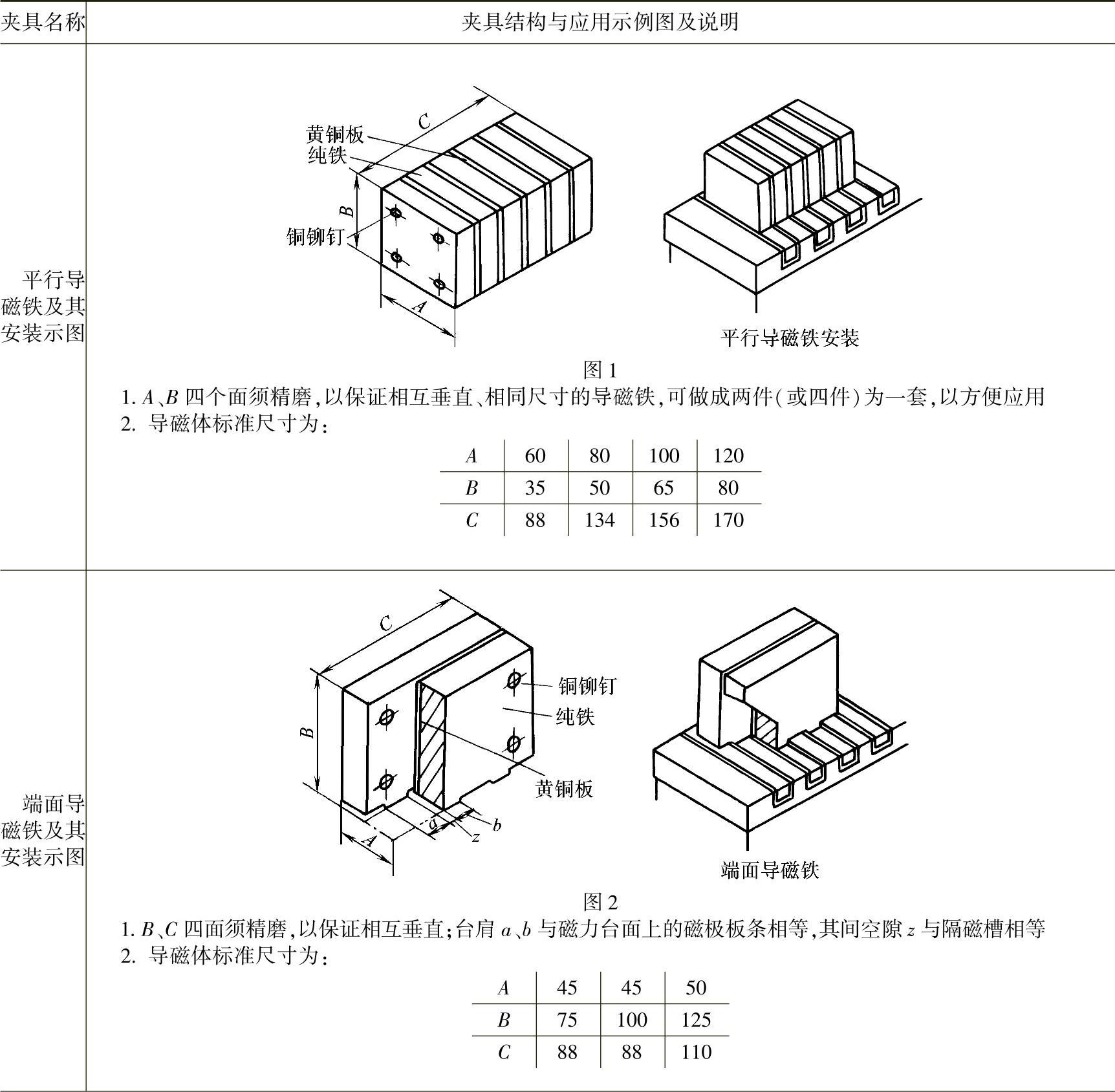

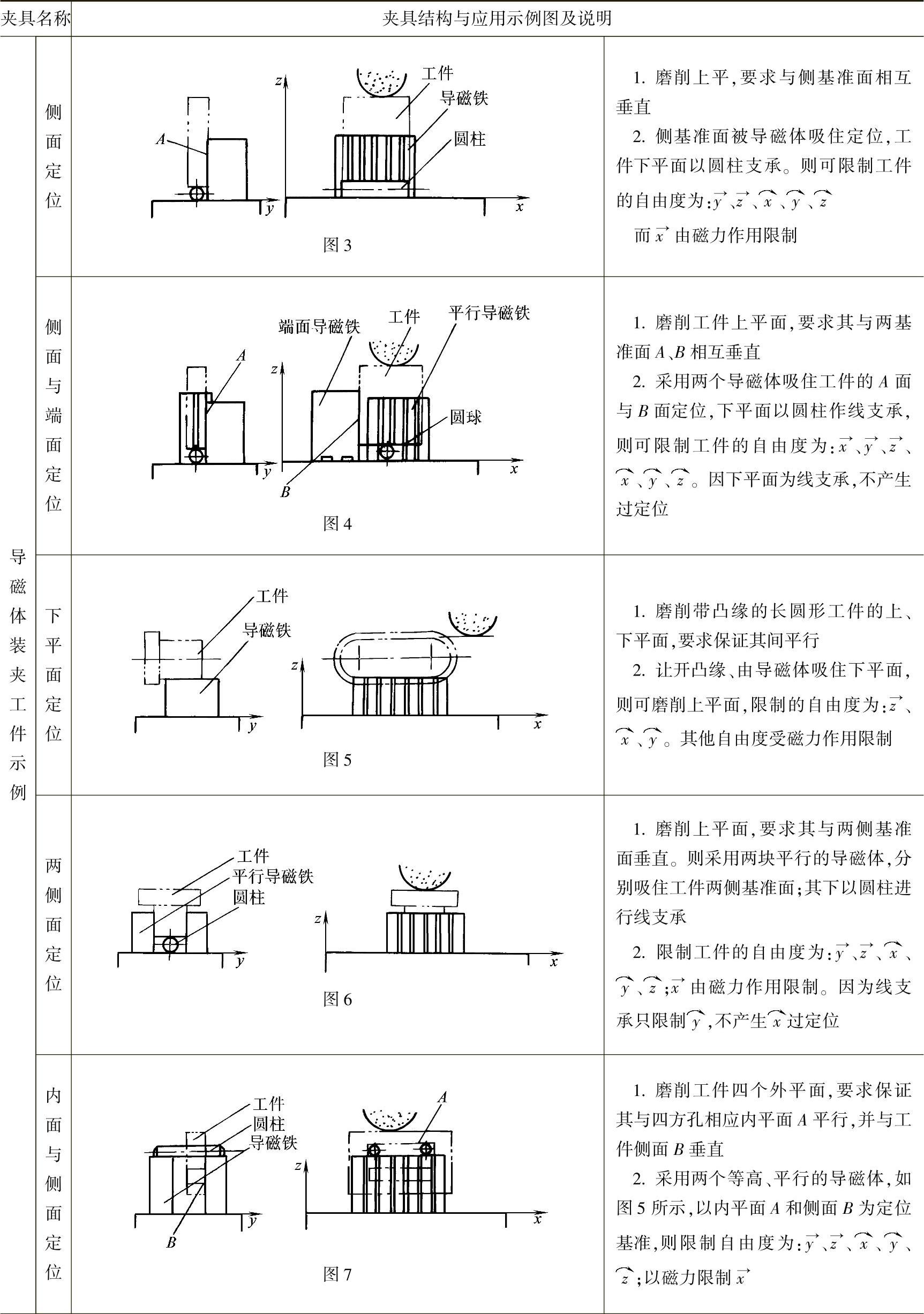

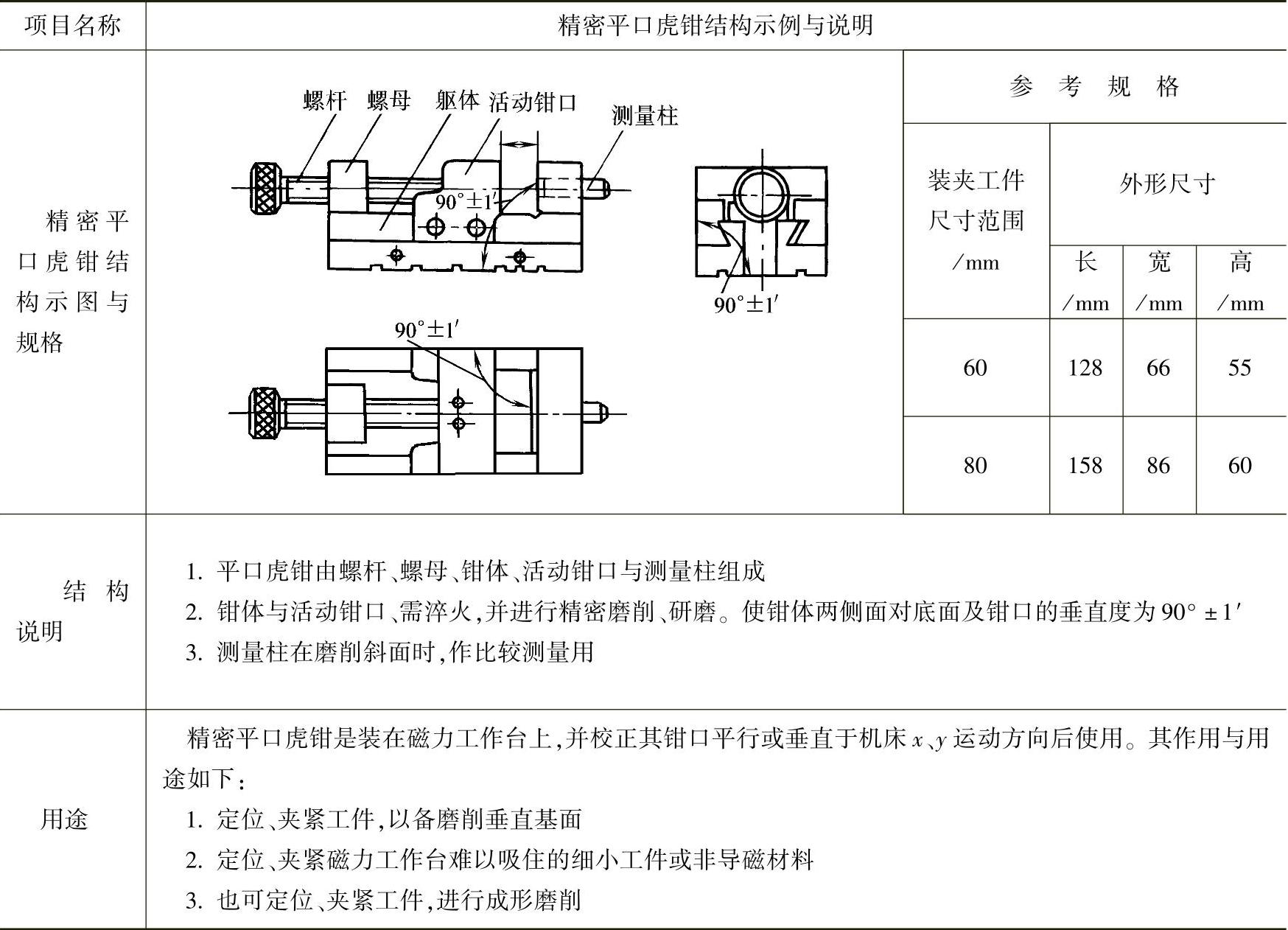

(1)平面磨削常用夹具 具有相互垂直(平行)精度要求的六面体模板是模具中的基本构件。为此,将模板正确定位、夹紧于磨床工作台上进行平面磨削是常用加工方法。正确定位、夹紧的常用夹具的结构形式和应用示例见表5-18中所示磁力夹具和表5-19中所示精密平口虎钳。

表5-18 平面磨削用磁力夹具

(续)

(续)

表5-19 平面磨削用精密平口虎钳

(https://www.daowen.com)

(https://www.daowen.com)

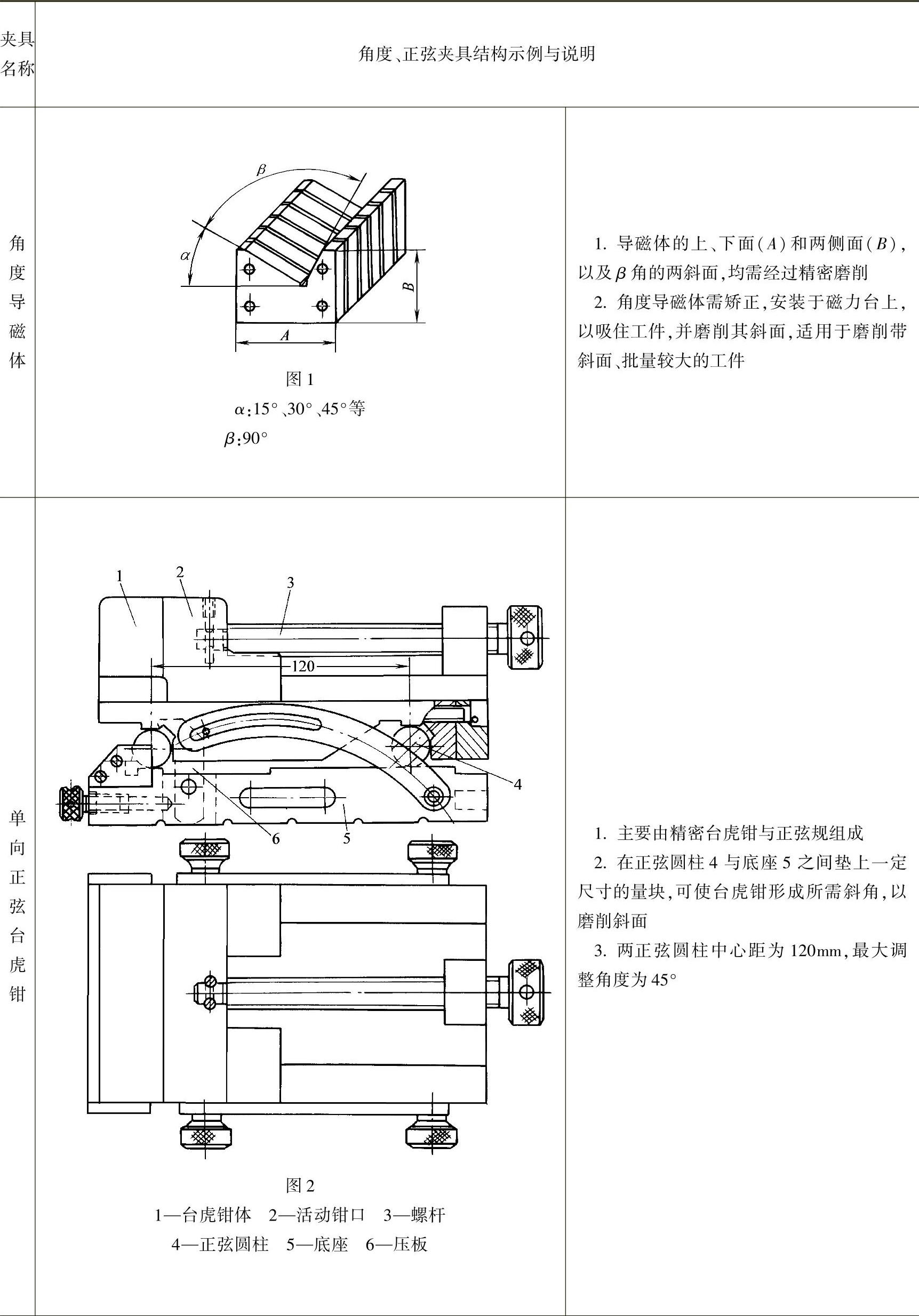

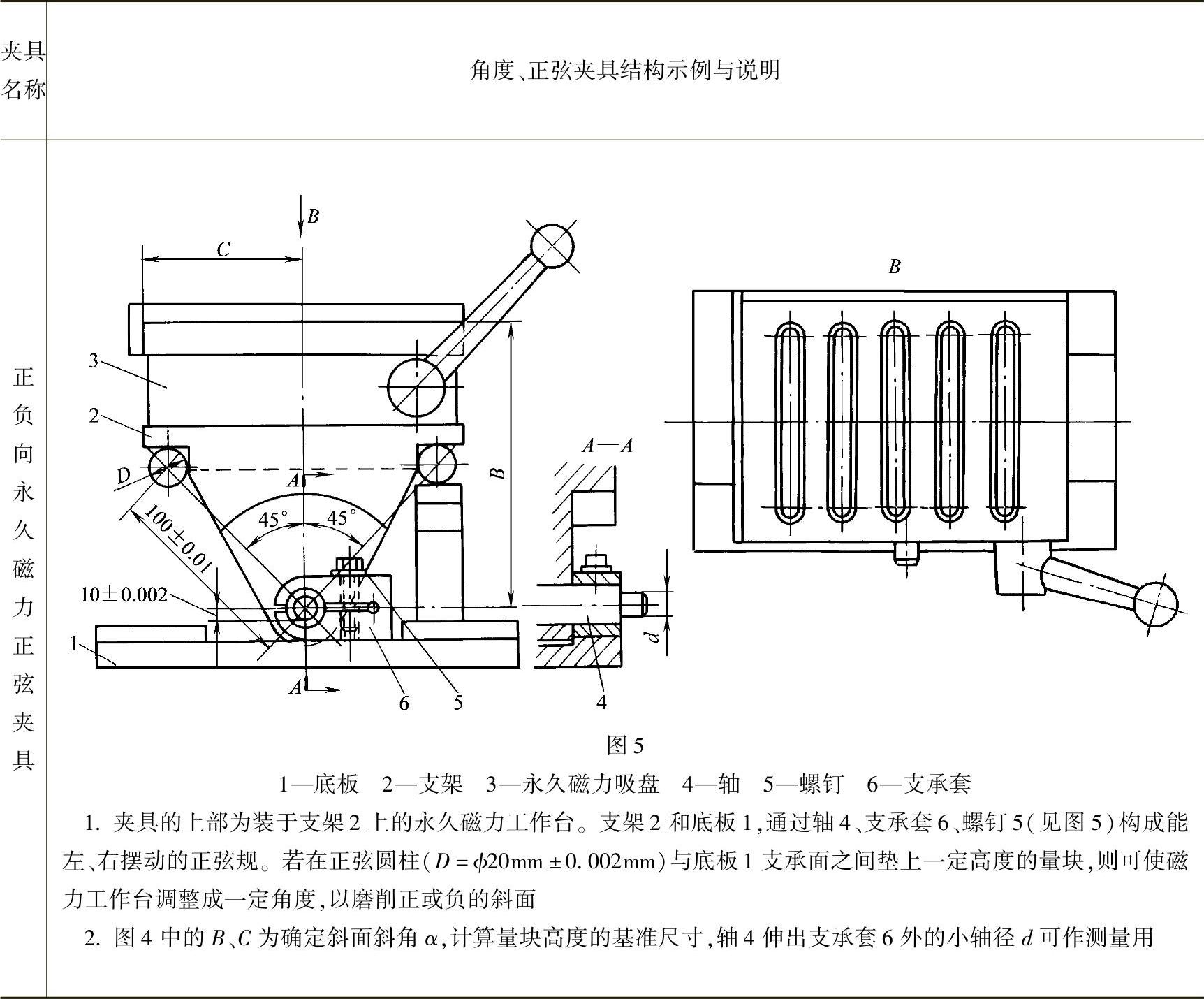

(2)斜面磨削常用夹具 斜平面是模具零件结构上常见的作用面,如型芯楔紧块,斜销分型抽芯机构中的斜滑块、斜滑槽(见图5-8中的b、c),大型冲模常用的斜楔侧冲机构中斜滑块与斜滑槽,以及安装导板用斜面等。加工这些斜面时,不仅要求保证斜角精度和位置精度高,而且表面粗糙度Ra亦要求在Ra0.32~Ra0.63μm范围内。所以,这些斜面在进行磨削时,常用夹具有精密角度导磁体和各种结构形式的正弦夹具,见表5-20。

表5-20 斜面磨削常用夹具

(续)

(续)

(续)

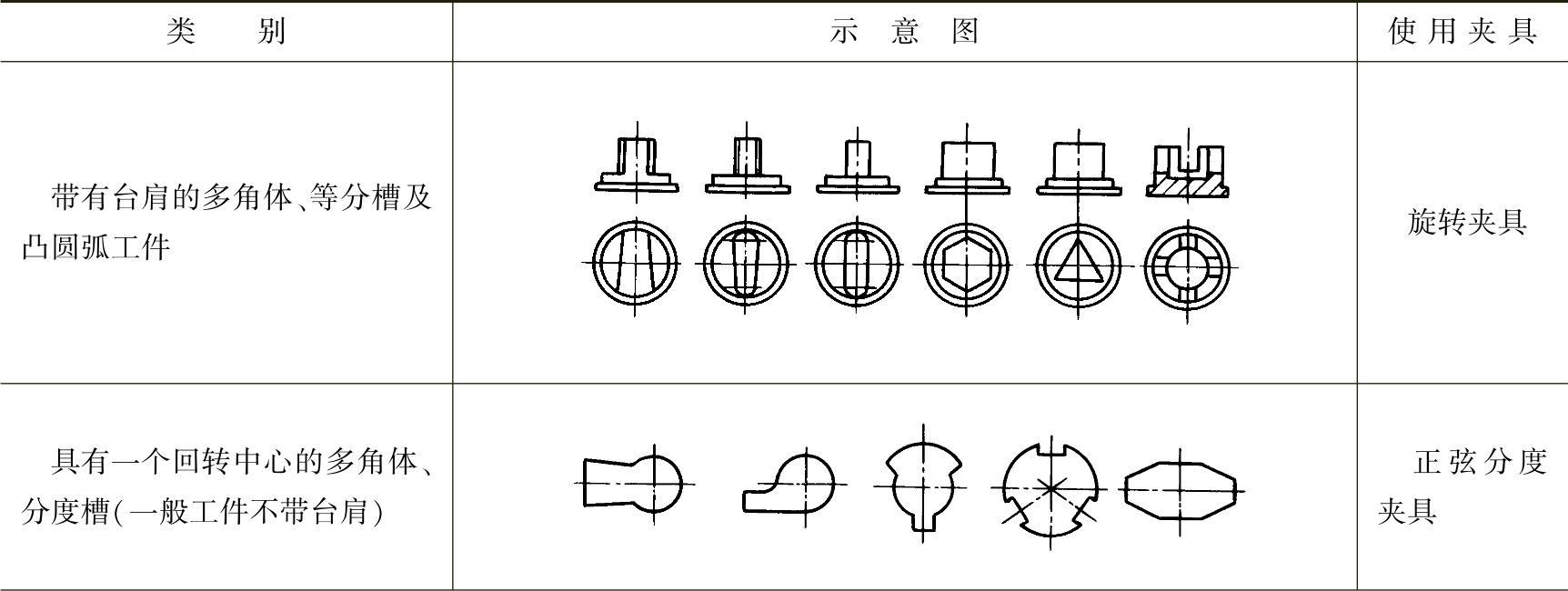

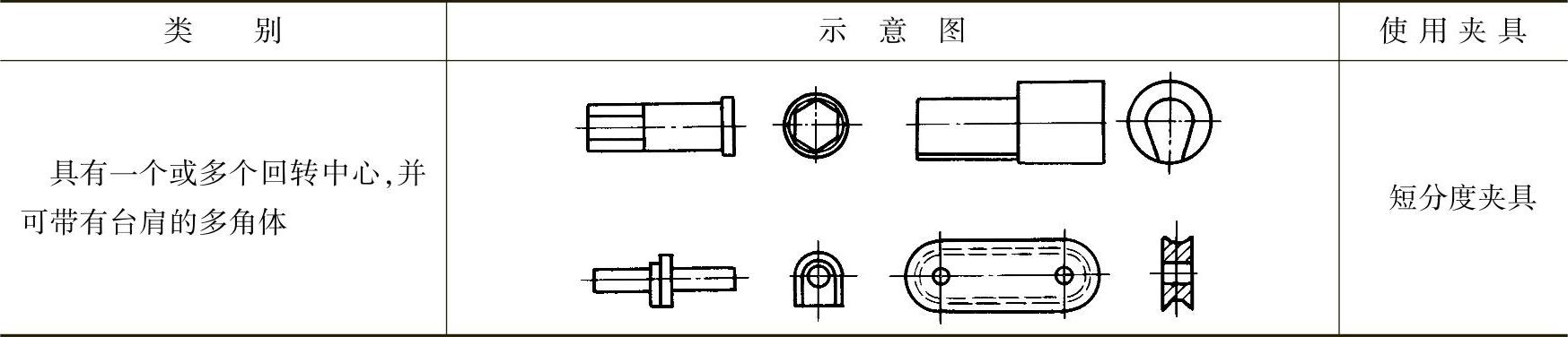

(3)分度磨削常用夹具 列入表5-21中的各种形状是冲件、塑件、压铸件等产品零件上常见的。加工这些工件所用模具成形件(凸、凹模)的形状不仅须与之相同,而且,其中许多精密成形件采用分度夹具(见表5-22)进行精密分度磨削加工才能满足成形件的形状、尺寸、位置精度及表面粗糙度要求。

表5-21 用分度夹具进行磨削的常见形状

(续)

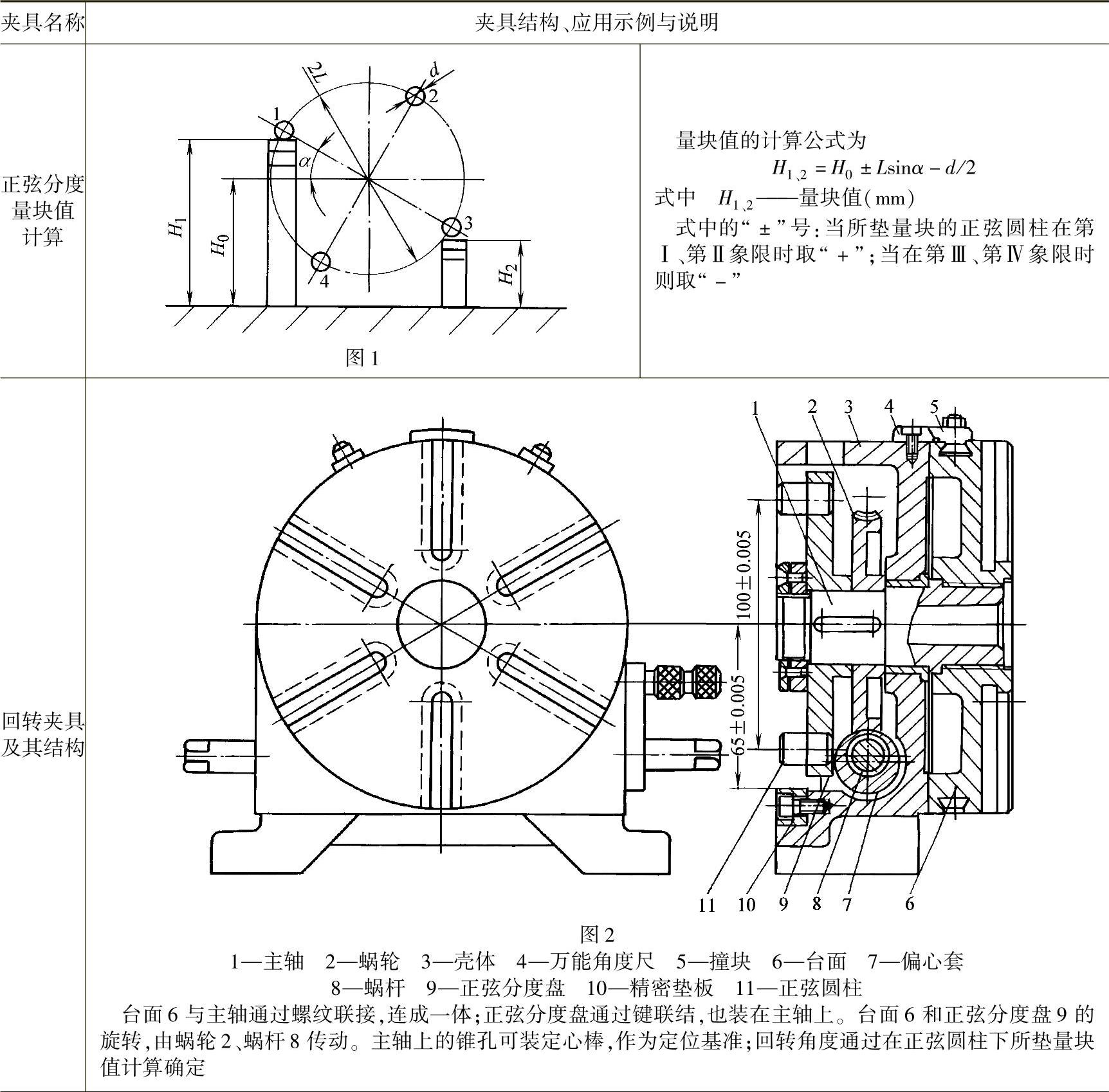

表5-21中有些图形,当依赖夹具分度后,须借助成形砂轮使磨削成形。其他形状的磨削,则需将一个或多个圆弧面的曲率中心顺序调整到夹具的回转中心上,使与之重合;并通过正弦盘调整圆弧面的始点与终点的中心角范围。然后顺序磨削相应于中心角的圆弧面。这就是对成形件进行分段成形磨削的过程。

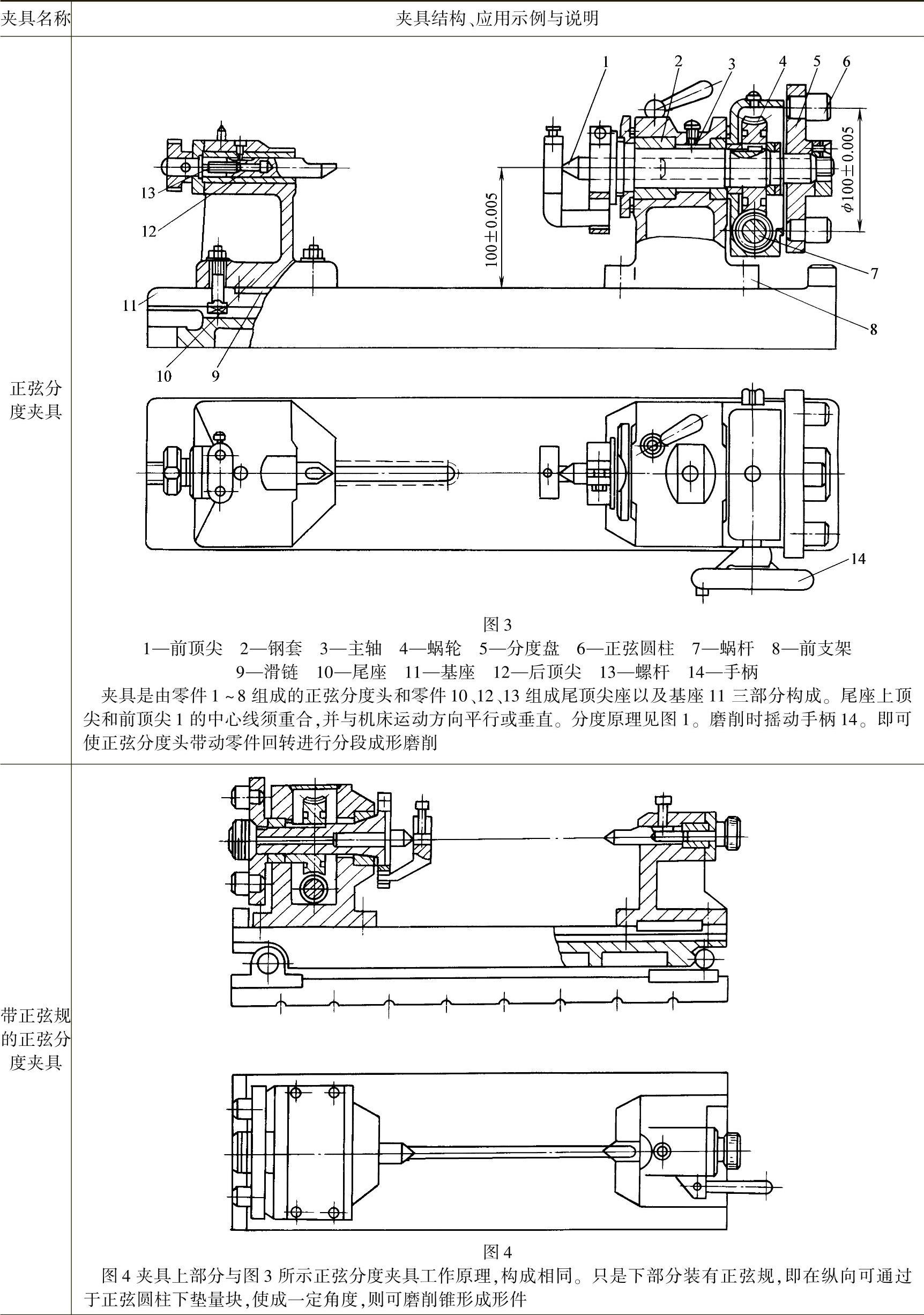

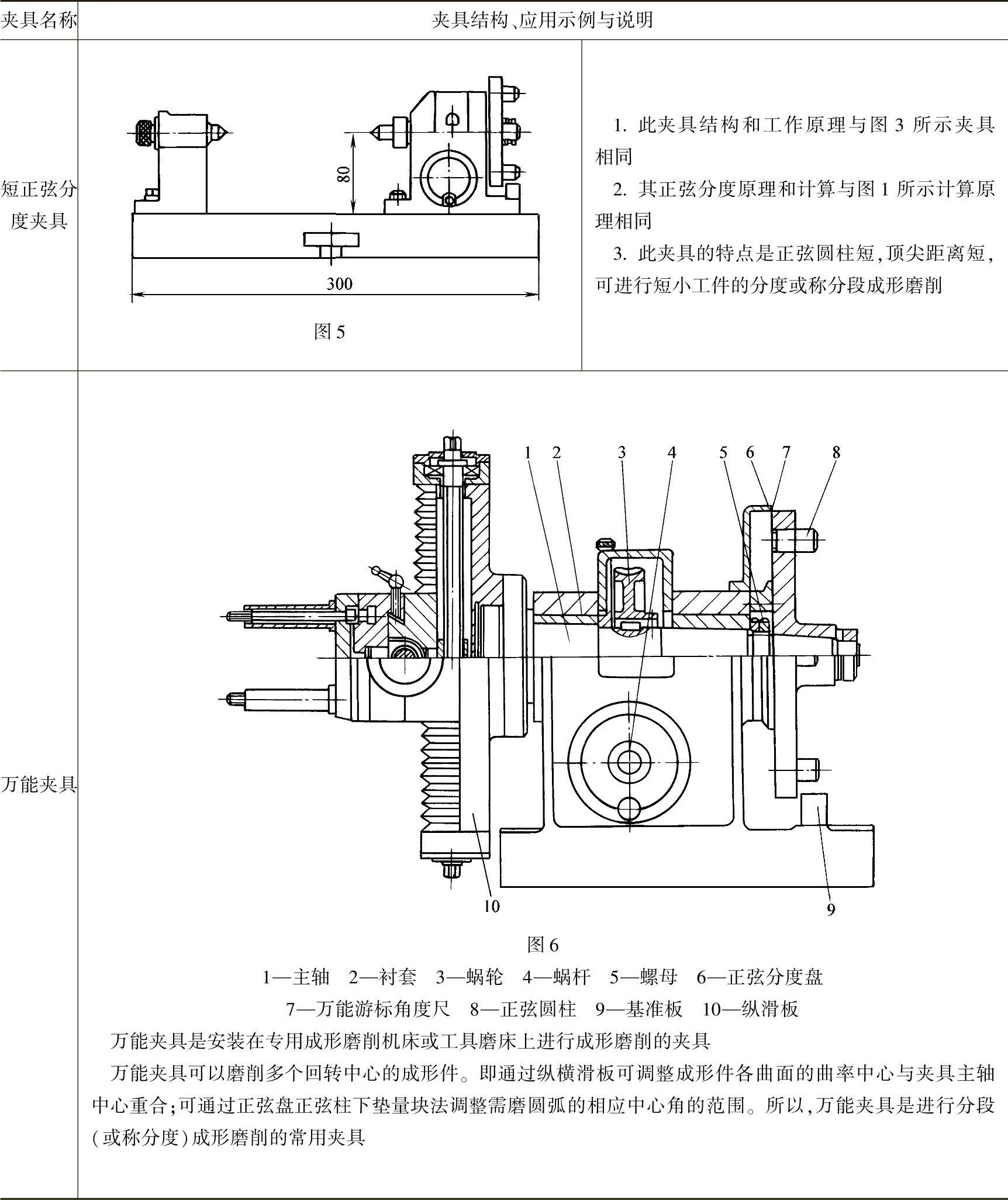

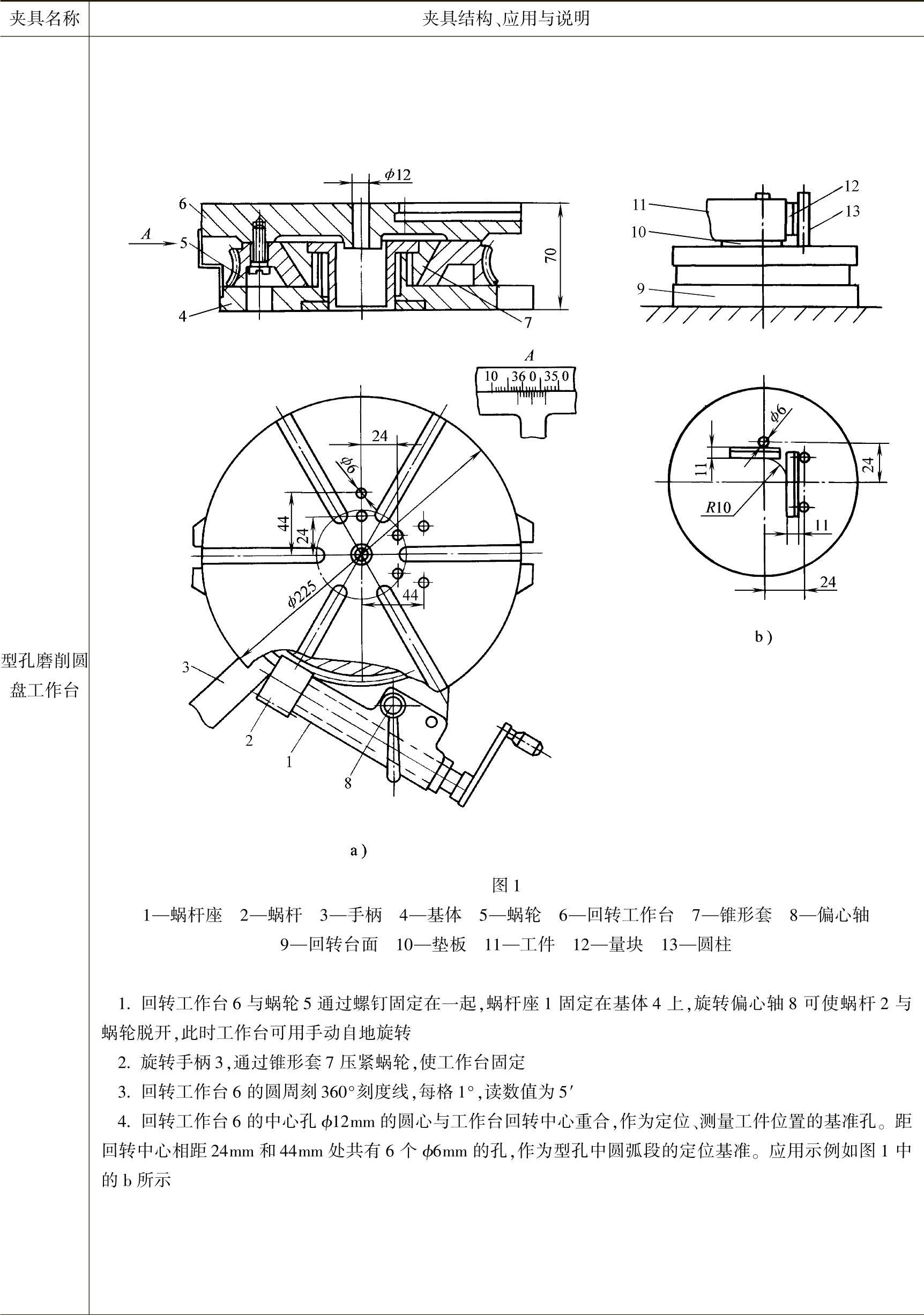

表5-22 常用分度磨削夹具

(续)

(续)

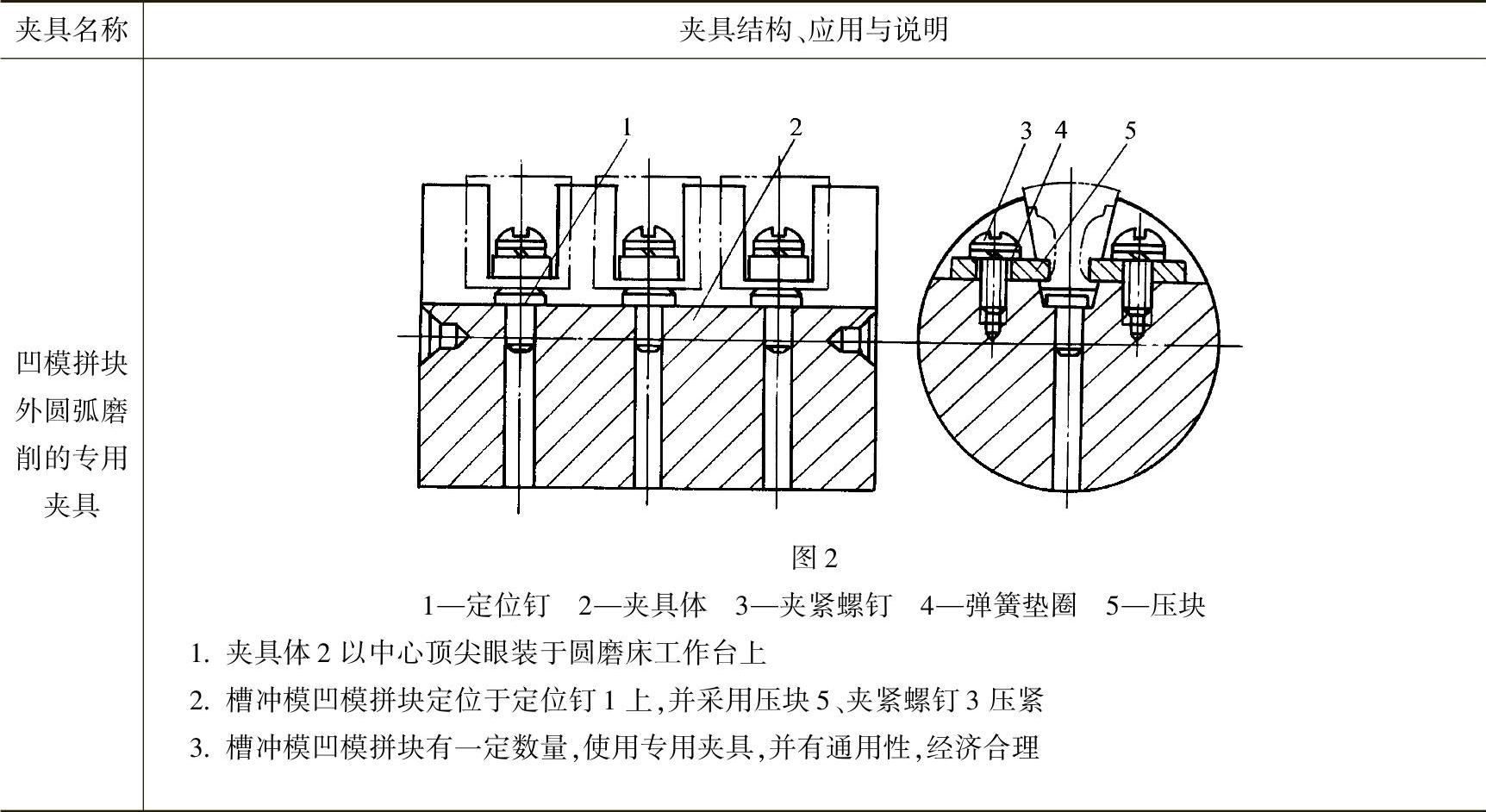

(4)型孔与凹模拼块外圆磨削用夹具 模具成形件常呈由多段二维型面构成的型孔。因此,采用立式分度圆盘定位、装夹带型孔的工件,以便进行分段成形磨削来完成形孔磨削的过程,见表5-23中的图1;电动机定、转子硅钢片槽冲模凹模拼块外圆实为圆周的一段。因此,采用专用夹具装于圆磨床上,即可使定位、夹紧于夹具中的工件外圆磨削成形,见表5-23中图2。

表5-23 型孔与外圆磨削用夹具

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。