由电加工(成形与线切割)机床、工具电极(成形电极与电极丝)、夹具(被加工工件与成形电极用夹具)、电加工介质液组成电加工工艺系统的硬件条件,所以,夹具是电加工工艺系统重要的组成部分。

1.电加工用夹具及其特点

由于电加工时作用于被加工工件上的力较小,所以,施于工件上的夹紧力也比较小。同时,由于在成形电加工中,加工工件被定位,并以夹紧元件或以工件自身质量安放于工作台上。工作台只在粗加工时,作x、y方向移动,以调整被加工工件与成形工具电极的相对位置。此后,被加工工件一般不再作移动,直至加工完成。所以,电加工时装夹被加工工件的夹具比较简单。而装夹成形电极用的夹具对电加工过程不仅具有重要作用,而且还有重要特点。即

1)成形电加工用成形工具电极,需进行专门设计与制造。其加工尺寸、形状、位置精度要求达到模具成形件设计要求,或比其要求更高。

2)成形工具电极的制造,一般需装夹在专用夹具上进行;当制造完成成形工具电极后,连同专用夹具一道装夹于电加工机床主轴上,则可进行成形电火花加工。

说明:制造成形工具电极用的专用夹具,与进行成形电加工时用的装夹电极的专用夹具,应是同一个专用夹具,是同一个定位基准。这样,可减少或避免因再次装夹引起的定位误差。

3)为改善成形电加工用的成形电极与被加工面间的间隙状态,减少二次放电和冲去其间的腐蚀物,以提高加工效率与表面粗糙度。装夹工具电极的夹具往往设计成可进行二维、三维“平动”的夹具。

4)被加工工件在电加工时,也需符合六点定位原理,以保证被加工面的尺寸、形状与位置精度。限制六个方向的自由度,即 、

、 、

、 、

、 、

、 、

、 ;成形工具电极,须限制5个方向的自由度,即

;成形工具电极,须限制5个方向的自由度,即 、

、 、

、 、

、 、

、 ,保留

,保留 自由度,以作为成形电火花加工进给运动。

自由度,以作为成形电火花加工进给运动。

电火花线切割加工,采用金属丝为工具电极。其走丝与丝张力系统已成为线切割机床的组成部分。而被加工工件则需采用夹具使之定位,安装于进行数字控制(NC)x、y方向运动的工作台上。

2.电加工常用夹具

(1)成形电加工工具电极常用夹具 电火花成形加工有两种工艺方法,即仿形法和展成法。前者采用与工件型面形状相同的成形工具电极直接加工;后者则采用圆柱体为工具电极,按数字程序(编码)规定的路线进行展成加工。因此,工具电极的定位和夹紧,已成为成形电加工工艺系统中的关键技术。

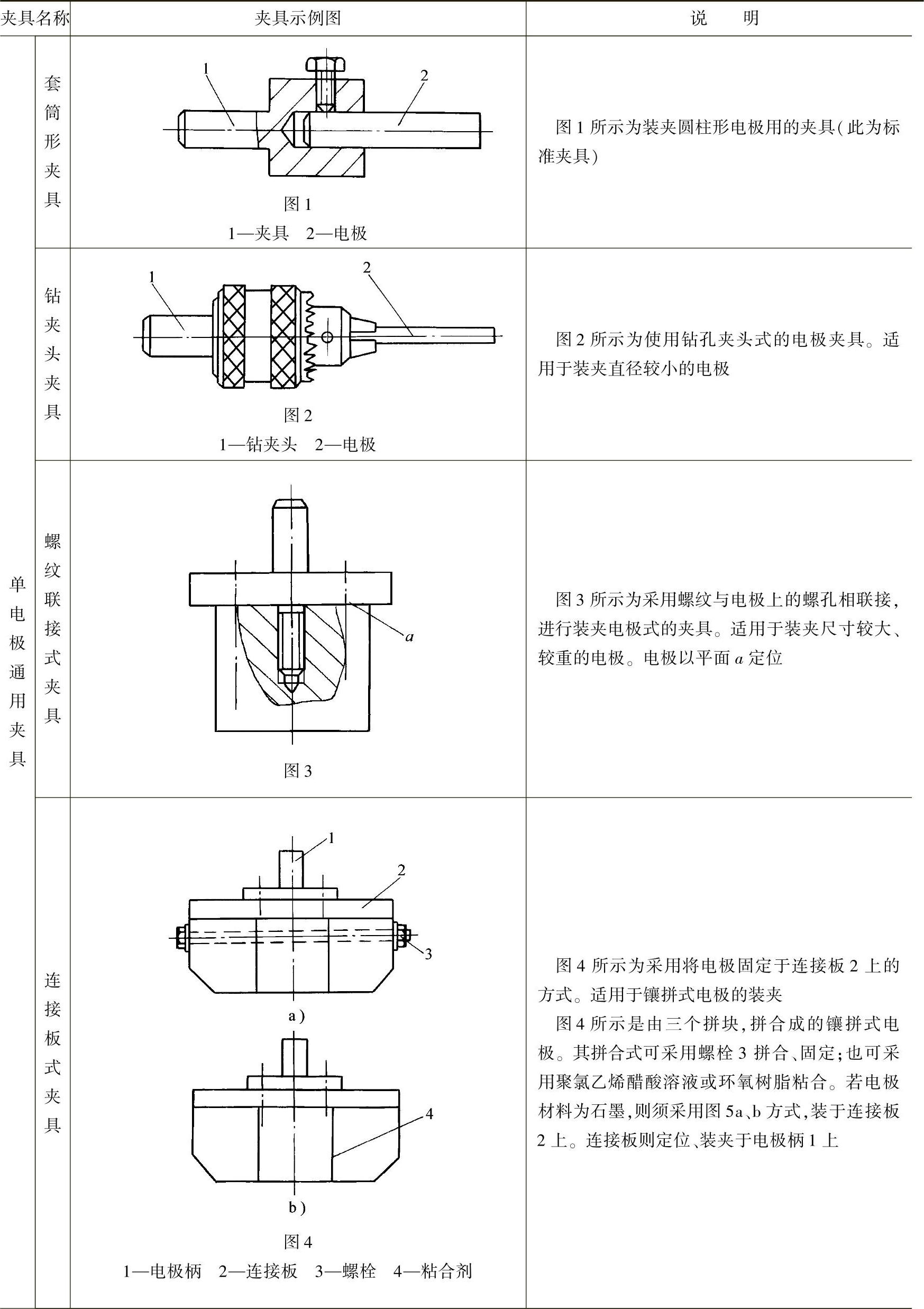

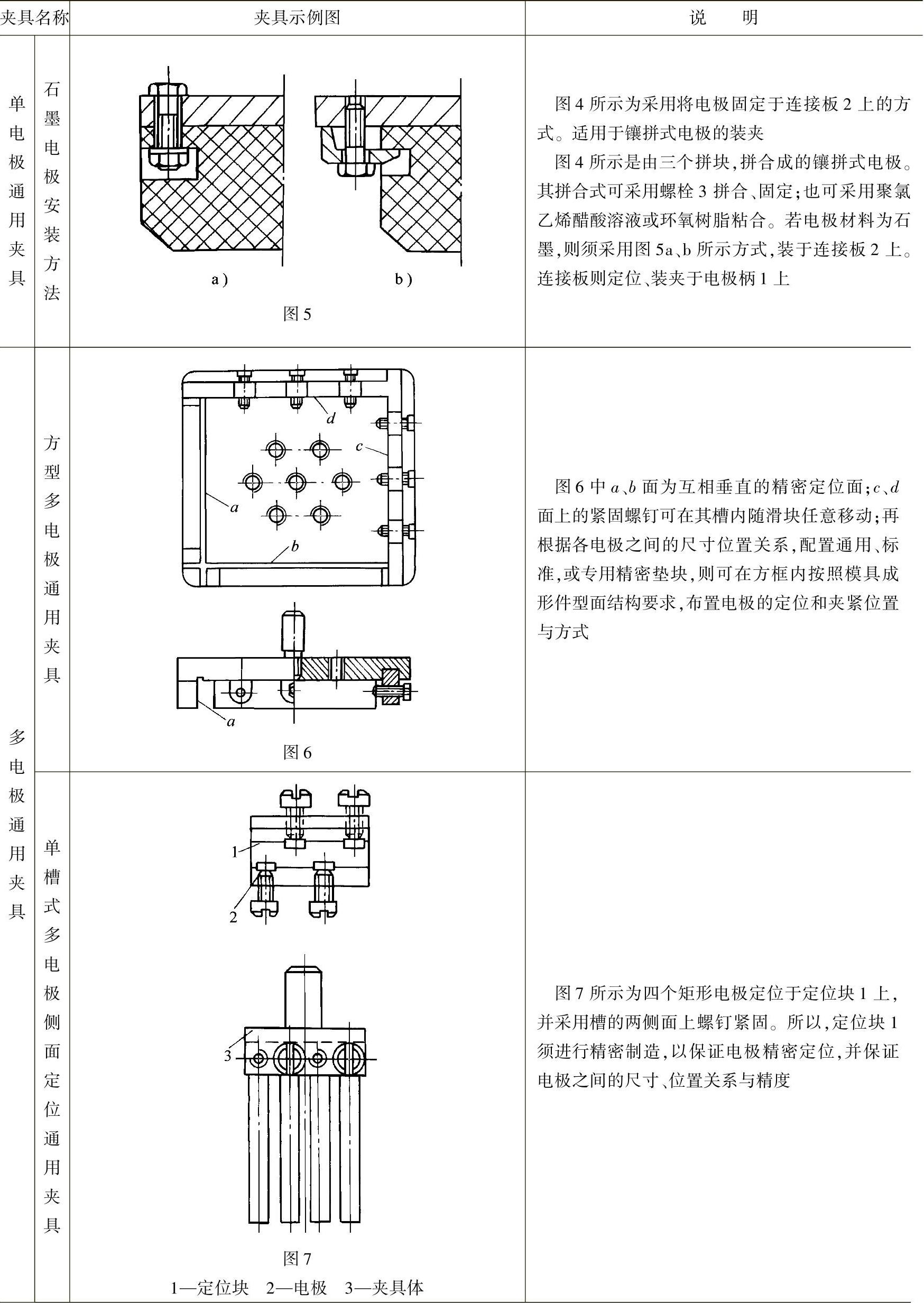

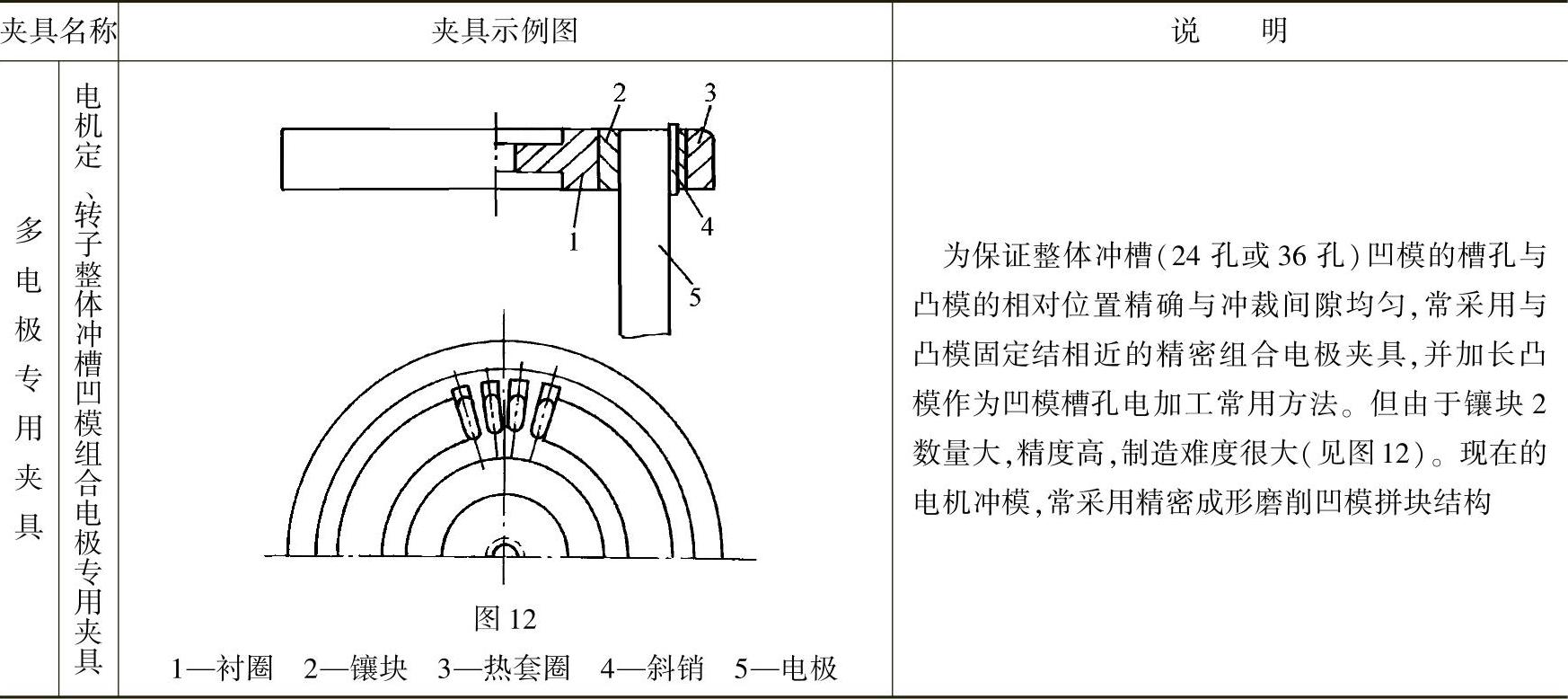

成形电加工工具电极的常用夹具是在电加工工艺实践中,经不断创造、设计形成了一套通用、标准的工具电极用夹具;并针对不同结构的成形件的设计要求,而设计的组合工具电极用装夹多电极的专用夹具,如采用成形电加工电机定、转子硅钢片冲模中的整体冲槽凹模用的组合(多)电极专用夹具。成形电加工常用工具电极示例,见表5-15。

表5-15 成形电加工常用工具电极示例

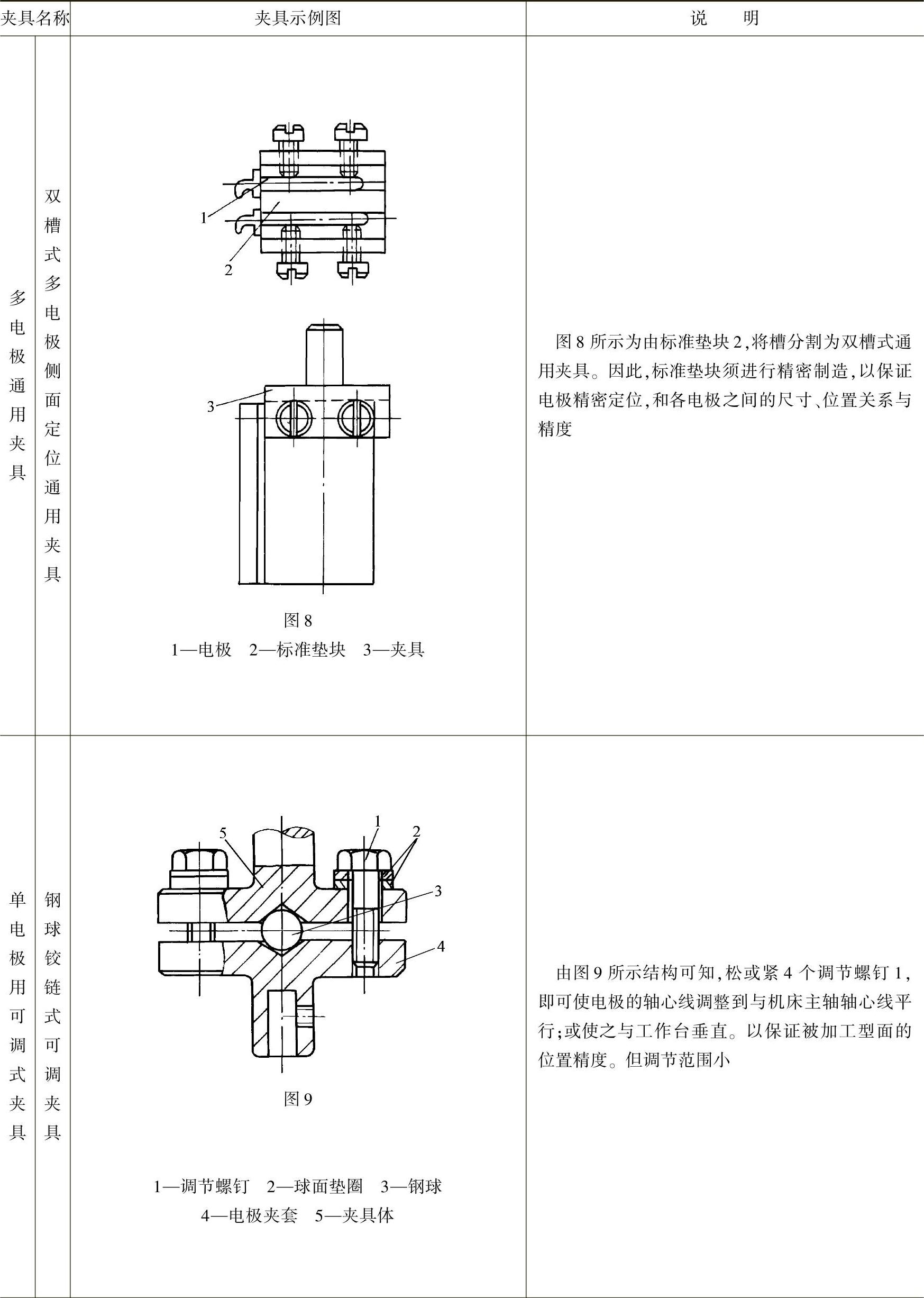

(续)

(续)

(www.daowen.com)

(www.daowen.com)

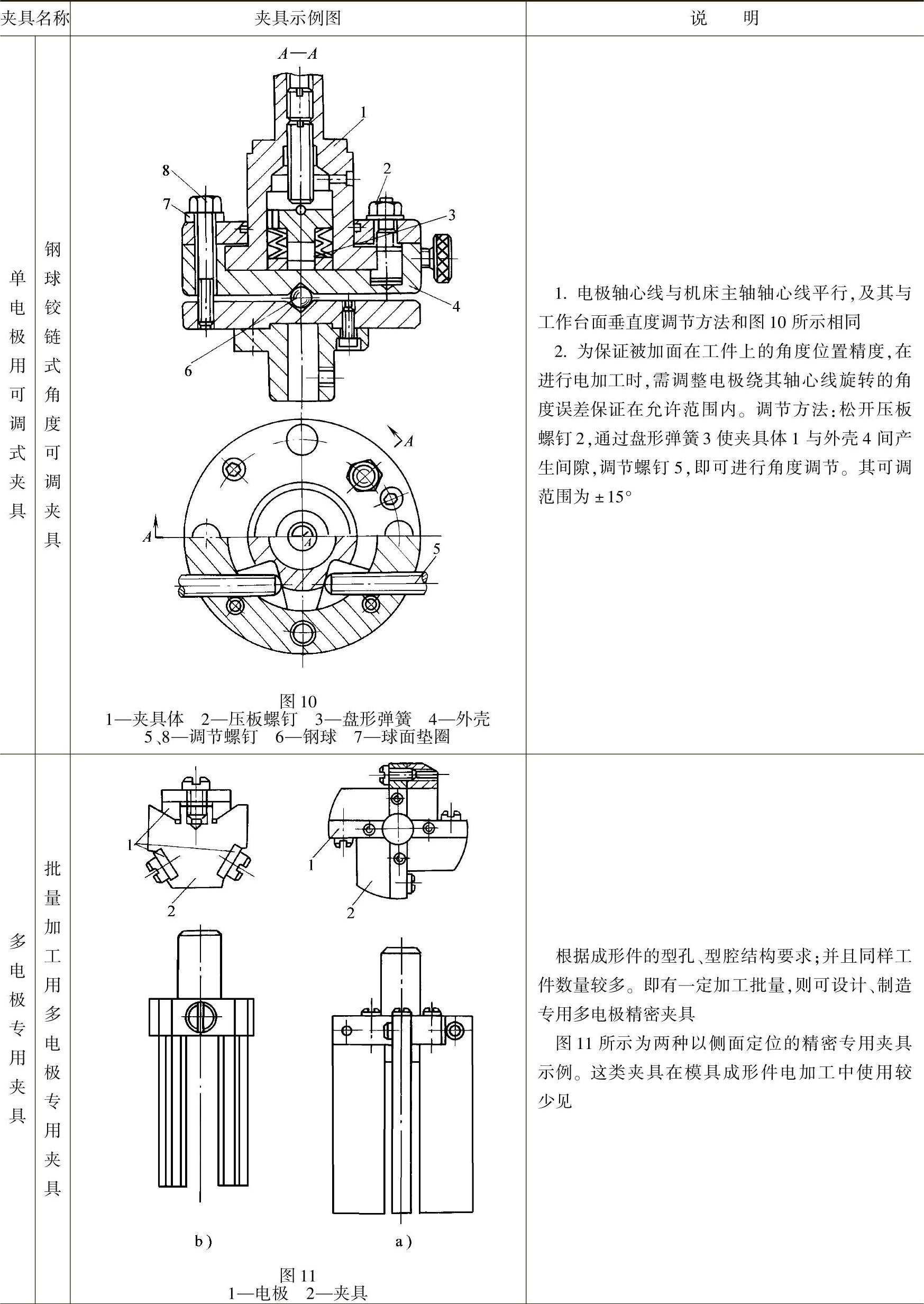

(续)

(续)

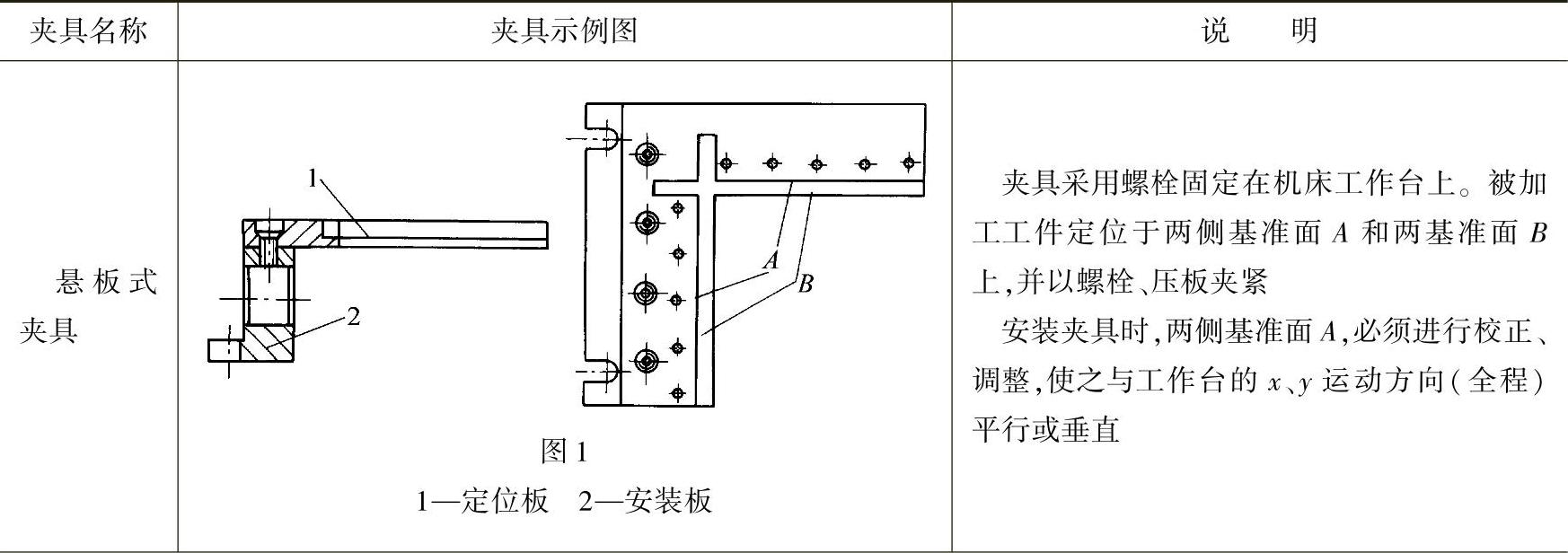

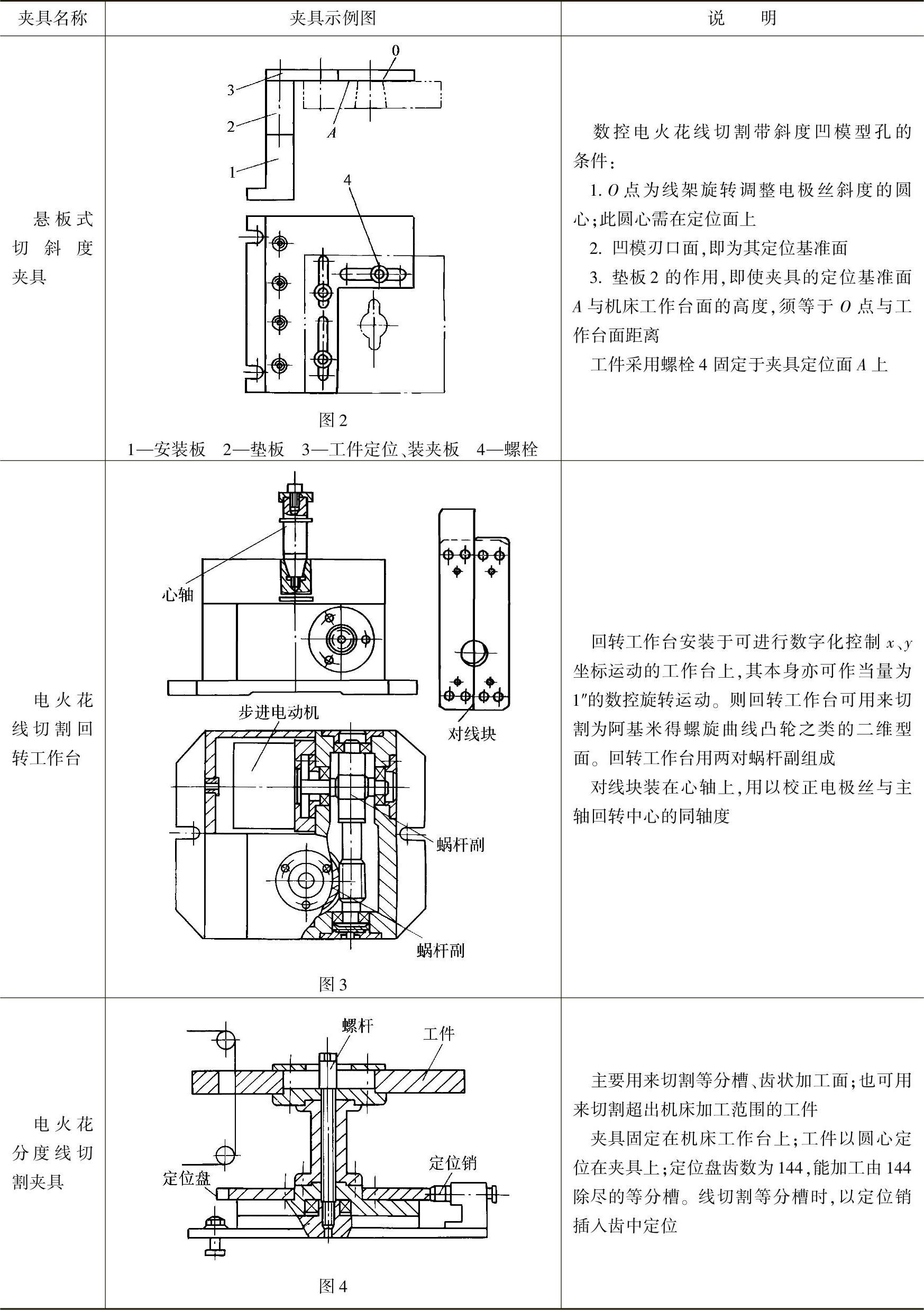

(2)数控电火花线切割常用夹具 电火花线切割的工具电极为0.10~0.18mm的金属丝。被加工工件定位、安装于夹具上,夹具定位、安装于进行数字化控制(NC或CNC)作x、y方向运动的工作台上。起动脉冲电源与数字化控制系统在工具电极(金属丝)与工件之间的放电间隙中产生脉冲放电,并沿数控程序规定的路线连续放电切割工件坯料,直至切割完成由二维型面所围成的冲模成形件(即凹模)。因此,与其他加工工艺系统一样,按照六点定位原理设计、制造电火花线切割工艺中定位、装夹被加工工件的夹具,同样是线切割工艺系统的关键技术。

电火花线切割用夹具,有以下要求与特点:

1)须保证在切割直壁工件时,其工具电极(金属丝)与工作台面的垂直精度。

2)须保证夹具的定位基准面与x、y运动方向(全程内)的平行与垂直精度。

3)当放电切割斜面时,被切割工件主要定位基准面(即凹模刃口所在平面)须与工具电极线架的摆动圆心O点在同一高度上,即O点需在刃口所在的平面上。则圆心O点的运动轨迹必须是数控程序所规定的切割路线。

电火花线切割的夹具结构较为简单,但其定位基准面的位置精度要求高。常用线切割夹具的基本结构见表5-16。

表5-16 电火花线切割常用夹具的基本结构

(续)

(3)数控电火花线切割始点(x0,y0)的确定 确定电火花线切割始点(x0,y0)相对工件定位基准面的位置可保证电火花线切割完成的型孔或外型面与工件定位基准面之间的正确位置。

在生产实践中,创造了火花放电确定圆基准孔中心法,以及在夹具上切割二次定位基准法等确定数控电火花线切割始点(x0,y0)的常用方法,见表5-17。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。