百年来,由于机械制造工艺与机床工业的进步,设计、制造了多种夹具。为进一步提高夹具设计、制造及其通用化、标准化水平,研发数字化加工用夹具,应将夹具进行归纳、分类、分析。区别夹具类别的基本原则有三点:

其一,由于夹具设计的主要依据是被加工工件的形状、尺寸大小、工件各面之间的位置关系及其精度,因此,工件的结构工艺要素是区别夹具类别的基本原则。如圆柱形、套形工件加工常用自定心夹具等。

其二,加工工件的工艺方法与机床。如铣削加工工艺与铣床用夹具、磨削加工工艺与磨床用夹具、电加工工艺与机床用夹具等。

其三,为工件的生产(加工)规模。如单件加工的工件多用通用夹具,或经一次装夹定位可加工多个加工面的通用夹具等;小批量工件加工多用组合夹具,或拆拼式夹具;大批量加工工件时,其各加工工序多采用专用夹具。

根据以上三个区分夹具类别的基本原则和因素,可将夹具分为三类。

1.通用夹具

能定位、装夹一定形状和尺寸范围的工件,且经一次定位、装夹可顺序加工若干加工面,适用于某种加工工艺与机床,能较好地适应加工工序与加工对象变换用的夹具,称为通用夹具。

通用夹具有一个重要特点,即标准化、系列化程度与水平高。已形成了专业化生产,提供相应机床配套。有些通用夹具已成为机床必备的附件。如:

1)车床必配的自定心卡盘及与之相配套的顶尖、拨盘、鸡心卡头、花盘等。

2.专用夹具

1)针对某一工件(工件加工的某一工序)设计、制造的夹具,称为专用夹具。

①模具成形凸模与凹模拼块成形磨削用的分中夹具、正弦夹具、成形磨削万能夹具。

②电火花成形加工工艺与机床上用的二维、三维平动头等,见表5-15。

③车床用的加工锥度的夹具,加工锥螺纹的夹具以及加工球面、圆弧用夹具等,也都是专用夹具,见表5-13。

④铣床用的斜面、大圆弧用专用夹具,以各种靠模铣削成形面夹具等,见表5-14。

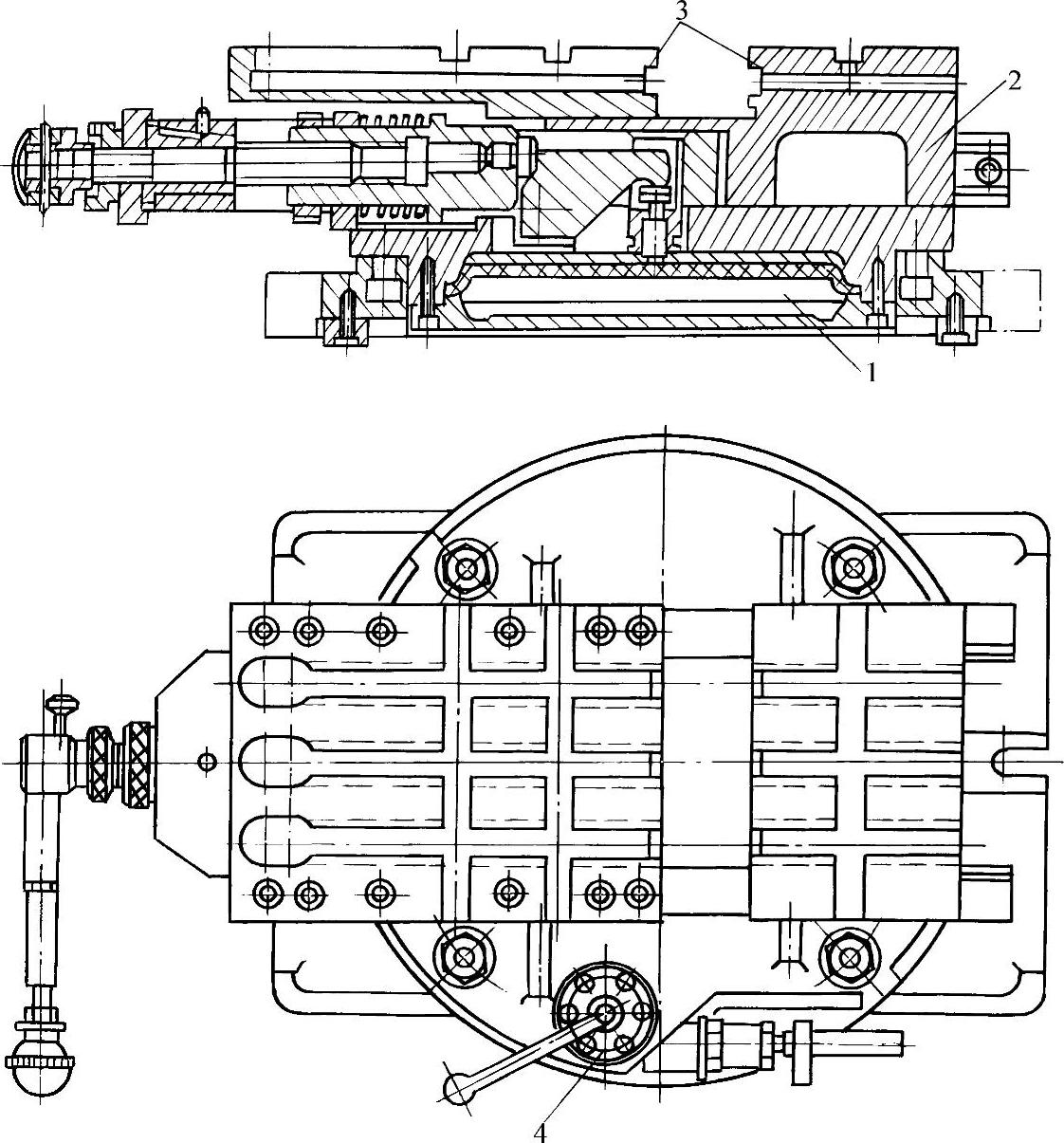

2)调整或更换个别定位元件或夹紧元件,使能定位、装夹形状相似的一组工件,或用于某一工件的一道工序上的万能可调夹具。此时,则成为加工该组工件(工件某一道加工工序)用的专用夹具。图5-2所示为万能可调夹具实例一万能可调液压虎钳。此夹具分为两部分:其一为通用的夹具体2与液压夹紧力的传动装置1;其二为适应工件形状的可调,或可更换的定位元件或夹紧元件,如图5-2中的钳口即随工件形状进行更换。

图5-2 万能可调液压虎钳

1—传动装置 2—夹具体 3—钳 4—操纵阀

常用的此类夹具,还有卡盘、花盘、台虎钳、钻模等。

由于此类夹具经调整、更换定位或夹紧元件后,即可改变其使用性质,使其具有经济价值较高的专用性,因此,可视为专用夹具。

3)针对一组几何形状、工艺过程、定位基准与夹紧方向、施力点相似的工件加工用的夹具,称为成组夹具。其针对性很明确,亦可视为专用夹具一种。

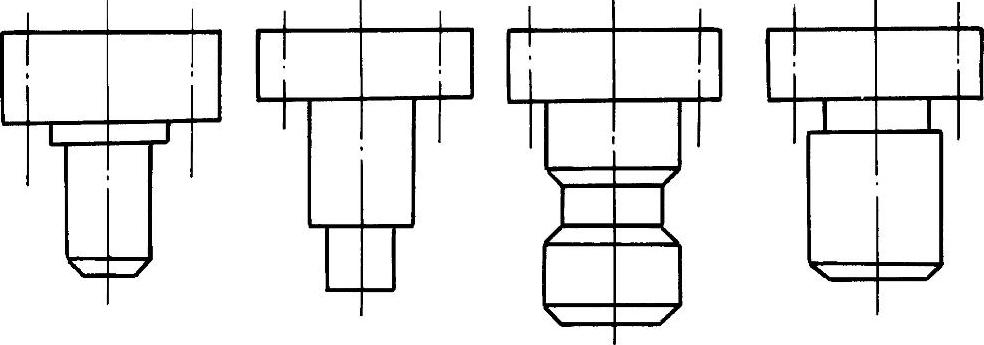

如图5-3为一组加工孔的工件,工件的形状、工艺、定位基准均相同。

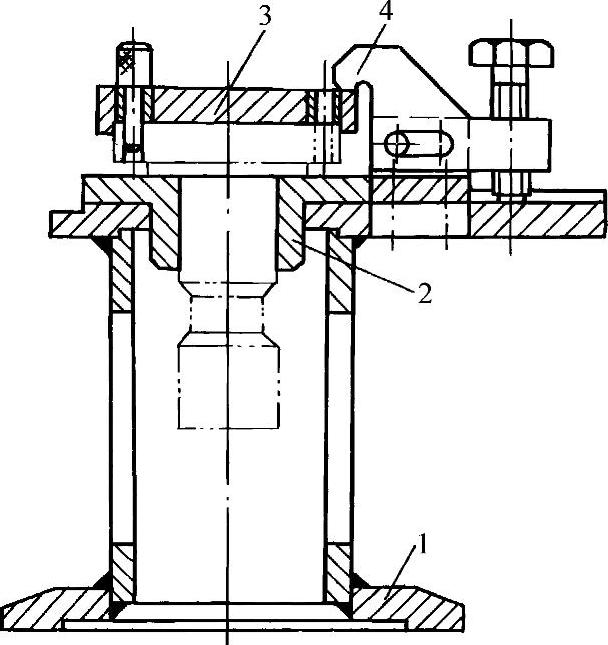

图5-4为图5-3所示成组工件钻孔所用的成组加工(钻孔)用夹具(钻模)。只需更换定位套2、钻模板3即可成为加工成组工件中的每个具有一定批量工件上的孔,压板4为可调夹紧元件。

图5-3 成组工件

图5-4 成组加工用夹具

1—夹具体 2—定位套 3—钻模板 4—压板

3.组合夹具与积木式夹具

根据规划设计和生产实践积累,预先设计、制造各种标准系列元件与合件。当进行某一工件(批量工件)加工时,可根据工件加工工艺要求,选用相关元件与合件组装成铣加工、磨加工、电加工和孔加工等工序所用的专用夹具,并使之符合组装→使用→拆卸→再组装→再使用→再拆卸的规定过程,这即为组合夹具。(www.daowen.com)

常用的组合夹具结构形式有弓型架式、积木式和拆拼式三种。其中积木式应用最为广泛也是模具制造中常备的工艺装备。

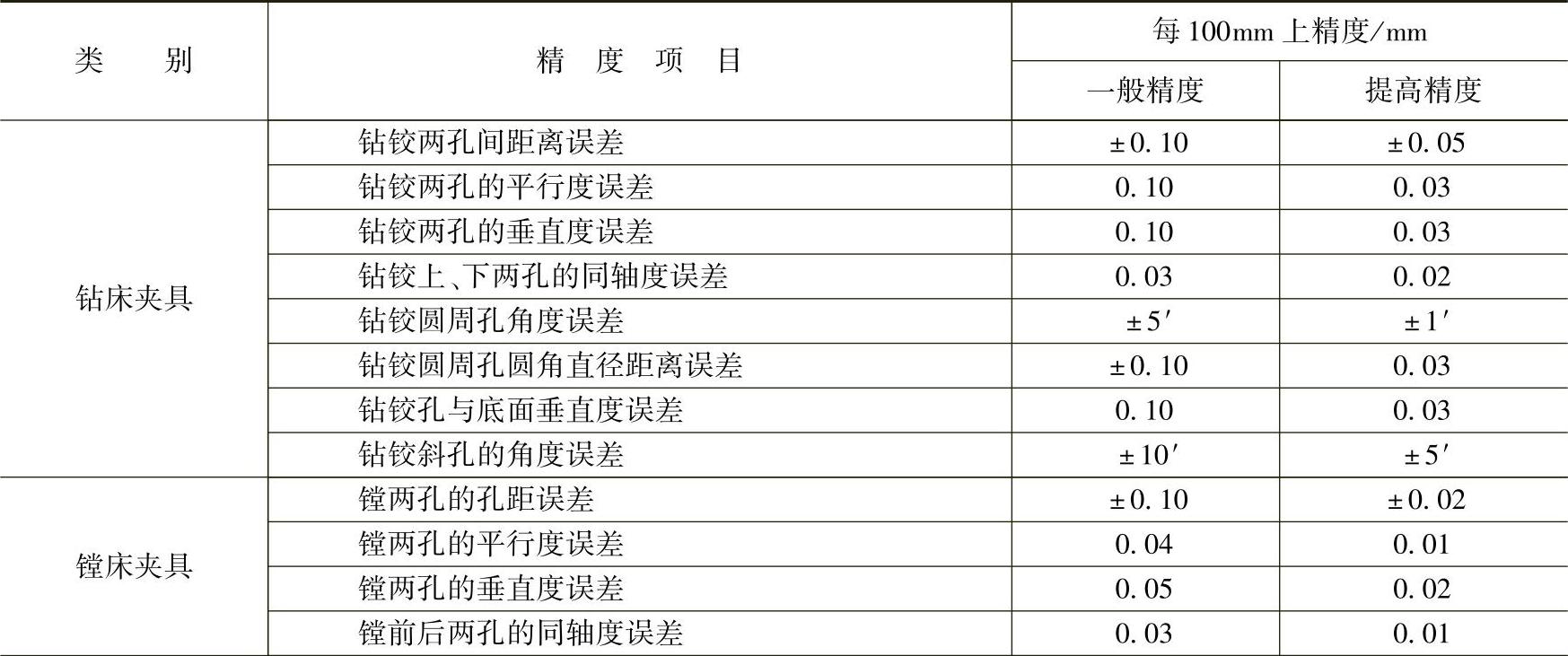

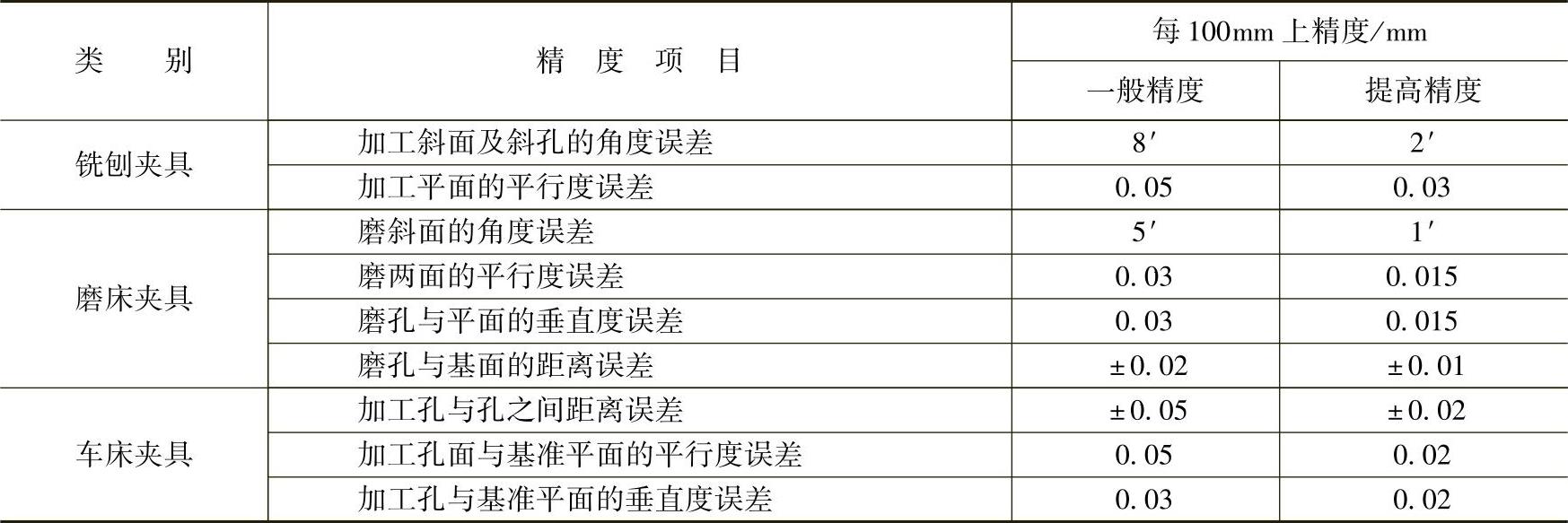

(1)组合夹具的加工精度 使用组装专用夹具可保证工件加工精度在8~9级精度,若进行精确调整可达7级,见表5-4。

表5-4 组装专用夹具的加工精度

(续)

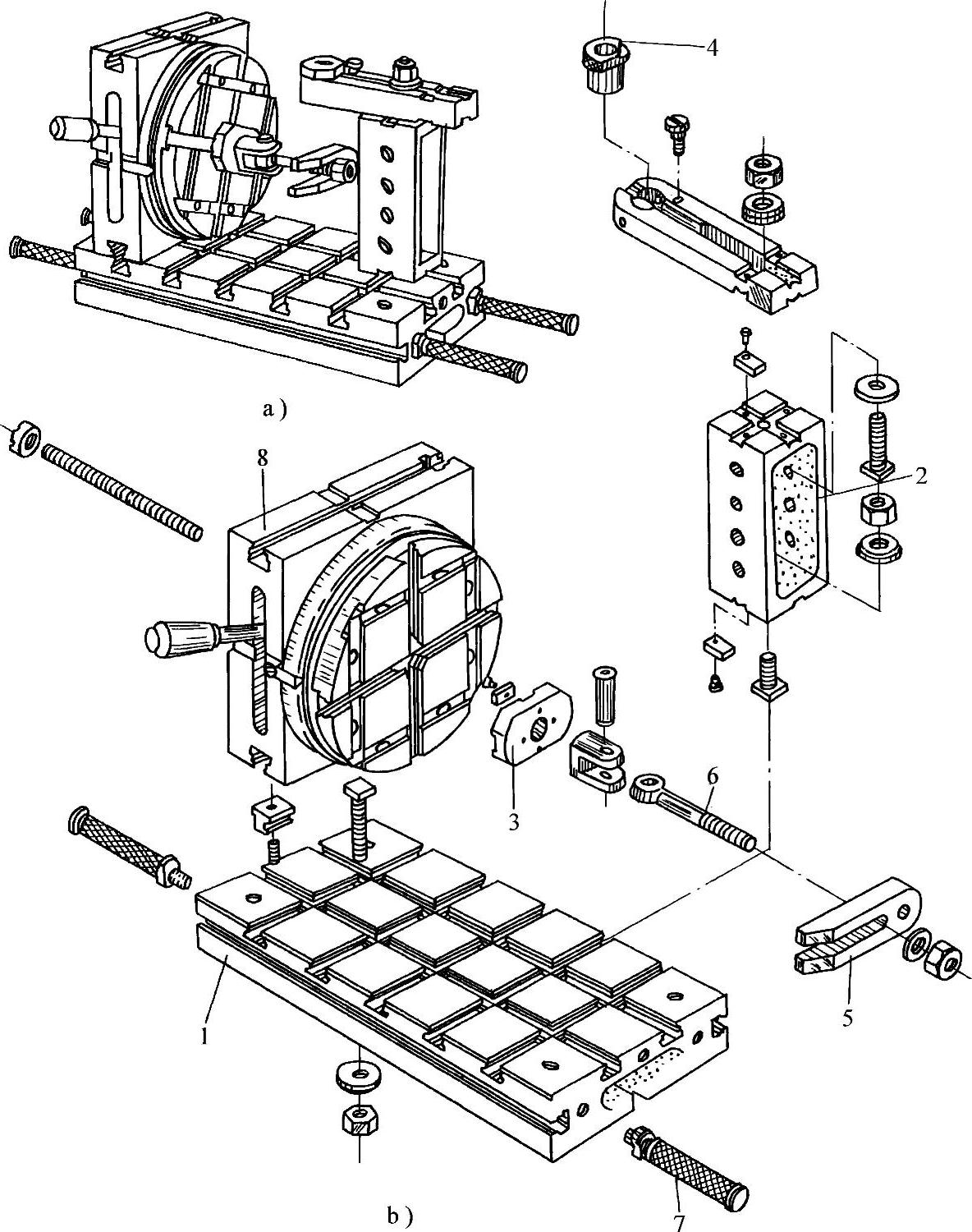

(2)组合夹具示例 图5-5所示为组装的回转式专用钻孔夹具,图5-5a所示为组装回转式钻孔专用夹具,图5-5b为夹具拼装、分解示例。

图5-5 组装式回转式钻孔夹具示例图

1—基础件 2—支承件 3—定位件 4—导向件 5—夹紧件 6—紧固件 7—辅助元件 8—合件

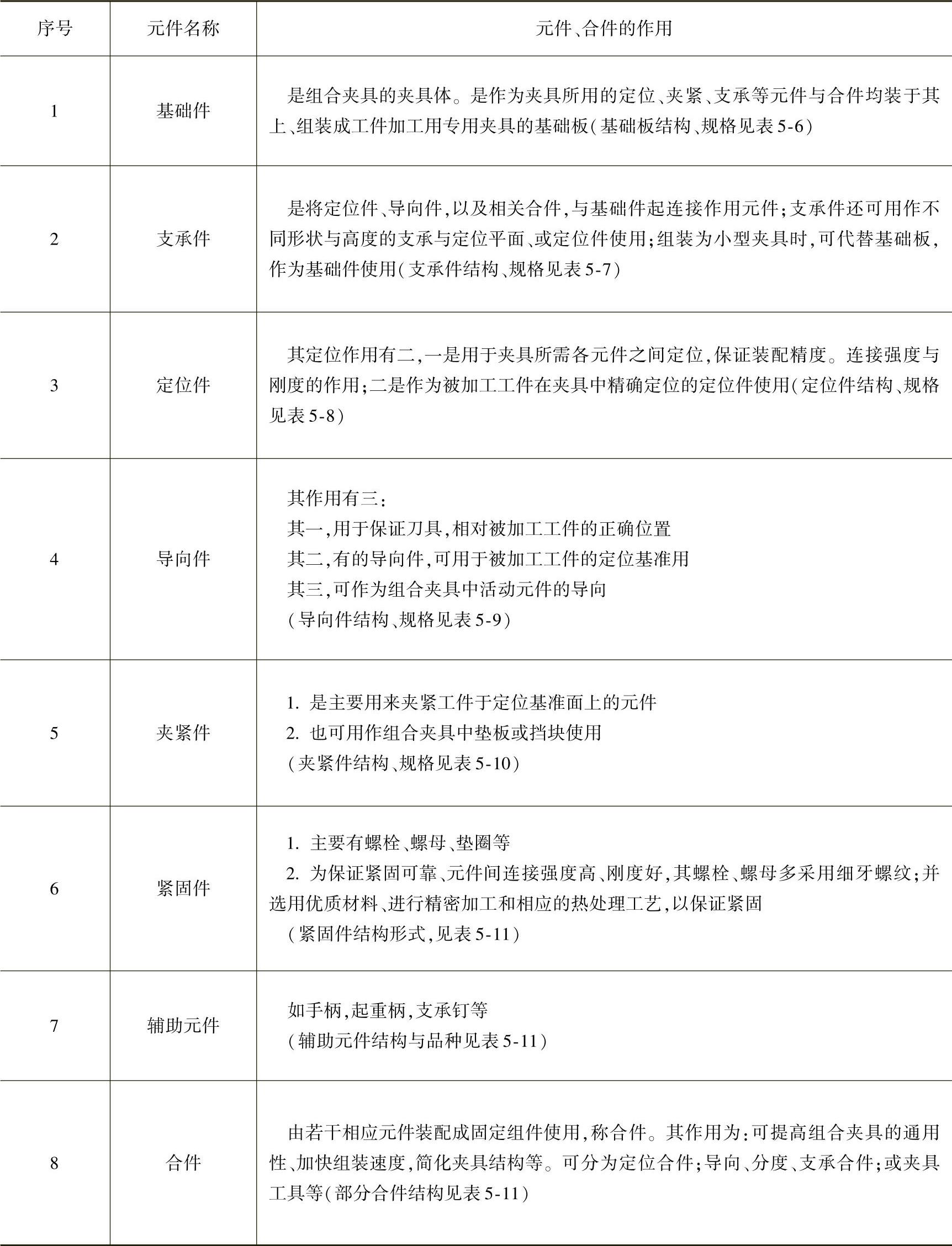

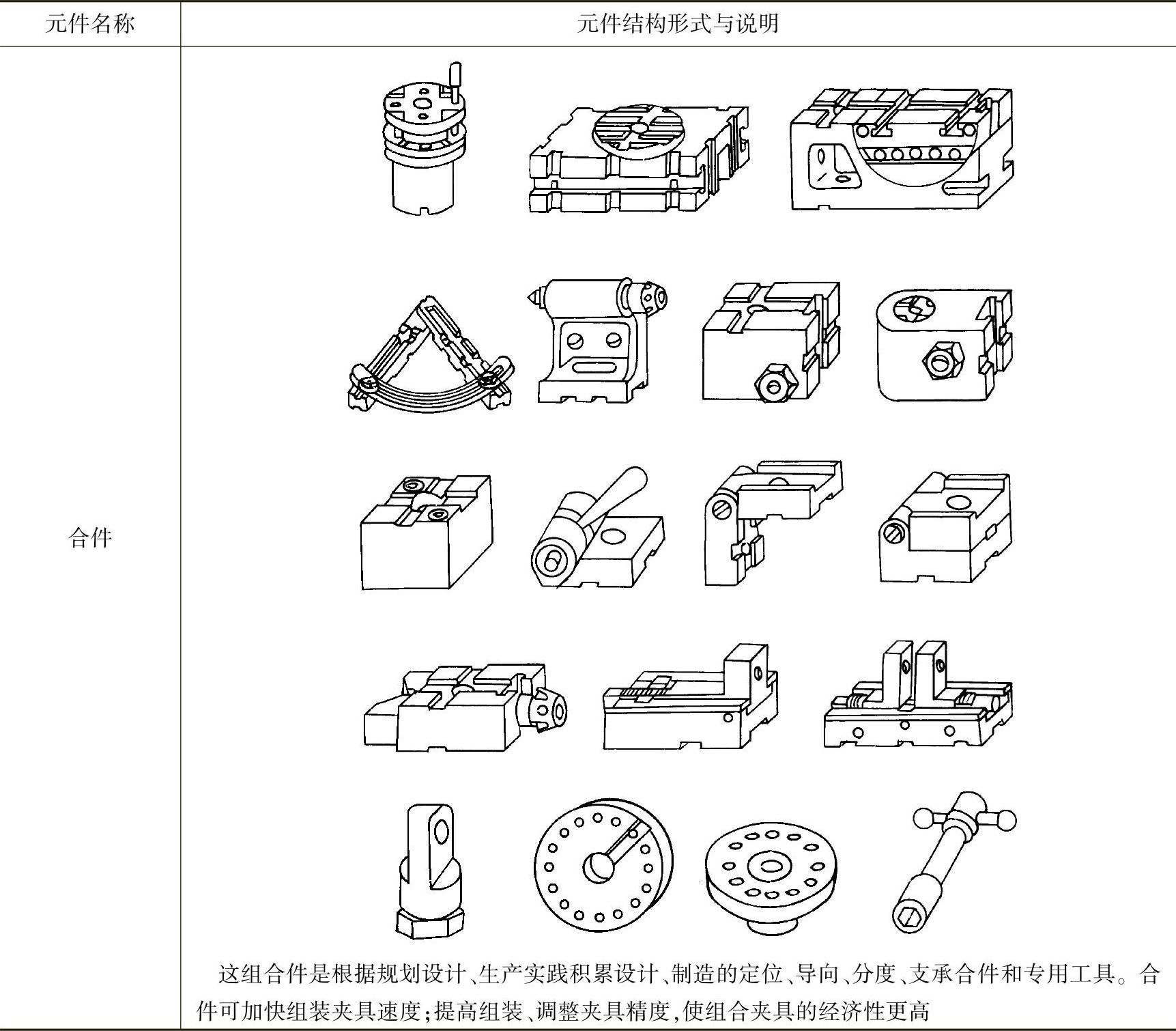

(3)组合夹具标准元件与合件 组合夹具所有元件有近100种,合件有20余种。综合起来有8类元件与合件见表5-5~表5-11。

表5-5 组合夹具用8类元件的名称与作用

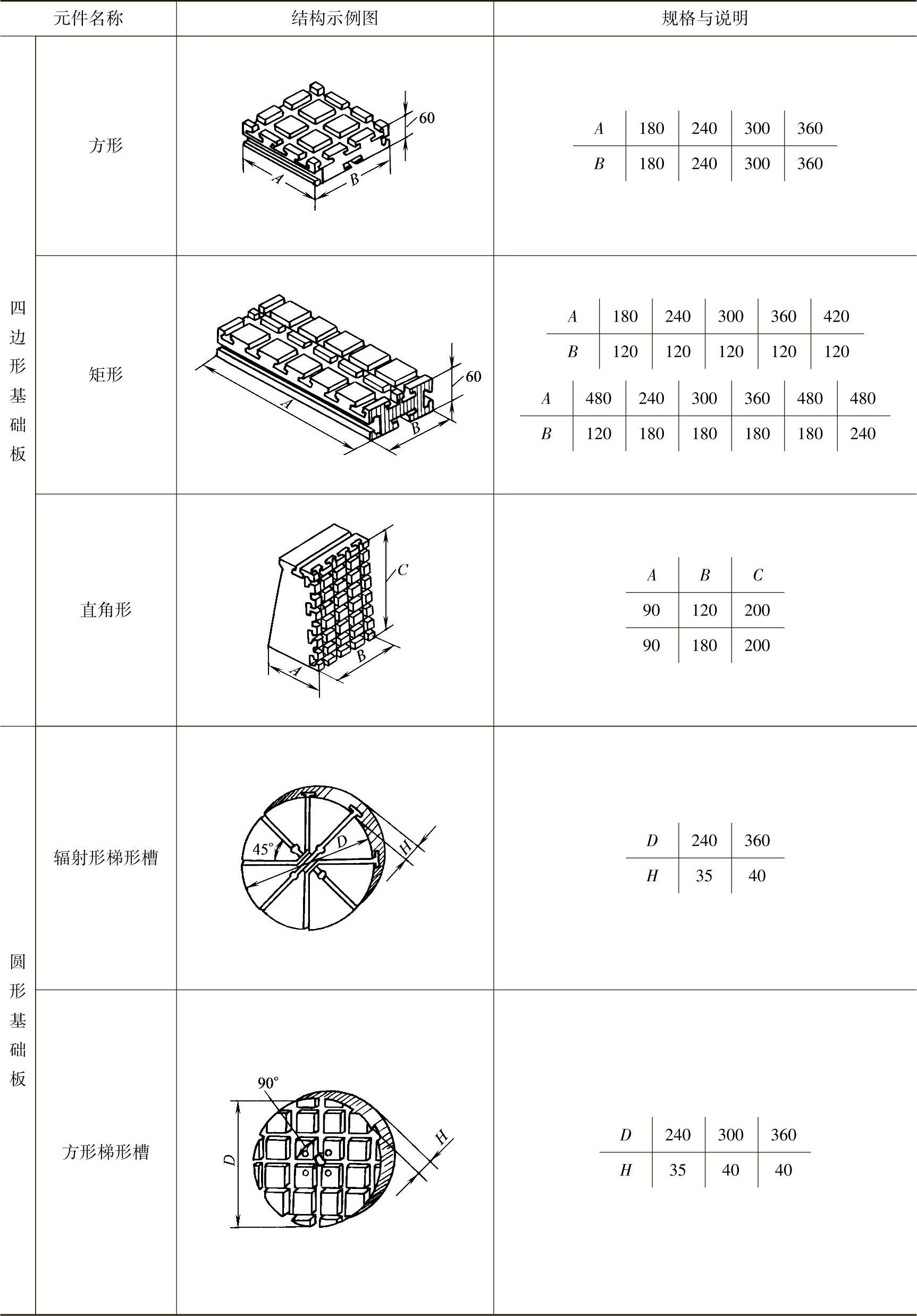

表5-6 基础板结构形式与规格 (单位:mm)

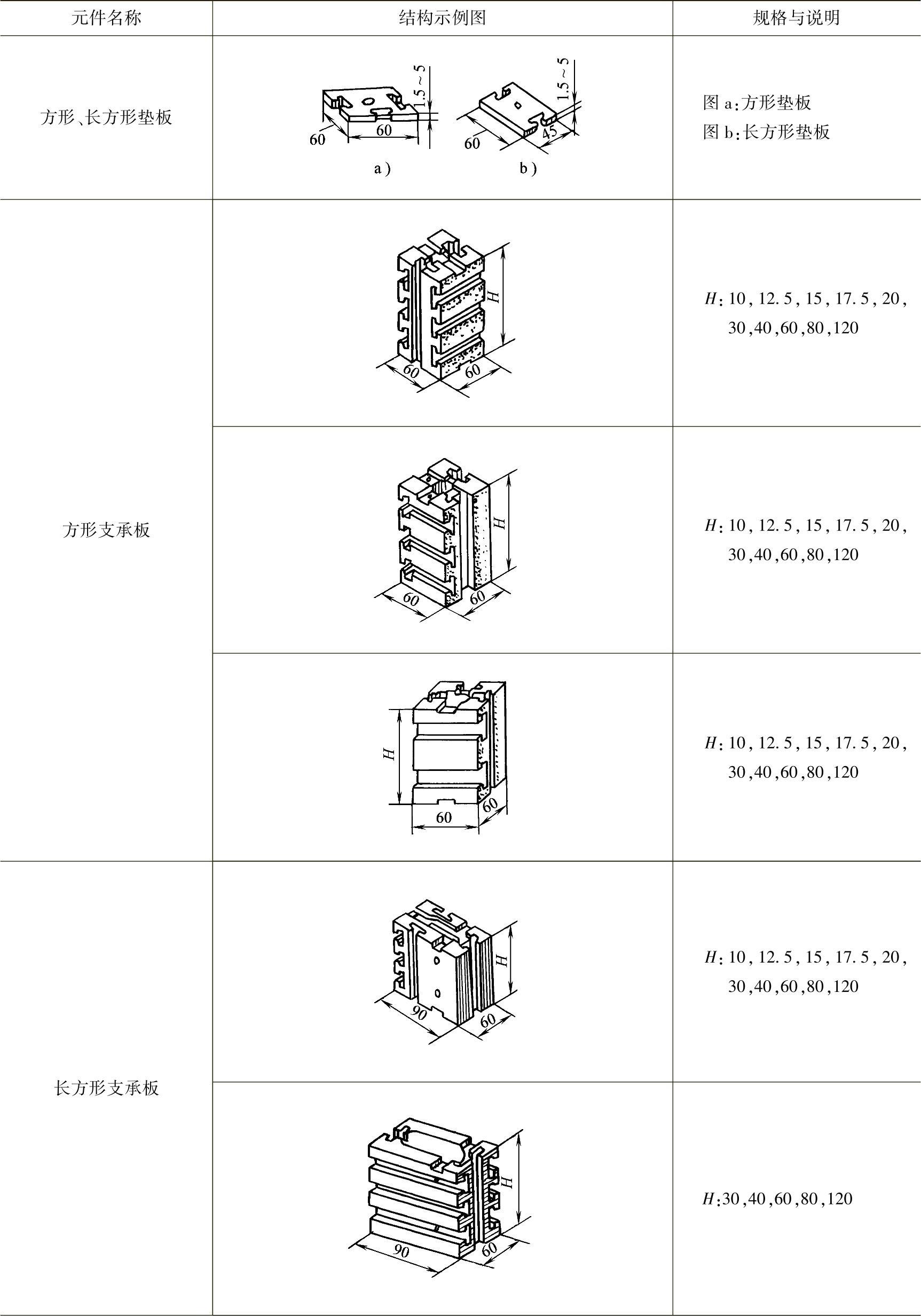

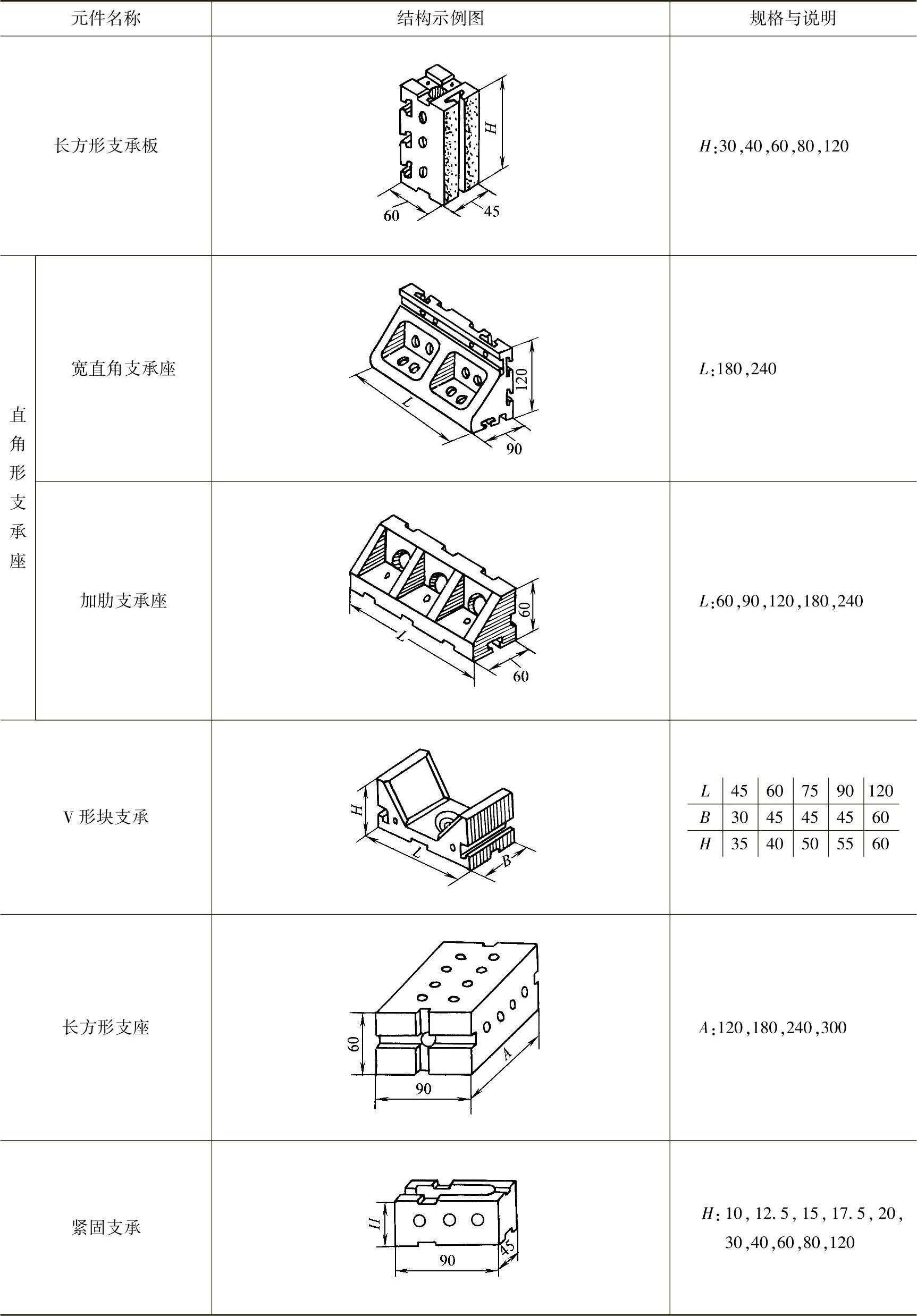

表5-7 支承件结构形式与规格 (单位:mm)

(续)

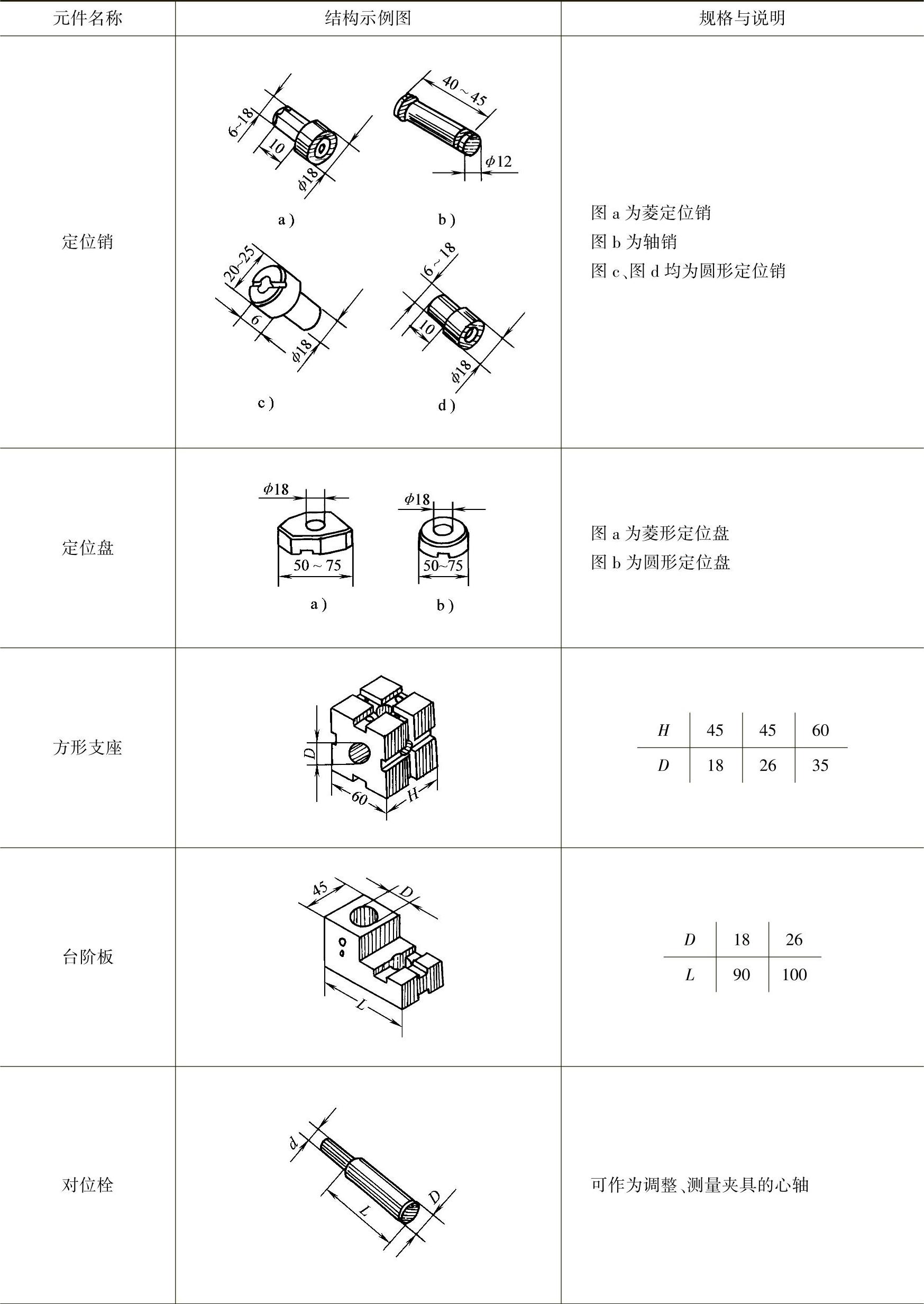

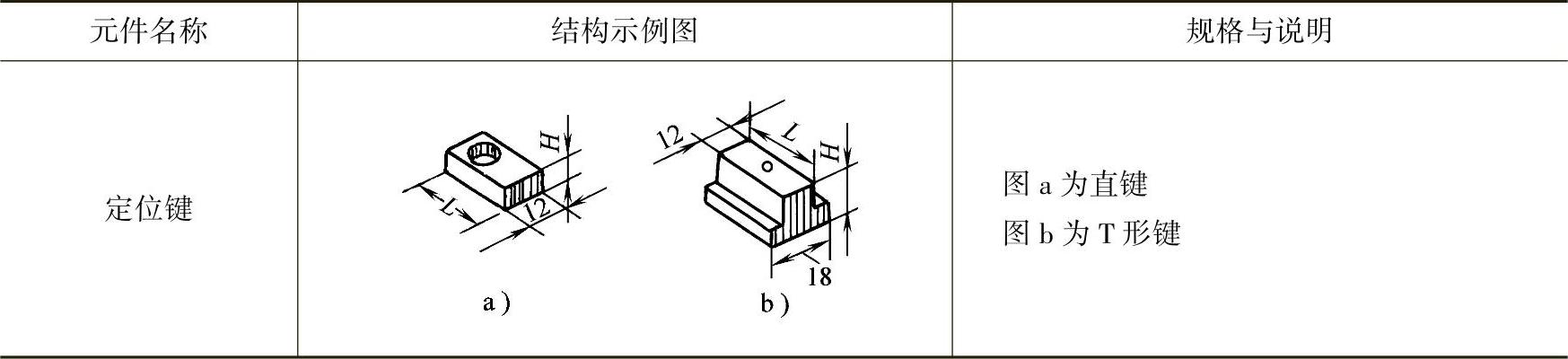

表5-8 定位件结构形式与规格 (单位:mm)

(续)

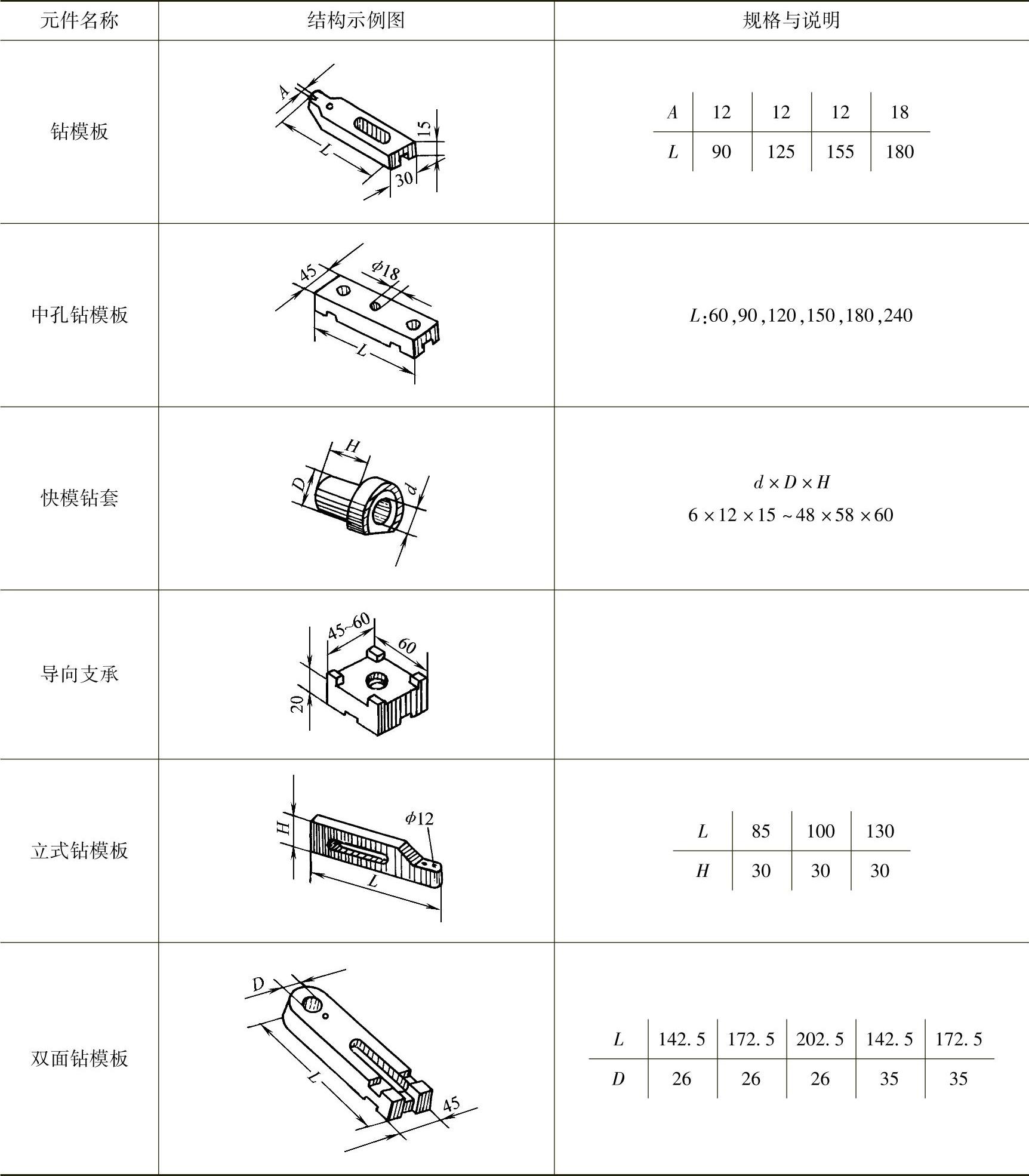

表5-9 导向件结构形式与规格 (单位:mm)

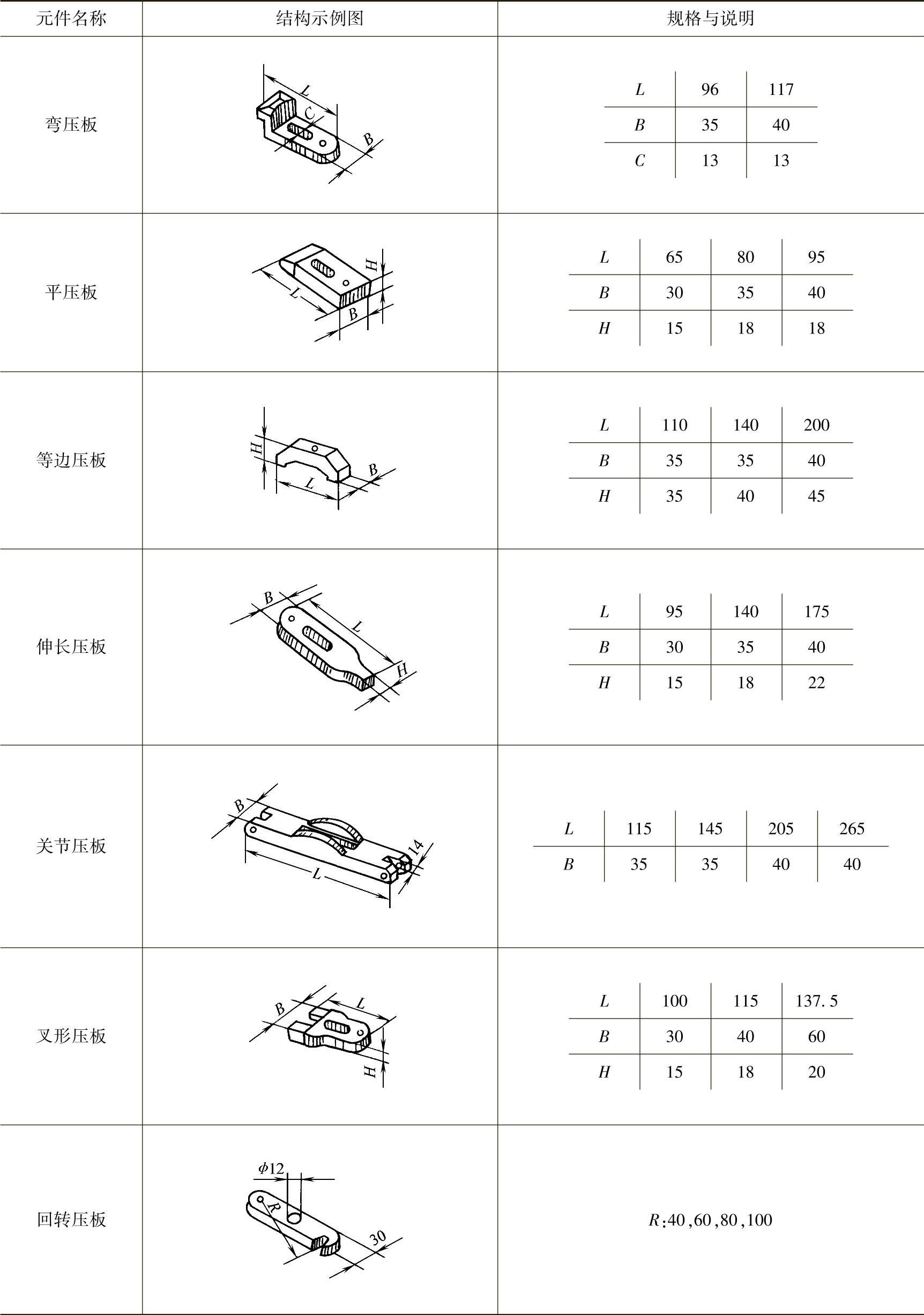

表5-10 夹紧件结构形式与规格 (单位:mm)

表5-11 紧固件、辅助件、合件结构形式

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。