1.定义

夹具是将工件定位、装夹于定位元件或机床工作台、主轴、滑板或尾座位置上,保持工件加工面与刀具相对位置的装备。

2.模具零件加工用夹具

模具零件分标准成形件与非标准成形件(如凸模与凹模)两类,因此,在工件加工中所用的夹具也各有特点。

(1)标准件加工用夹具 由于模具的标准零件主要有三类,即呈六面体的板件、圆柱体形零件与套形零件,而且都是需进行批量加工的通用型零件,因此,模具标准件加工用夹具与一般机械零件加工用夹具相同。

(2)模具成形件等非标准件加工用夹具 模具成形件主要指凸模(或型芯)与凹模,以及带有与冲模凸模形状相同、形状尺寸精度相近型孔的卸料板等零件。这些零件大都由二维、三维型面,以及孔、槽等结构要素所构成。同时,这些零件的形状、尺寸、位置精度要求很高,一般需达到0.00x~0.02mm范围。因此,需进行二维、三维连续的成形加工,才能满足要求,所以精密、连续成形加工是模具制造过程中的关键技术。

目前采用的成形加工工艺有两种:

1)传统成形加工工艺与夹具。采用通用机床(如铣床、磨床)配上相应的夹具或靠模装置进行分段成形加工。如依靠成形磨削夹具进行冲模成形凸模的分段成形磨削,采用通用立铣成形加工塑料模型腔,只能依赖样板边测量、边加工的办法。因此,传统加工工艺很难保证型面的连续性,只能采用手工研磨使型面获得光洁、连续的表面,其形状、尺寸精度,必然受到限制。

2)精密、数字化连续成形加工工艺与夹具。模具成形件的成形加工工艺与机床主要有四种,即成形铣削工艺与铣床,电火花成形加工与机床(包括EDM与WEDM)成形磨削工艺(包括连续轨迹坐标磨床)与机床,孔加工工艺与机床。由于这些工艺方法所采用的机床(铣床)的加工运动都已实现了三轴(x、y、z)、四轴(x、y、z、 z)五轴(x、y、z、

z)五轴(x、y、z、 z、

z、 x)NC、CNC联动加工。即都已实现了数字化连续成形加工,只需将成形件坯件采用夹具定位、夹紧于工作台上,即可进行数字化连续成形加工。当然,这就大大降低了对夹具的精度、质量和数量的要求。

x)NC、CNC联动加工。即都已实现了数字化连续成形加工,只需将成形件坯件采用夹具定位、夹紧于工作台上,即可进行数字化连续成形加工。当然,这就大大降低了对夹具的精度、质量和数量的要求。

3.夹具的设计原理与构成

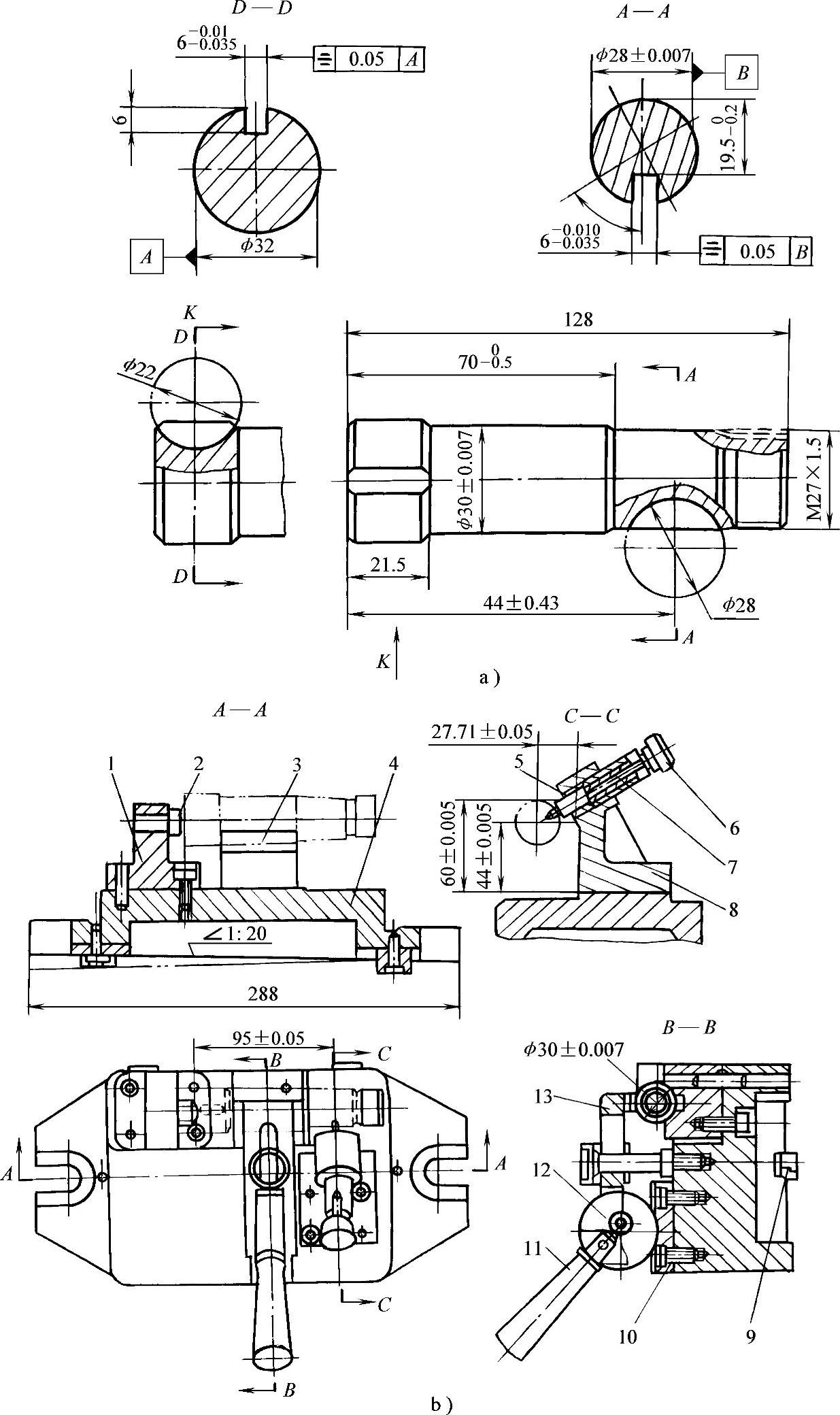

(1)夹具设计原理 根据工件或工件加工工序的形状、尺寸、位置精度要求,按照关于六点定位和夹紧工件的原理,正确、合理设计能定位、装夹于机床工作台或主轴上的夹具体,并在夹具体上合理设置定位、夹紧工件于加工位置的定位、夹紧元件与机构。此即为夹具设计的基本原理与内容。如图5-1所示为一加工轴上键槽的铣削夹具。图5-1a为传动轴零件图。

图5-1 加工键槽的铣夹具

1—定位座 2—定位钉 3—V形块 4—夹具体 5—定位销 6—捏手 7—弹簧 8—定位销座 9—定位键 10—固定板 11—手柄 12—偏心轮 13—压板

(2)夹具的构成 夹具主要由夹具体、定位元件(组件)、夹紧机构三部分构成。另外,与夹具相关的部分,即确定夹具与刀具间相互位置的元件(组件)等辅助装置与机构也可视为夹具的组成部分。

1)夹具体。夹具体是夹具的主体、基础件。其上装有相互位置确定的定位元件(组件)与夹紧机构,如图5-1b中的夹具体4。

2)定位元件(组件)。一是装于夹具体上的定位件,如图5-1b中定位座1、定位钉2、定位销5和V形块3。这些定位元件均为工件加工定位用的元件;二是将夹具定位于机床工作台上的定位键9。

3)夹紧机构。即将被加工工件紧固地夹紧于夹具定位件上。如图5-1b中的手柄11、偏心轮12和压板13组成的偏心夹紧机构。

4)确定夹具与刀具间相互位置的元件与组件:

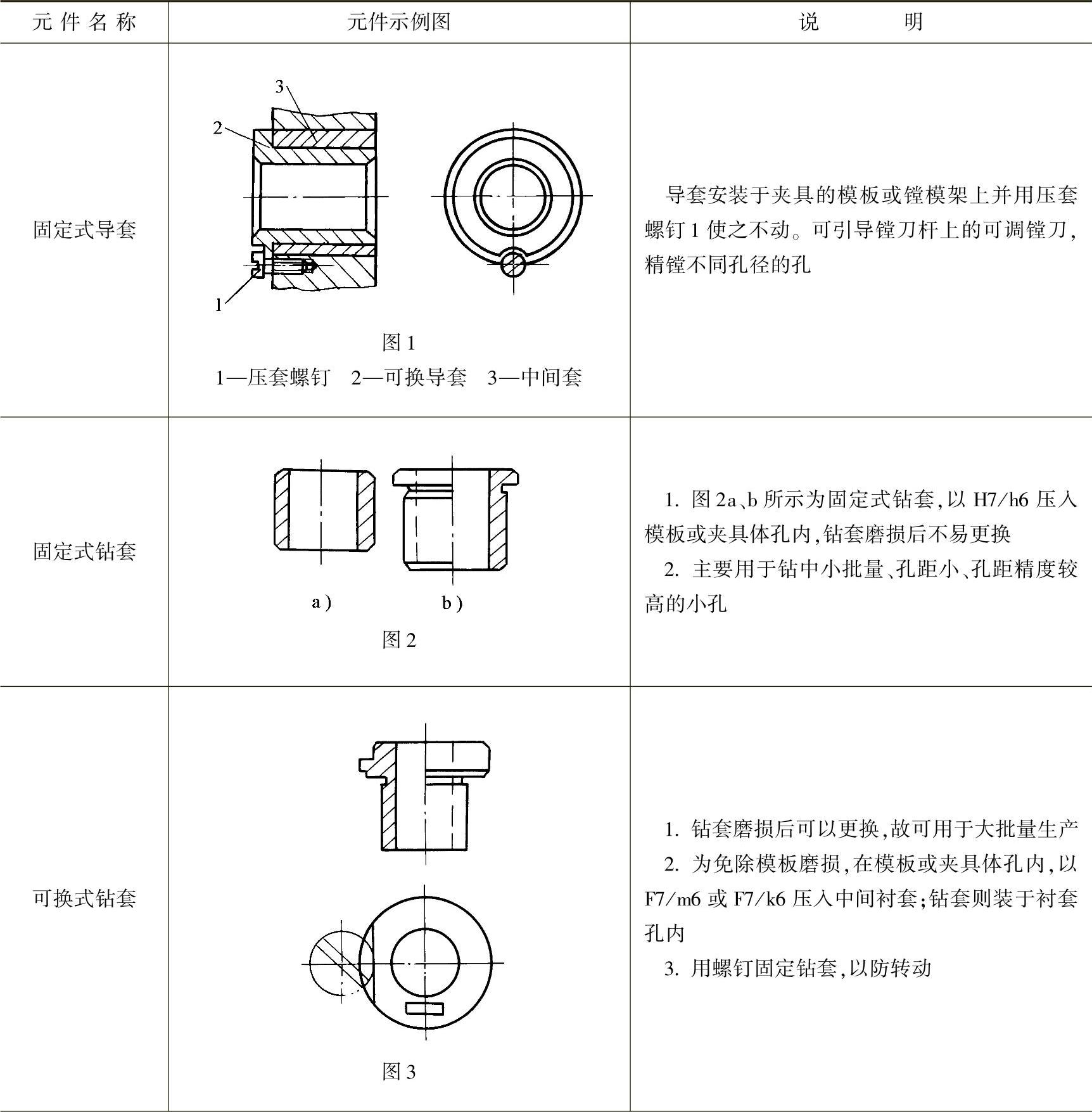

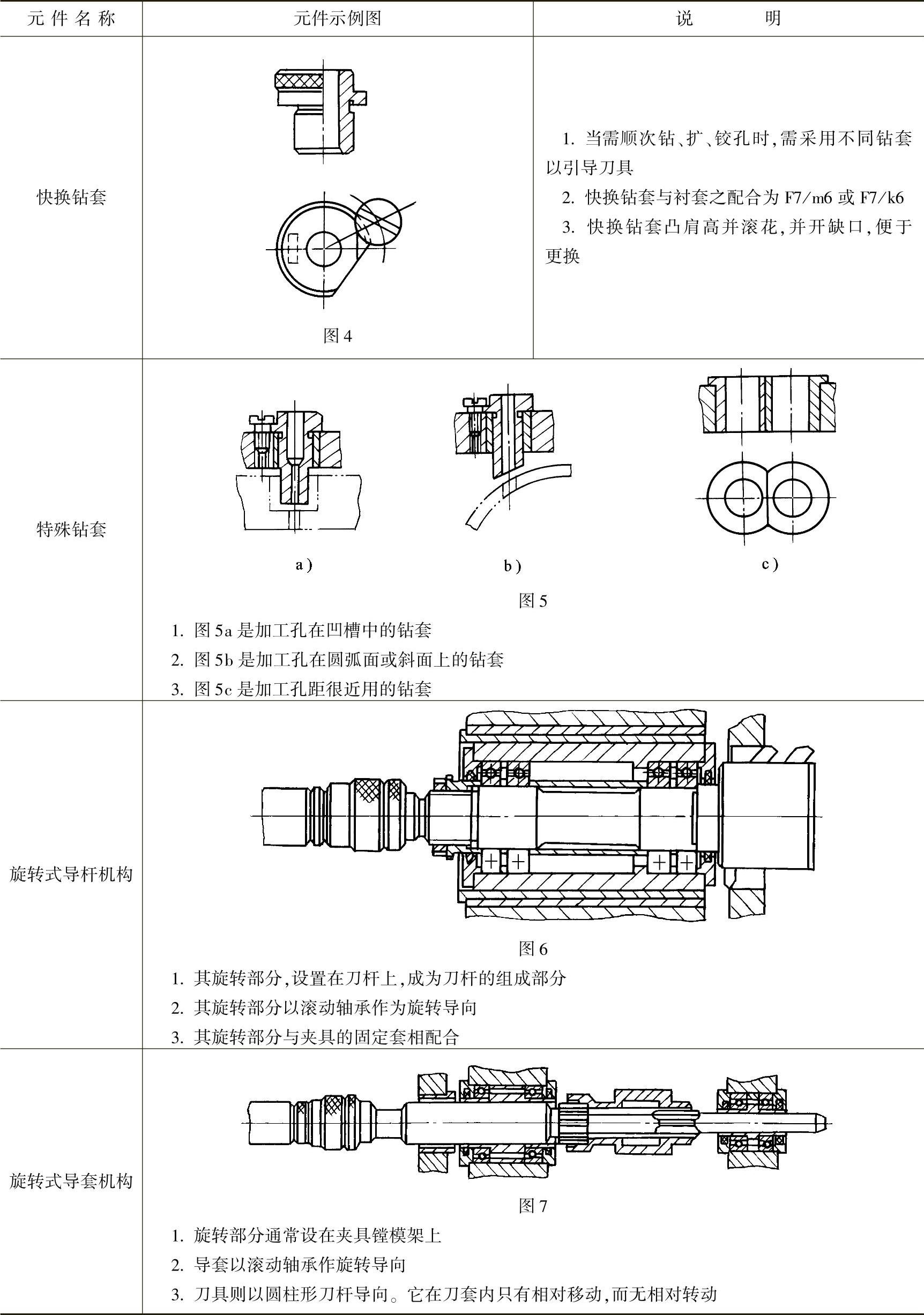

①用于确定刀具位置并引导刀具进行加工的导向元件,见表5-1。

表5-1 引导刀具加工的导向元件

(续)

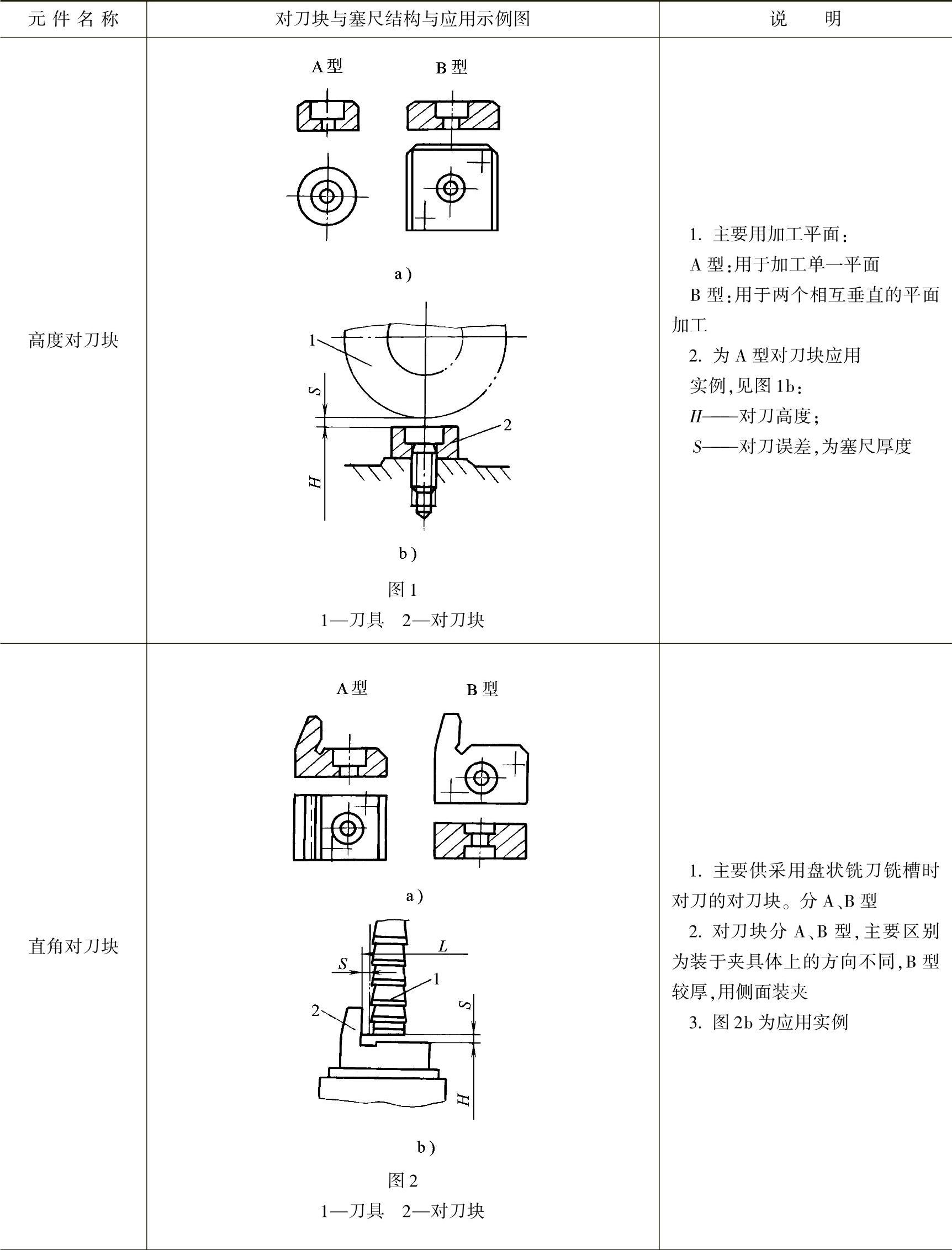

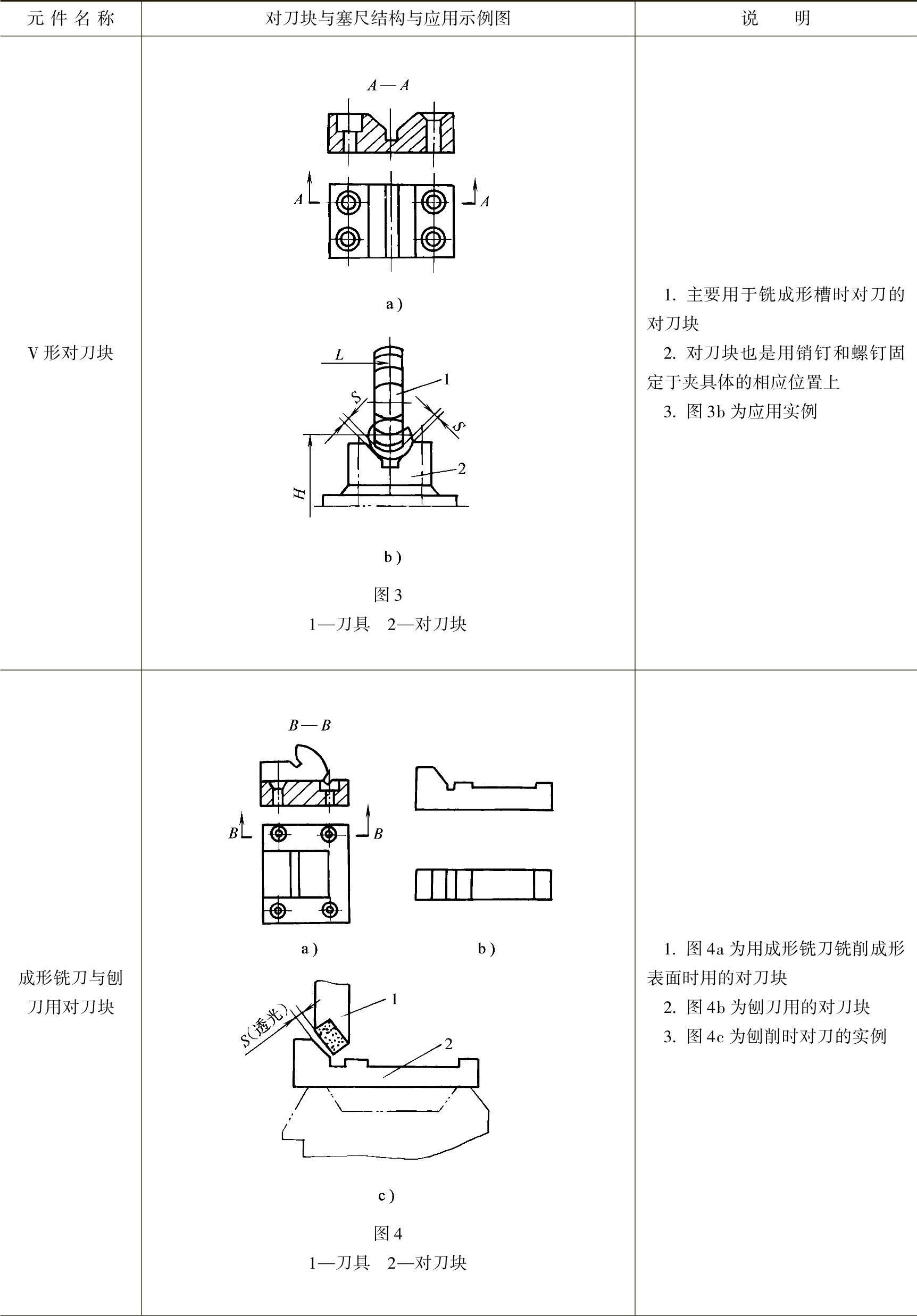

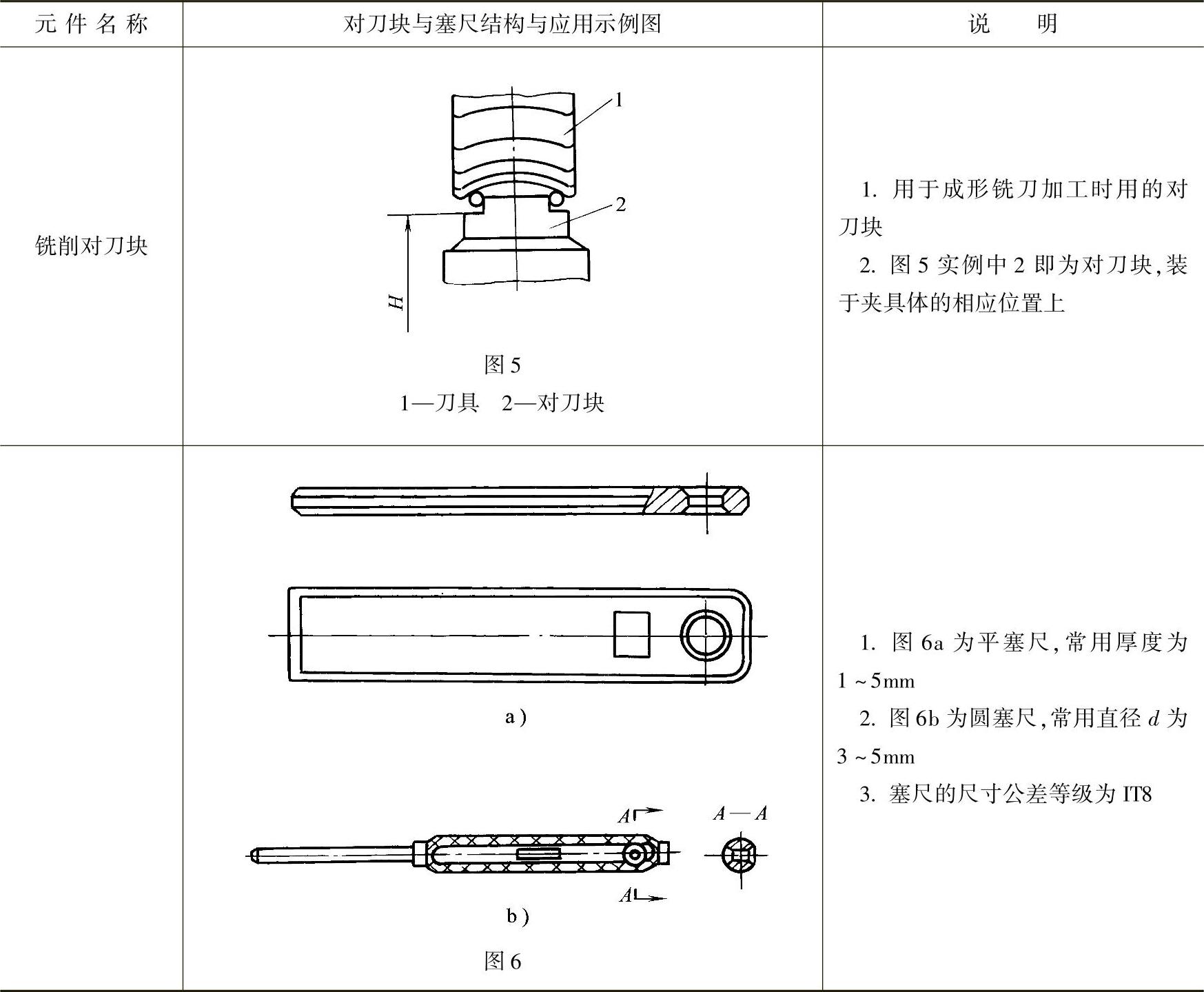

②确定刀具在加工中处于正确位置的对刀组件。对刀组件由对刀块和塞尺构成。对刀块用螺钉与定位销固定在夹具上,对刀时为防碰伤刀具刃口,在刀具与对刀块间塞进规定厚度的塞尺。塞尺也是调整刀具位置的工具。常用对刀块与塞尺见表5-2。

表5-2 常用对刀块与塞尺结构与应用示例

(续)(https://www.daowen.com)

(续)

5)分度装置(夹具)。分度装置(夹具)可视为机床必备的工装。

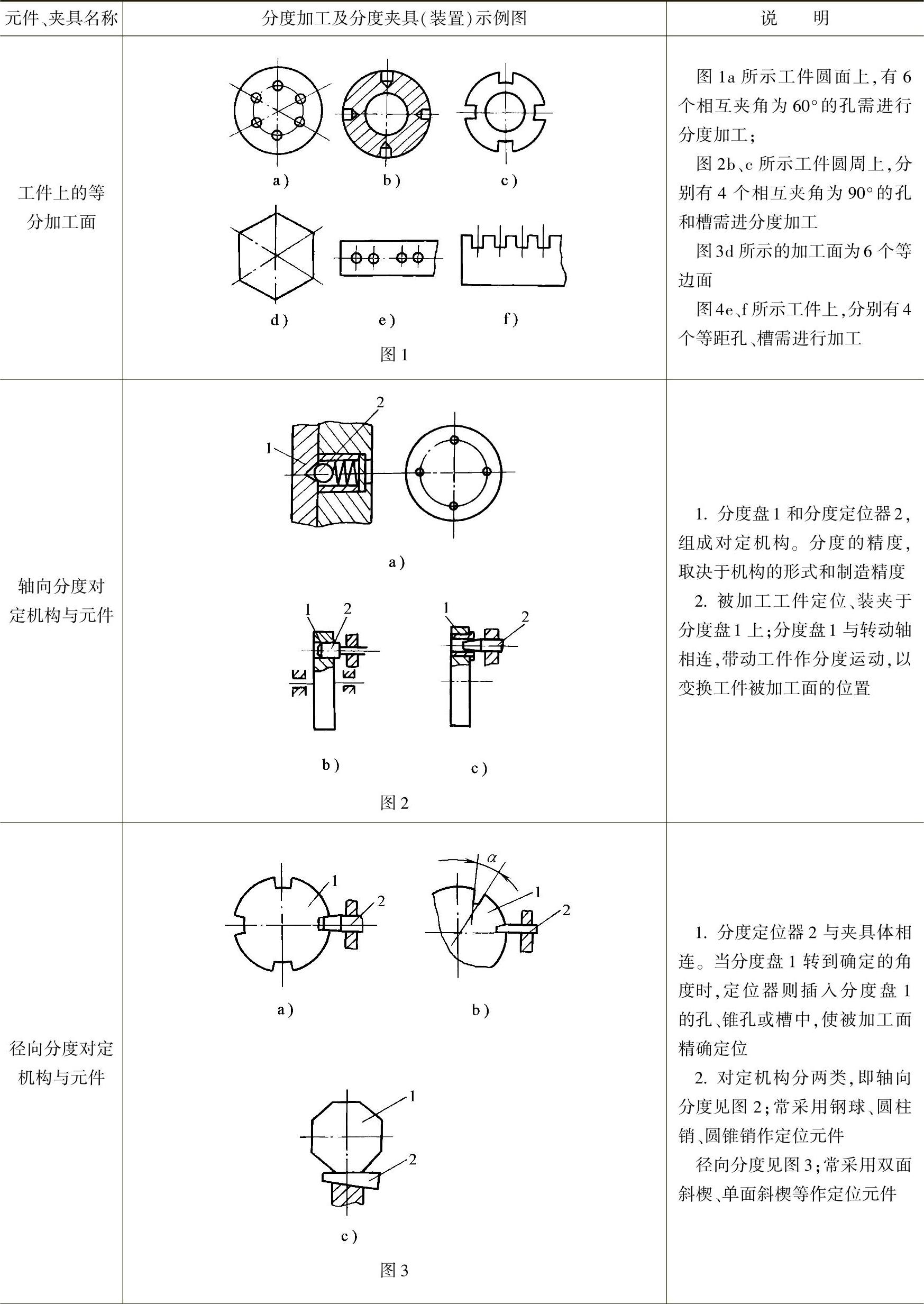

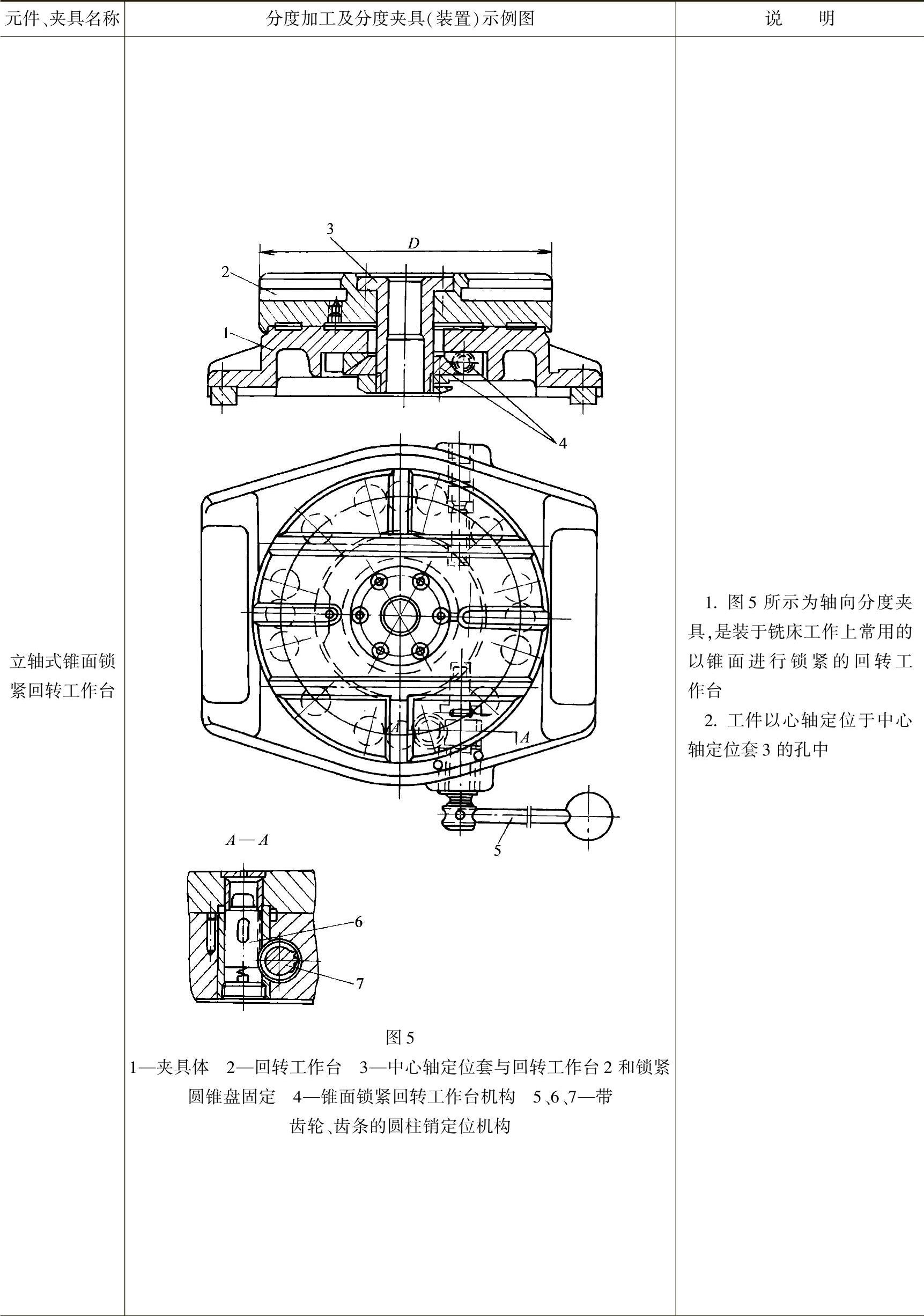

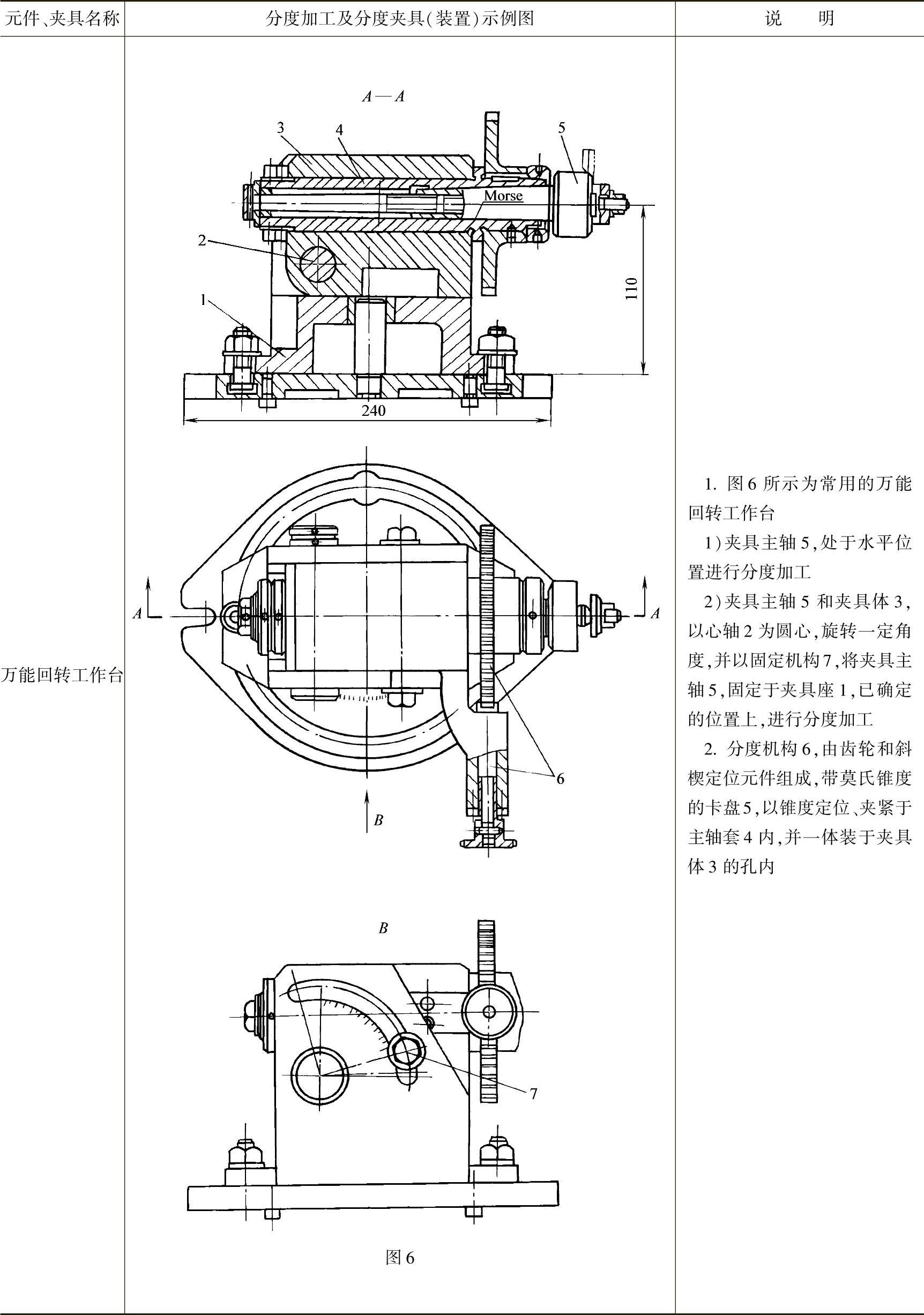

①分度装置。是指在圆盘形(圆柱形)工件某一确定直径D的圆的圆面上(圆周上),设有孔、槽、凸缘等加工面,按确定的等分角(非等分角)分割360°,即可确定孔、槽、凸缘等在加工面的位置,按此要求设计、制造的装置,称为分度装置。被加工工件定位、夹装其上,只需一次定位,即可完成工件上的所有加工面的加工。

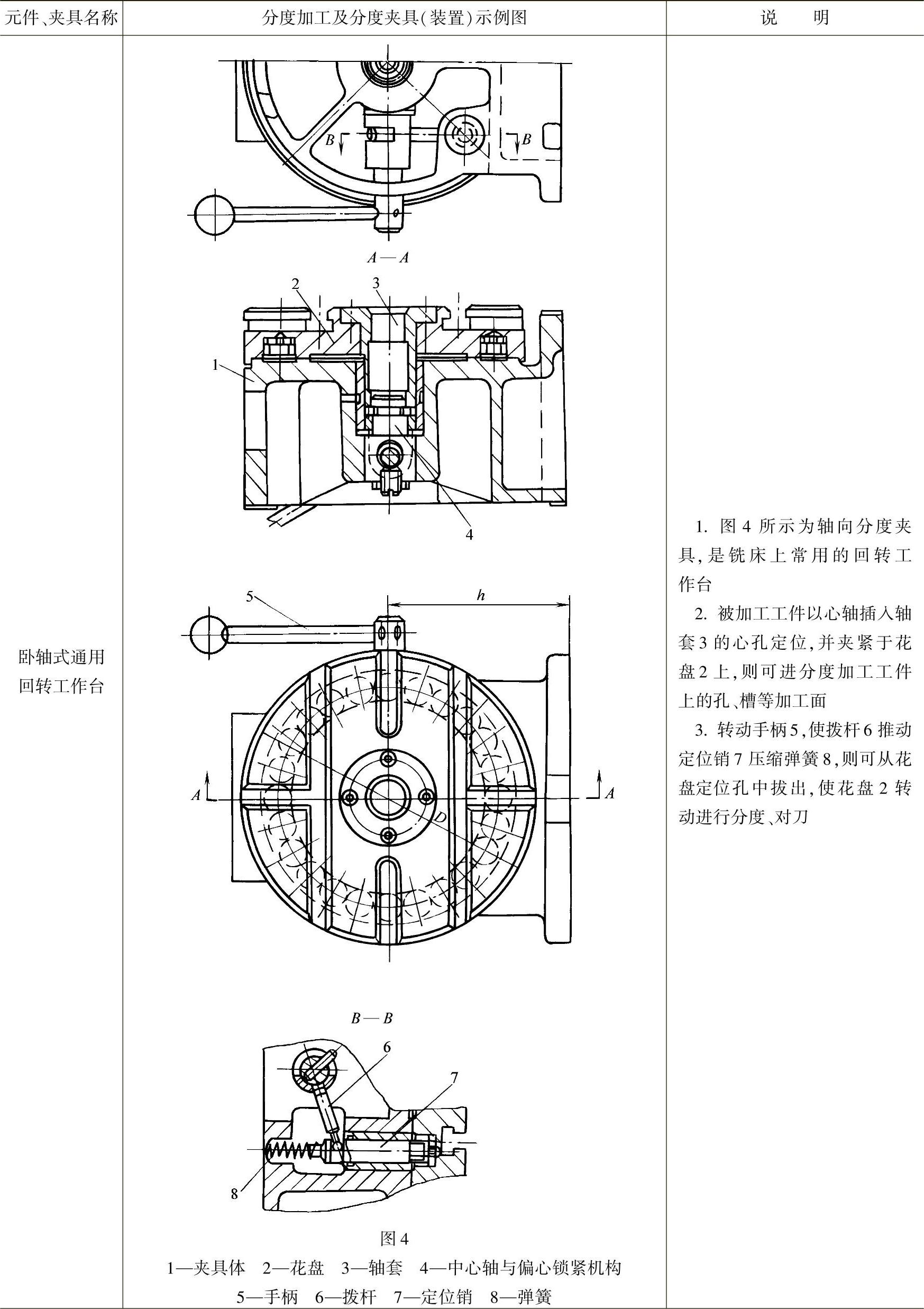

工件上的等分加工面、常用的分度对定元件与机构、以及回转分度工作台见表5-3。

②分度误差分析与计算。分析分度夹具的分度加工误差及其形成原因以确定夹具设计、制造精度,从而保证工件分度加工的精度控制在允许的范围内。

现以计算常用的轴向分度夹具的分度误差为例。设以圆柱销为定位元件,其分度误差(Ta)的计算公式为

Ta=Δs/2+Δ1+Δ2+e

式中 Δ1——圆柱销与分度孔(装在分度盘孔内的衬套孔)间的最大配合间隙;

Δ2——圆柱销与夹具体上孔的最大配合间隙;

Δs/2——分度孔间的最大孔距误差;

e——定位衬套内外圆的同轴度误差。

表5-3 分度对定元件与机构和分度夹具

(续)

(续)

(续)

由此可知,采用机械结构形式的分度夹具,唯一可以提高分度精度的办法就是最大限度地减小分度孔间的孔距误差,尽可能地提高定位元件的制造精度。这说明,机械式分度夹具的分度误差的减小是有限度的。因此,研究、设计精密数字化分度夹具,是现代化数字化加工的要求。例如,美国Haas公司研制生产的HRT系列万能旋转分度夹具(装置),具有以下特点:

①适用于模具成形件加工时进行快速装夹,并在任意方向进行精确定位,一次装夹可加工工件的多个加工面。

②HRT系列夹具(装置)的转速范围为:

0.001°~80°/s;分辨率达:0.001°;

心轴的中心高度为:127~292mm。

③HRT系列夹具采用蜗轮蜗杆原理,实现精确分度和旋转运动。其上附有伺服控制系统,可实现自动分度和旋转运动,配合机床刀具或工作台运动完成多方位的四轴控制加工;可采用编程或与计算机RS-232接口通信,控制该装置的心轴以顺时针或逆时针方向旋转,并可以进行精密分度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。