夹紧误差和定位误差一样,都将反映到加工误差中去,都是加工误差的组成部分。特别是对一些刚度较差的工件,如薄壳形筒件、细长件等,更应当正确、合理地进行定位与夹紧,以保证工件的工序尺寸、形状和位置的加工误差能控制在允许范围之内。

1.夹紧误差

夹紧力通过工件传递到夹具定位元件上,从而使工件、定位基准面、夹具产生变形。其变形量反映为被加工面的尺寸、形状和位置的变动,这一变动量就是因夹紧而造成的加工误差,称为夹紧误差。

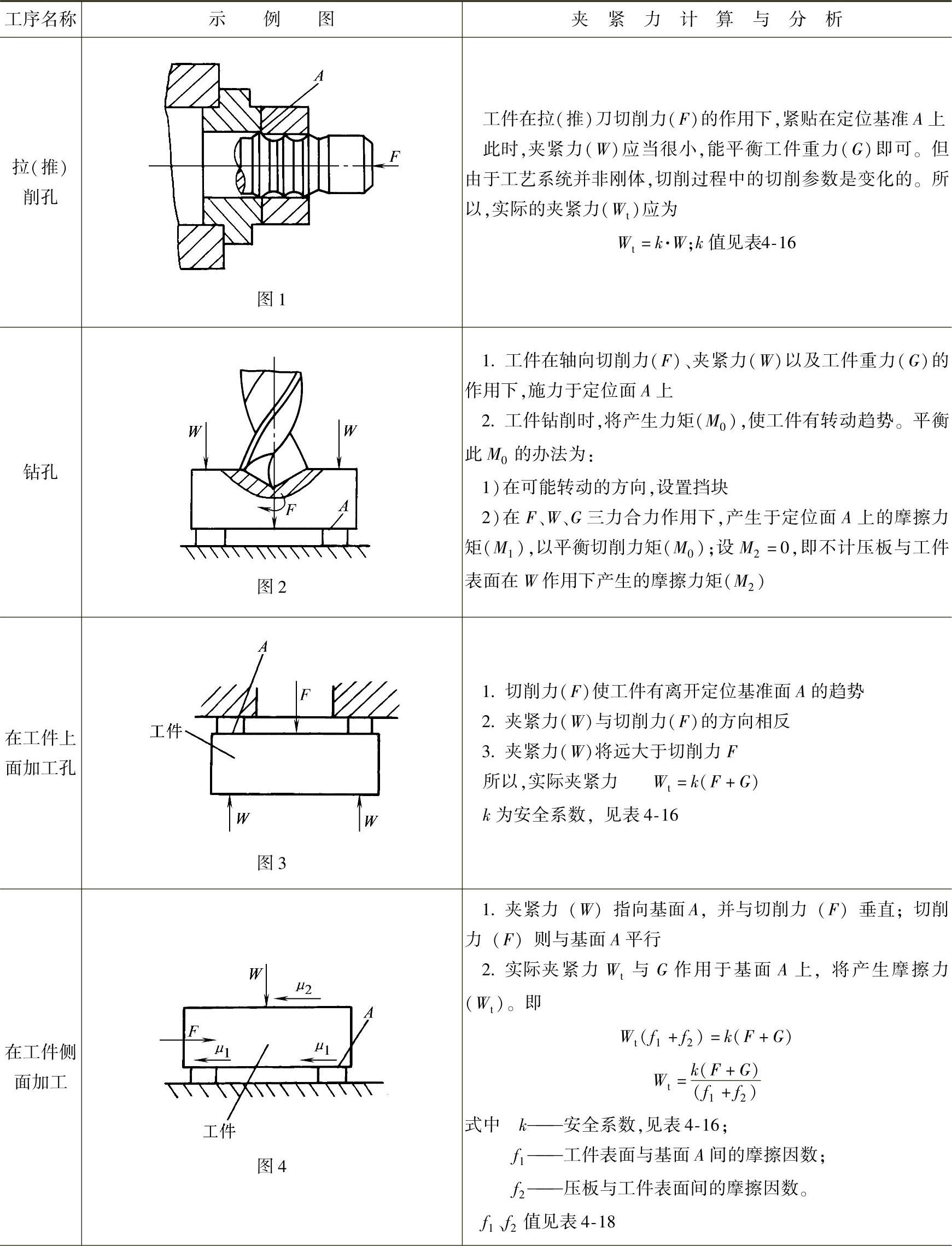

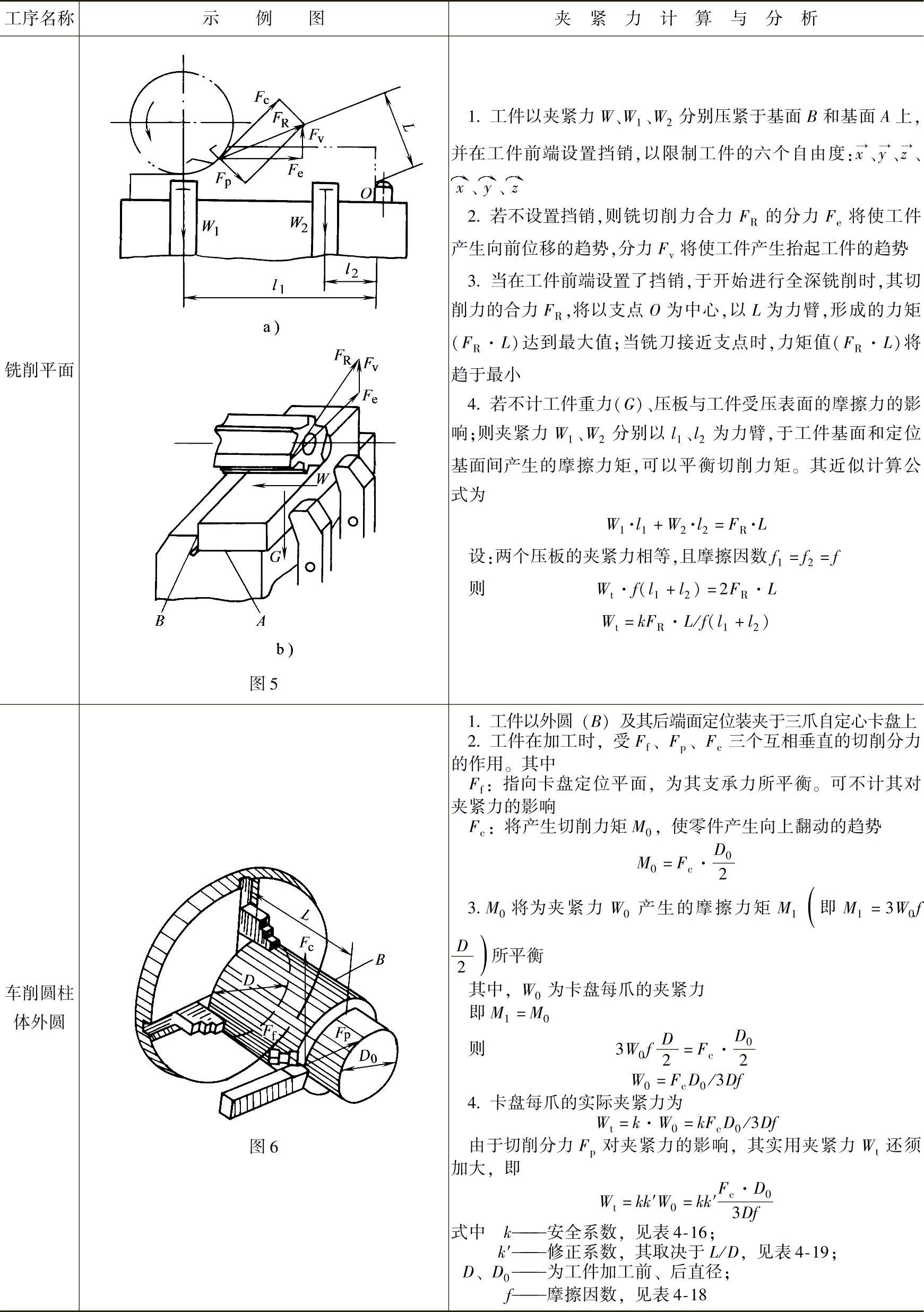

表4-17 工件加工中夹紧力的计算实例

(续)

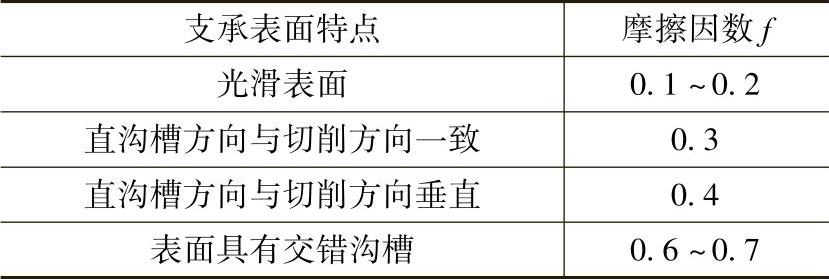

表4-18 不同支承面摩擦因数f

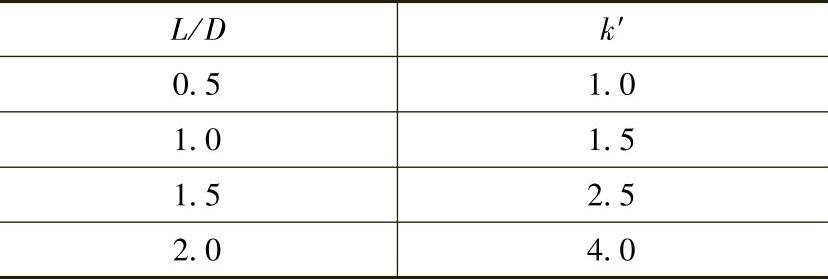

表4-19 修正系数k′

夹紧误差由两种变形误差组成。即

1)夹紧工件的夹紧力使工件产生弹性变形所造成的加工误差。

2)夹紧工件的夹紧力使工件的定位基准面与夹具定位基准面紧压接触产生的接触变形而造成的加工误差。

由于这两种变形误差产生的原因很复杂,而且缺少实用的计算资料,所以一般都不作计算,而是在分析夹紧、变形状态的基础上,采取有效措施以减少夹紧误差对加工误差的影响。

2.夹紧变形与夹紧误差分析

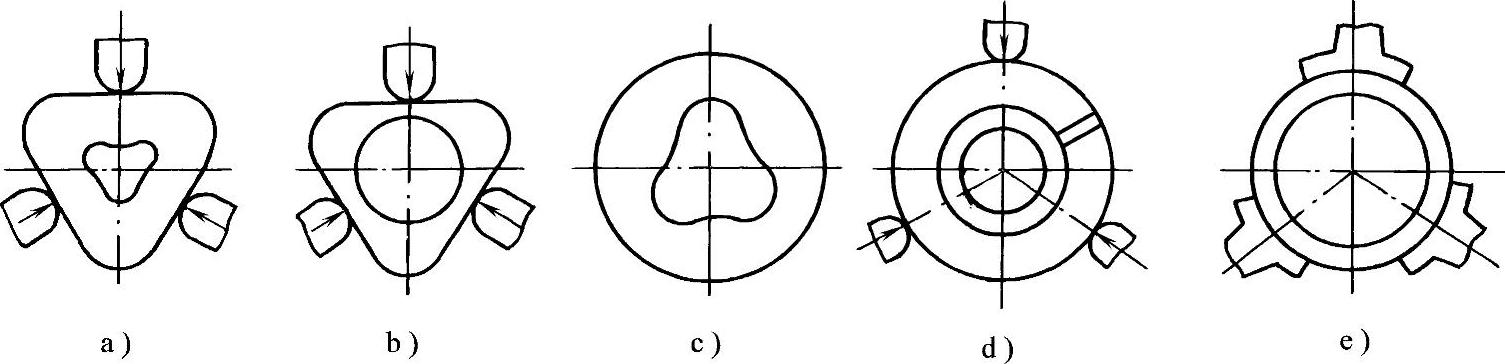

(1)工件弹性变形引起的加工误差 工件在夹紧力的作用下将产生变形,当松开夹紧力时,由于金属工件的弹性作用,又恢复夹紧前的状态,这就是将工件夹紧于定位面上产生弹性变形的过程。显然,工件夹紧于定位面上进行加工时,将不能绝对避免因工件弹性变形引起的加工误差。特别是薄壳筒状、细长工件等刚度较差的工件,都将引较大的夹紧误差,如图4-15所示为套筒形工件定位夹紧于车床三爪自定心卡盘上,夹紧前套筒内、外圆均为正圆形。

图4-15 工件夹紧误差产生的过程(https://www.daowen.com)

夹紧:如图4-15a所示,变形呈三棱形;

加工:如图4-15b所示,加工呈正圆形;

松夹:如图4-15c所示,恢复呈三棱形。

显然,套筒形工件在夹紧力的作用下,加工后变成了三棱形。这说明:因夹紧力作用,工件产生的弹性变形引起的加工误差为加工面的形状误差。

为克服弹性变形引起的加工面形状误差,应采取以下措施:

1)正确、合理地确定夹紧力的方向、作用点和力的大小。

2)正确设计定位元件与夹紧机构,提高夹具的系统刚度。如图4-15d、e所示,用开口过渡环或弧面卡爪来夹紧工件,可使夹紧力均匀分布,以减少夹紧误差。

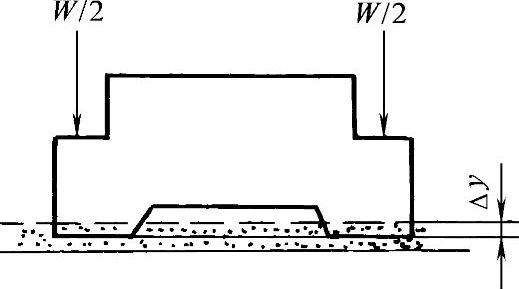

(2)基准面接触变形与误差分析 工件的工序基准面与夹具的定位基准面由夹紧力W夹紧后,将产生接触变形,从而使加工面在加工中产生相对基准面间的尺寸误差Δy,如图4-16所示。

引起Δy的主要原因是两个基准面因加工形成的表面形状误差和表面粗糙度。

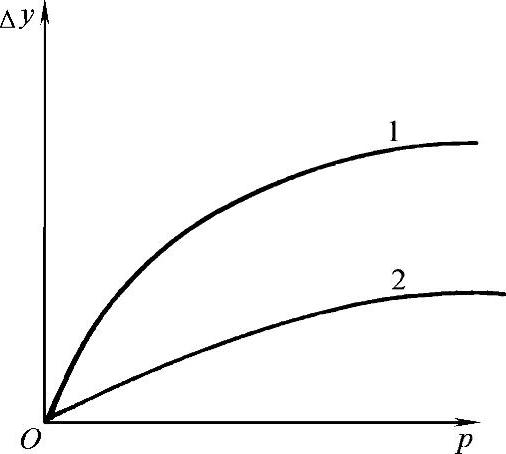

当施夹紧力W于工件后,两个基准面将因W的增大,使其间的单位压力p增大,从而压陷两接触面上的凸起(波峰),以扩大两接触面的面积;当W增大到最大值时,p也增大到最大值,此时,两接触面的凸起(波峰)也将被压陷到最大值Δy。显然,Δy在一定范围内与p成比例,如图4-17所示。

图4-16 接触变形误差示意图

图4-17 夹紧误差曲线

1—刨削表面的夹紧误差 2—磨削表面的夹紧误差

为克服两接触面因夹紧力作用产生接触变形而引起的Δy,需采取以下措施:

1)定位元件需采用高性能合金钢,并进行热处理,以提高其表面硬度达44~48HRC。

2)降低工件基准面和定位基准面的表面粗糙度,提高形状精度,来减少尺寸误差Δy。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。