根据力学原理确定夹紧工件的夹紧力,就是确定夹紧力的三要素,即夹紧力的方向、作用点和大小。

1.夹紧力方向的确定与分析

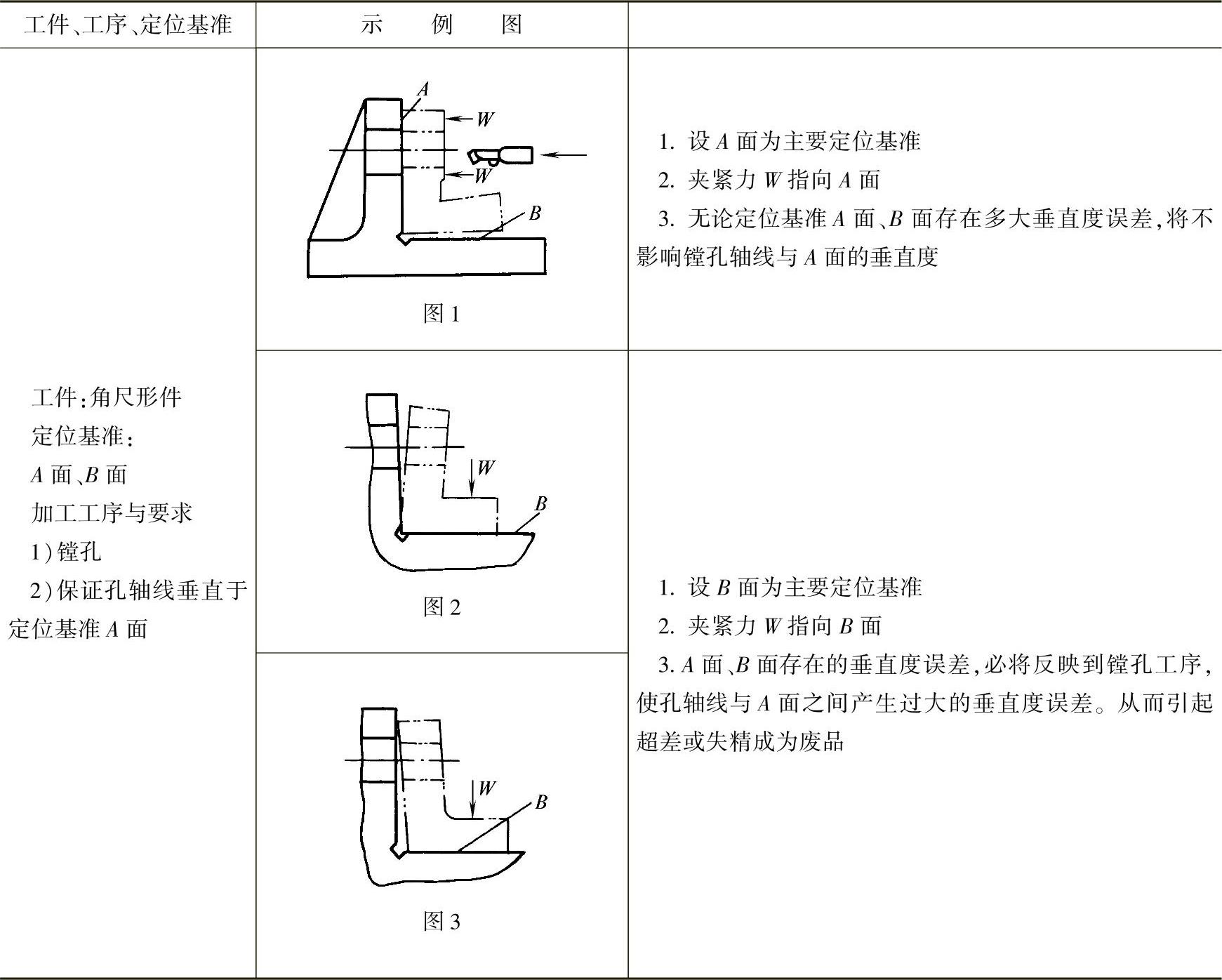

(1)夹紧力方向应指向定位基准 工件装夹在夹具上,其位置取决于定位元件,即由定位元件上的基准面所确定。因此:

1)夹紧力的方向指向定位基准。

2)当有多个定位基准时,夹紧力指向主要定位基准。即指向与工件加工工序基准接触面积较大、限制工件自由度多的基准。

夹紧力指向定位基准是指夹紧力的方向力求与定位基准面相垂直,不产生分力,使施加到工件上的力全部用于夹紧,以牢固压紧工件于定位基准上,从而保证工件的加工精度。

夹紧力方向与定位基准的关系,见表4-13。

表4-13 夹紧力方向与定位基准关系

(2)夹紧力应指向工件刚度较好的部位 由于工件设计要求,有些工件的结构刚度不高,夹紧时易于变形。如薄壳工件,狭长、细长工件,指向定位基准方向壁薄的工件等。夹紧时工件的变形将严重影响加工精度,因此要求:

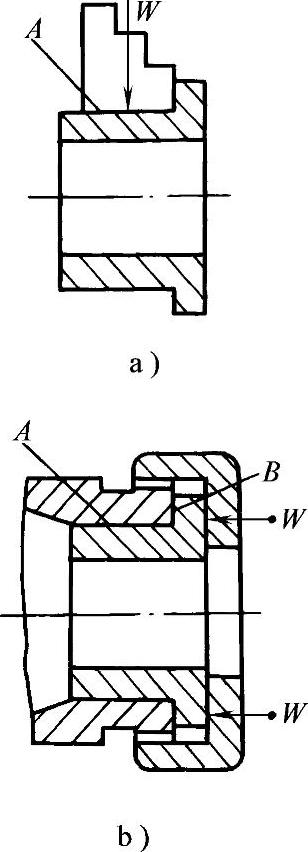

1)合理改变夹紧力方向,施力于工件刚度好、有基准面的方向。但同时须保证此向基准面与被加工面或主基准面的位置精度在允许的范围内。如图4-13所示为薄壁套筒工件,为加工内孔,并须保证内孔与外圆同心。因此,此工件应以外圆为主基准。但由于工件为薄壁,若以三爪卡爪夹紧外圆,工件易变形,如图4-13a所示。

改变装夹方式,改变施力方向,如图4-13b所示,夹紧力指向基准B,A仍为工序定位基准,则解决了工件内孔加工时因夹紧力而变形的问题。

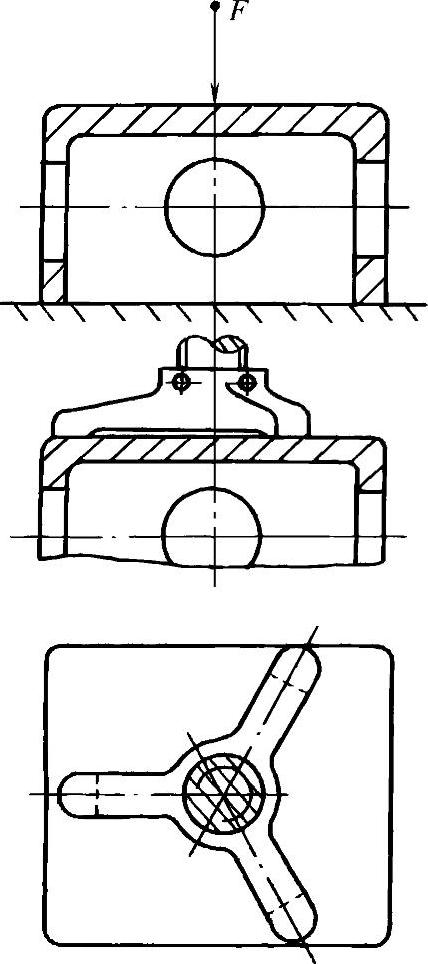

2)夹紧力指向定位基准,又必须施力于工件薄壁时,分散、均匀施力可使因夹紧力产生的变形为最小。如图4-14所示,将单点夹紧力改为三点均匀分布夹紧工件于定位基准面上。增加了夹紧施力面积,自然也分散了夹紧力,使夹紧力产生的变形为最小。

图4-13 夹紧力方向与零件刚度关系图

图4-14 夹紧力与工件刚度关系图

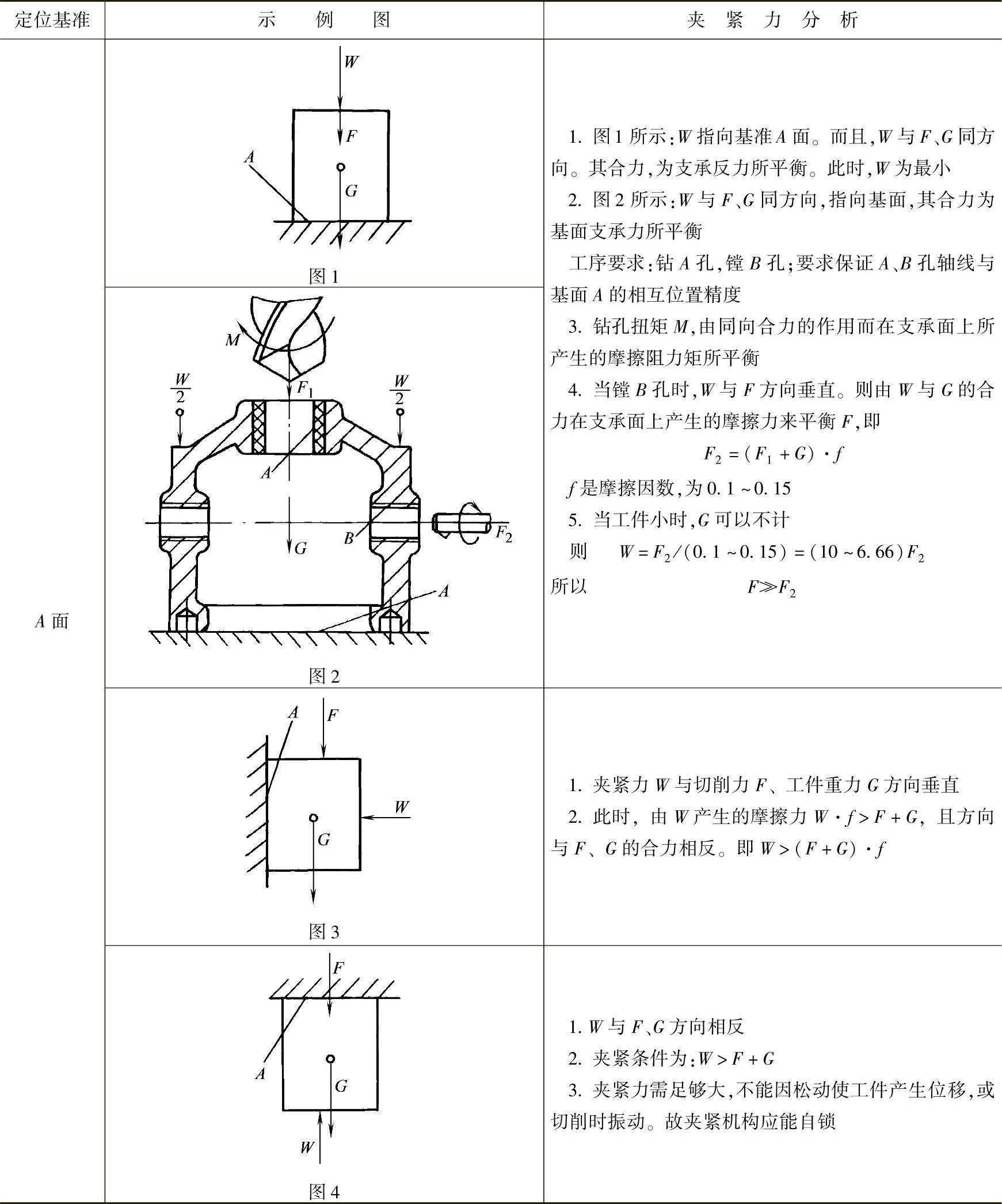

(3)夹紧力方向上的夹紧力应为最小 在确定夹紧力方向时,应力求有利于减小夹紧力。这样,即可使工件变形小,也可降低操作者的劳动强度。施于工件上的夹紧力有三种情况:

1)夹紧力(W)与工件重力(G)和切削力(F)同方向,则W为最小。如在立式铣床上加工塑料注射模凹模型腔。

2)若W的方向与G、F的方向垂直,且G与F同向;则施于工件上的W使工件定位基准面与定位基准(如工作台面)产生的摩擦力,应大于G与F之和,并与之反向。如在卧式铣床上加工凹模型腔。

3)若W的方向与G、F方向反向,则所需W为最大,一般不采用。

具体说明见表4-14中的示例图和分析。

表4-14 夹紧力与工件重力、切削力关系示例

2.夹紧力作用点的确定与分析

夹紧力作用点,不能使工件在加工时因切削力而产生位移、转动或振动,而破坏定位的稳定性,因此:(https://www.daowen.com)

1)作用点应靠近加工面,以减少切削力对工件定位稳定性的影响。

2)作用点应施于工件刚度较强的部位,以使因夹紧力产生的变形量为最小。

3)作用点应在定位支承面范围内,并靠近支承面的几何中心。

4)在夹紧薄壳工件于定位基准面上时,夹紧作用宜分散施力,一般可对称作用到两点上,或等分作用到三点上。这样一方面可减少工件变形,另一方面可扩大其支承面积,使定位稳定。

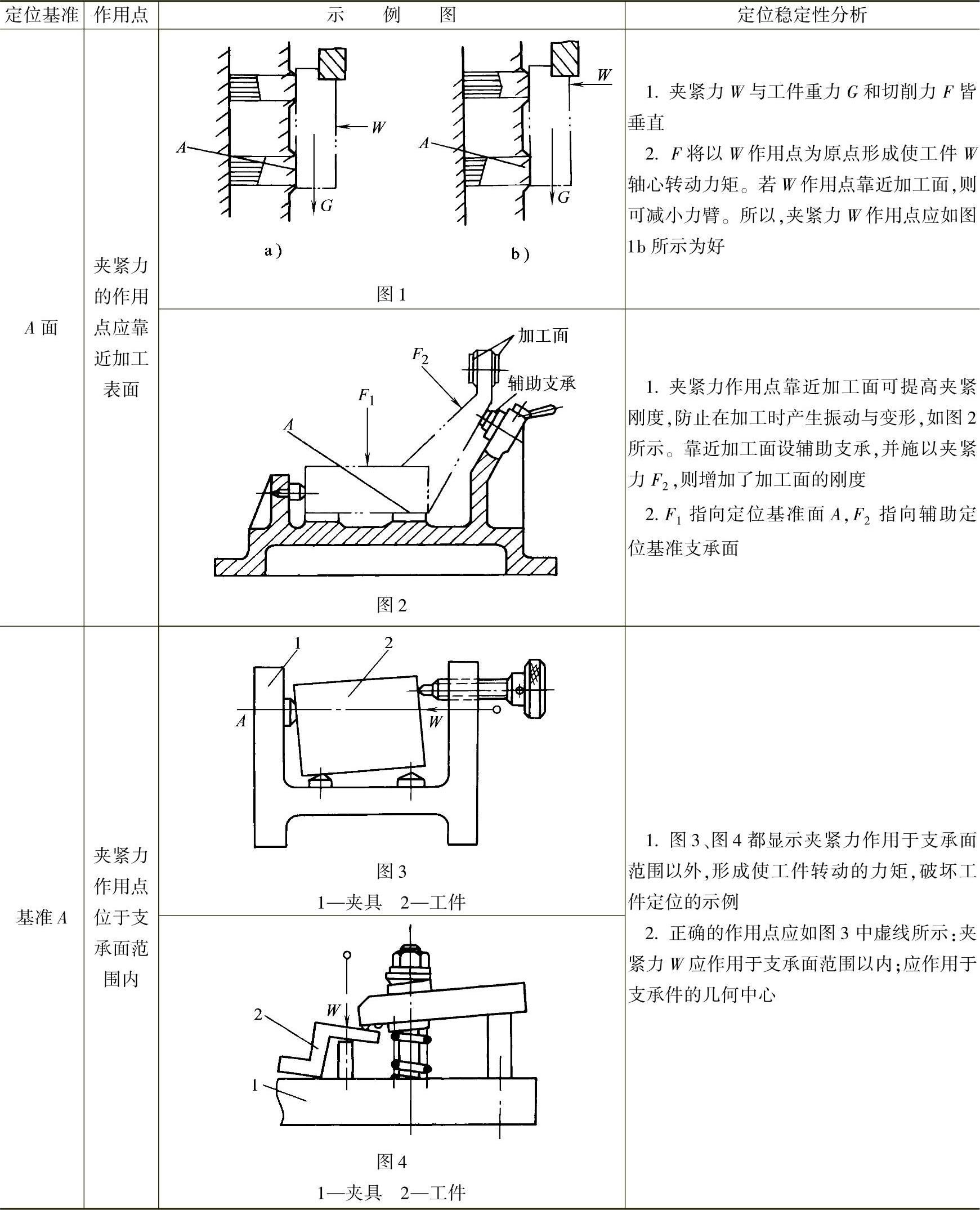

夹紧力作用点与工件定位稳定性的关系及定位稳定性分析见表4-15。

表4-15 夹紧力作用点与工件定位稳定性分析

3.夹紧力的确定与分析

(1)夹紧力计算的基本公式与安全系数 夹紧力的大小对工件被夹紧于定位基准上的可靠性,防止工件与夹具的变形及合理设计夹具都将产生影响。

夹紧力的计算很复杂,为简化计算与确定夹紧力,做以下假设:

1)工件加工工艺系统为刚性的。

2)切削过程中,工艺参数稳定不变。

3)仅计算切削力(F)或切削力矩(M)的影响。

在以上条件下,找出加工过程中对夹紧最不利的瞬时状态,按照力的静平衡原理求出夹紧力W的值。则实际夹紧力Wt为:

Wt=kW

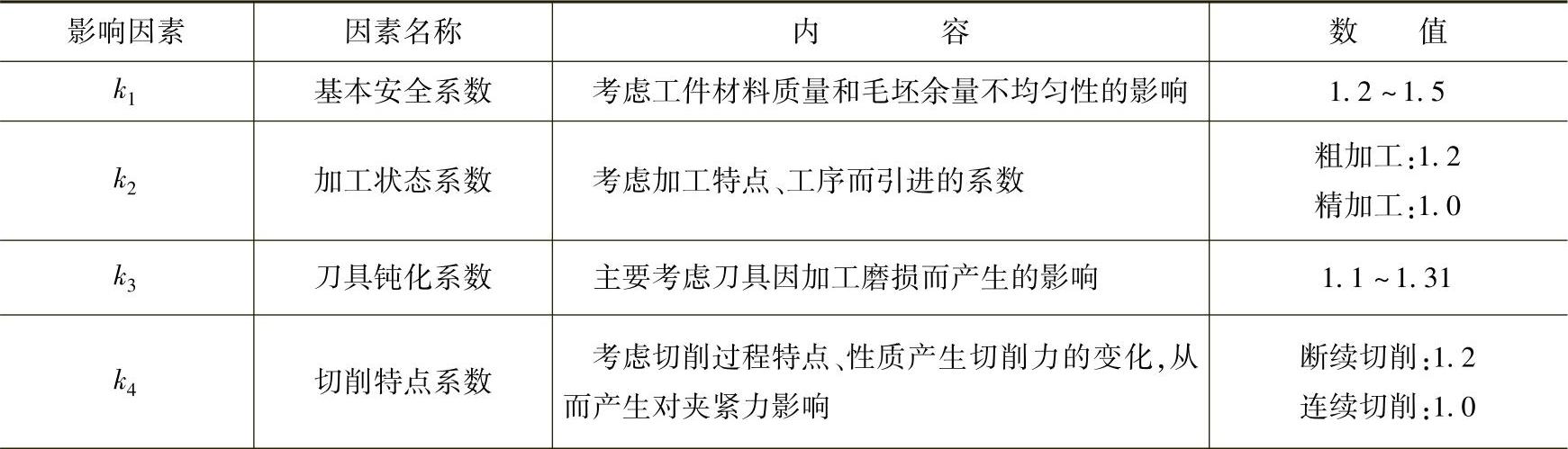

式中,k=k1k2k3k4,

①一般情况下,k=1.5~3;

②粗加工时,k=2.5~3;

③精加工时,k=1.5~2;

④当夹紧力与切削力反向时,为保证工件可靠定位夹紧于定位基准上,k≥2.5。式中k1、k2、k3、k4见表4-16。

表4-16 安全系数k的影响因素

实际夹紧力Wt是采用以实验为基础的系数法来确定的。因为,工件在加工过程中将承受切削力(F)、自身重力(G)、工件加工运动的离心力(E)和惯性力(Q),所以夹紧力(W)或由其产生的摩擦力矩(M)必须大于上述力的合力或力矩。即W或M须与之相应的合力或力矩相平衡。

同时,当工件很重,切削力很小时,可不施加夹紧力;当进行高速旋转加工时,离心力或惯性力可能对夹紧力产生大的影响。此外,工艺系统并非为刚体,切削力在加工过程中也是变化的,但是实践证明,Wt=kW是可靠的。

(2)夹紧力的计算实例(见表4-17)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。