机械零件、模具零件都是由若干平面、曲面、孔、槽等结构要素构成,而且各结构要素之间都具有确定的几何尺寸、形状与位置要求。当计算、确定、测量其几何尺寸,形状、位置尺寸与精度时,需合理、正确地确定参考点、线、面作为基准。按基准的作用,可分为设计基准和工艺基准。

1.设计基准

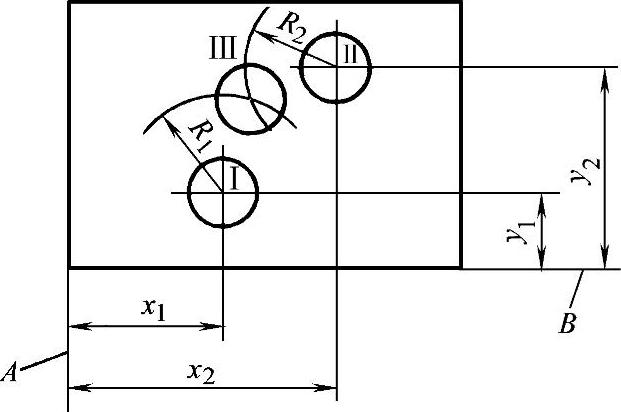

当设计零件几何形状、尺寸及其间的相互位置尺寸时,须正确设置作为参考的点、线、面,设计基准,如图4-7所示。

1)图样中尺寸x1、x2、y1、y2说明:A、B面是孔Ⅰ、孔Ⅱ的参考面,即为其设计基准。

2)图样中R1、R2说明:孔Ⅰ、孔Ⅱ的中心线是孔Ⅲ的参考面,即为其设计基准。

3)图样中标注的尺寸说明:所有的尺寸线都将从设计基准起始标注。

2.工艺基准

工件在安装、加工、装配、测量时采用的基准与辅助基准称为工艺基准。

(1)定位基准 机械零件、模具零件在加工时,将其安装于机床工作台上或夹具中,都需确定其加工基准,以确定工件加工面相对于基准的正确位置,以保证加工后加工面的形状、尺寸和位置要求。此基准即为定位基准。定位基准分为粗基准和精基准两种。

图4-7 设计基准

1)粗定位基准。当机械零件、模具零件采用铸件或锻件毛坯进行加工时,需确定某一未加工的粗糙面作为加工定位的基准。此基准为粗定位基准。

当采用经“荒粗”加工铸、锻件为六面体坯件或六面体扁钢坯件进行加工时,也需确定某一表面粗糙度≥Ra6.3~Ra12.5μm的面作为加工定位基准,此基准也称为粗定位基准。

为保证零件后续各工序的加工余量、形状和尺寸要求,确定粗定位基准时,应遵循以下原则和要求:

其一,粗定位基准一般只能使用一次。这是因为粗定位基准面的表面粗糙度Ra值大,不宜使工件进行重复安装定位,以免产生过大的定位误差。

其二,须保证各加工面有足够的加工余量。特别是当工件上的每个面都需加工时,则应确定余量最小的面作为粗定位基准。

其三,确定的粗定位基准面上不能有呈现过大的凸起、凹陷的飞边、浇口、冒口等缺陷,以保证定位误差在允许的范围内,并能保证夹装可靠。

其四,为使定位稳定,能承受较大切削力,定位基准面应有足够大的接触面积。

2)精定位基准。当机械零件、模具零件进行粗加工的后续工序,即进行半精加工、精加工、精研孔等加工面的加工工序时,需遵照以下原则:(www.daowen.com)

①加工、装配定位基准与设计基准一致原则。

②使用一个基准加工所有加工面,保证基准统一原则。

③使用加工面自为基准原则。

若采用已经粗加工、表面粗糙度Ra<6.3μm的面为确定的定位基准,则称为精定位基准。

同粗定位基准一样,为保证定位稳定,能承受较大切削力,精定位基准面也要有足够大的接触面积。

3)六面体坯件的定位基准。模具零件中的板件,如塑料模、压铸模等成形模中的A、B板,垫板,动、定模板,推杆固定板,冲模零件中的凸、凹模固定板,卸料板,以及上、下模板等,都是由钢厂生产、供给的扁钢,经切割或由锻件经加工而成的六面体坯件。其中,成形模中的A、B板(成形件体),冲模中的卸料板,凸、凹模固定板等都是将六面体坯件安装在NC、CNC铣、镗床,坐标磨床等机床上,经一次定位安装,顺序进行粗、精加工其上的孔、槽、成形件上的型面等多个加工面,以达到零件的形状、尺寸、位置要求。显然,模具板件、成形件的坯件,应具有以下三个特点:

①这些零件的坯件都呈六面体。

②都是一次安装定位在NC、CNC机床上顺序加工多个加工面。

③都需以三个面作为精密定位基准,以保证各加工面的形状、尺寸与位置精度。

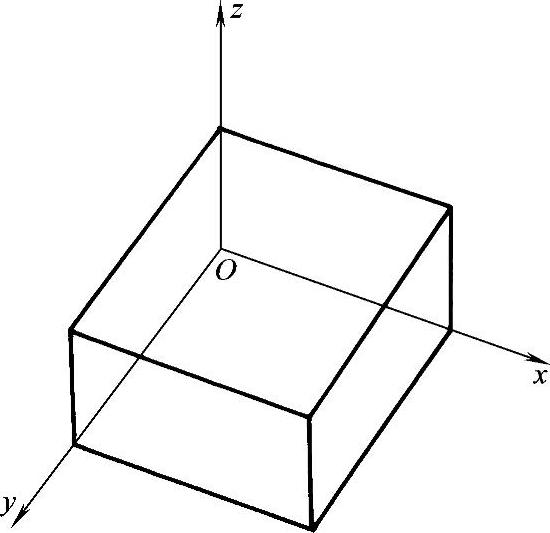

可见,六面体坯件须以O为坐标原点,建立xOy、xOz、yOz三个互相垂直的精密定位基准,如图4-8所示。垂直度公差一般为0.015mm/100mm。

ISO TC29/SC8规定的机加工板(即模板)与国标规定的标准模板上都有基准标志。所以,建立六面体坯件的三定位基准是为适应模具板件、成形件的现代化加工、装配精度要求,以有利于进行大批量生产、供应具有精密定位基准的模板坯件。

图4-8 六面体坯件精基面

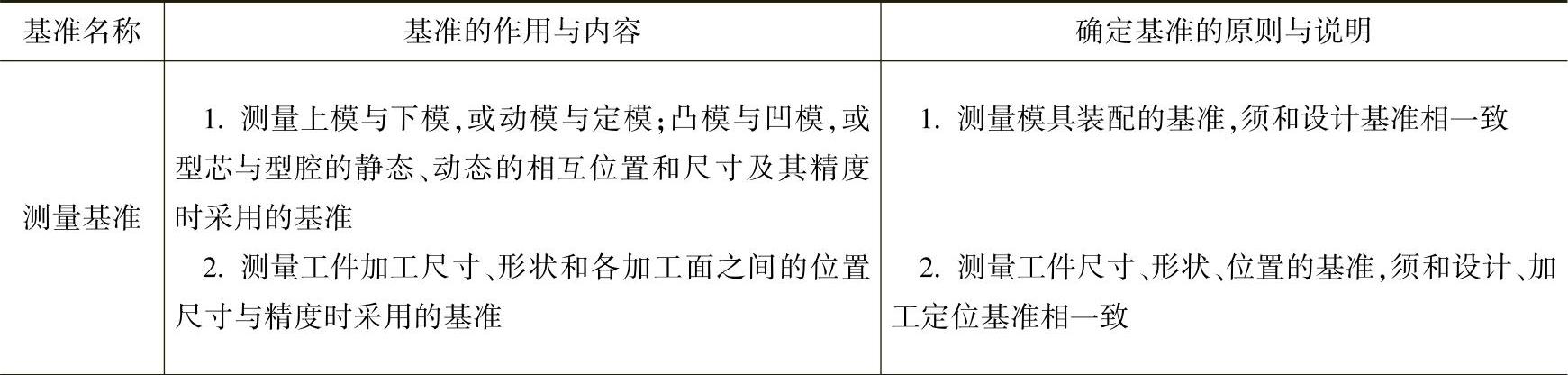

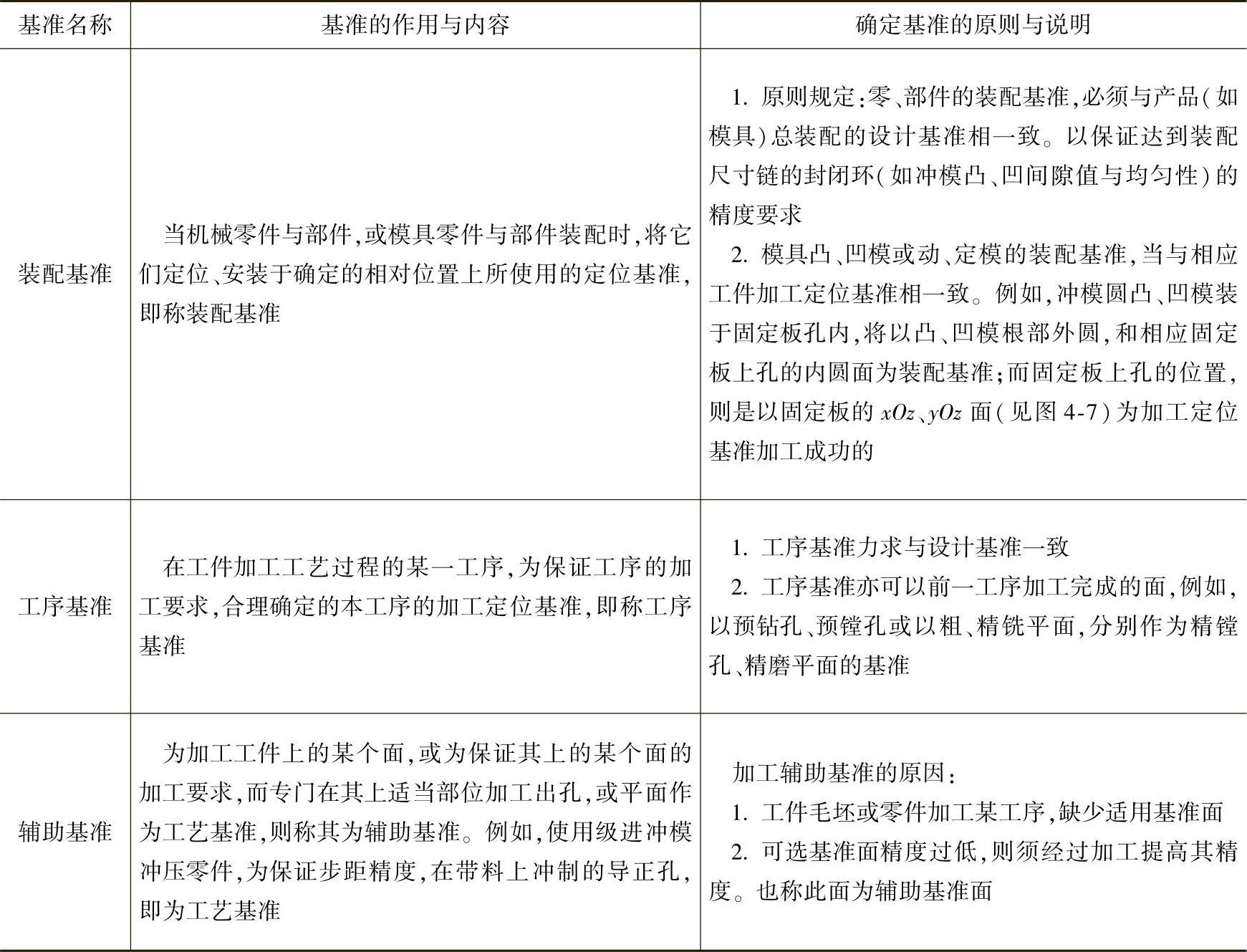

(2)测量、装配、工序和辅助基准 在编制、实施每副模具制造工艺规程中,除合理、正确确定的零件加工定位基准外,工序、装配和测量基准,也是“工艺规程”中的重要内容,也是重要的工艺基准,必须正确、合理地确定,见表4-2。

表4-2 测量、装配、工序和辅助基准

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。