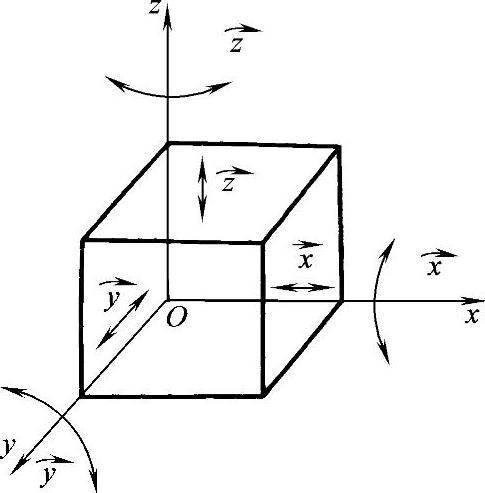

1.六点定位原理

任一刚体,在空间都有六个自由度,即沿直角坐标系x、y、z三轴方向移动的自由度 、

、 →、

→、 ,以及绕三轴转动的自由度

,以及绕三轴转动的自由度 、

、 、

、 ,如图4-1所示。

,如图4-1所示。

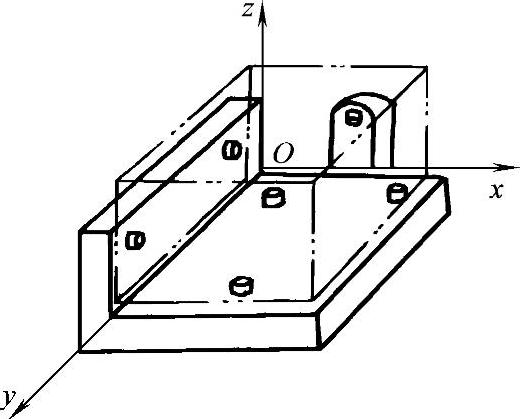

设:模具成形件为刚体,在加工时,必须使其在机床上或夹具中完全定位。方法为:限制其在空间的六个自由度,如图4-2所示。即采用相应的定位元件支承其六个固定点,使每个固定点限制成形件的一个自由度,则成形件的六个自由度将完全被限制。从而,此成形件在机床上或夹具中将既不能移动,也不能转动。即此成形件在空间获得了正确定位。所以,限制工件在空间的六个自由度,使之完全定位,即为工件的六点定位原理。

图4-1 工件在空间的自由度

图4-2 工件在空间的六点定位

六点定位原理是进行夹具设计与制造的技术理论基础。

2.工件的完全定位与不完全定位

(1)完全定位及其条件 如图4-2所示,当被加工工件(如模具成形件)在加工时,其在空间的正确定位,将取决于限制自由度的支承点在空间进行合理、正确的布置;支承点在空间的布置,则取决于工件的结构特点和夹具的合理设计。

1)当三个支承点布置在xoy平面上,工件不能沿z轴移动和绕x、y轴转动,限制了三个自由度,即 、

、 、

、 。

。

2)当两个支承点布置在yoz平面上,使工件不能沿x轴移动和绕z轴转动,限制了两个自由度,即 、

、 。

。

3)当一个支承点布置在xoz平面上,使工件不沿y轴移动,限制一个自由度,即 。

。

可见,这样布置六个支承点,不重复地限制了六个自由度,这种状态即称完全定位。如图4-3所示,在凹模上铣槽时,在沿x、y、z三个轴的移动和转动方向上都有尺寸要求,所以加工时,必须限制其六个自由度,实现其完全定位。

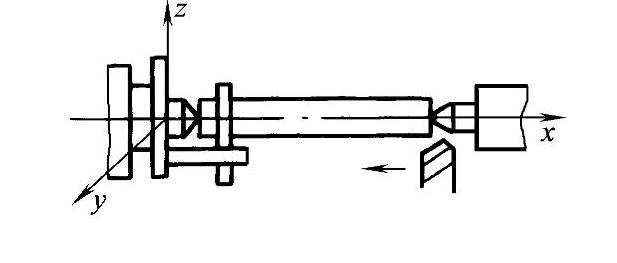

(2)工件的不完全定位及其应用 工件在加工时,不一定都需要进行完全定位。例如,当车削或磨削模具导向副的导柱时(见图4-4),导柱应绕x轴自由转动,因此,只需限制导柱的其他五个自由度则可,即采用机床主轴顶尖顶住导柱一端中心孔,就限制了 、

、 、

、 三个自由度;尾座顶尖顶住另一端中心孔,以限制

三个自由度;尾座顶尖顶住另一端中心孔,以限制 、

、 两个自由度。

两个自由度。

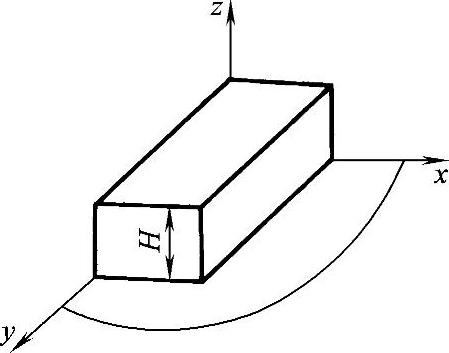

再如图4-5所示为磨削模块平面的图样。此模块被磁力台吸住,以限制其三个自由度,即 、

、 、

、 ,则可以进行磨削,以去除模块上平面的少量金属,保持模块的高度H。

,则可以进行磨削,以去除模块上平面的少量金属,保持模块的高度H。

图4-3 凹模型腔加工时的完全定位

图4-4 导柱车削加工限制五个自由度

图4-5 模块平面磨削图(https://www.daowen.com)

以上为两个不完全定位及其应用的实例,图4-4所示为五个支承点的示例,图4-5所示为三个支承点的示例。

3.工件的欠定位与过定位

(1)欠定位 欠定位是指工件在加工时,其定位支承点或其实际定位所限制的自由度数目,比其加工时所必须限制的自由度数目少,或比必须设置的支承点少。就是说,某些应被限制的自由度未被限制,从而导致加工失精。所以,欠定位在实际加工中是不允许的。比如,图4-3、图4-4、图4-5所示工件加工定位实例中缺少任一支承点,或任一个自由度未被限制,则都将使工件加工失精,达不到加工精度要求。

(2)过定位 若工件的某个自由度被限制了两次以上,或几个定位支承点重复限制同一个自由度或几个自由度,这样重复限制工件自由度的现象称为过定位。例如:

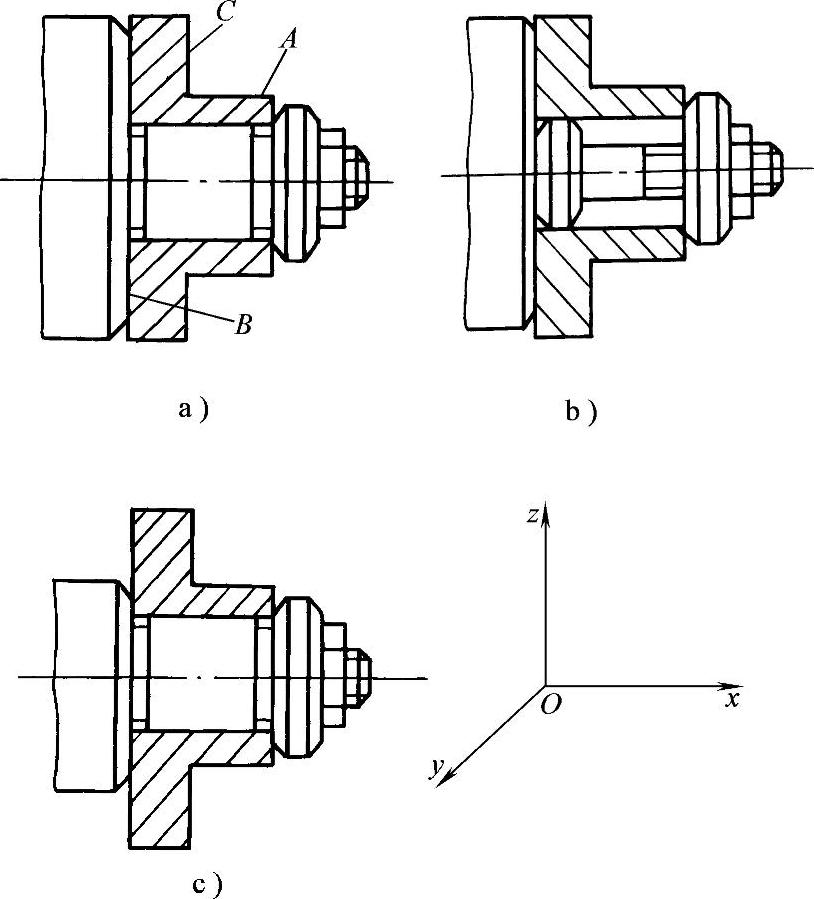

1)当精密加工模具导向副带肩导套的外圆及与其垂直的支承面C时,采用图4-6a所示的内孔A面和B面为定位基准面,并分别各自限制 、

、 、

、 、

、 四个自由度和

四个自由度和 、

、 、

、 三个自由度。可见,两个定位基准面限制了导套的七个自由度。其中,有两个自由度被重复限制,即

三个自由度。可见,两个定位基准面限制了导套的七个自由度。其中,有两个自由度被重复限制,即 与

与 ,则可判定其为过定位。

,则可判定其为过定位。

2)分析与结论。若导套内孔A面和支承面B面加工不精密,将使导套外圆和C面产生加工误差,或产生此两面对A、B两面的位置误差,则这样的过定位是不允许的。

若导套的A面和B面经过精加工,能保证其尺寸精度和两面的垂直度,使在加工时产生的误差在允许的范围内,则被重复限制的 与

与 可视为不影响导套的加工精度,反而能增加其刚度。有时还可简化夹具结构。但是,A、B两面总有加工误差,为此,可作图4-6b和图4-6c所示的改进,使避免过定位加工,例如:

可视为不影响导套的加工精度,反而能增加其刚度。有时还可简化夹具结构。但是,A、B两面总有加工误差,为此,可作图4-6b和图4-6c所示的改进,使避免过定位加工,例如:

图4-6b所示采用短轴定位,仅限制 、

、 ;则可保证加工表面与B面的位置精度。

;则可保证加工表面与B面的位置精度。

图4-6c所示采用长轴与小平面定位,其中小平面定位只限制 ;则可保证加工表面与内孔的位置精度。

;则可保证加工表面与内孔的位置精度。

图4-6 导套安装过定位和改进方法

a)长轴,大平面定位 b)短轴,大平面定位 c)长轴,小平面定位

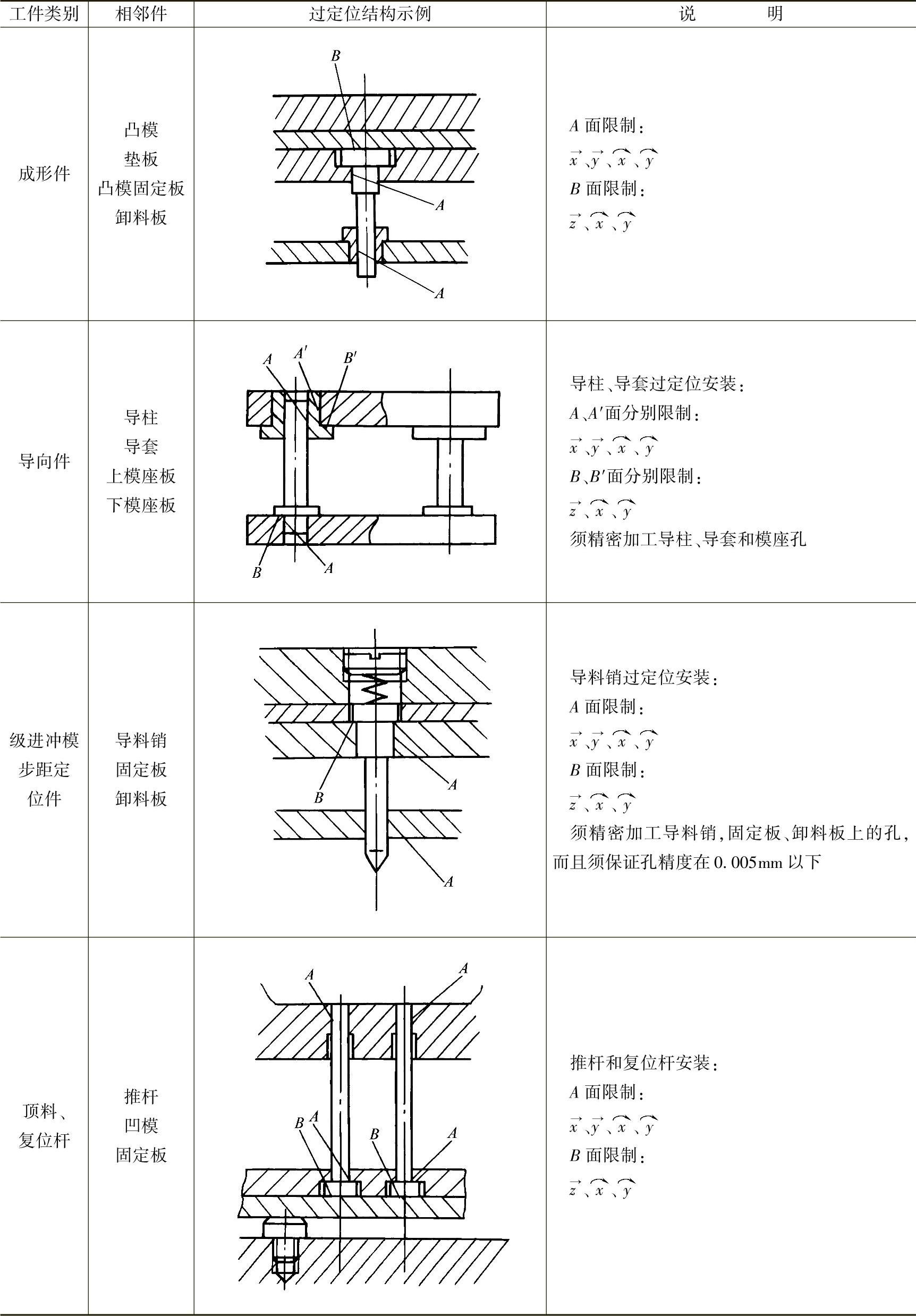

(3)模具零、部件安装的过定位结构 模具结构设计时,常采用过定位结构,例如:

1)冲模的上、下模,或塑料模等成形模的定、动模开、合时的导向,常采用双导柱、三导柱、四导柱进行导向。有时,精密冲模为保证其卸料板的精密导向,还得另加小导柱进行导向。如冲模下模座板上装有导柱,则当装双导柱时,则每根导柱将限制上模的 、

、 、

、 、

、 、

、

。装三根、四根导柱时,则可分别限制上模3×5、4×5个自由度。

。装三根、四根导柱时,则可分别限制上模3×5、4×5个自由度。

可见,装有两根、三根、四根导柱的冲模,其每根导柱限制上模自由度数目是相同的,而且是重复的。完全可判定均为过定位导向结构。但是,却未限制z向的自由度,以保证冲模上、下模相对运动时进行精密导向。

根据模具结构设计要求,在进行零、部件安装定位时,常见的过定位结构很多,见表4-1。

2)模具,特别是其中的成形件、导向件是在承受多个方向的拉、压、挤和冲击力反复作用下进行工作。如冲压加工时,其上、下模开、合次数为200~1800次/分;塑料注射模在进行注射加工时,其开、合次数20~30次/h。因此,保证互相连接的零件不松动、不位移、不变形,保证成形件、导向件等工作零件的位置精度和配合精度极为重要。所以,采用过定位结构提高其刚度和工作时的可靠性、安全性,是必要和合理的。

表4-1 模具中常见过定位结构示例

3)模具中相邻零、部件采用过定位结构的必要条件是:提高相关零、部件定位面的配合精度和形状、位置精度。即这些零、部件的定位面必须进行精加工,以使其加工误差达到所允许的范围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。