1.执行工艺规程的基本条件

1)模具厂在制造大量模具的实践中,精心积累制造工艺技术及其资料与经验,并使之形成企业技术规范、标准等企业技术资源。其方法为:制订并执行《模具设计与制造案例》制度。分类登记每副模具设计图样和文件;收集登记每副模具制造工艺文件;详细记录其实用工艺技术参数、实用工时与精度、质量状况等。据此,在采纳和参照国家标准、行业标准的基础上,制订企业的工艺技术规范、标准、指导性文件,以及管理制度等。如:

①企业模具通用零、部件标准。

②制造工时与工时定额标准。

③零件加工工艺技术参数规范等。

2)申请注册企业第三方认证,建立企业产品质量保证与管理体系。保证:

①模具制造工艺过程中的各个质量环节,都处于高水平作业状态。

②模具制造设备、工装等每个工艺质量因素,都处于优良状态。

从而,能保证每副模具制造工艺规程都能安全、可靠地执行与实施。

3)针对企业产品(模具),明确其制造工艺路线和制造工艺方向,并在此基础上,逐步配套制造设备、加工机床和工装,使之具有前瞻性。这是模具制造工艺规程实施的技术基础。

4)通过培训与教育,提高企业职工技术素质和技艺水平。同时,还必须建立具有鲜明特色的企业文化,形成一支具有高度文明的企业员工队伍,以进一步提高执行模具制造工艺规程的安全性、可靠性。

2.强调模具制造过程的控制

1)模具的精度与质量形成于模具制造的全过程,而不仅取决于制造过程中的某一工艺阶段或某一工序,因此,凭借上述执行工艺规程的条件,分析、研究误差产生的环节及其原因,并进行过程控制,对提高执行工艺规程的可靠性与安全性,保证模具达到应有的精度与质量,具有重要意义。

2)产生模具制造误差的原因与误差的组成。模具精度是指模具设计时,所允许的综合制造误差值。即,经过零件加工和装配后,形成的模具实际几何参数(尺寸、形状、位置)相对于模具设计所要求的几何参数之间相符合的程度。可用下列表达式表示:

f0(x1-n,y1-n,z1-n)→f1(x′1-n,y′1-n,z′1-n)(www.daowen.com)

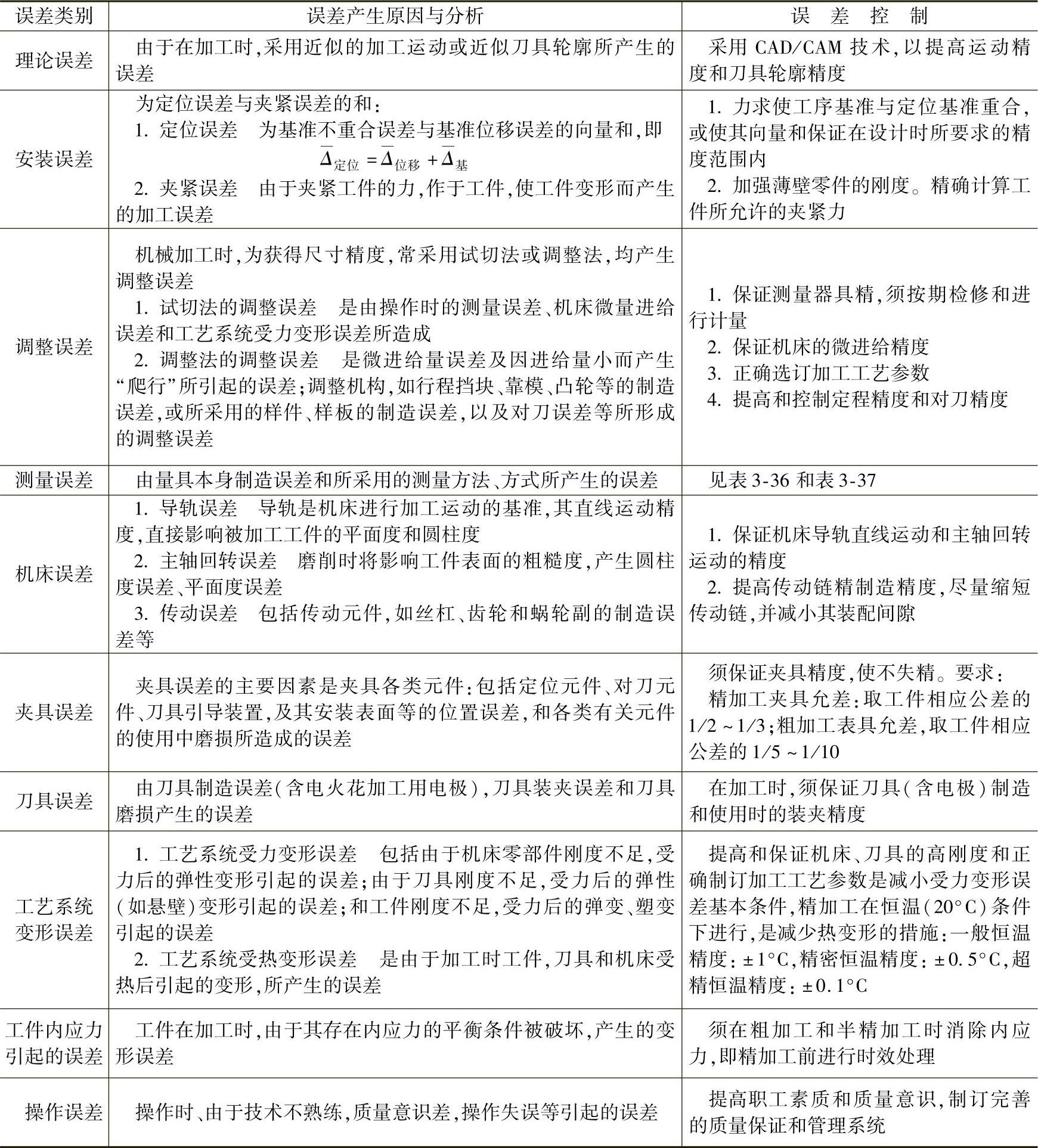

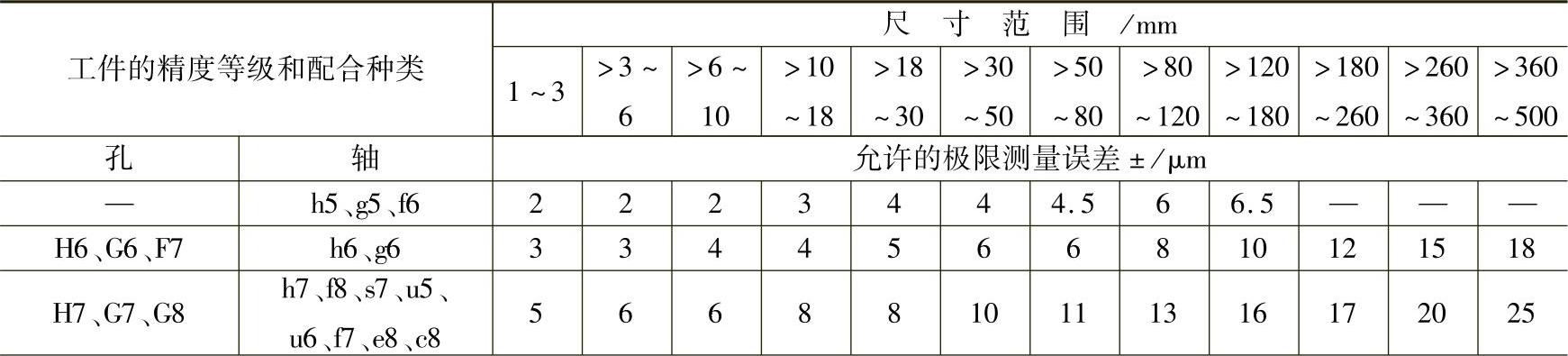

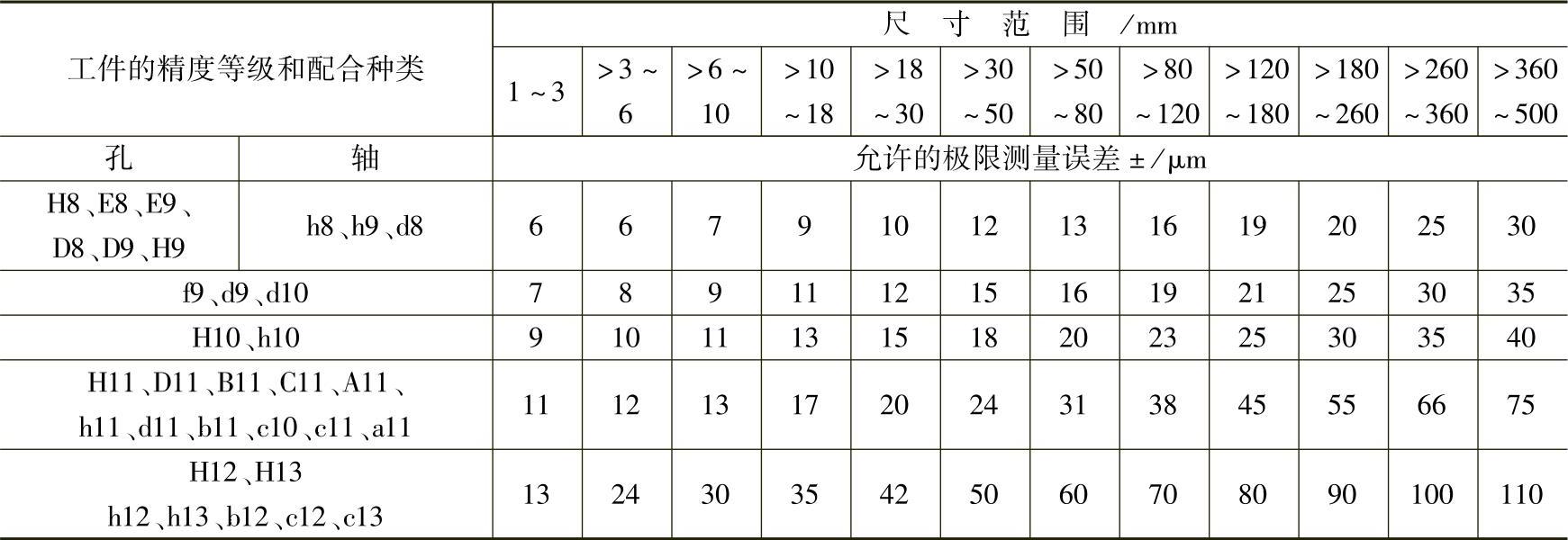

模具的制造精度误差由三部分形成,即:①标准零、部件的制造误差;②成形件的制造误差;③模具装配误差。前两部分误差产生的原因主要是设计误差和工艺系统误差。其中,设计误差是相对于公称尺寸或理论尺寸确定的允许设计误差。工艺系统误差则是由机床、刀具和夹具的制造误差,由夹紧力、切削力等力的作用产生的变形误差,以及由于在加工时机床、刀具、夹具的磨损、受热变形误差等所形成,见表3-35~表3-37。

表3-35 零件制造误差分析与控制

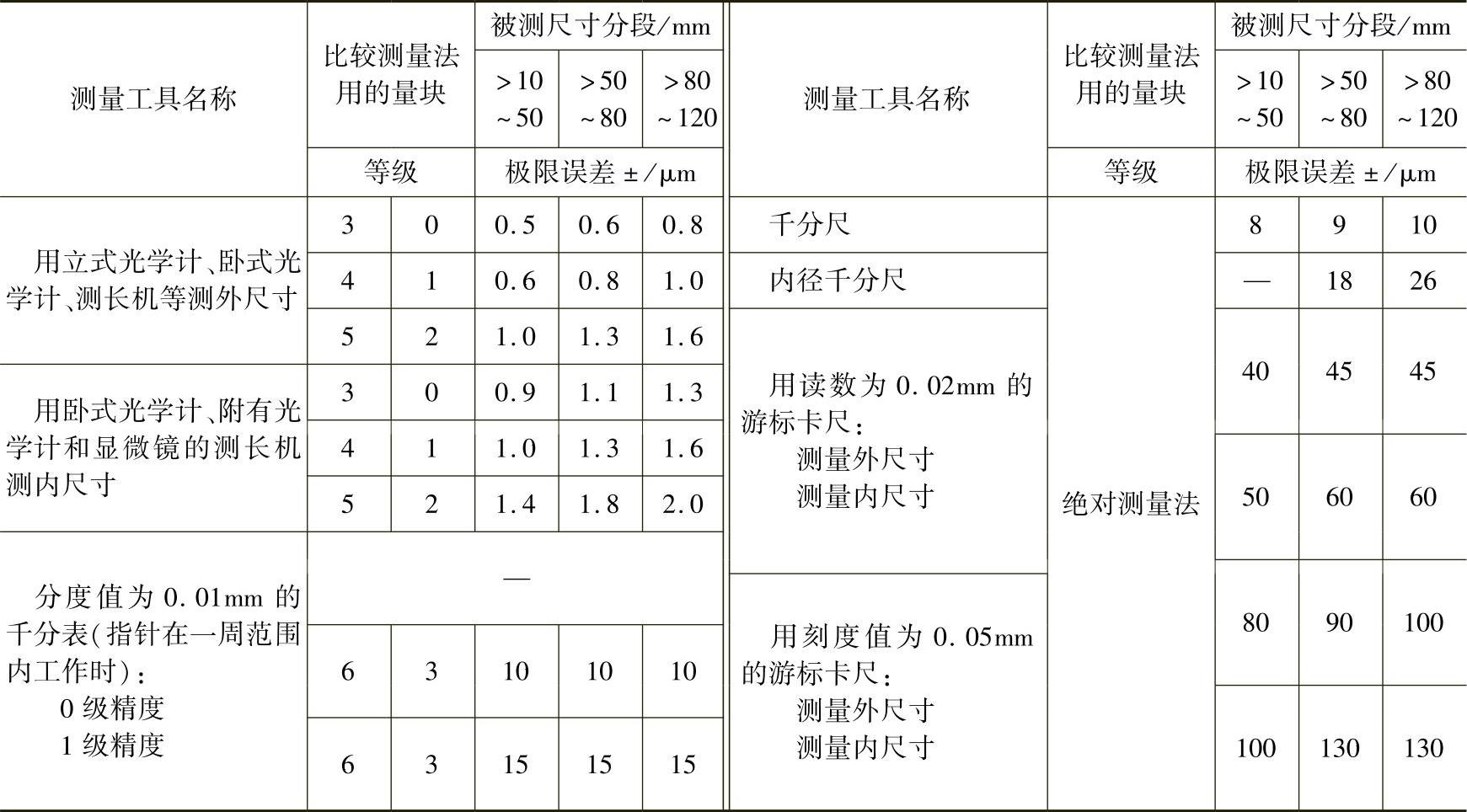

表3-36 工件允许的极限测量误差

(续)

表3-37 长度测量的极限误差

模具装配误差将决定模具的精度等级与精度水平。模具装配误差的形成及其形成过程,则与模具装配时,正确地使相关零件进行定位、拼装、连接、固定等装配顺序与工艺有关;与标准件、成形件制造误差有关。其中,凸、凹模之间的间隙值及其偏差,则是确定零件制造和装配偏差的依据。形成模具装配误差和零件之间的尺寸关系与顺序如图3-14所示。

图3-14说明:

①模具装配后,其零件之间的尺寸关系,必须满足装配工艺尺寸链中封闭环的要求(见第11章)。

②装配后,各装配单元之间的相对位置,必须正确,保证其位置精度。

③装配后,装配单元中的运动副或运动机构,必须保证其在工作运动中的精度和可靠性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。