确定模具成形件的制造工艺顺序、划分工艺阶段,确定工序内容、工序尺寸与公差,是设计模具成形件制造工艺过程和编制其制造工艺规程的另一个基本内容。

1.划分工艺阶段

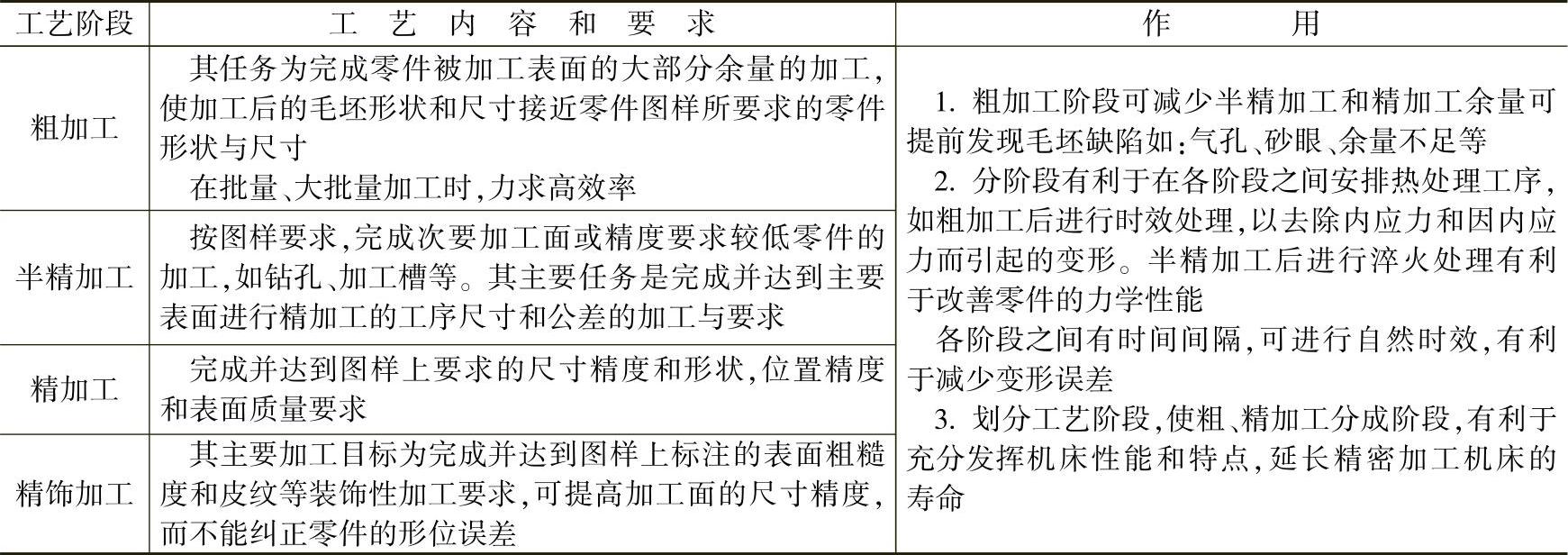

模具成形件制造工艺过程中的工艺阶段的划分,和一般机械零件基本上相同,可分为粗加工、半精加工、精加工和精饰加工四个阶段,其内容见表3-30。

表3-30 一般机械零件工艺阶段及其内容和作用

由于模具成形件结构工艺要素和材料及其热处理性能等要点,在划分其工艺阶段时应注意以下特点:

1)当采用电火花成形加工时,其粗、精加工均须在热处理后进行。

2)当采用电火花线切割成形加工精密冲模成形件时,只能视本工序为半精加工,需留精密成形磨削的加工余量。

3)当采用由坯件制造厂提供的冲模用标准圆凸模与圆凹模坯件,以及成形模用型腔已经粗加工成形的凹模坯件时,则可省去粗加工,甚至半精加工工序。

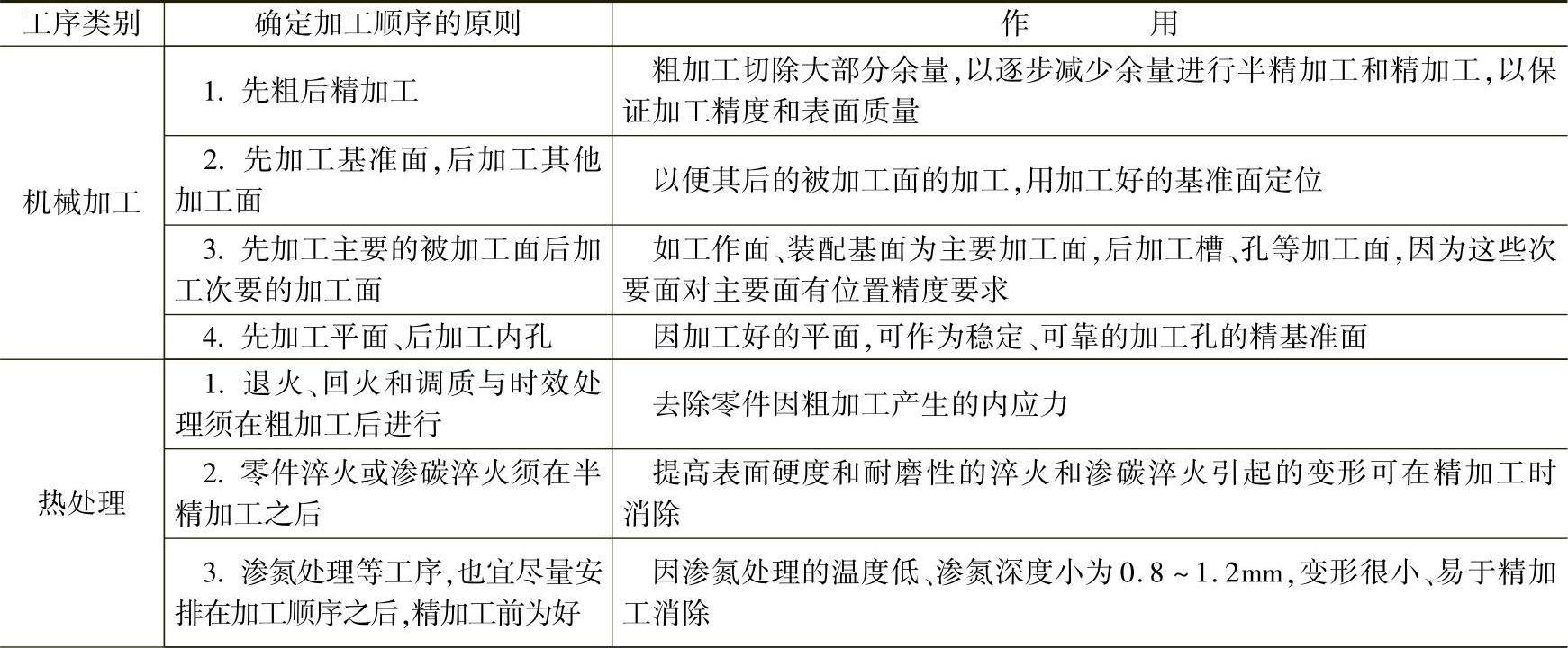

2.确定工序内容与加工顺序的原则

合理确定工序内容与加工顺序,对缩短制造工艺过程,进行高效、精密加工,保证加工精度和表面粗糙度具有重要作用。其确定原则如下:

(1)工序内容应力求集中 即经一次安装能加工多个被加工面,或进行多个工步的加工,使工序内容增多,以提高工艺集成度。

如采用具有三基准面、并经成形粗加工的塑料注射模凹模坯件,安装在CNC机床上,按工步顺序和数字化加工程序进行型腔的型面、槽和孔的粗、半精和精加工工序,使达到高效、精密加工的要求。

(2)确定加工顺序的原则(见表3-31)

表3-31 确定加工顺序的原则

(续)

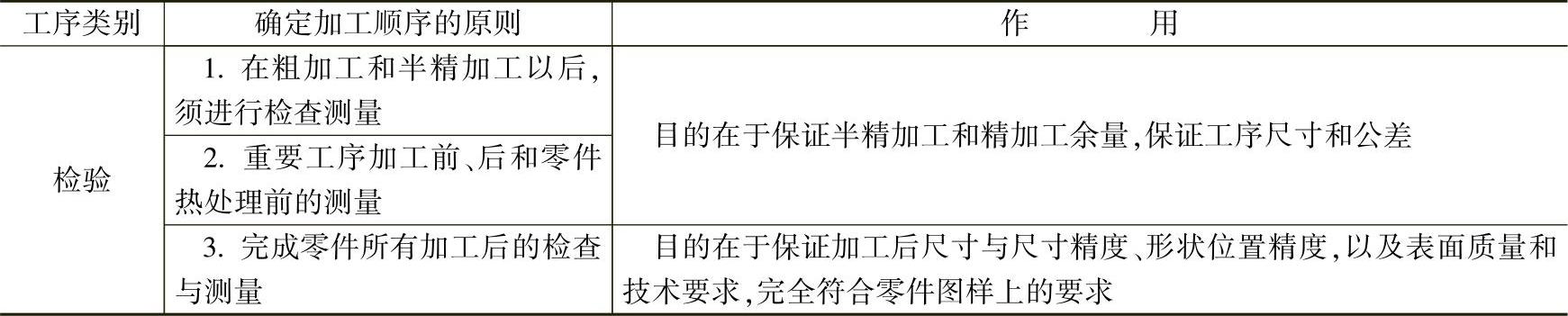

3.工序尺寸与公差的确定

工序尺寸与公差是指在某工序所有加工内容均完成后,工件应达到的尺寸与公差。所以,确定每道工序的尺寸与公差,主要取决于每道工序的加工余量和工艺基准的选择两个因素。

(1)确定工序尺寸与公差的顺序

注意:

1)以批量、大批量生产规模制造模具标准件时,须编制工序卡,并按上述顺序绘制工序图、注明工序尺寸与公差,以保证加工精度和表面粗糙度要求。

2)以普通机床加工模具成形件时,可凭经验确定加工余量,可不绘制工序图,但须推算各工序尺寸和公差。

3)当采用CNC机床加工模具成形件时,则须按顺序绘制工序图,注明工序尺寸与公差并填入工序卡中,以保证高效、精密加工。

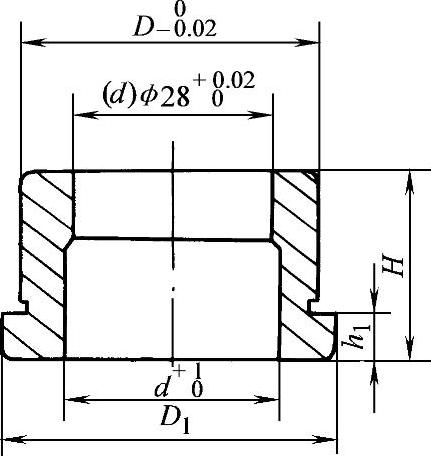

(2)工序尺寸与公差计算举例 如圆凹模(见图3-10),需加工ϕ28+00.02 mm孔。孔表面粗糙度为Ra0.8μm,淬火硬度为58~62HRC,加工顺序为钻孔→半精车→精车→热处理→磨孔。

查表3-26、表3-27和表3-11,查得各工序余量与可达到的公差等级,经计算,各工序尺寸与公差见表3-32。(www.daowen.com)

图3-10 圆凹模

表3-32 工序尺寸与公差计算表 (单位:mm)

由表3-32可知,加工孔时前道工序尺寸,等于相邻后续工序尺寸和基本余量之差;若加工外圆,其前道工序尺寸将等于:相邻后续工序尺寸和基本余量之和。

(3)工艺与设计基准不重合时的工序尺寸与公差计算

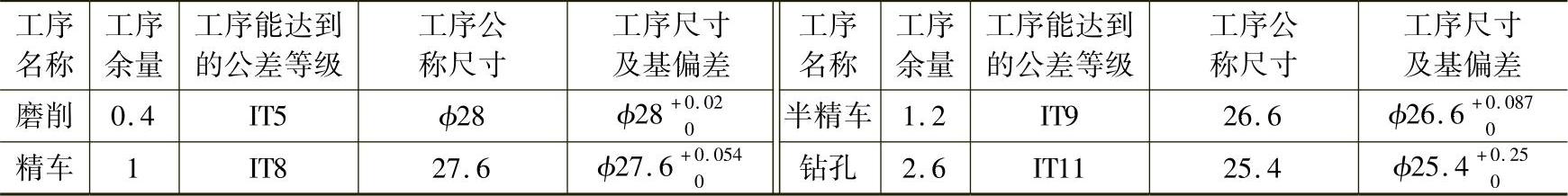

1)工艺与设计基准不重合示例。当进行模具零件(主要为成型件)设计时应尽量使设计基准与加工定位基准相重合,以避免产生基准不重合误差。但是,这两个基准不重合有时是难以避免的,如图3-11和图3-12所示。

图3-11 设计与加工基准不重合示例一

a)零件图 b)工序:钻、镗A孔 c)工序:钻、镗B孔

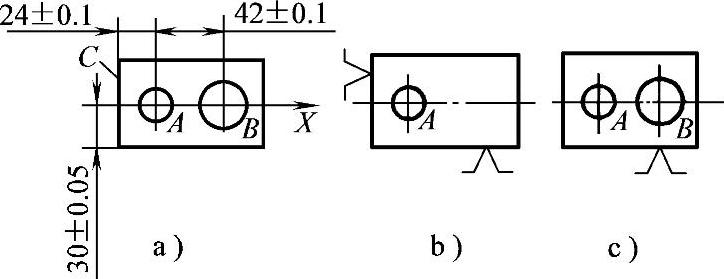

图3-12 设计与加工基准不重合示例二

a)零件图 b)工艺尺寸链图

如图3-11所示,A孔在x方向的设计基准为C面,其加工定位基准也为C面,则其基准是重合的。B孔设计基准为A孔中心线,在加工B孔时,C面仍为其定位基准,即42mm±1mm是间接获得的,则其基准不重合,将产生基准不重合误差。

如图3-12所示零件图与图3-11a相似。当加工ϕ10mm孔时,亦将产生基准不重合误差。

2)工艺与设计基准不重合时的工序尺寸与公差计算方法。常用方法为:应用工艺尺寸链和采用极值法解工艺尺寸链,来计算基准不重合时的工序尺寸与公差。

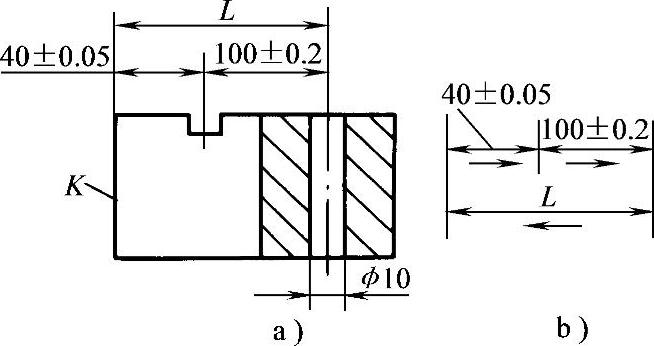

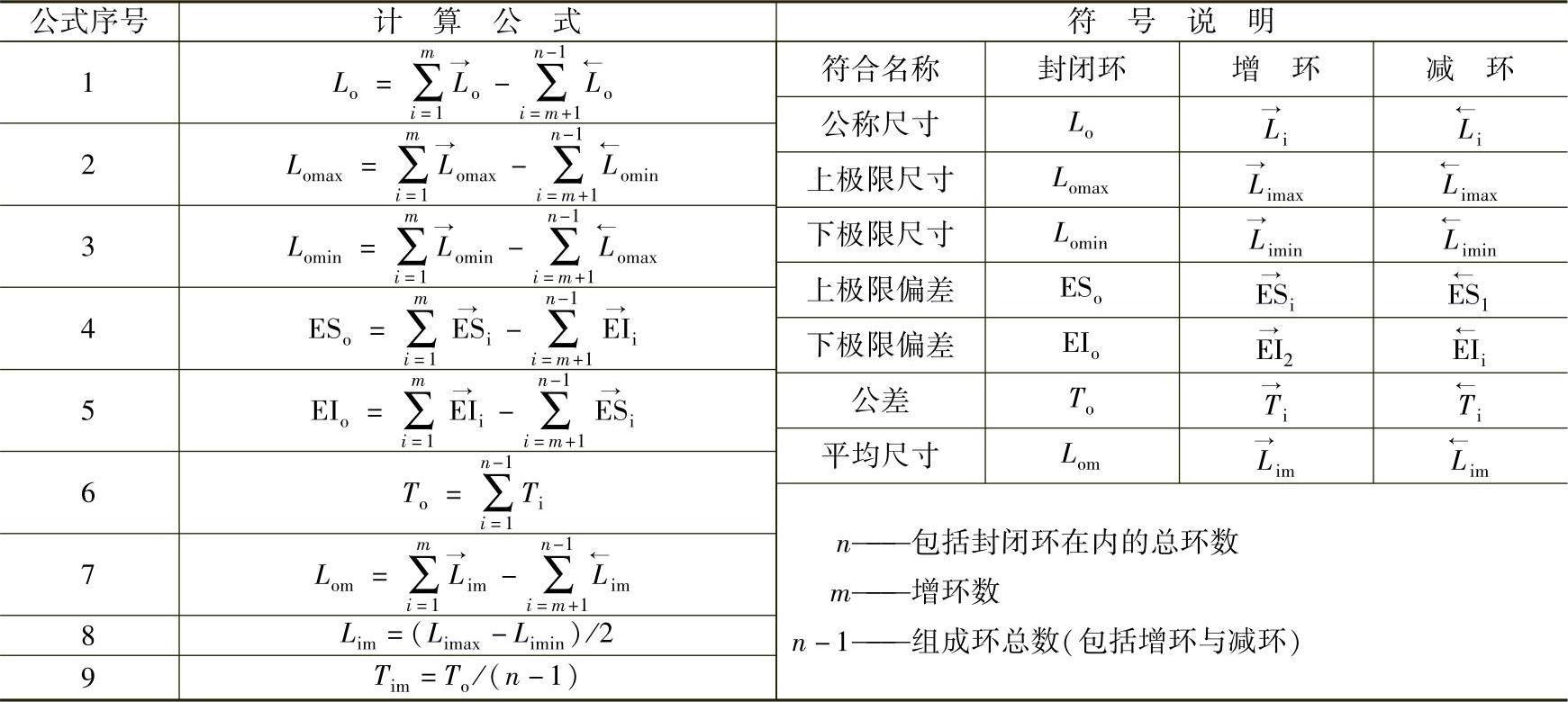

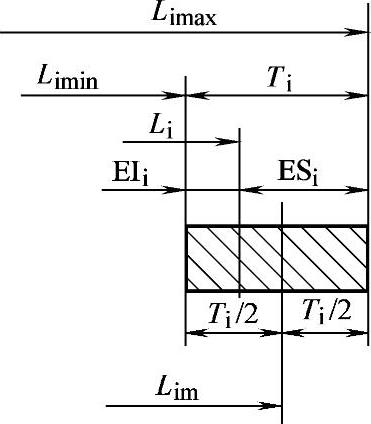

工序尺寸计算公式见表3-33;工序尺寸与偏差的关系如图3-13所示。

表3-33 工艺尺寸链计算公式与符号

说明:按表3-33中的公式计算尺寸链时,可采用正计算、反计算和中间计算三种计算方法。其中:

①正计算。主要用于验证工序图上标注的工序尺寸与公差,是否满足零件设计尺寸的要求。其计算内容为:已知各组成环公称尺寸与公差,求封闭环公称尺寸与公差。

②反计算。即为已知封闭环公称尺寸与公差,求各组成环公称尺寸与公差。计算方法有两种:一为等公差法,即按表3-33公式9计算出的平均公差为各组成环的公差;二为等精度等级法,即按各组成环公差等级相等原则,分配各组成环公差。

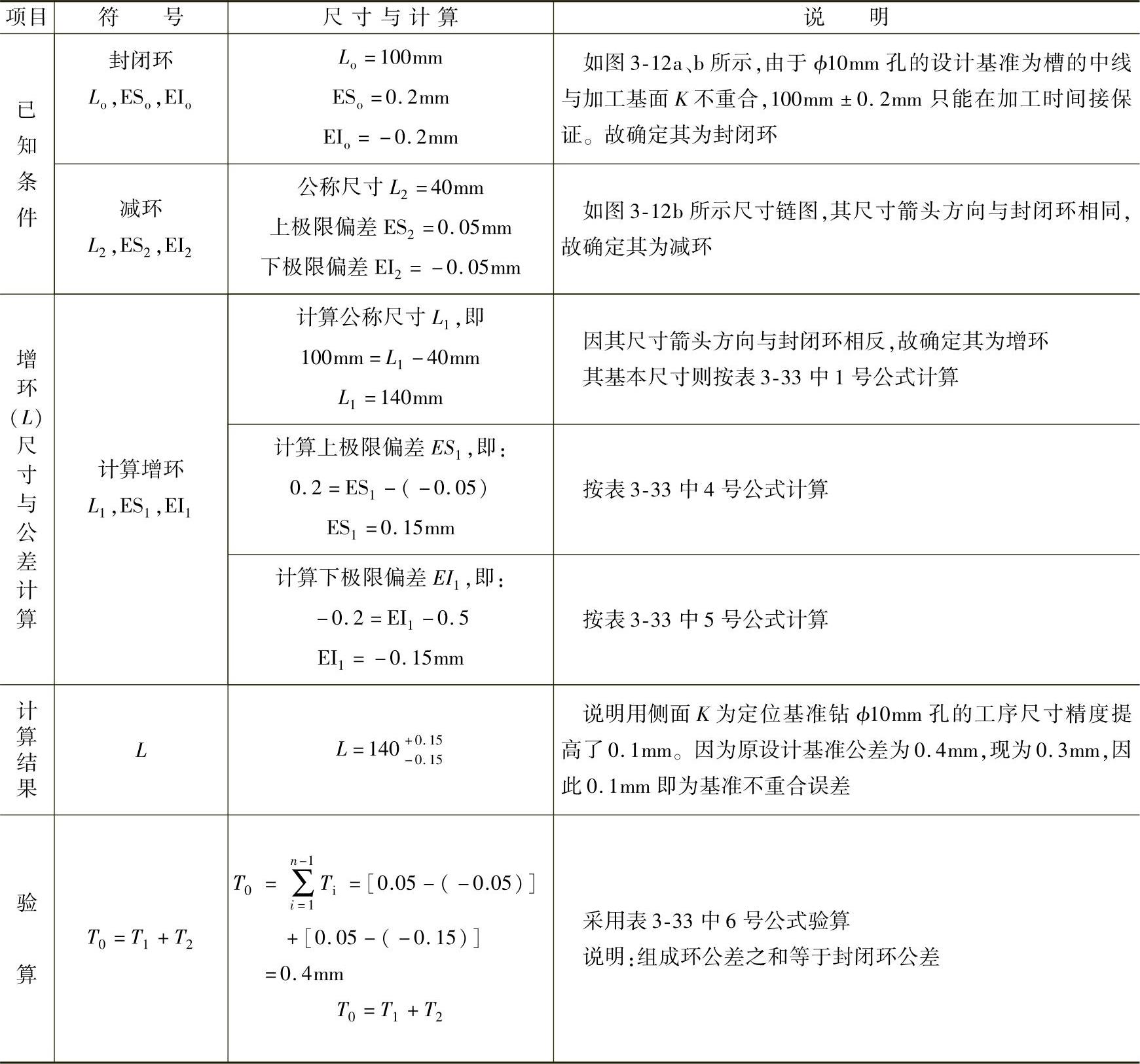

③中间计算。即为已知封闭环和有关组成环公称尺寸与公差,求某一组成环的公称尺寸与公差。现以图3-12a零件为例,以K面为加工定位基准,加工ϕ10mm孔,按表3-33中的公式,以中间计算法解其工艺尺寸链(见图3-12b),求其组成环的公称尺寸(L)和公差。其计算过程见表3-34。

图3-13 尺寸与偏差的关系

表3-34 计算图3-12a零件组成环尺寸与公差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。