零件毛坯的制造是原材料经加工转变为合格零件的第一步。因此,零件毛坯的结构要素和材料须与模具零件所要求的材料和结构要素相符合。这样,才能使模具厂减少粗加工工作量。供给模具厂的毛坯则是按技术规范留有少量加工余量的坯件,如坯件厂供给模具厂的电视机外壳塑料注射模凹模精制坯件,已是通过CNC加工去除了大量金属,其型腔的形状已接近零件形状,仅留有少量加工余量的坯件,这大大地减少了模具厂的加工工作量,提高了模具厂的加工效率。

1.毛坯的种类与特点

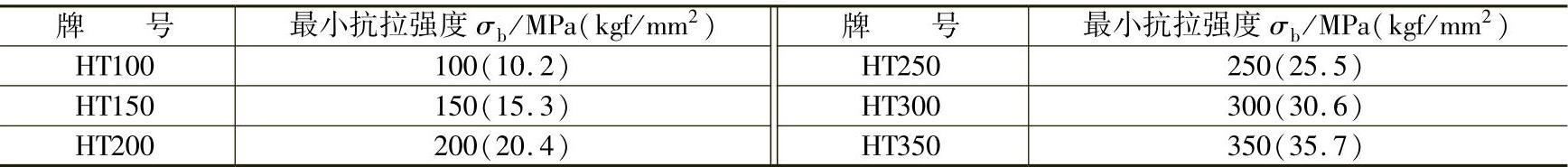

(1)铸件毛坯 灰铸铁具有良好的铸造成形性能、切削性能、耐磨与润滑性能,并具有一定强度,价格也低,故常用于表面承压力较低的标准冲模模架的上、下模座。常用灰铸铁牌号和性能见表3-18。

表3-18 灰铸铁件试样抗拉强度(GB/T 9439—2010)

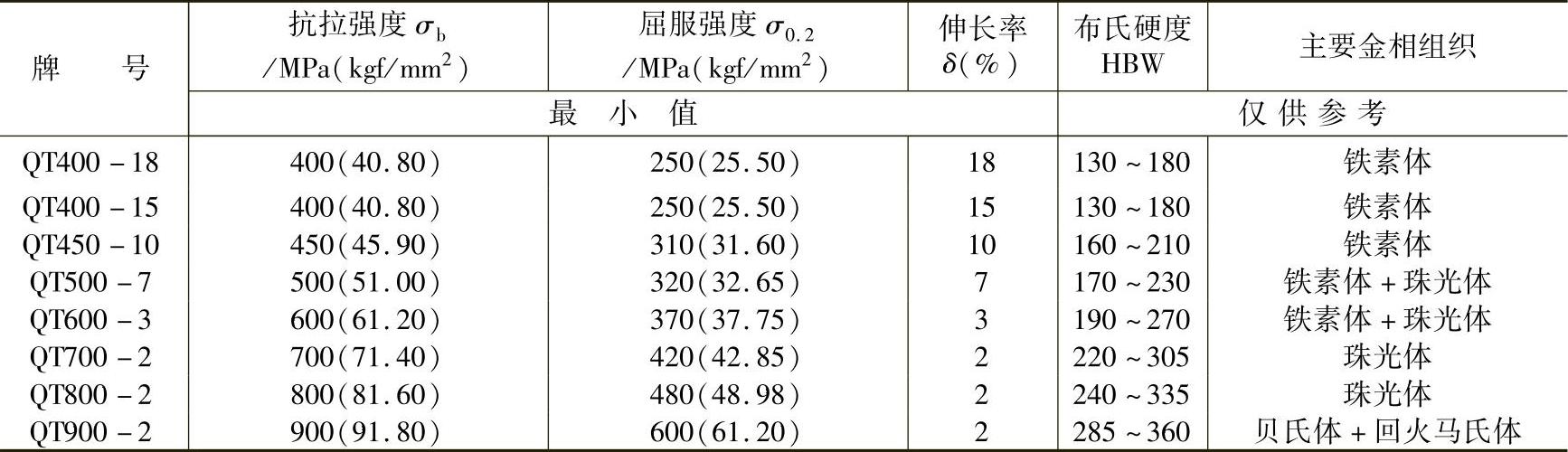

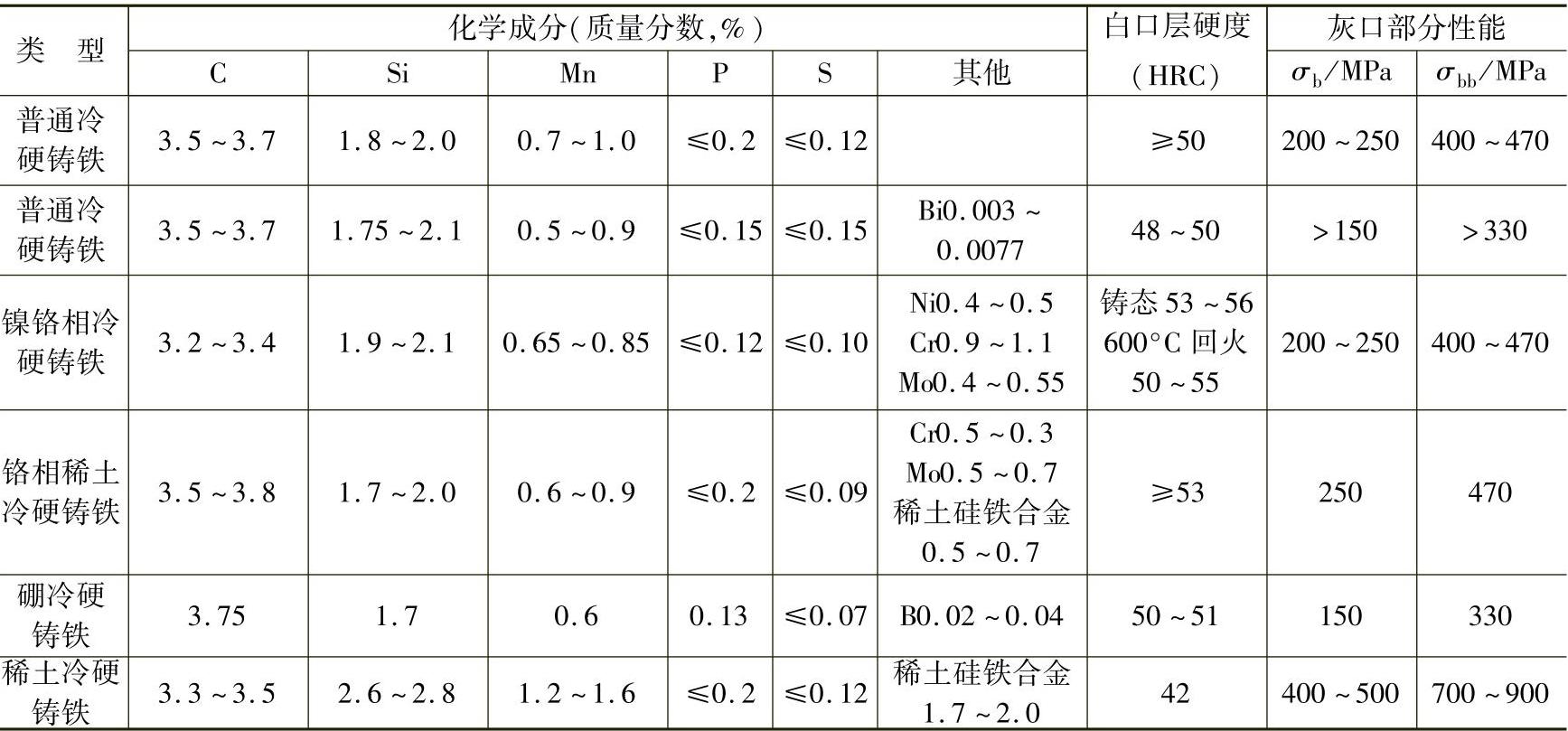

球墨铸铁和合金耐热铸铁具有很好的铸造工艺性能、力学性能,常用于制造大型冲模,如汽车覆盖件成形冲模、玻璃模成形件毛坯,球墨铸铁和冷硬铸铁的性能、组分和牌号分别见表3-19和表3-20。

表3-19 球墨铸铁单铸试块的力学性能(GB/T 1348—2009)

表3-20 冷硬铸铁的类型、化学成分及力学性能

(2)锻造毛坯 锻造是制造中、小型模具成形件毛坯的主要方法之一,其目的是改善成形件材料的金相组织结构和力学性能,常用材料有Cr12、Cr12Mo1V1等。毛坯常锻造成六面体模块或模板供模具厂选购。

(3)型材毛坯 依据各种零件的结构要素和性能要求,可采用相应牌号材料,由坯件制造厂制造成系列板件、棒件、管件供模具制造厂选购。

2.加工方法与毛坯余量

从毛坯表面,经多道工序切去的全部金属层的厚度,即毛坯尺寸与零件图样上标注的尺寸的差值,称加工总余量。相邻两道工序尺寸的差值,称为工序余量,工序余量之和即为加工总余量。

(1)影响余量的因素

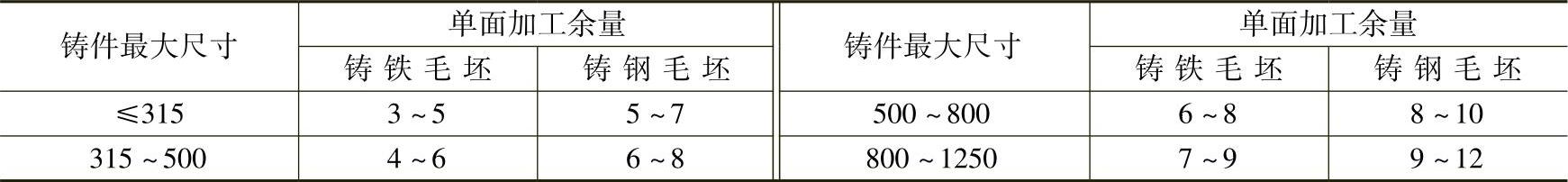

1)铸造毛坯的余量大小,与铸件的尺寸有关,见表3-21。

表3-21 铸件加工余量 (单位:mm)

由于在铸造时,铸件顶面易产生铸造缺陷,所以,若加工面为顶面,则其加工余量应大于底面和侧面的加工余量。

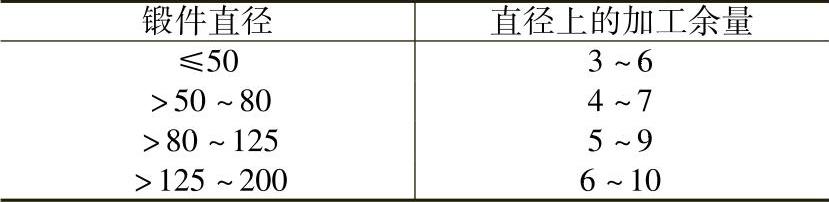

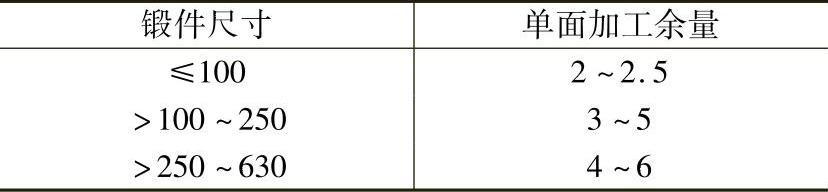

2)锻造毛坯的余量。由于受锻造时易产生夹层、裂纹、氧化皮和脱碳层等因素的影响,锻造毛坯的加工余量也较大,见表3-22和表3-23。

表3-22 圆形锻件加工余量 (单位:mm)

表3-23 矩形锻件加工余量 (单位:mm)

(2)影响工序最小加工余量的因素

1)工序名义余量,须大于上道工序的尺寸公差值δa。

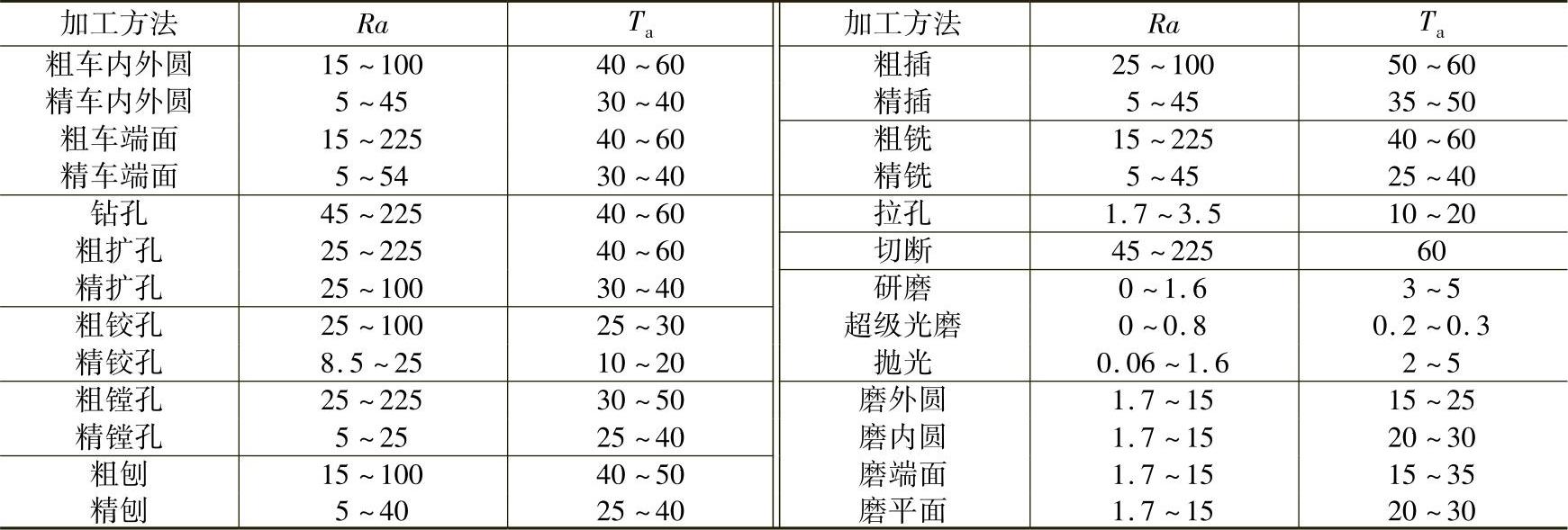

2)为使加工表面不留下上道工序的加工痕迹,则其最小加工余量≥上道工序加工后的表面粗糙度(Ra)与表面缺陷层厚度(Ta)的和,见表3-24。

表3-24 各种加工方法所形成的Ra和Ta (单位:μm)

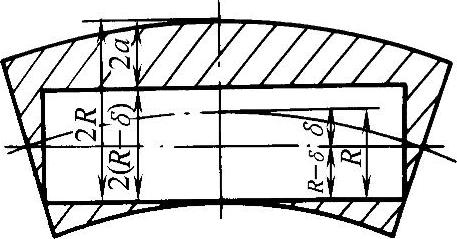

3)上道工序留下的表面之间的位置误差。如加工轴类零如件时的弯曲变形误差(δ),为保证在加工后消除上道工序的δ,则须在加工余量中增加2δ,如图3-7所示。

类似弯曲变形误差的还包括偏移、偏斜、平行度和垂直度所形成的误差,都是影响最小工序余量的因素。

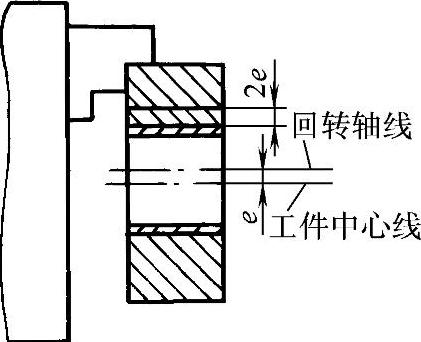

4)本道加工工序的安装误差。即定位与夹紧误差,将影响刀具相对加工表面的位置。如机床回转中心与工件中心不重合误差(e),将使内孔加工余量须增加2e,如图3-8所示。

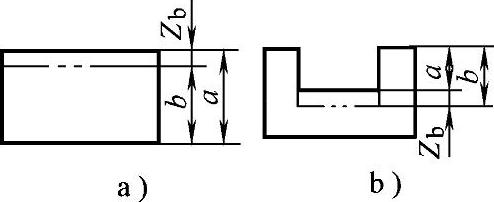

5)余量的对称性。平面上的单边加工余量是非对称性的,如图3-9所示。

图3-7 轴弯曲变形对加工余量影响

图3-8 三爪自定心卡盘上工件的安装误差

图3-9 单边工序余量示意图 a)外表面余量 b)内表面余量

图3-9中表示的余量Zb:

外表面余量Zb=a-b(https://www.daowen.com)

内表面余量Zb=b-a

旋转表面(外圆、内孔)的加工余量(Zb)是对称性的。即:

轴的加工余量Zb=da-db

孔的加工余量Zb=db-da

式中 da——加工后须达到的名义尺寸加上加工余量的直径(mm);

db——加工后须达到的工序名义尺寸(mm)。

(3)确定毛坯加工余量的方法

1)分析计算法。即将影响各个加工余量的因素进行分析,计算确定。此法主要应用在批量、大批量模具标准件毛坯加工余量时使用,以节约原材料和工时,并保证达到各工序的要求。其计算方法如下:

①对称性加工余量(2Zb):

2Zb≥δa+2(Ha+Ta)+2(Pa+εb)

式中 (Pa+εb)为两项误差的矢量和。因为Pa和εb在空间上具有方向性,故用矢量表示。

②非对称性单边加工余量(Zb):

Zb≥δa+Ha+Ta+(Pa+εb)

③刀具以加工表面本身定位的加工余量(Zb):由于此条件下Pa和εb对加工余量不产生影响,如采用浮动镗刀块镗孔,铰刀铰孔或用拉刀拉孔时,刀具均以孔表面定位,不会产生安装误差,故其计算公式可简化为

2Zb≥δa+2(Ha+Ta)

④研、抛加工余量(2Zb):研、抛加工的目的为去除影响表面粗糙度Ta,以降低其表面粗糙度,或提高尺寸与位置精度。其计算公式可简化为

2Zb≥δa+2Ta

2)经验法。模具零件毛坯的加工余量常用此法,即根据现场所用的工艺方法和装备,以及模具的结构工艺要素、材料和技术要求,凭借工艺人员的经验和知识确定加工余量。由于模具非标件(含成型件)均为单件加工,故在确定毛坯加工余量时,常取偏大余量。

当采用NC、CNC机床加工时,为保证加工精度和表面粗糙度,则需精确安排工艺顺序,合理选定刀具。因此,毛坯加工余量的确定须精密化,完全采用经验法则不妥。

3)查表修正法。根据模具零件(主要为模具成形件)的结构要素和精度与表面质量要求,根据其加工工艺方法和加工机床等,从有关手册推荐的余量表中,查出毛坯余量和各工序余量为基础,再凭借工艺人员的经验进行修正以保证毛坯余量的精确性。

当模具零件(包括标准件和成形件)采用现代加工工艺和机床确定其毛坯加工余量时,查表修正法是最能保证达到加工要求、节约材料、节约工时的科学方法。

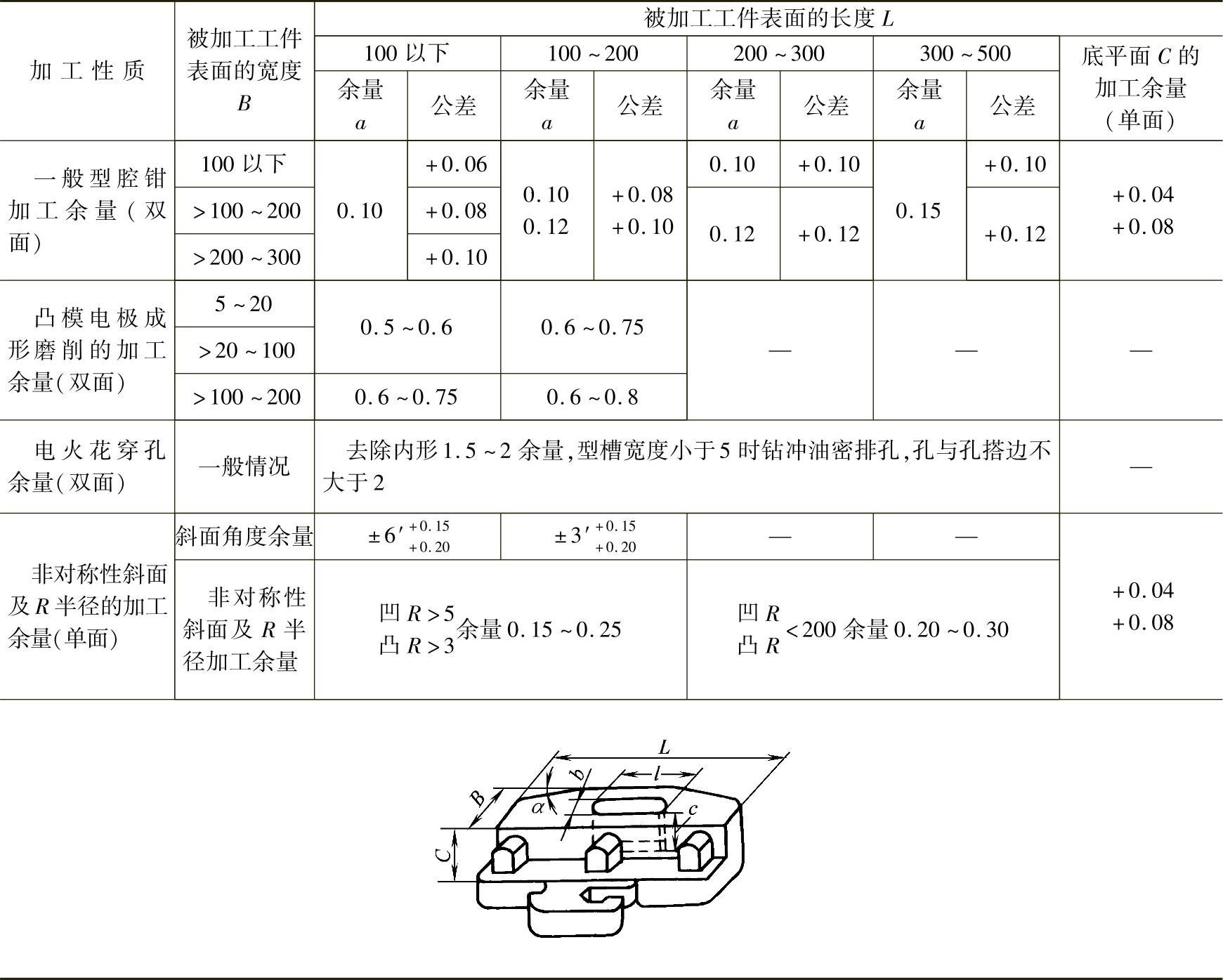

毛坯加工余量和工序余量的推荐数值,见表3-25~表3-29。

表3-25 铣削加工余量 (单位:mm)

注:1.以上余量适用于表面粗糙度在Ra3.2μm以上范围。

2.工件表面粗糙度在Ra3.2~Ra1.6μm时,一般不放余量。

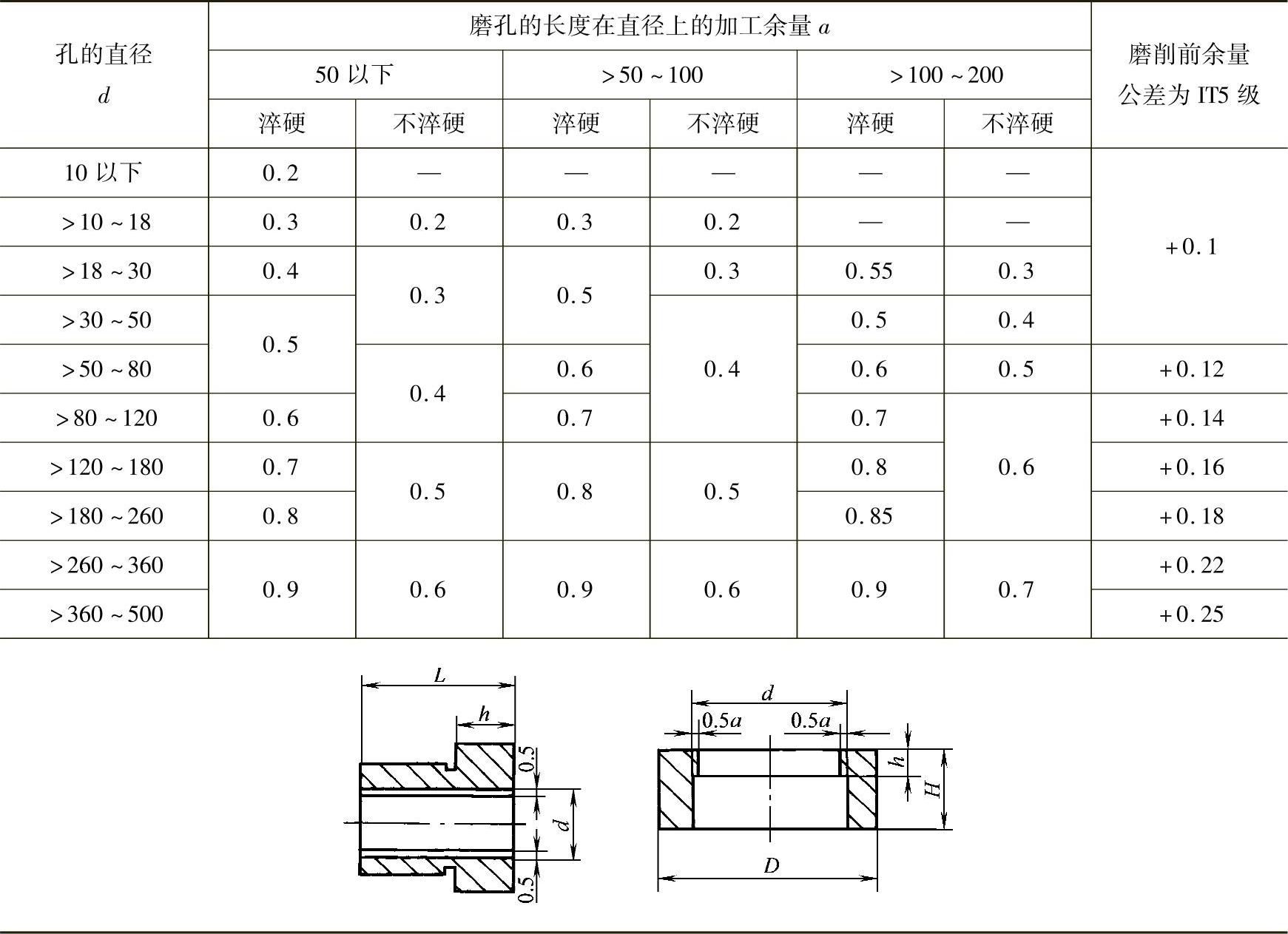

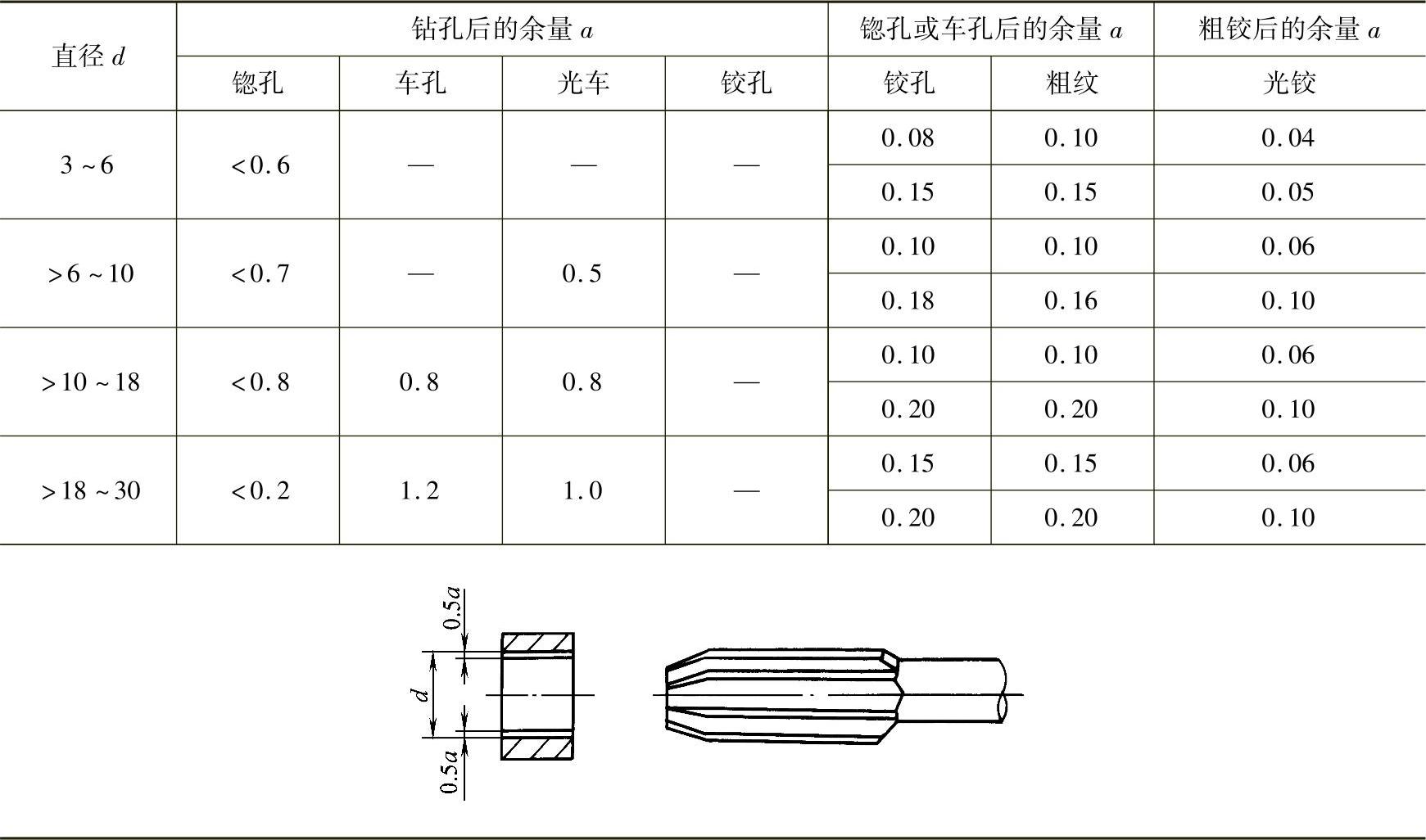

表3-26 内孔磨削加工余量 (单位:mm)

注:1.当加工在热处理时极易变形的薄壁轴套及其他零件时,应将表中的加工余量乘以1.3倍。

2.留磨余量表面粗糙度不低于Ra3.2μm。

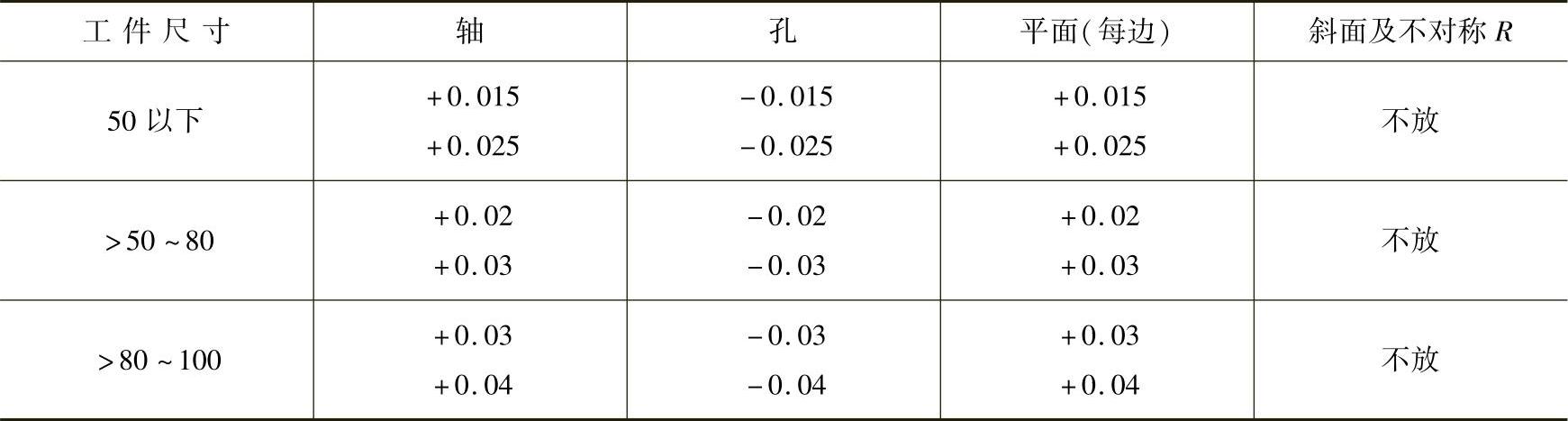

表3-27 直径上的加工余量 (单位:mm)

表3-28 内外圆(形)研磨余量 (单位:mm)

注:1.选用以上研磨余量的工件,被研磨面在研磨前的表面粗糙度为Ra0.8μm。

2.以上数值是在名义尺寸上另外增加的。

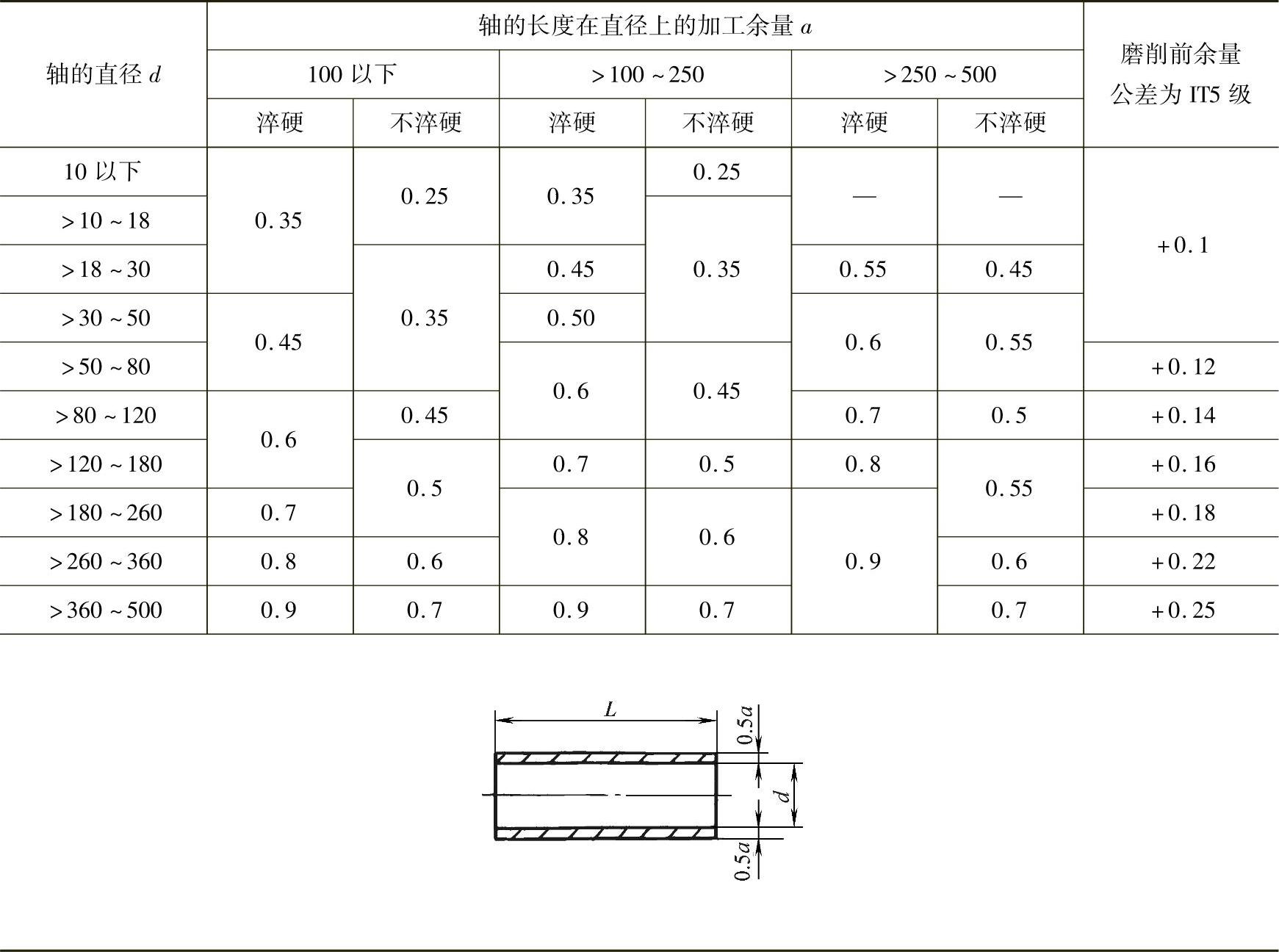

表3-29 外圆磨削加工余量 (单位:mm)

注:1.10mm以下L/d的长细比最大不超过20倍。

2.磨削前表面粗糙度值不低于Ra3.2μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。