1.冲件的尺寸精度

冲件的形状尺寸及其相应的精度等级、冲裁截面的毛刺高度要求,是进行冲模设计、型件制造、标准件的配购、模具装配工艺的制订和试模的主要依据,见表1-2~表1-6。

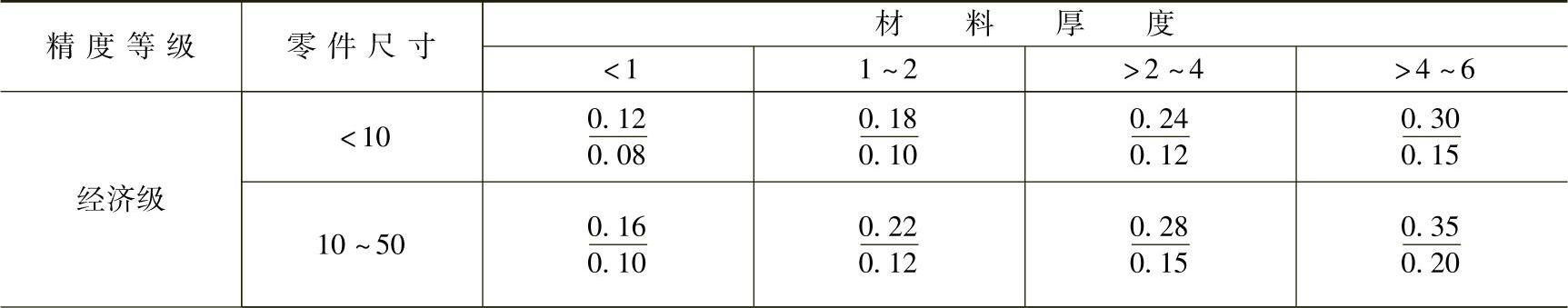

表1-2 冲件外形与内孔尺寸公差 (单位:mm)

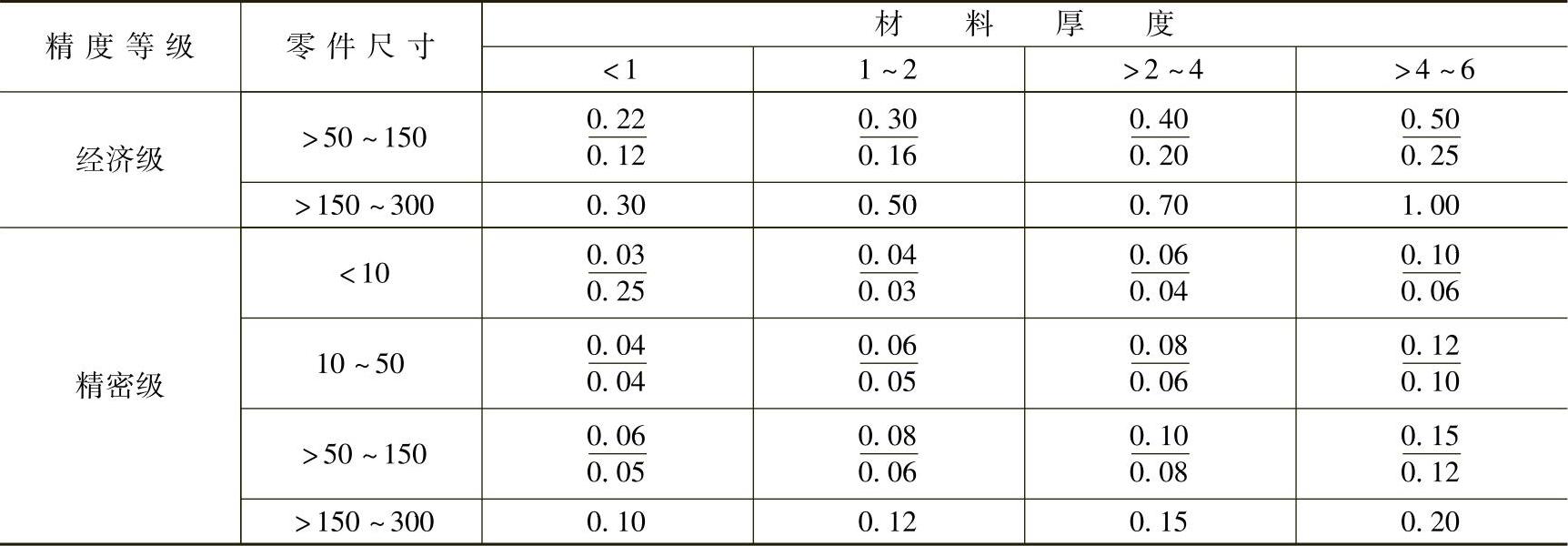

(续)

注:表中分子为外形公差值,分母为内孔公差值。

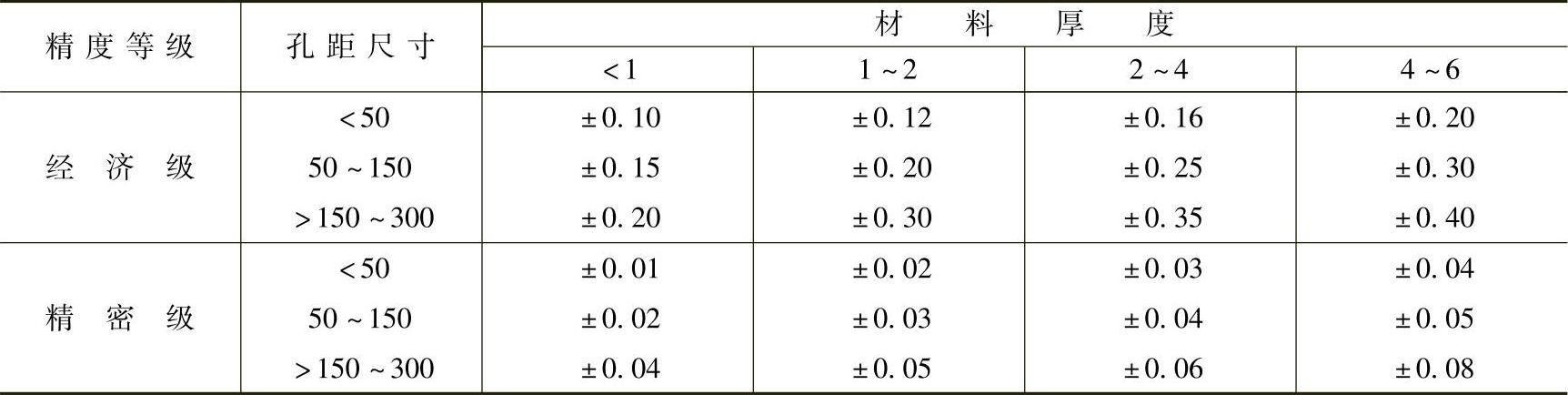

表1-3 孔距公差 (单位:mm)

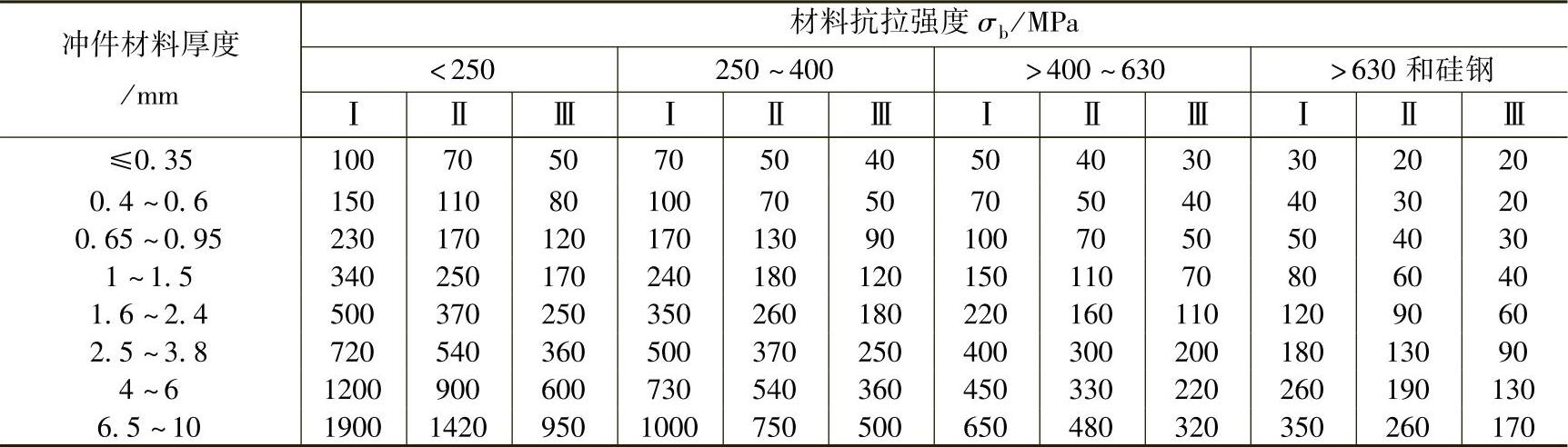

表1-4 任意冲件允许的毛刺高度 (单位:μm)

注:Ⅰ、Ⅱ、Ⅲ为冲模精度等级。

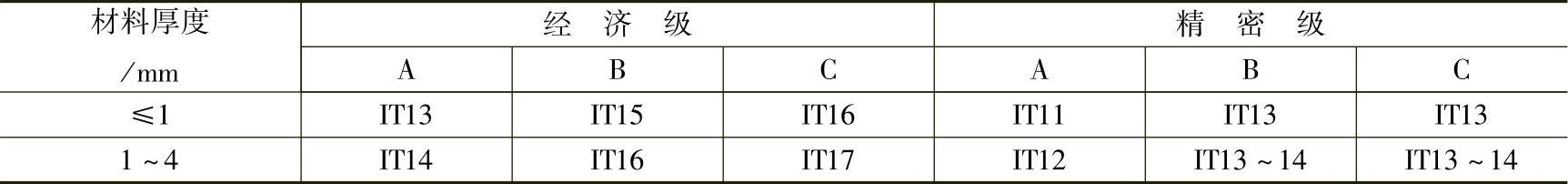

表1-5 弯曲件、拉深件公差等级

注:表中A、B、C表示基本尺寸的部位与三种不同类别的公差等级。A部位尺寸公差与模具尺寸公差有关。B部位尺寸公差与模具公差、拉深件和弯曲件材料厚度极限偏差有关。C部位尺寸公差与模具公差、材料厚度极限偏差及展开尺寸误差有关。

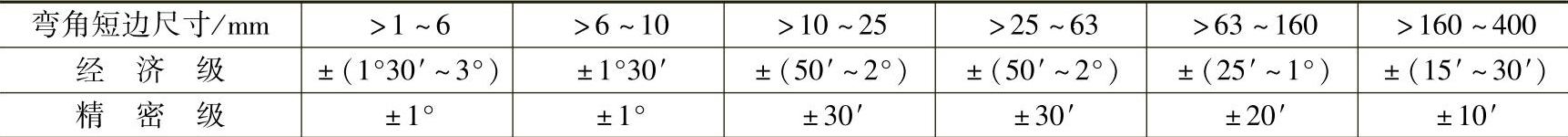

表1-6 弯曲件角度公差

注:为达到精密级角度公差,需采用校正工序。

2.冲裁间隙及其均匀性

冲模的凸模与凹模之间的间隙值及其均匀性,也是确定模具制造精度等级的重要依据。同时,冲模导向副中的导套与导柱配合精度,及其对上、下模座板的垂直度,以及上、下模座板平面之间的平行度等位置精度,都与凸、凹模之间的间隙值及其均匀性有关。即冲裁间隙值(Δ)越小,间隙的均匀性要求越高。这说明,上、下模的定向运动精度与间隙(Δ)及其均匀性有关。而上、下模的定向运动精度,还与导向副中的导套与导柱之间的滑动配合的极限偏差(δ)有关,综合以上情况,其间关系式应为

δ=k(Δ±Δ′) (1-1)

式中 Δ′——间隙值允许变动量;

Δ——单边冲裁间隙值。常用经验公式为:Δ=0.6t~0.15t(t为板厚);

k——为导柱外径与导柱、导套配合长度的比值。

例 设板厚(t)为0.35mm,间隙值(Δ)的允许变动量为其30%;导柱外径为25mm;导柱与导套的配合长度(L)为60mm,求出导向副中导套与导柱之间允许配合精度。

根据式(1-1):

Δ=0.35mm×0.06=0.021mm

则允许的间隙均匀性:

Δ′=0.3×0.021mm=0.006mm(https://www.daowen.com)

其中:k=25/60=0.416

则 δ=0.416(0.021mm±0.006mm)=+0.011mm(-0.006mm)

可见,其公差值为0.017mm,基本符合标准规定的滑动导向副的配合公差。

3.冲模零部件精度及其标准

包括凸、凹模,模架,导向副及其构件的尺寸公差配合与形状位置公差的标准与规范。

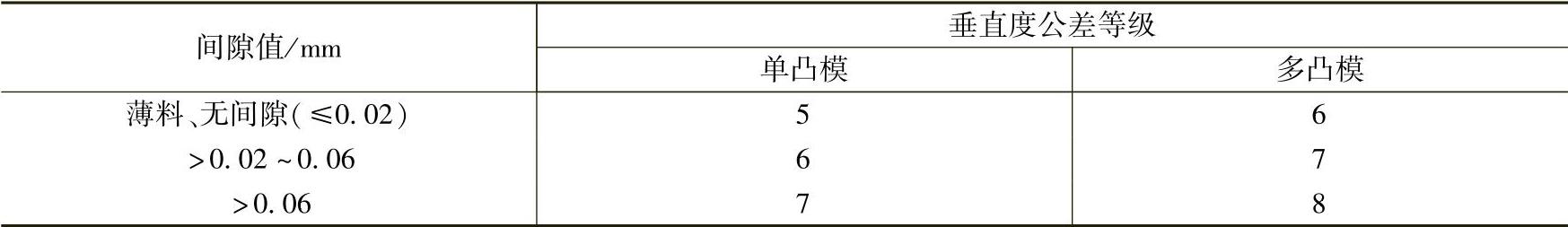

(1)凸、凹模精度 根据GB/T 14662—2006《冲模技术条件》,凸模装配的垂直度公差须在凸、凹模间隙值的允许范围内。推荐的垂直度公差等级见表1-7。

表1-7 凸模垂直度公差等级

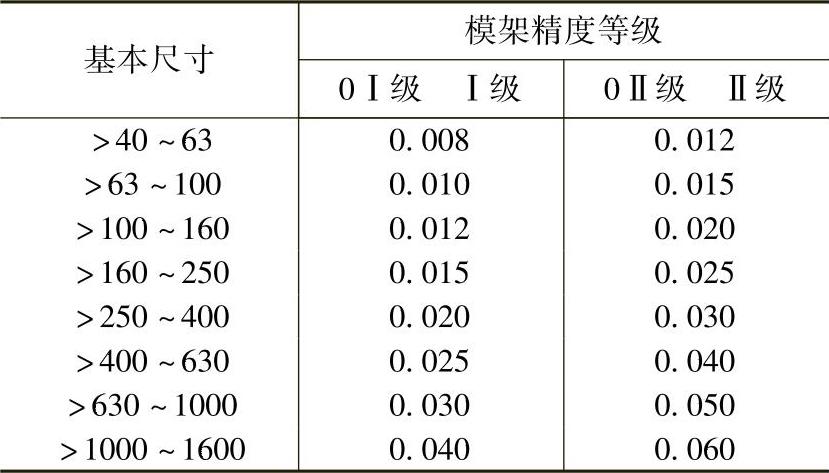

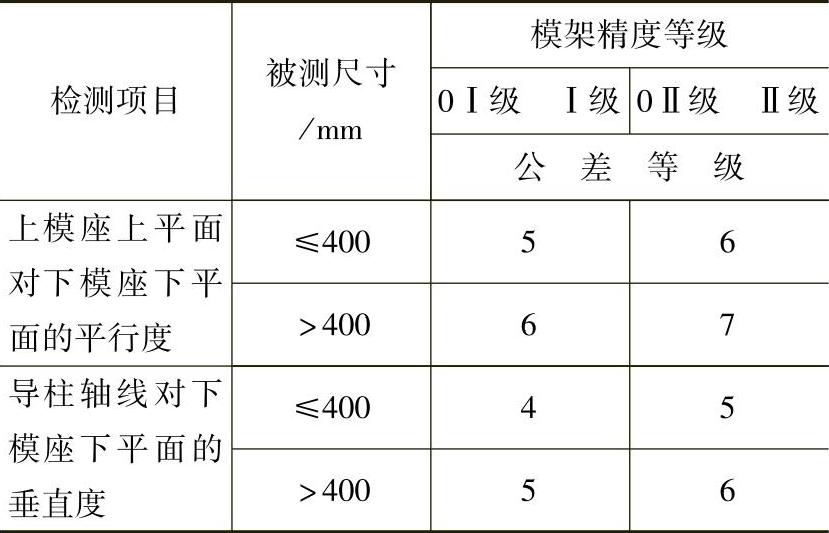

(2)模架的精度 根据JB/T 8050—2008《冲模模架技术条件》和JB/T 8071—1995《冲模模架精度检查》标准的规定:

1)模架(铸铁、钢模架)的精度为:滑动导向模架为Ⅰ、Ⅱ级;滚动导向模架为0Ⅰ、0Ⅱ级。

2)上、下模座导柱与导套安装孔的轴线对基准面的垂直公差规定为:0Ⅰ级、Ⅰ级模座:0.005mm/100mm;0Ⅱ级、Ⅱ级模座:0.010mm/100mm。

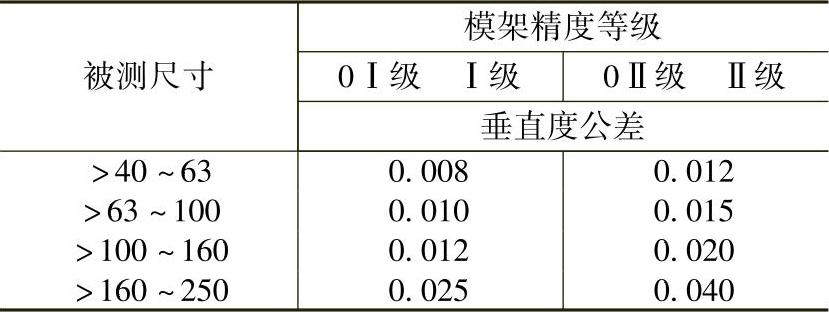

(3)模架的位置精度与导向副的配合精度见表1-8~表1-13。

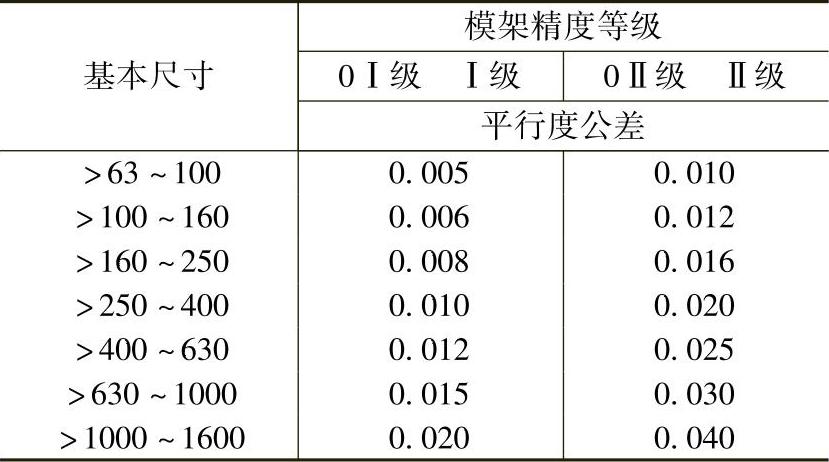

表1-8 模架上、下平面的平行度公差 (单位:mm)

表1-9 模架形位公差等级

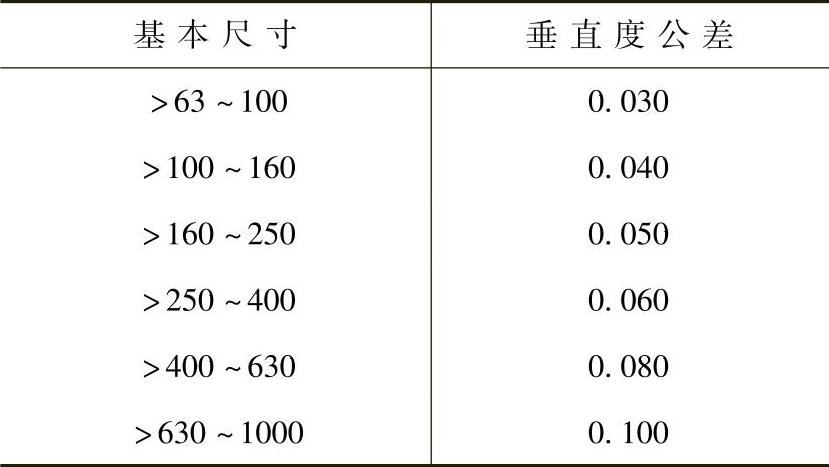

表1-10 钢板模架上、下模座两基面的垂直度公差 (单位:mm)

表1-11 模架模座上、下两平面的平行度公差 (单位:mm)

表1-12 导柱轴线对下模座下平面的垂直度公差 (单位:mm)

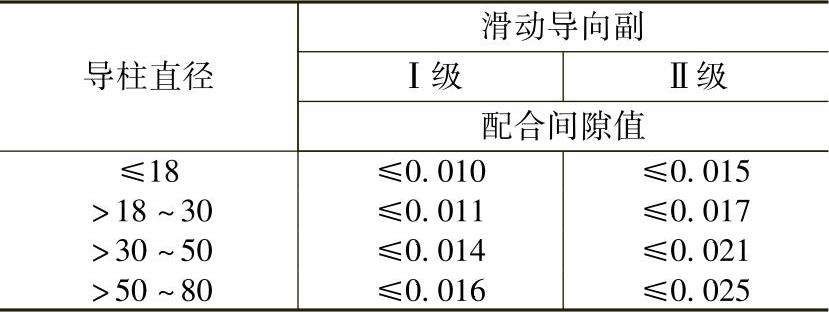

表1-13 导柱、导套配合间隙值 (单位:mm)

4.冲件批量与模具精度等级

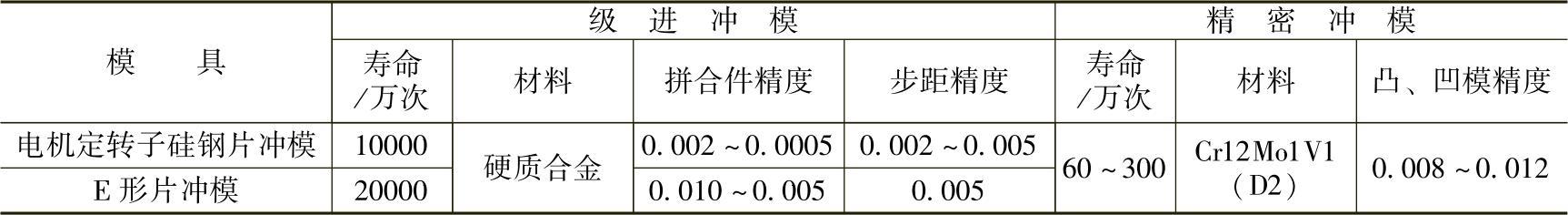

冲件生产批量,亦是确定模具精度等级的重要依据。为适应冲件批量生产所要求的性能与寿命,其精度应比一般模具高一个等级,详见表1-14。

表1-14 精密冲模的寿命与精度 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。