1.驱动电路

驱动电路是控制电路和逆变主电路的接口,在逆变电路中起着非常重要的作用。驱动电路的设计根据主电路中所采用的功率开关管的不同而有所差别。这里主要就逆变电路中广泛采用的全控电压型器件MOSFET和IGBT为例,来介绍常用的一些驱动方法。

(1)功率MOSFET栅极驱动电路 功率MOSFET为单极型器件,没有少数载流子的存储效应,输入阻抗高,因而开关速度可以很高,驱动电路比较简单。但是功率MOSFET存在较大的极间电容,因而其栅极输入端相当于一个容性网络,这就要求栅极驱动电路的输出电阻要小,否则输入电容的充电时间过长就会影响MOSFET的开通速度。此外,在MOSFET关断时,必须在栅极驱动电路中为其设计输入电容的快速放电通路,以保证MOSFET快速关断。

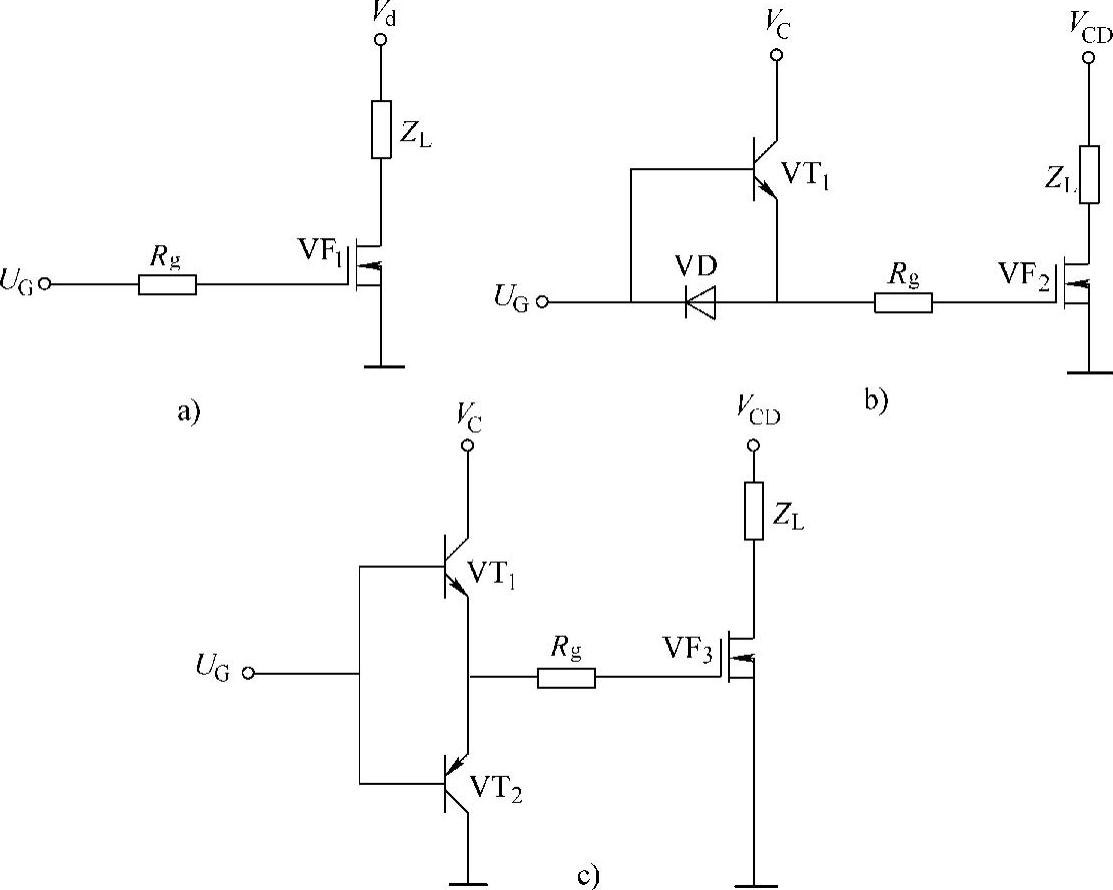

1)直接驱动电路。栅极直接驱动是一种最简单的驱动方法,在功率MOSFET不需要和控制电路隔离时可以采用。采用直接驱动时,根据MOSFET输入阻抗高的特点,可以用TTL器件或CMOS器件直接驱动。图5-15示出MOSFET直接驱动的电路形式。其中,图5-15a是直接驱动电路的最基本形式,MOSFET的控制功率较小时可以采用。图5-15b是针对图5-15a的驱动能力弱的特点,加入了一级射极跟随器,并且在VT的发射结反并了一个二极管VD,其目的是为输入电容放电提供通路。图5-15c是将图5-15b中的二极管VD改为三极管VT2,其作用是当UG为低电平时,VT2导通为输入电容提供放电通路。一般人们将由VT1和VT2按图中连接的电路称为推挽电路,在实用电路中较为常见。

图5-15 MOSFET直接驱动电路的形式

a)直接驱动基本电路 b)加射极跟随器的驱动电路 c)推挽电路

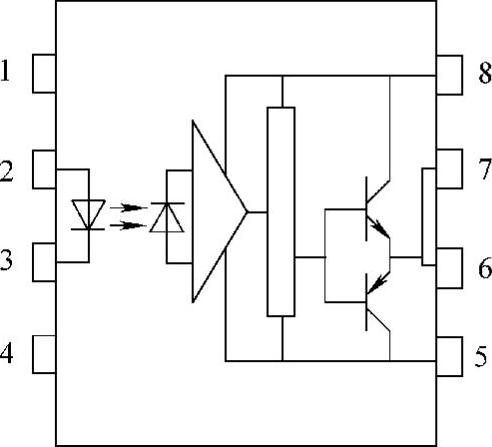

2)隔离驱动。栅极的隔离驱动可以采用变压器或光耦合器来实现。一般光耦合器件的响应速度较慢,不宜在工作频率较高的电路中使用,因此在使用中必须选用响应速度快的高速光耦。例如东芝公司的光电耦合器TLP250,采用8脚的DIP封装,引脚如图5-16所示。输入端光耦的隔离电压达到3000V,输入电流为5~10mA,可以驱动100A/600V的MOSFET。它采用单电源供电,使用时须外接一个电阻和一个10V的稳压管,把25V的隔离电源变为+15V的导通电压和-10V的关断电压。

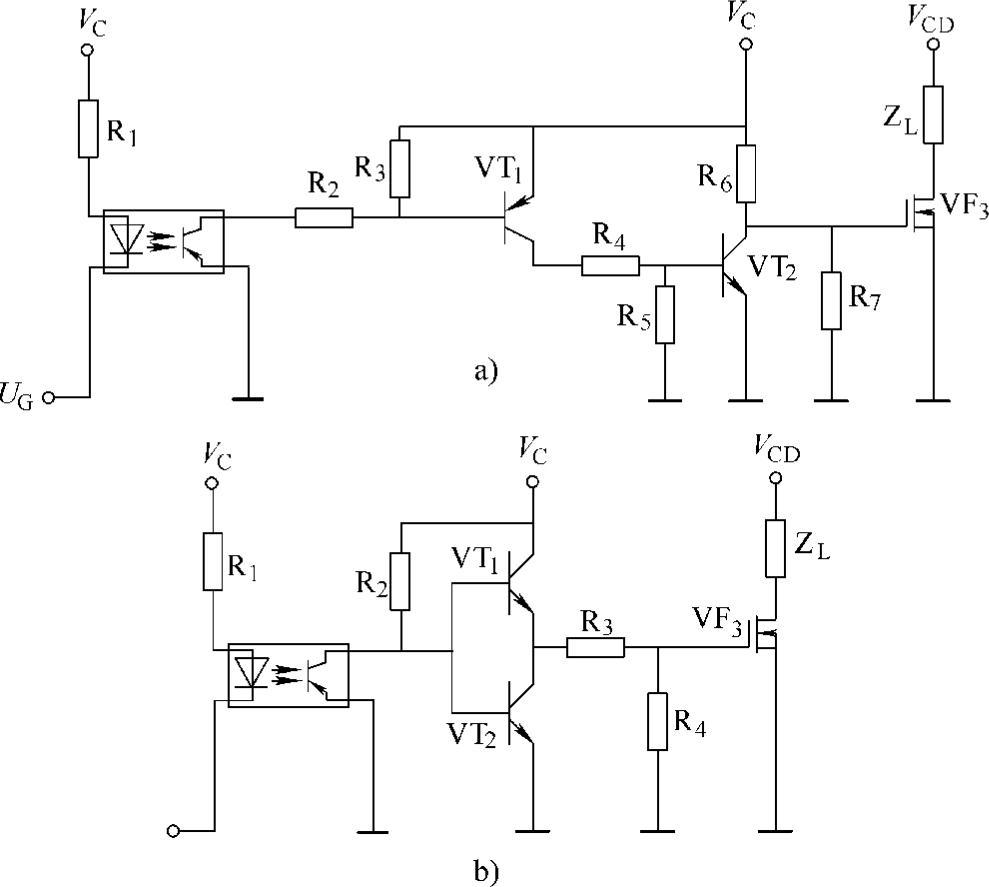

图5-17为采用光耦隔离的驱动电路。图5-17a为基本的光耦驱动电路,其中三极管VT1和VT2为脉冲放大器,其输出阻抗可以根据栅极的要求进行设计。该电路的缺点是R6作为VT2的集电极负荷电阻,因而阻值不能太小,但这将造成对输入电容充电时间过长。图5-17b中,采用了VT1和VT2组成的推挽电路,而且VT1始终不进入饱和状态,因而脉冲的延迟比图5-17a所示电路小。

图5-16 光耦合器TLP250结构及引脚图

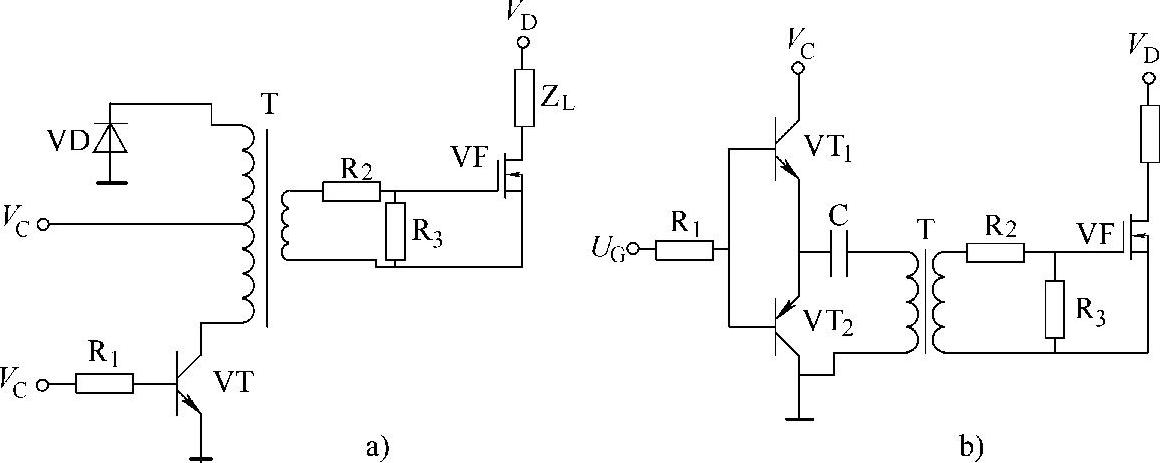

图5-18所示为采用隔离变压器的驱动电路。若在图5-18a中假定变压器的三个绕组相等,即n1=n2=n3,则当VT导通时,n1绕组、n2绕组和n3绕组电压大小均为Vc。但由于VD的隔离作用,n3绕组无电流通过,而n2绕组的电压经R2,加到栅极使MOSFET导通。当VT关断时,由于变压器中磁通变化率反向,使n3绕组感应出点端为负的电压,致使二极管VD导通、变压器去磁。同时,n3绕组也有点端为负的电压通过电阻R2,加到栅源之间,可加速MOSFET输入电容放电。图5-18b中变压器初级绕组串联了一个电容C,在VT1导通时电容C充电,变压器正向励磁;VT1截止、VT2导通时,电容C经变压器T2和变压器初级绕组放电,变压器去磁,变压器次级获得正反向脉冲。需要指出的是:电容C的容量必须合适,过大的容量不但使电容C的体积过大,而且还会造成去磁电压太低;电容C值过小则会造成压降过高而影响驱动脉冲的幅值。

图5-17 采用光耦隔离的驱动电路

a)基本电路 b)推挽电路

图5-18 采用隔离变压器的驱动电路

(2)IGBT的栅极驱动电路 在设计IGBT的栅极驱动电路时,必须注意它的正偏栅压、负偏栅压及栅极串联电阻RG对开通、关断时间、损耗、承受短路电流能力及dV/dt等的影响。在合理范围内选择VGE和RG,使电路工作在最佳状态。

通过查找对应的器件手册,掌握IGBT的特性曲线和参数后,就可着手设计驱动电路了。由于IGBT的输入特性是MOSFET的输入特性,因此在原则上可用于功率MOSFET的栅极驱动电路,均可作IGBT的驱动电路。前面所介绍的驱动电路都是采用分立元件设计的,在这里重点介绍目前应用较为广泛的集成电路驱动方法。

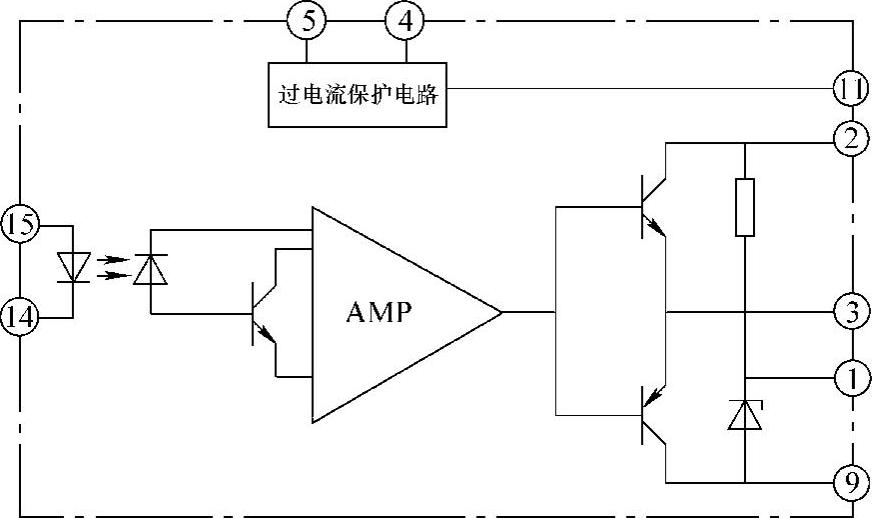

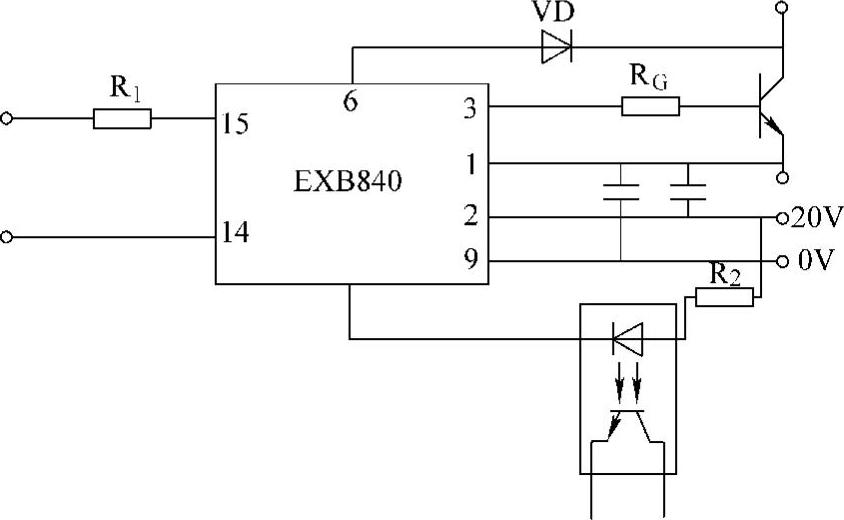

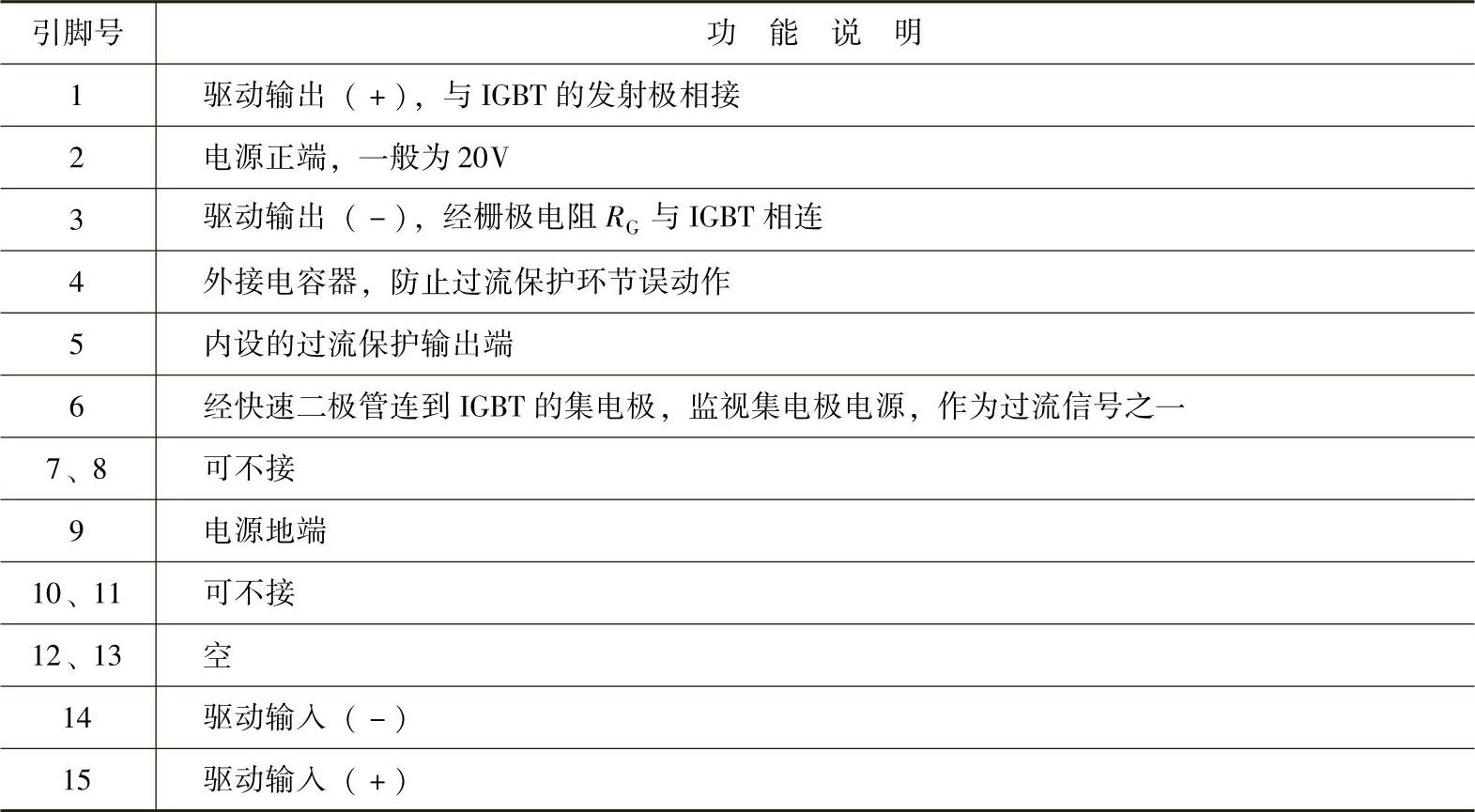

1)光耦集成驱动器。EXB840是由光耦器件作为隔离元件的厚膜驱动器,其典型新产品为日本富士公司的EXB840和EXB841。EXB840能驱动300A、1200V的IGBT器件。工作电源为20V,开关频率在20kHz以下,信号延迟时间小于15μs,内有过流检测及过载慢速关栅等控制功能。以EXB840为例,其内部结构简图见图5-19,典型应用电路见图5-20,各引脚功能见表5-1。

图5-19 EXB840内部结构

在图5-20中,当IGBT出现过流时,6脚外接二极管导通,5脚呈现低电平,过流检测光耦导通,向控制电路送出过流信号。另外,当6脚外接二极管导通后,EXB840内部立即开始缓降栅压,对IGBT实行软关断。

图5-20 EXB840的典型应用

除日本富士EXB84系列驱动器外,采用光耦隔离元件的集成驱动器还有日本英达HR065、日本三菱M57959L~M57962,以及国产的HL402等。使用这些驱动器时,读者可查阅有关商家的产品手册,在此不作介绍。

最后要说明的是,光耦驱动器虽然具有很多优点,但需要较多的电源,并且信号传输延迟时间较长。采用变压器耦合驱动时,可克服光耦驱动器的诸多不足,驱动电路结构简单和工作电源少是其突出优点。但是变压器耦合驱动器不能自动实现过流保护,不能实现任意脉宽输出,尤其是很难对电源频率为50Hz的SPWM信号脉冲的传输实现隔离。美国Unitrode公司的UC3726/3727就是专为克服不能实现任意脉宽输出而设计的,但其外围电路稍嫌过多,因而在目前传输信号频率不太高的场合,还是大多采用光耦器件进行隔离。

表5-1 EXB840系列各引脚功能

(https://www.daowen.com)

(https://www.daowen.com)

图5-21 IR2110/2113结构示意图

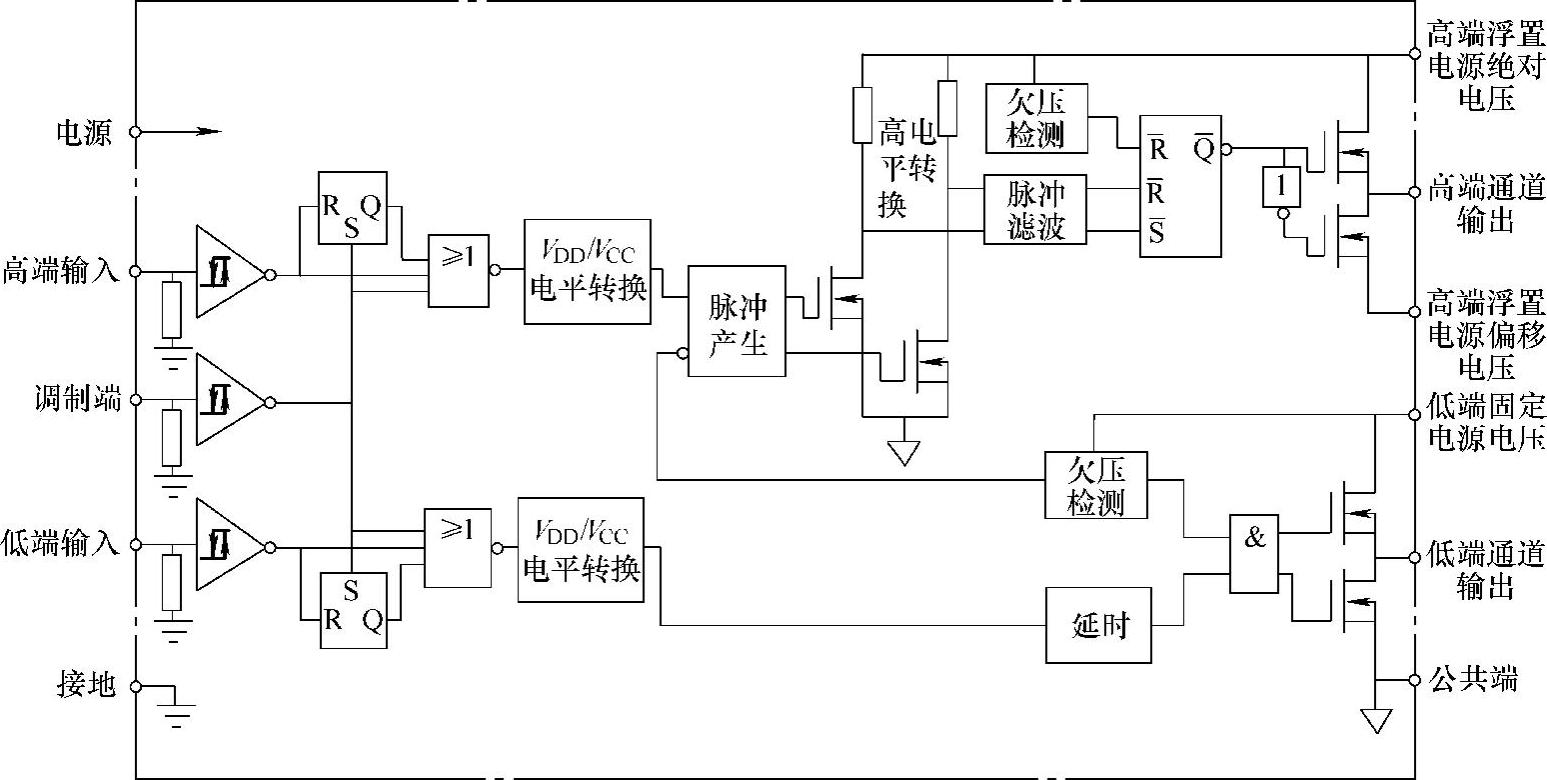

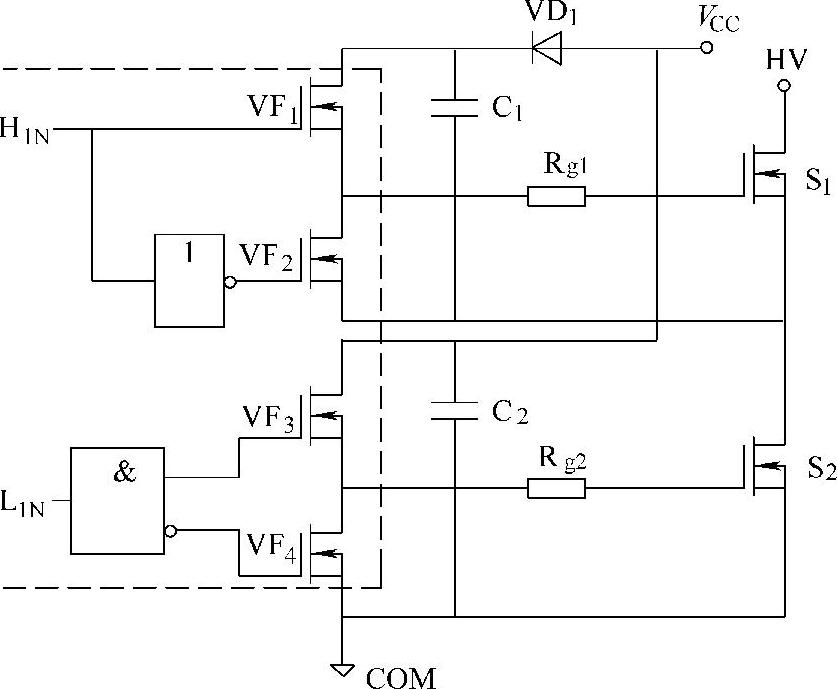

2)IR2110/2113集成驱动器。图5-21是美国IR公司生产的高压、高速MOS-FET和IGBT的直接驱动器IR2110/2113。该芯片采用HVIC和门锁抗干扰制造工艺,集成DIP、SOIC封装。其主要特性包括:悬浮通道电源采用自举电路,其电压最高可达500V/600V;IR2110/2113通过采用自举设计大大简化了驱动电路中隔离电源的设计。下面以用于驱动半桥的电路,如图5-22所示电路为例,介绍其实现自举驱动的原理。

图5-22 使用IR2110/2113的驱动电路

图5-22中,C1、VD1分别为自举电容和二极管,C2为VCC的滤波电容,HV为高压直流端,COM为公共接地端。假定在S1关断期间,C1已充到足够的电压,即VC1≈VCC。当HIN(高端输入)为高电平时,VF1开通,VF2关断,VC1加到S1的栅极和源极之间,C1通过VF1、Rg1和S1输入电容Cgc1放电,Cgc1被充电。此时VC1可等效为一个电压源。当HIN为低电平时,VF2开通,VF1断开,S1栅极电荷经Rg1、VF2迅速释放,S1关断。经短暂的死区时间(td)之后,LIN(低端输入)为高电平,S2开通,VCC经VD1、S2给C1充电,迅速为C1补充能量。如此循环反复。

2.控制电路

控制电路的作用就是根据电路拓扑及工作模式的产生相应的控制信号,并且根据输出电压的变化来调整控制脉冲的宽度,以稳定输出。下面以工作在双极性SP-WM控制方式下的全桥单相逆变器为例,介绍其控制电路的组成及工作原理。

产生SPWM控制信号的两种方法:

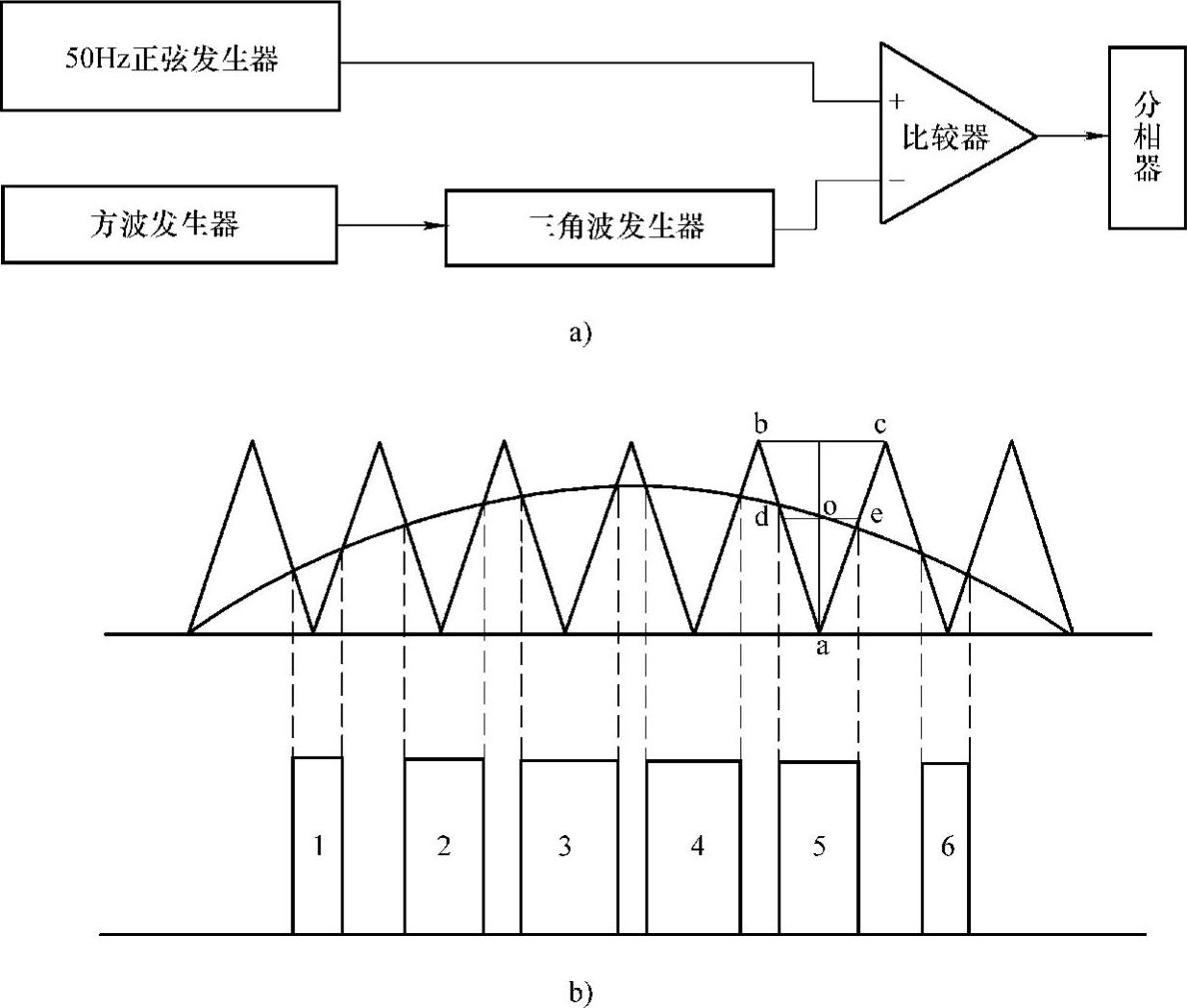

1)用模拟电路产生SPWM信号。采用能量等效的方法可以计算出电压脉冲的宽度,从而确定正半周乃至整个周期内的电压脉冲,获得SPWM波。这种产生SP-WM波的方法虽然不甚复杂,但不便于用模拟电路实现。在实际的小功率逆变电路中,常用50Hz的正弦波信号,与一频率比50Hz高很多的三角波信号相比较,依据比较结果产生SPWM波。

图5-23a示出的是用三角波法产生SPWM波的电路框图,主要包括正弦波发生器、三角波发生器、比较和分相器等四部分。其中正弦波的产生可以用RC或LC正弦波振荡器,也可以通过先产生同频方波,然后接有源滤波器的方法获得正弦波。采用这种模拟方法来产生SPWM信号的过程中,设计者往往会遇到电路复杂、调试困难、稳漂较大等问题。

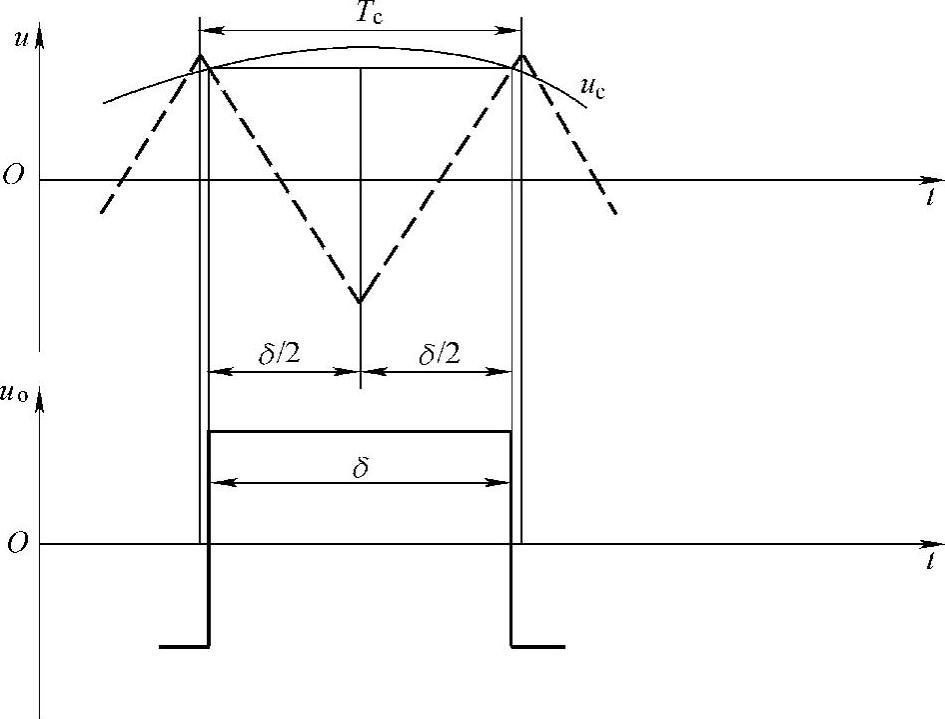

2)用微处理器产生SPWM信号。随着微型计算机和微型处理器的发展和应用,原逆变器中许多由硬件实现的部分,现在都可以用单片计算机来实现。为了得到正弦波,需要输出一系列幅值相等而宽度不等的矩形波。图5-24所示的三角波作为载波的规则采样法,可以得到这些矩形波的宽度。每个脉冲的中点都以相应的三角波的中点相对称,在三角波的负峰时刻tD,对正弦调制波采样而得到D点,过D点作一水平直线,和三角波分别交于A点和B点,在A点的时刻tA和B点的时刻tB控制功率器件的通断。

图5-23 模拟电路实现的SPWM波

a)三角波电路框图 b)三角波图

图5-24 三角波作为载波的规则采样法

根据上面的几何关系,可以得出开关管的导通时间如下:

δ=Tc(1+MsinωrtD)/2根据这个关系式,如果一个周期内有N个矩形脉冲,则第i个脉冲的开通时间t为:

ti=Tc(1+Msin2π(i-1)/N)/2调制比为

式中,fc为调制波正弦波的频率;fs为载波三角波的频率。调制深度为

式中,Ac为调制波正弦波的幅值;As为载波三角波的幅值。

这样,根据得到的公式,利用微处理器的定时和比较特性,就可以得到一路或多路SPWM信号。

3.SPWM控制信号的分相与死区的产生

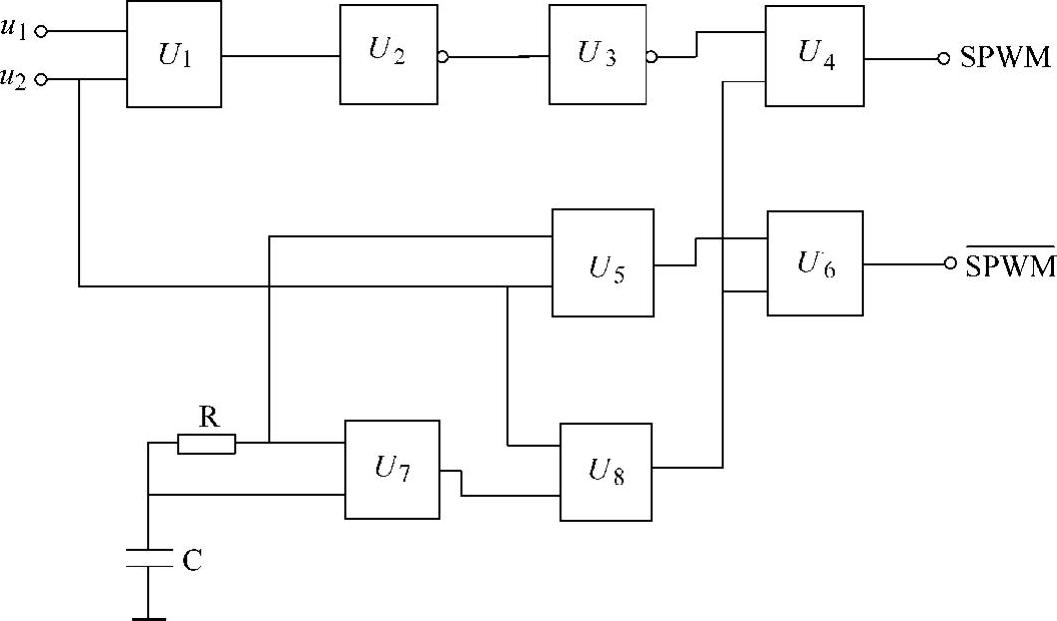

由SPWM电路所产生的SPWM信号有时只有一路,而逆变桥需要两路相位互差180°的SPWM信号,为此,需要专门的电路将一路SPWM信号分成两路信号,并且为了避免同一桥臂的开关管发生直通现象,需要在两路互补的信号之间插入死区。

对SPWM电路所产生的信号进行分相的方法有多种,图5-25示出了一种SP-WM信号分相电路。

图5-25 SPWM信号分相电路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。