微型燃气轮机发电装置经常采用的燃烧室类型有单管燃烧室和环形燃烧室。环形燃烧室虽然结构复杂,技术含量高,但具有结构紧凑、燃烧效率高等优点,更符合微型燃气轮机未来发展的要求(如图3-18)。环形燃烧室又可分为折流环形燃烧室和回流环形燃烧室。

为了降低排放,微型环形燃烧室广泛采用催化燃烧技术。使用催化燃烧技术后,能够保证燃烧室内的空燃比在很低情况下稳定燃烧。这样就可以控制燃烧温度在低于形成NO温度下燃烧,而燃烧效率依然高达99.5%。催化燃烧室一般由预热区域、预蒸发和预混合区域、催化燃烧区域三个区域组成。

对于微型燃气轮机,由于燃油流量比小型燃气轮机还小,在使用喷油嘴供油时,为了保证燃油和空气的均匀掺混,要采用数量较多的燃油喷嘴,致使分配到每一个燃油喷嘴的燃油流量更加微小,燃油喷嘴很难加工。如果减少喷油嘴数目,则又很难保证燃油和空气的均匀掺混。采用喷油嘴供油的另外一个问题,是很容易使喷油嘴产生磨损和堵塞。因为喷嘴尺寸越小,越容易产生磨损和堵塞。为了保证燃油供给系统的可靠性和燃烧室出口温度分布的均匀性,微型燃气轮机经常采用折流环型燃烧室和配合甩油盘的供油方式。这种燃烧室成本低、工作可靠,并且容易实现,因此有必要介绍这种折流环型燃烧室和甩油盘供油方式。

图3-18 环形燃烧室

1.甩油盘的供油方式

甩油盘的供油方式最早是由法国的透博梅卡发动机公司提出,并用于小型燃气轮机上的。其后这种供油方式在多种型号发动机上得到使用,比较有代表性的有美国J69,以及我国的WP11等。甩油盘供油系统的工作原理如下:甩油盘和轴一起旋转,在甩油盘上均匀分布6个或8个小孔,燃油经过供油管道打入甩油盘,甩油盘内的燃油在离心力作用下产生压力,经甩油盘上的小孔靠离心力甩入燃烧室,以实现燃油与空气的均匀掺混,达到防止油孔堵塞的目的。采用甩油盘供油方式,不要求甩油盘上的孔被完全填满,因此这些孔的实际通流能力可以比实际要求大好多倍。使用大孔的目的是防止孔被堵塞。在加工甩油盘时应保证甩油盘上的孔的尺寸均匀一致,且表面要磨光。由流体动力学知道,这些孔的喷油量是否均匀一致,是由它们的尺寸和表面光洁程度决定的,如果某一个喷油孔的喷油量多于其他的孔,那么在燃烧室出口将出现一个旋转热斑,热斑所撞击的涡轮叶片将受到损坏。使用甩油盘供油方式还有结构简单、造价低廉等优点。进入甩油盘的燃油压力不需要很高,只要能保证燃油顺利流进燃烧室即可。由于受燃料粘性影响很小,因此这种系统具有适用于多种燃料的能力。燃油雾化质量直接决定于轴的旋转速度;即甩油盘的旋转速度。实验结果表明,油滴当量雾化直径与甩油盘的周向速度成反比。由于这种供油系统燃油雾化质量与轴的旋转速度密切相关,一般要求轴的旋转速度在20000 r/min以上,因此这种供油系统不适合于转速较低的大型发动机,而只适合于低压力情况下高速旋转的微型燃气轮机和小型燃气轮机。

2.折流环型燃烧室

微型燃气轮机发电机组普遍采用的另外一种燃烧室是折流环型燃烧室。在这种燃烧室中,从离心压缩机出来的气体,在组织燃烧和与燃气掺混的过程中,要经过两次折转再流入涡轮部件。燃烧室的燃油是由在环形燃烧室顶部的喷嘴提供。回流燃烧室使得压缩机和涡轮机之间的轴向长度大大缩短,减轻了发动机的重量,对提高压缩机、涡轮机轴的临界转速也有好处。折流燃烧室由于其气流通道较长,油气混合比较均匀,因而减少了排气污染,降低了发烟浓度,同时对压缩机出口速度分布不敏感。

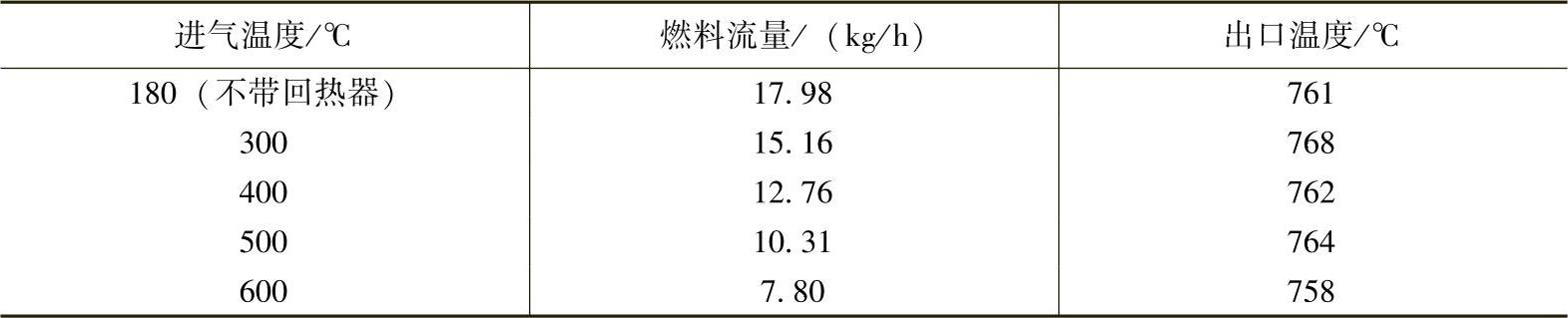

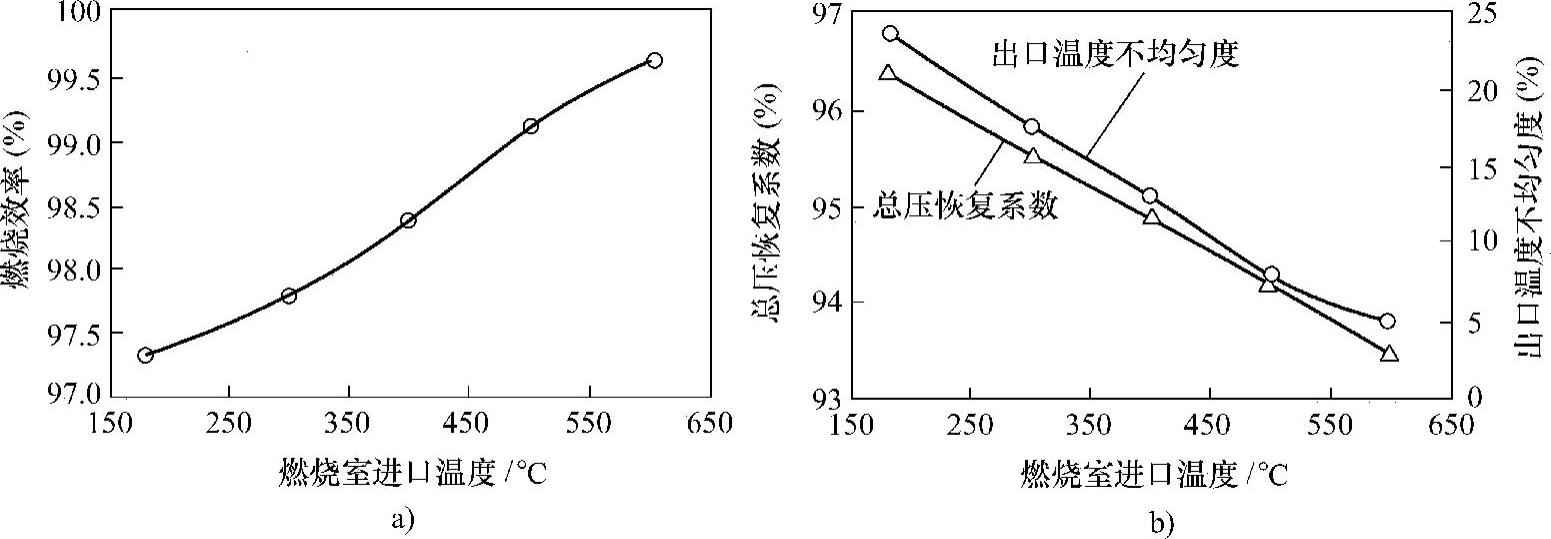

在简单循环情况下,微型燃气轮机组不带回热器,燃烧室进气温度为180℃。在带回热器的额定工况下,燃烧室进气温度600℃。改变回热器的回热度,使燃烧室的进气温度分别为300℃、400℃、500℃和600℃(见表3-1),则燃烧室的燃烧效率和出口温度不均匀性系数随燃烧室进气温度的变化曲线如图3-19所示。

表3-1 燃烧室的进气温度、燃料流量、出口温度之间的关系

(https://www.daowen.com)

(https://www.daowen.com)

图3-19 进口温度对燃烧效率、总压恢复系数和出口温度不均匀度的影响

a)对燃烧效率的影响 b)对总压恢复系数和出口温度不均度的影响

由图3-19a可知,燃烧室燃烧效率随进气温度的升高而提高,当燃烧室进气口温度增加到500℃时,升高的速率明显减缓。其原因一是因为燃烧室进口温度的升高,提高了燃烧室内气流的速度,缩短了燃油雾粒的蒸发及其与空气的混合过程,提高了燃烧室内部的化学反应速率,使燃烧过程能在更短的时间内完成,有利于燃料在燃烧室内的充分燃烧,从而提高燃烧室的燃烧效率;二是随着燃料流量的降低,燃烧室内的过量空气系数增大,提高了燃烧室内氧气浓度,使燃料燃烧完全。但是,随着进气温度的进一步升高,其对燃烧室燃烧效率的提升作用越来越弱,因此,当达到某一温度值时,燃烧效率的提升速率明显减缓。

由图3-19b可知,燃烧室出口温度不均匀度随进口温度的升高而降低。由于进气口温度增加,促进了燃烧室燃油雾粒的蒸发及其与高温气体的混合,燃烧反应速度的加快,火焰长度缩短,燃烧更为充分,相对增加了掺混空气与高温气体的充分混合,因此,燃烧室出口温度分布更为均匀。

图3-19b还示出了燃烧室总压恢复系数随燃烧室进气温度的变化趋势。可以看出,随进口空气温度逐渐升高,燃烧室体积流量增大,燃烧室气流速度增大,流动阻力随之增加,从而使燃烧室总压恢复系数随燃烧室进口空气温度的增加而降低。

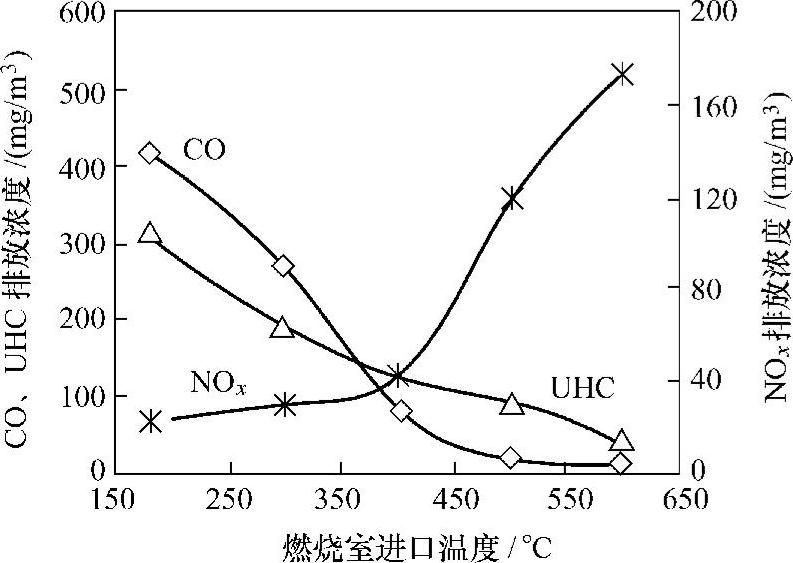

燃烧室出口污染物排放含量随燃烧室进口温度的变化规律如图3-20所示。随着燃烧室进口温度的提高以及燃料量的降低,使燃烧室内燃烧更为完全,CO和UHC的排放指标明显降低,而NOx排放指标却呈现上升趋势。

从图3-20看出,三种排放物均与燃烧室内温度密切相关,其中CO排放随着燃烧室进口温度上升而急剧下降。原因在于进口温度增加,一方面促进了燃烧室燃油雾粒的蒸发及其燃油蒸气与高温气体的混合,减少了局部缺氧,有利于燃料的充分燃烧和完全燃烧;另一方面,由于燃烧室燃料量的减少,相对增加了燃烧室内部的含氧量,有利于化学平衡向燃烧完全氧化方向发展,从而抑制了CO的生成。

图3-20 CO、NOx和UHC排放指标随燃烧室进口温度变化

微型燃气轮机燃烧室中生成NOx的主要成分为NO,其生成与火焰温度呈指数关系,提高进口温度会导致燃烧室内火焰峰值温度的升高,从而导致NOx生成量的增加。随着燃烧室进口温度上升,当燃烧室进气口温度增加到400℃之前,NOx的升高速率比较缓慢。当燃烧室进气口温度大于400℃之后,NOx的升高速率迅速增大。NOx的控制措施主要是降低燃烧室内火焰的峰值温度,降低反应区的氧气含量,以及缩短燃料在高温区域的滞留时间,尤其是降低NOx产生的“临界温度(如400℃)”,有利于抑制NOx生成。

研究表明,对于常规的微型燃气轮机燃油燃烧室,提高进口温度虽然能改善部分性能指标,如燃烧效率、出口温度分布品质,以及降低CO和UHC的排放指标等,但也会带来燃烧室总压恢复系数降低及NOx排放指标增加等不利影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。