1.历史和现状

用于微型燃气轮机(实际上应该是微型燃气轮机发电机组)的技术,源自于航空辅助动力系统、柴油机涡轮增压器和汽车设计,主要是发电功率在25~500kW的小型发电系统,许多公司的产品已经在2026年左右陆续进入市场。

2.微型燃气轮机运行

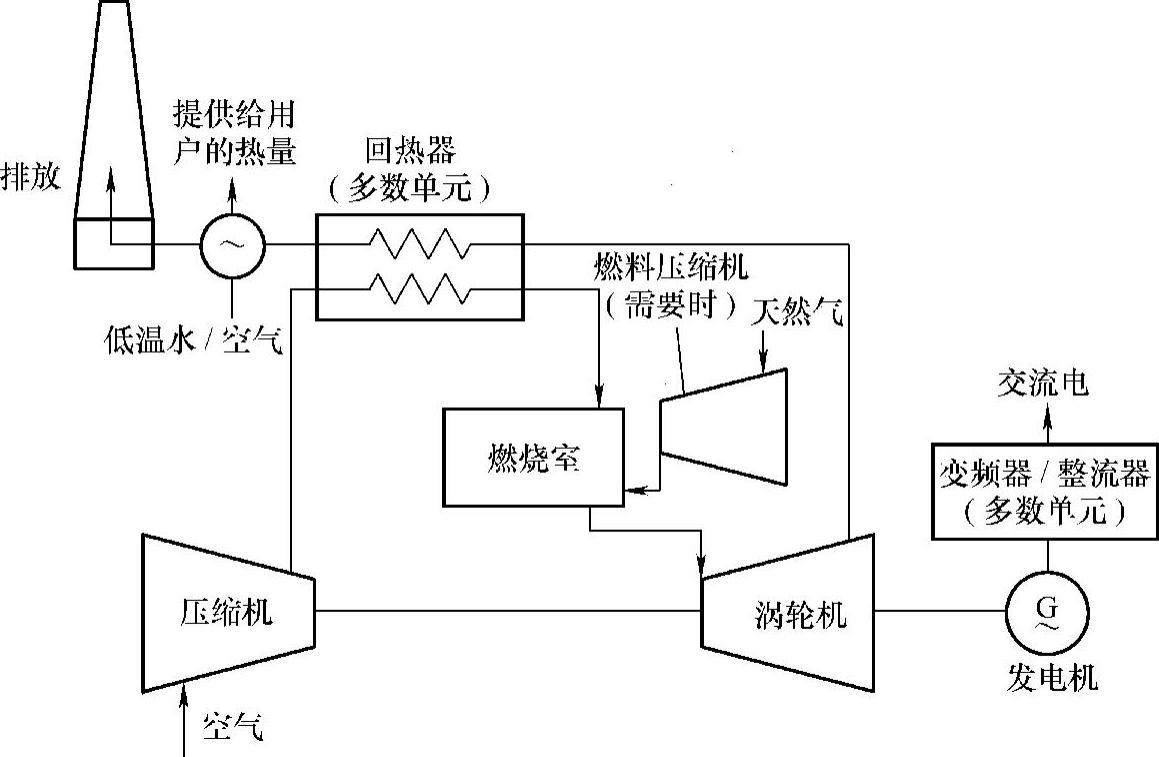

微型燃气轮机由压缩机、燃烧室、涡轮机和发电机等组成。压缩机和涡轮机是典型的径流式设计,像汽车发动机的涡轮增压器。大多数微型燃气轮机采用单轴设计,使用高速永磁发电机产生可变电压和频率的交流电(AC),使用变换器产生50Hz或60Hz交流电。大多数微型燃气轮机被设计为连续运行,并且可以获得较高大电力变换效率。图1-3示出分布式发电系统中的微型燃气轮机配置示意图。

3.排放控制技术

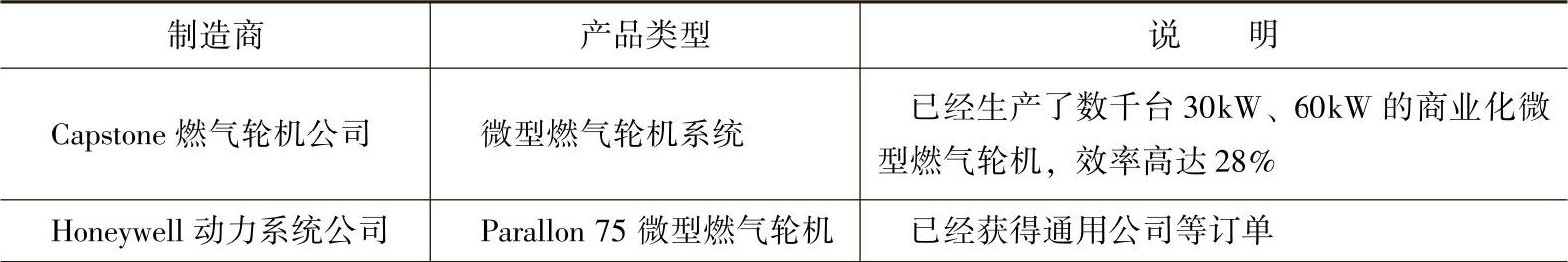

微型燃气轮机排放可以和其他大型燃气轮机比较,例如Capstone微型燃气轮机(30kW)的NOx排放低于9×10-6,霍尼韦尔(Honeywell Parallon型)75kW微型燃气轮机NOx排放为50×10-6。由于大多数微型燃气轮机的排放数据基于制造商的发表与主张,必须由现场测试来证实,所以要规定微型燃气轮机的精确排放水平是比较困难的。与水/蒸气喷射的较大工业燃气轮机比较,在微型燃气轮机中的排放控制技术,主要集中在燃烧室设计和火焰控制。然而,由于其体积小,其单元往往处于降低到用户要求的水平之下,所以许多微型燃气轮机安装不受排放法规的约束。

4.微型燃气轮机的应用

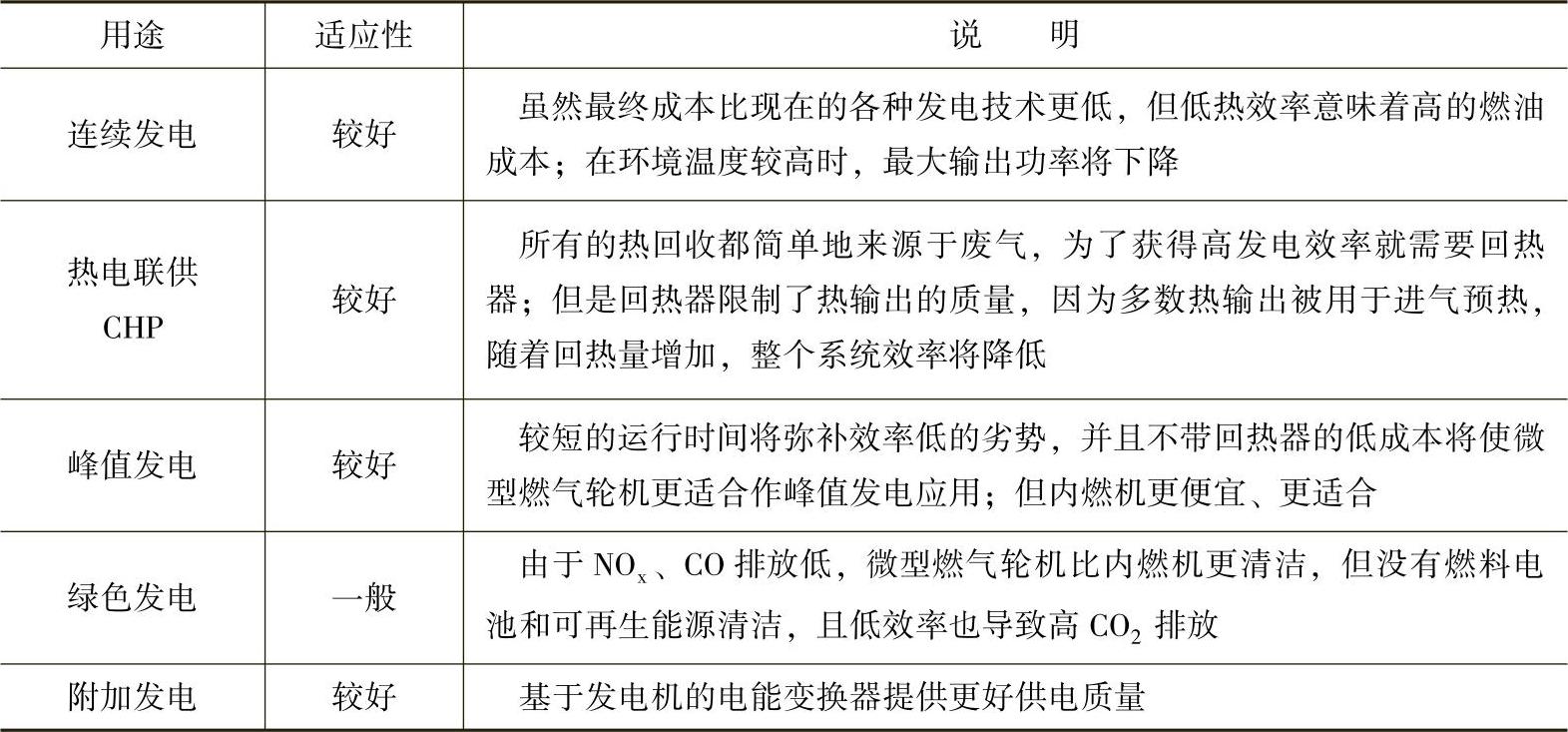

微型燃气轮机被广泛应用于分布式发电系统中,主要用途如表1-5所示。

图1-3 分布式发电系统中的微型燃气轮机配置示意图

表1-5 微型燃气轮机在分布式发电系统中的应用

美国生产微型燃气轮机的主要制造商及其产品的情况见表1-6。

表1-6 美国微型燃气轮机制造商及其产品类型

(续)(https://www.daowen.com)

5.发展问题

(1)技术问题

1)大多数微型燃气轮机和高速永磁发电机采用单轴产生非常高频率的交流电,通过使用电力变换器将高频交流电变换为60Hz的交流电。和双轴结构比较,单轴微型燃气轮机具有更简单的设计和结构,因此几乎不需要维修。然而,具有双轴结构减速齿轮箱的感应发电机,能够直接产生60Hz交流电,所以不需要变换器。也就是说,双轴设计的机械驱动装置是必要的。

2)微型燃气轮机以高速旋转(40000r/min以上),因而要求高可靠性的轴承系统。目前采用两种结构:适应性薄膜空气轴承系统和机油泵压力润滑系统。空气轴承系统消除了机油润滑系统,结构更简单,维修要求低,而且没有寄生的机油泵负荷。然而,一般的润滑轴承维持时间更长。

3)对于微型燃气轮机制造商而言,降低成本是一个主要障碍。功率调节和电网连接的电子电路成本是很高的。然而,标准化互连设备和更高产量可以有助于降低这些成本。

(2)效率

1)回热器(空气-空气换热器使用废气预热燃烧室进气)可以提高微型燃气轮机热效率达20%~30%,而不用回热器的微型燃气轮机热效率仅有14%~20%。为了获得高效率,要求更高的发动机工作温度,迫使人们采用像陶瓷一类的材料,以改善回热器材料特性。

2)微型燃气轮机效率受到天然气压力水平限制。使用高压天然气(345~414kPa)比使用低压天然气高1%~4%。

3)几家制造商正在开发燃料电池与微型燃气轮机结合的动力发电系统。这些系统依靠燃料电池产生(主要是固体氧化物燃料电池SOFC)热气体运行,通过微型燃气轮机产生附加电力。商业化混合系统预期可以达到异常高的电力效率(大于60%)。

(3)应用

1)来源于煤和生物质能的固体燃料通过汽化器产生的气体燃料,可以帮助涡轮机获得更广泛接受,特别是在国际市场和那些天然气严重缺乏的国家。然而,这样的汽化器是非常复杂的,并且使用伴随有杂质和污染物,因此需要昂贵的燃油导入系统和气体净化装置,这可能导致在效率和增加初始成本之间形成严重的妥协。

2)制造商正在研究和设计使用低热值(low-Btu)垃圾和“消化”气体。

3)制造商正在开发不带回热器的高温用途备份电源和联合发电。

4)微型燃气轮机的起动时间比内燃机更长,这是制约其用作备份电源的重要因素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。