学习目的

(1)了解T68 镗床的功能、主要结构和运行形式。

(2)熟悉构成T68 镗床的操纵手柄和电气元件的位置及功能。

(3)掌握T68 镗床控制电路的原理及基本操作方法、步骤。

教学目标

1. 知识点

(1)T68 镗床的功能、主要结构和运动形式。

(2)T68 镗床电气元件的位置、型号及功能。

(3)T68 镗床控制电路的工作原理。

(4)T68 镗床的基本操作和调试方法。

2. 能力点

(1)掌握T68 镗床的运动形式。

(2)掌握T68 镗床电路的结构。

一、镗床的分类、作用及特点

镗床是一张精加工机床,主要用于加工精度要求高的孔或孔与孔间距要求精确的工件,即用来进行钻孔、扩孔、铰孔等。使用一些附件后,可以车削圆柱表面、螺纹,装上铣刀还可以进行铣削。因此,镗床的加工范围非常广泛。

二、T68 镗床的主要结构及型号意义

1. 镗床的结构

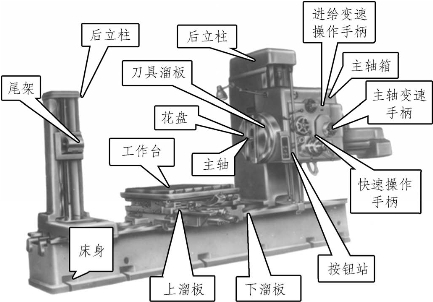

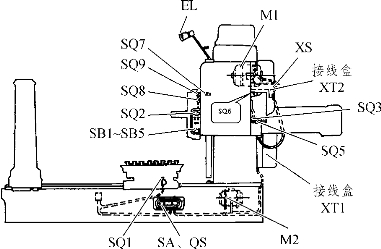

T68 型卧式镗床主要由床身、上溜板、下溜板、主轴箱、前立柱、后立柱、尾架和工作台等部分组成,如图3-27 所示。

图3-27 T68 镗床结构

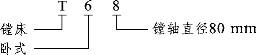

2. 镗床型号意义(见图3-28)

图3-28 镗床型号意义

三、T68 镗床主要运动形式

1. 主运动

镗床主轴和花盘的旋转运动。

2. 进给运动

镗床主轴的轴向进给,花盘上刀具滑板的径向进给,工作台的横向和纵向进给,主轴箱沿前立柱导轨的升降运动。

3. 辅助运动

镗床工作台的回转,后立柱的轴向水平移动,尾座的垂直移动及各部分的快速移动。

机床的主体运动及各种常速进给运动都由主轴电动机来驱动,但机床各部分的快速进给运动由快速进给电动机来驱动。

四、T68 镗床操作实施

任务实施具体可分为以下三个步骤:

第一步:熟悉T68 镗床的主要结构和运动形式。

第二步:在教师的示范、指导和监护下,完成对镗床的操作训练。

第三步:完成操作训练后,对电气设备(特别是对电动机)进行保养和维护。

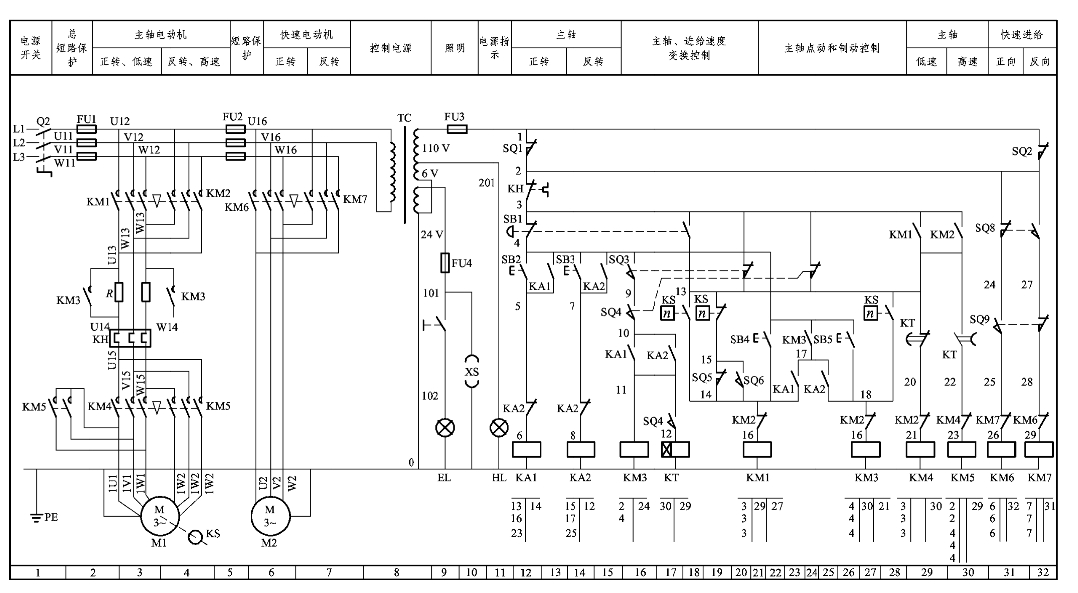

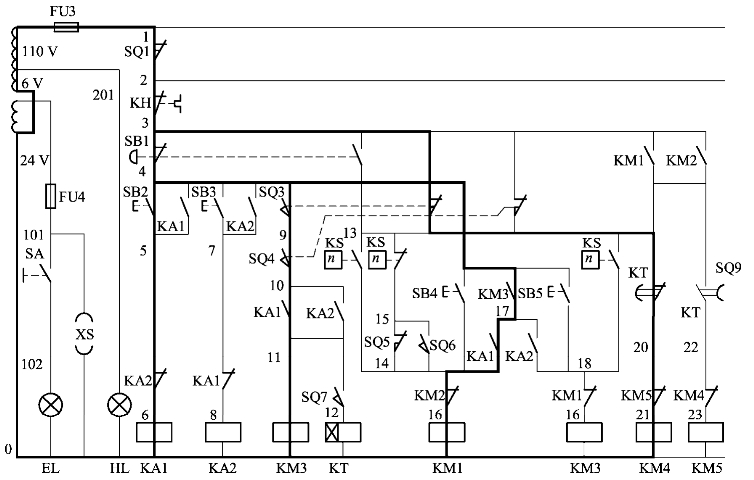

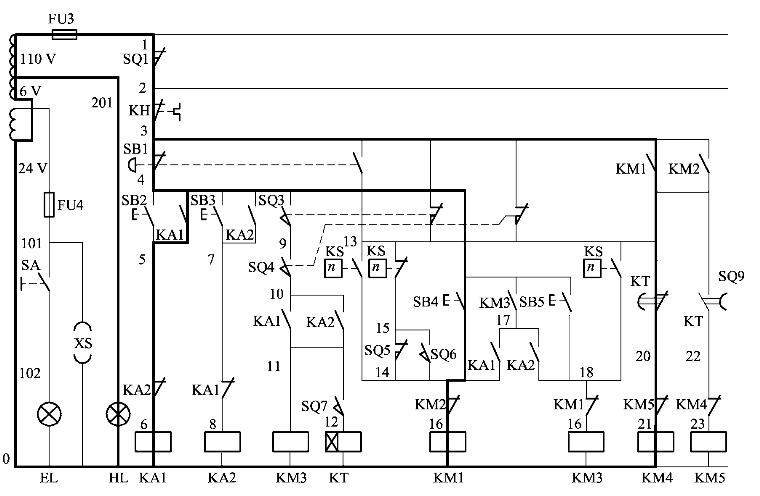

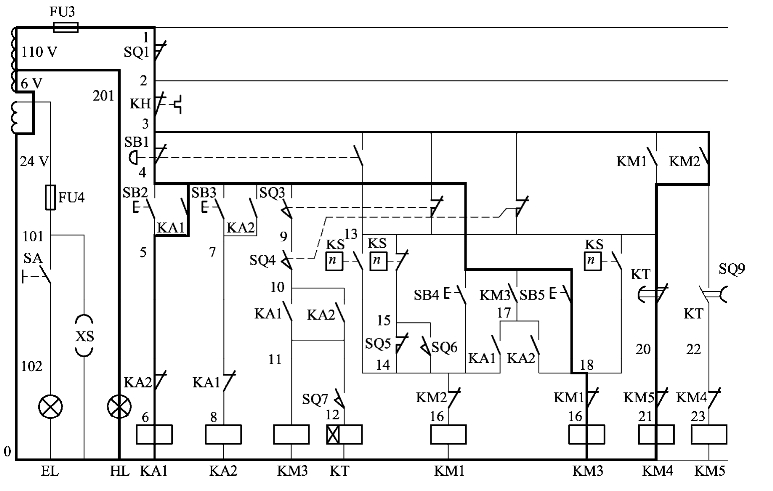

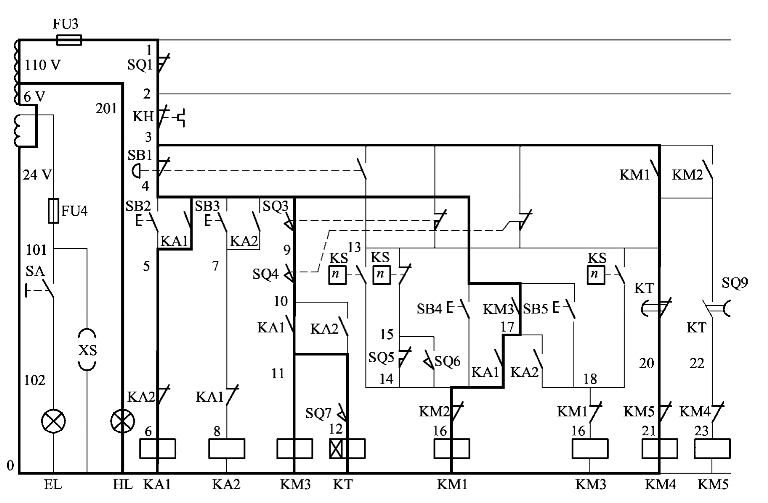

图3-29 T68 镗床电气原理图

任务实施过程中应注意:操作前学生需进行安全注意事项及操作步骤的学习,以保证操作过程的安全性及操作步骤的正确性。

通过学习T68 镗床的主要结构和运动形式,为普通镗床的操作及维护保养打下基础。镗床的操作训练是让学生理解镗床工作过程的一个重要环节,可以使学生充分理解普通镗床的具体操作步骤以及工作的整个流程,并同时帮助学生更好地理解和掌握下一课题中主轴电动机维护的相关知识。教学中,指导教师可先做操作示范,让学生认真观察并学习教师操作的先后顺序。

操作中,要做好安全保护措施,如戴安全帽,穿工作服等,确保操作的安全性。要遵守操作规程,严格按操作步骤进行操作,确保操作的正确性。操作要在指导教师的监护下进行,指导教师要时刻观察学生的动态,如发生电气异常情况必须立即切断电源,以确保人员和设备的安全。

操作后,教师总结学生在操作过程中遇到的各种问题,学生分组进行讨论。通过小组讨论学习,加深学生对T68 镗床操作与维护保养相关知识的认识,充分培养学生分析、解决问题的能力,最终完成认识T68 镗床的教学目标。

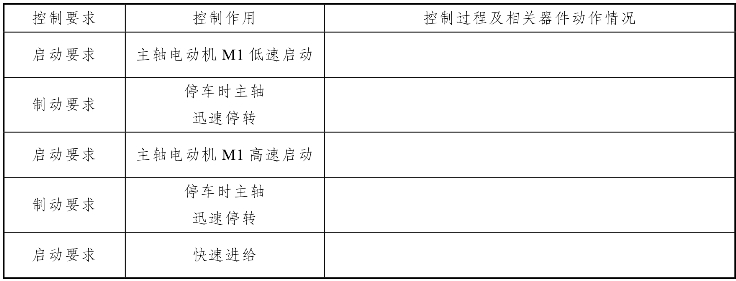

学生操作实训挂板后,根据观察到的现象参考相关知识填写表3-19 和3-20。

表3-19 主轴电动机M1 的控制

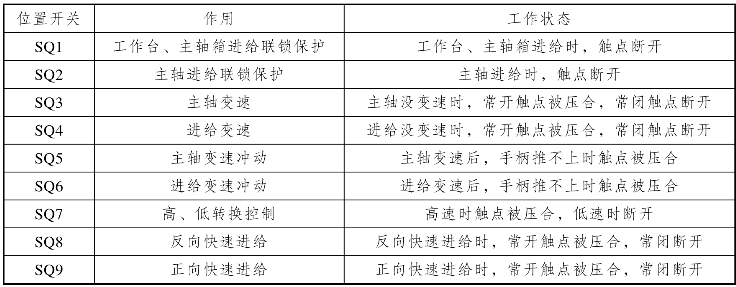

表3-20 位置开关的作用及工作状态

相关知识

电路分析

一、主电路分析

主轴电动机M1 是一台双速电动机,用来驱动主轴旋转运动和进给运动。接触器KM1、KM2 分别实现正、反转控制。接触器KM3 实现制动电阻R 的切换。KM4 实现低速控制和制动控制,使电动机定子绕组接成三角形(△接法),此时的电动机转速n=1 440 r/min。KM5 实现高速控制,使电动机M1 定子绕组接成双星形(YY 接法),此时的电动机转速n=2 880 r/min。熔断器FU1 作为短路保护,热继电器KH 作为过载保护。

(一)主轴电动机M1 的控制

1. 主轴电动机M1 正、反向启动控制(www.daowen.com)

主轴电动机M1 正向启动低速控制电路如图3-30 所示。

图3-30 主轴电动机M1 正向起功低速控制电路

2. 主轴电动机M1 正、反向点动控制

主轴电动机M1 正向点动控制电路如图3-31 所示。

主轴电动机M1 反向点动控制电路如图3-32 所示。

3. 主轴电动机M1 正反转高速控制

为了减小启动电流,主轴电动机先低速全压启动,延时后转为高速运行。低速时,主轴电动机M1 定子绕组采用△接法,高速时,M1 定子线组采用YY 接法,如图3-33 所示。

高速控制时,将变速机构转至“高速”位置,压下位置开关SQ7,其常开触头SQ7(11—12)闭合。

图3-31 主轴电动机M1 正向点动控制电路

图3-32 主轴电动机M1 反向点动控制电路

图3-33 主轴电动机M1 正反转高速控制

4. 主轴电动机M1 制动控制

T68 型镗床主轴电动机停车制动采用由速度继电器KS、串联电阻的双向低速反接制动,若主轴电动机M1 为高速运行时,则先转为低速然后再进入反接制动。

1)主轴电动机M1 低速正转反接制动控制

主轴电动机M1 低速正转运行时,速度继电器KS 常开触头(13—18)已经闭合,为主轴停车反接制动做好准备。

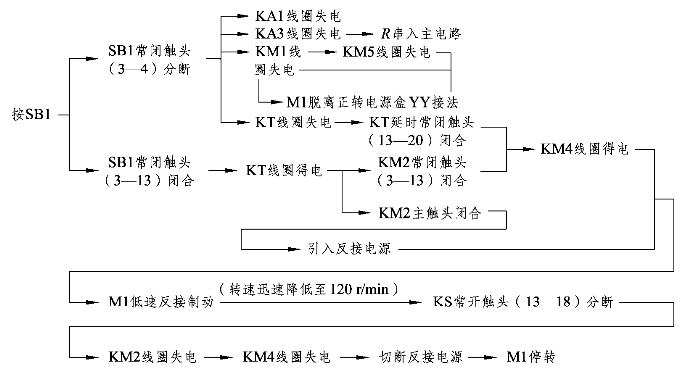

停车时按下停止按钮SB1,SB1 常闭触头先分断(3—4),中间继电器KA1 线圈失电,KA1 常开触头(10—11)恢复断开,接触器KM3 线圈失电,KM3 主触头分断,主电路串入制动电阻R,KM3 常开触头(4—17)恢复断开,接触器KM1 线圈失电,KM1 常开触头(3—13)恢复断开,接触器KM4 线圈失电,KM1 联锁触头(18—19)恢复闭合,解除对接触器KM2 的联锁;

SB1 常开触头(3—13)后闭合,接触器KM2 线圈得电,KM2 常开触头(3—13)闭合,接触器KM4 线圈得电,主轴电动机M1 因接入反接电源而进入低速反接制动,当M1 的转速接近零时(低于120 r/min),速度继电器KS 的常开触头(13—18)恢复断开,接触器KM2、KM4 随即失电,反接制动结束。

2)主轴电动机M1 高速正转反接制动控制

主轴电动机M1 高速运行时,位置开关SQ7 常开触头(11—12)闭合,KA1、KM3、KM1、KT、KM5 等线圈均已得电动作,KS 常开触头(13-18)闭合,为停车时的反接制动做好准备。

停车时,按下停止按钮SB1,反接制动工作原理分析如图3-34 所示。

图3-34 反接制动工作原理

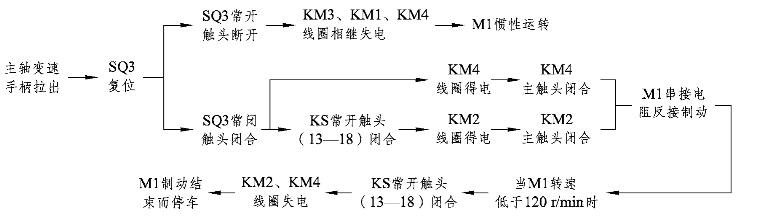

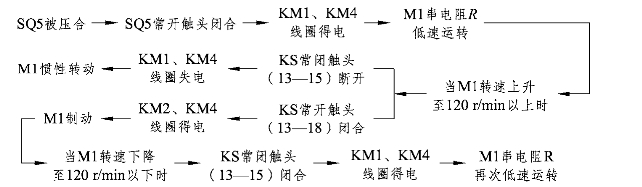

5. 主轴电动机M1 变速冲动控制电路工作原理

主轴在运转过程中,如果要变速,可以不按停止按钮直接进行变速。设主轴在正转低速运行状态,此时速度继电器KS 的常开触头(13—18)处于闭合状态。将主轴变速操作手柄拉出,受主轴变速操作手柄压合的位置开关SQ3 复位,SQ3 常开触头(4—9)断开,SQ3 常闭触头(3—13)闭合,主轴电动机M1 进入停车制动,控制过程如图3-35 所示。

图3-35 变速控制工作原理

如果齿轮没有啮合好,主轴变速手柄就推不进。此时,SQ3 仍没有被压合,而主轴变速冲动位置开关SQ5 被压合,主轴进入变速冲动控制,其工作过程如图3-36 所示。

图3-36 变速冲动控制工作原理

如此循环下去,直到齿轮啮合好,主轴变速手柄推上,SQ5 复位断开,SQ3 被压合,变速冲动才结束。

(二)快速进给电动机M2 的控制

快速进给电动机M2 用来驱动主轴箱、工作台等部件快速移动,它由接触器KM6、KM7分别控制实现正反转,由于短时工作,故不需要过载保护,熔断器FU2 作为短路保护。

T68 镗床各部件的快速移动是由快速移动选择手柄控制,快速移动电动机M2 拖动,运动部件的运动方向是由快速移动操作手柄操纵。快速操作手柄有“正向”“反向”“停止”3 个位置。

首先扳动进给选择手柄,接通相关离合器,挂上相关方向的丝杆,然后再扳动快速进给操纵手柄,选择进给部件的进给方向,同时由快速进给操纵手柄压动位置开关SQ8 或SQ9,控制接触器KM6 或KM7 线圈动作,使快速移动电机M2 正转或反转,拖动相关部件作快速移动。

控制过程如下:

(1)将快速进给手柄扳到“正向”位置,压动SQ9,SQ9 常闭触头断开,实现对KM7 的联锁,SQ9 常开触头(24—25)闭合,KM6 线圈经(1—2—24—25—26—0)得电动作,快速移动电动机M2 正向转动。

(2)将快速进给手柄扳到中间位置,SQ9 复位,KM6 线圈失电释放,M2 停转。

(3)将快速进给手柄扳到“反向”位置,压动SQ8,SQ8 常闭触头断开,实现对KM6 的联锁,SQ8 常开触头(2—27)闭合,KM7 线圈经(1—2—27—28—29—0)得电动作,快速移动电动机M2 反向转动。

(三)主轴箱、工作台和主轴进给联锁

为防止工作台、主轴箱与主轴同时进给,损坏镗床或刀具,在电气线路上采取了相互联锁措施。联锁是通过两个并联的限位开关SQ1 和SQ2 来实现的。

当工作台或主轴箱的操作手柄扳在机动进给时,压动SQ1,SQ1 常闭触头(1—2)分断;此时如果将主轴或花盘刀架操作手柄板在机动进给时,压动SQ2,SQ2 常闭触头(1—2)分断。两个限位开关的常闭触头都分断,切断了整个控制电路的电源,于是M1 和M2 都不能运转。

二、控制电路分析辅助控制线路(照明、指示电路)工作原理分析

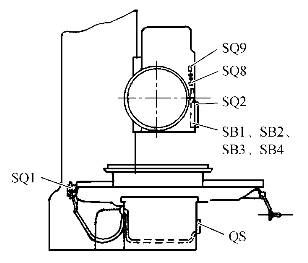

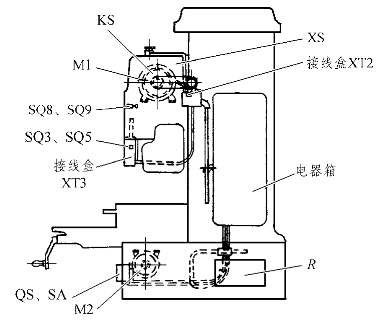

控制变压器TC 的二次侧分别输出24 V 和6 V 电压,作为镗床照明灯和指示灯的电源。EL 为镗床的低压照明灯,由开关SA 控制,FU4 作短路保护;HL 为电源指示灯,当镗床电源接通后,指示灯HL 亮,表示机床可以工作。T68 型镗床的各视图如图3-37~3-39 所示。

图3-37 T68 型镗床电器位置主视图

图3-38 T68 型镗床电器位置左视图

图3-39 T68 型镗床电器位置右视图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。