1.锯削

(1)锯削工具 用手锯对工件或材料进行切割的操作叫做锯削。锯削所用的工具是手锯,由锯弓和锯条所构成。锯弓又分为固定式和可调式两种。其中,可调式锯弓通过调节可安装几种不同长度的锯条。手锯的锯条又分细齿(1.1mm)、中齿(1.4mm)和粗齿(1.8mm)等几种。一般细齿锯条通常被用来锯割硬金属材料和薄板材料,如角铁、工具钢、合金钢和各种管子等;而粗锯条则用来锯削较软的金属材料,如铜、铝、铸铁等。

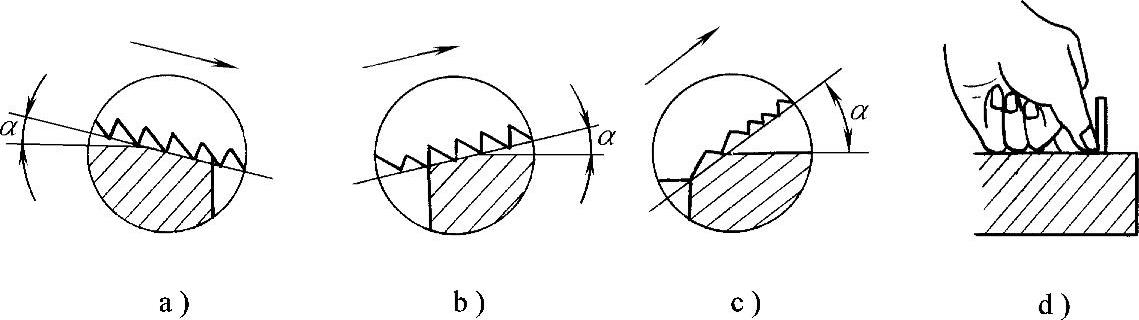

(2)锯削要领 锯削操作时,右手握锯柄,左手轻扶锯弓前端。锯削运动中,手锯在正程前进时进行切削,此时,其压力与推力均由右手施加,左手起辅助作用;回程时不切削,不加压力。锯削一般采用小幅度上下摆动的形式,行程一般为锯条长度的2/3~3/4;往返频率一般在30~60次/min。锯削硬材料时要加大压力且放慢速度,对软材料则相反。锯削时起锯的方法如图1-5所示。

(3)锯削注意事项

1)锯条安装时要保证齿尖方向朝前,且锯条安装不宜过松或过紧,否则容易崩断伤人。

2)锯削时工件一般夹在台虎钳左侧,以便左手辅助操作。工件要夹紧夹牢,且伸出台虎钳侧口不宜过长,一般锯缝离侧口20mm左右为宜,且与钳口侧面平行。

图1-5 起锯方法

a)远起锯 b)近起锯 c)起锯角度太大 d)用拇指挡住锯条起锯

3)锯削时要注意安全,工件即将锯断时锯削幅度及压力均要减小,此时可用左手扶住工件,避免掉下砸伤脚。

2.钻孔

(1)钻床及钻孔 用钻头在实体工件上加工孔的方法叫做钻孔。钻床是钻孔常用的工具。金属钻孔常用台式钻床(简称为台钻)和立式钻床(简称为立钻),其中,台钻钻孔直径不大于12mm;立钻用来钻中型工件的孔,其钻孔直径有25mm、35mm等。

用钻床钻孔时,将工件装夹在钻床工作台上固定不动,把钻头装在钻床主轴上。在钻孔过程中,钻头一方面绕自身轴线旋转切削金属,称为切削运动;另一方面沿钻头轴线向下作直线运动,称为进给运动。

(2)钻孔操作步骤

1)开车:接通电源,调整主轴使钻头对准钻孔中心位置。

2)试钻一个浅孔,发现偏心要及时纠正。

3)开放切削液开始钻孔。

(3)钻孔注意事项

1)钻孔时应戴好安全帽,并穿胶鞋以防触电,不准带布手套或线手套。清除金属切削碎屑时,应用刷子而不得用手。

2)钻通孔时,当孔即将钻透时必须减小进给量,此时必须改为手动进刀。

3)如孔径超过30mm时,要分两次钻成。先钻一个小孔,小孔直径应超过大钻头的横刃宽度。(www.daowen.com)

4)钻不通孔时应根据所需孔深,调整钻床主轴的挡铁。

5)在硬材料上钻深孔时,要不断地将钻头抽出孔外,以利排屑。

6)钻床需要变速时必须先停车。

7)拆装钻头时,必须用钥匙而不得用敲打的方法。

8)钻床在使用过程中,工作台面要保持清洁。钻孔时必须使钻头通过工作台面上的让刀孔或垫上垫板,以免钻坏工作台面。钻床滑动面及工作台要经常擦净,并对各动滑面和注油孔注润滑油。

3.攻螺纹

(1)攻螺纹及攻螺纹工具 攻螺纹是用丝锥在金属圆孔内壁上加工出螺纹的工作。攻螺纹所用的工具是丝锥与扳手,常用的丝锥有头锥、二锥和三锥。

(2)攻螺纹操作要领

1)攻螺纹前要先在工件上划线和钻底孔,若工件为韧性材料,则钻孔直径要较螺纹小径稍大些;然后,要在螺纹底孔的孔口处倒角,若底孔为通孔,则两孔口处都要倒角。

2)攻螺纹要用头锥起攻。起攻时,一手按住扳手中部,沿丝锥中心线用力下压,另一手配合作顺向旋进进行切削;也可两手握住扳手两端,两手要同时施加适当均匀的压力和旋转力进行顺向旋转切削。起攻时若压力不足则会出现滑牙,当攻入4~5圈后可逐渐减小压力。

3)为确保丝锥中心线与底孔中心线重合,当攻入2~3圈后,要用角尺从前后、左右不同方向进行检查。

4)攻螺纹时,必须先用头锥攻削,再用二锥和三锥进行扩大和修光螺纹。若在较硬的材料上攻螺纹时,可用头锥二锥交替使用。在攻螺纹过程中,丝锥要经常反转1/4~1/2圈,以利排出切削碎屑。

5)在韧性材料上攻螺纹时,要用切削液,以减小切削阻力。

4.套螺纹

(1)套螺纹及套螺纹工具套螺纹是用板牙在圆柱形工件上加工出螺纹的工作。套螺纹的工具是圆板牙与铰杠。

(2)套螺纹操作要领

1)将套螺纹圆杆顶端倒角15°~20°,以利于板牙切入。圆杆直径要较螺纹大径小0.2~0.4mm。

2)将待套螺纹的圆杆工件夹在V形块或软钳口内,要夹正夹固,露出部分要尽量短些,以增大固定程度。

3)套螺纹时,必须使板牙与圆杆垂直。两手握住铰杠两端,同时施加适当的旋转力与压力,按顺时针方向转动铰杠进行切削。开始时,如果压力不足,会造成滑丝,待套入3~4个牙后,可不加压力而直接转动铰杠。同时也要将板牙随时倒转90°~180°,以便将切削碎屑排出。

4)套螺纹时,应根据材料的性质适当选择切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。