(一)不锈钢(或碳钢)与钼的焊接性

不锈钢(或碳钢)与钼及钼合金的焊接构件,在实际生产中应用较多。但由于钼及钼合金与钢的物理性能相差较大,在焊接过程中出现很多问题。

1)钢与钼焊接时,主要取决于钼及钼合金的成分和性能,钼及钼合金与钢焊接时,当加热到400℃时,发生轻微的氧化;在600℃以上时,迅速氧化成MoO3化合物。氧在钼中的溶解度很小,当氧含量增加时,所形成的氧化物沿晶界析出,其他杂质的化合物脆性也析出晶界,使焊接难以进行。

2)焊接钢与钼时,靠近钼母材金属侧,容易出现高硬度和高脆性区,其宽度可达0.5~3μm。靠近钢母材金属侧的脆性倾向小。焊后冷却速度快,钼母材金属侧会出现马氏体组织,导致焊缝热影响区及接头区脆化,在焊接应力的作用下会严重地增加接头产生裂纹的倾向,所以,钼与钢的焊接性比较差。

3)钢与钼焊接的异种焊缝金属由三部分组成,且焊缝成分不均匀。靠近钢母材侧是由钢与金属间化合物组成的双相组织,其硬度急剧上升;靠近钼母材侧是由金属间化合物组成的双向组织,硬度也急剧上升;焊缝中间是由钼与钢之间的金属间化合物所组成,硬度同样也是很高。这些是钼与钢焊接难点。

(二)不锈钢(或碳钢)与钼的焊接工艺(www.daowen.com)

钢与钼可采用氩弧焊、电子束焊和气体保护焊等焊接方法,均可实现熔焊-钎焊接头。这种焊接工艺的实质是使钢母材侧熔化金属较多,而钼母材侧只是加热增加温度而不熔化或熔化很少,用被焊钢的液态金属浸润钼形成钎焊焊缝。这就避免了钢中碳与钼形成又硬又脆的化合物,使接头区脆化问题得到解决。

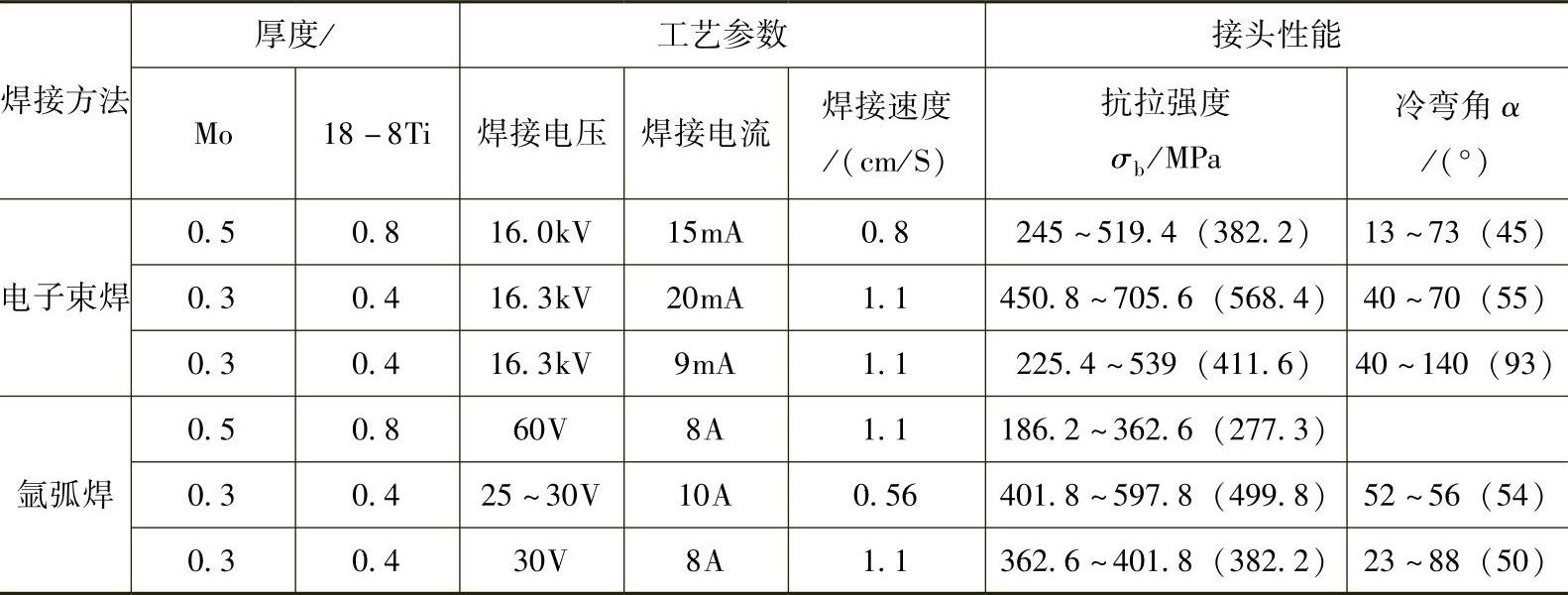

为了提高钢与钼的接头性能,还可以采用加中间过渡层的方法。焊接工艺虽然复杂,但其焊接性良好。焊前对焊件表面的处理极为重要,焊接工艺必须严格控制,表5-93列出了采用电子束焊和氩弧焊对不锈钢与钼进行熔焊-钎焊的焊接参数和接头力学性能。

表5-93 不锈钢与钼电子束焊、氩弧焊熔焊-钎焊焊接参数及接头力学性能

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。