镍及镍合金具有良好的强度、塑性及可贵的耐热性和耐蚀性,在石油化工、核能装置上应用较多。采用不锈钢(或碳钢)与镍及镍合金的焊接构件,关键部位用镍及镍合金,而其他部位用普通结构钢或不锈钢,可以大量节省昂贵的镍。不锈钢(或碳钢)与镍及镍合金焊接时,焊缝中主要化学成分是铁和镍,它们能够互溶,不形成金属间化合物,有利于焊接。

(一)焊接性

不锈钢(或碳钢)与镍及镍合金焊接的主在问题是气孔和热裂纹。

1.气孔

焊缝中产生气孔的原因:焊接时液态金属中溶解较多的氧,氧在高温时将镍氧化形成NiO。NiO能与液体金属中氢和碳发生下列反应:

NiO+2H══Ni+H2O↑

NiO+C══Ni+CO↑

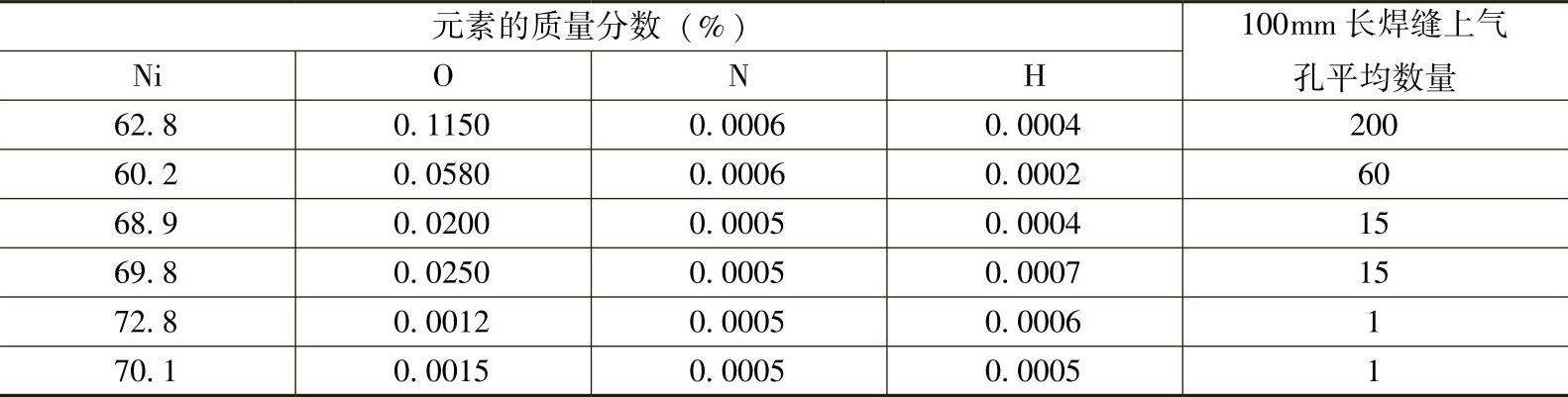

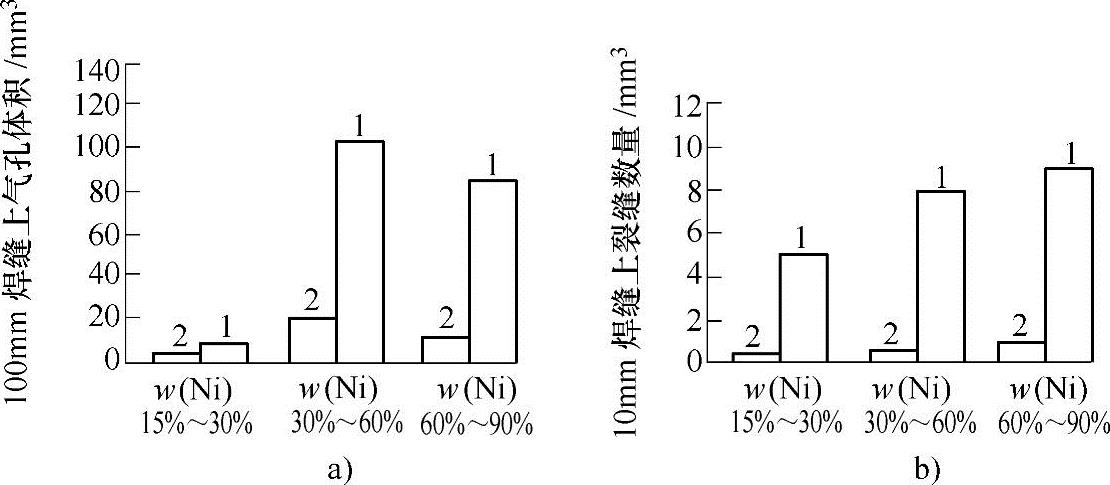

由于镍-铁合金的凝固时来不及溢出,残留在焊缝中气体就形成气孔。在纯镍与碳钢埋弧焊时,铁镍焊缝中气体含量对气孔倾向的影响见表5-86。从表中可知:氮和氢变化不大的情况下,焊缝中氧含量越多,焊缝中气孔数量越多。在埋弧焊时,与焊剂种类也有关系,如图5-37a所示。从图中可以看出,焊缝金属中镍含量相同时,无氧焊剂的抗气孔性能优于低硅焊剂;当焊缝金属中w(Ni)为30%~60%时,用低硅焊剂焊成的焊缝所形成的气孔的体积为用无氧焊剂的5~6倍。

表5-86 铁镍焊缝中气体含量对气孔倾向的影响

此外,焊缝金属中的镍铁比和其他合金元素对焊缝形成气孔的倾向也有影响。氧在液态镍中的溶解度大于在液态铁中的溶解度,而氧在固态镍中的溶解度却比固态铁中小。因此,氧的溶解度在镍结晶时的突变比在铁结晶时突变更为显著。从图5-37a中可以看出,当焊缝中镍量较少时[w(Ni)为15%~30%],气孔倾向较小;镍含量大时,气孔的倾向较大。然而,随着焊缝中的w(Ni)提高到60%~90%时,气孔形成倾向有所降低,这是由于焊缝金属中熔入不锈钢量减少,碳含量也相应减少,所以形成一氧化碳的气孔倾向就降低了。

图5-37 焊缝含镍量和焊剂氧化能力对气孔和裂纹倾向的影响

a)气孔倾向 b)热裂纹倾向

1—低硅焊剂 2—无氧焊剂

在钢与镍及镍合金焊接时,焊缝中若含有锰、铬、钼、铝、钛等合金元素或复合合金,能提高焊缝金属抗气孔的能力。这是由于锰、钛和铝等具有脱氧作用,而铬和锰能提高气体在固态金属中的溶解度,铝和钛还能把氮固定在稳定的化合物中,所以均能提高焊缝金属的抗孔能力。这样,06Cr18Ni11Ti不锈钢与镍及镍合金焊接的焊缝金属,其抗气孔能力要比碳钢与镍及镍合金焊接的焊缝金属高得多。

2.热裂纹

热裂纹是熔池结晶过程中形成低熔点共晶体引起的。

高镍焊缝具有树枝状组织,在粗大晶粒的边界上,集中了一些低熔点共晶体(Ni-S,Ni-P和Ni-NiO的共晶体),削弱了晶粒间的联系,降低了焊缝金属的抗裂性能。此外,单相奥氏体焊缝中,当镍含量增加时,晶粒显著长大,也促进裂纹的产生。从图5-37b中还可以看到采用无氧焊剂时,由于焊缝中氧、硫和磷等有害杂质的减少,特别是氧含量的急剧降低,裂纹倾向减少。可以认为,无论从抗气孔性能方面,还上从抗裂性能方面看,优质的焊接材料和良好的保护及脱氧是十分重要的。

在焊缝中,含有锰、铬、铝、钛、铌等合金元素均能提高焊缝金属的抗裂性能。其中锰、铬、铝、钛和铌均为变质剂,能细化焊缝组织,并打乱其结晶的方向性;铝和钛还是强烈的脱氧剂,能降低焊缝金属中氧的含量;锰还具有一定脱硫作用,能与硫形成难熔的MnS,从而减少硫的有害作用。由此分析,不锈钢与镍及镍合金焊接时,其抗裂性能优于碳钢与镍及镍合金的焊接。

(二)焊接方法

不锈钢(06Cr18Ni11Ti)与镍及镍合金熔焊的方法有焊条电弧焊、埋弧焊、气体保护焊、等离子弧焊和脉冲激光焊等。(www.daowen.com)

1.焊条电弧焊

1)为了保证焊接接头的质量,选用焊接材料要使焊缝金属中w(Ni)>40%,并使w(Mn)为1.8%~2.0%和w(Mo)为3.4%~4.0%,此时焊缝具有较高的抗气孔和抗热裂纹的性能,焊接接头也具有优良的力学性能。同时,还必须严格限制焊接材料中硫和磷的含量。

2)焊接坡口的角度应为60°~80°。

3)焊前要将两种金属待焊处仔细清理,去除油污和杂质,露出金属光泽,不能有水迹。

4)焊接时电弧应稍偏不锈钢一侧,选用小的热输入,有利于细化晶粒,防止裂纹的形成。

2.埋弧焊

不锈钢06Cr18Ni11Ti与纯镍焊接时,焊缝不会出现马氏体组织,所以焊接接头的力学性能比较好。例如,用热输入比较大的埋弧焊焊接不锈钢06Cr18Ni11Ti与纯镍时,焊接接头抗拉强度可达500~600MPa,冲击韧度为240~300J/cm2,冷弯角达180°不裂。

3.气体保护焊

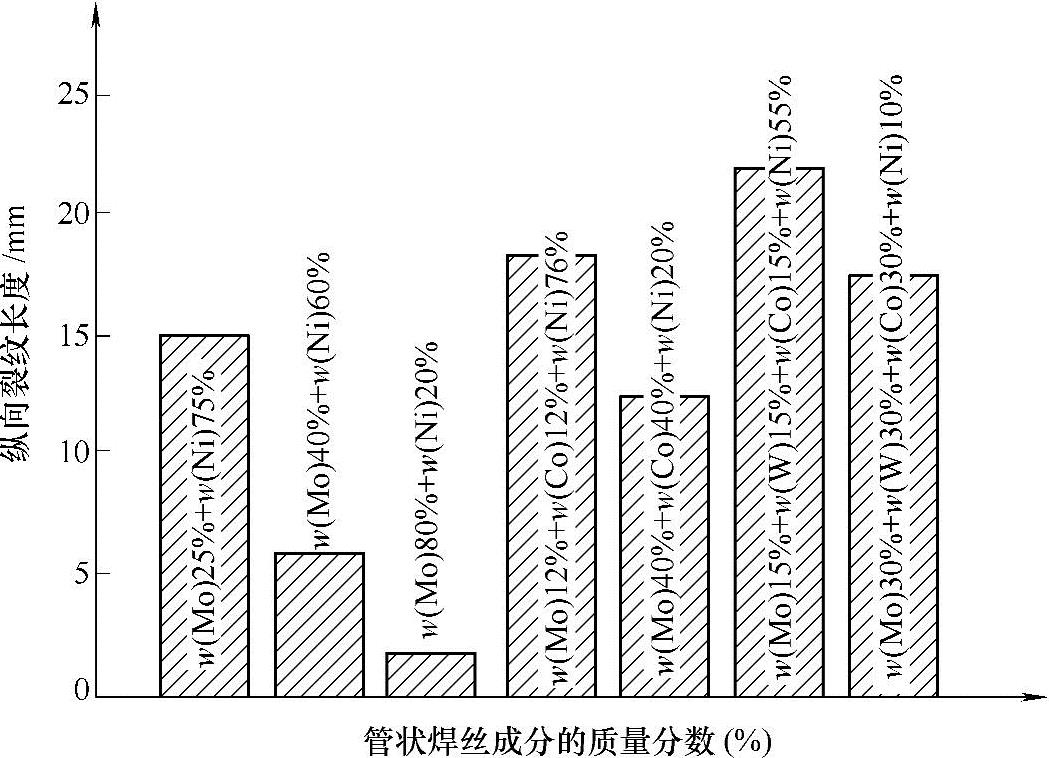

(1)管状焊丝焊接 不锈钢06Cr18Ni11Ti与镍基热强合金Cr20Ni80焊接时,选用不同的管状焊丝成分(管材为Cr20Ni80),对焊缝金属热裂倾向的影响如图5-38所示。试验结果表明:提高抗裂性能最有效的方法是用钼对焊缝金属合金化,当焊缝中w(Mo)达到6.5%时,几乎完全可以消除热裂纹。考虑到母材金属稀释的影响,管状焊丝中w(Mo)为30%左右。用氩弧焊焊接不锈钢06Cr18Ni11Ti与镍基热强合金Cr20Ni80时,通常采用下列3种管状焊丝都能获得优质的焊接接头,其管状焊丝的化学成分的质量分数(%)为:①Cr10~12,Ni58~60和Mo30;②Cr10~12,Ni63~65和Mo25;③Cr12~15,Ni65~68和Mo20。

图5-38 管状焊丝成分对焊缝热裂纹倾向的影响

(2)实芯焊丝焊接 对不锈钢与镍基合金进行气体保护焊时,气体保护可选用Ar、He或Ar+He混合气,为了消除焊缝金属中气孔,可以用体积分数为95%Ar+5%He混合气体。要求Ar和He气体纯度不小于99.5%(体积分数)。

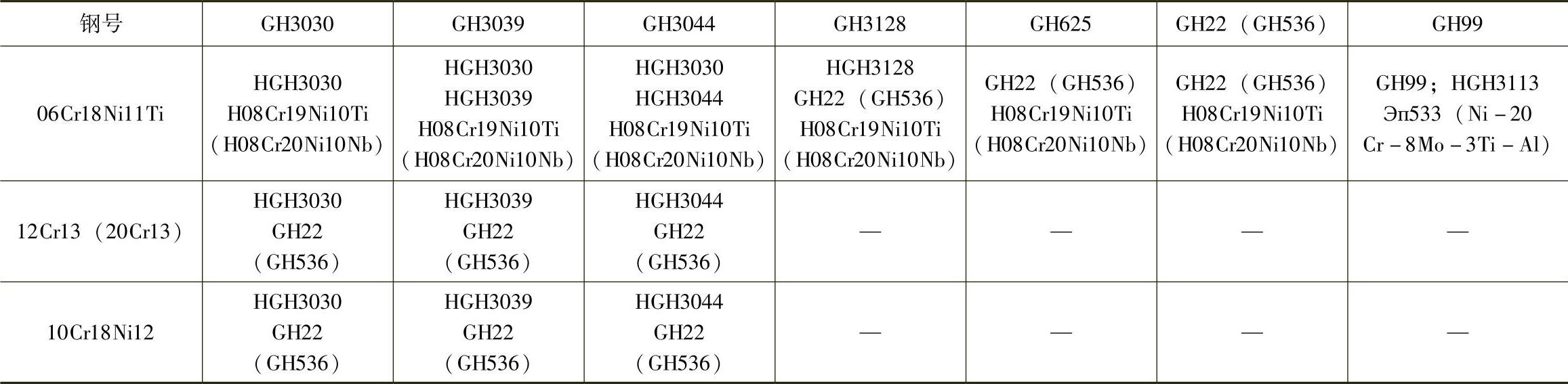

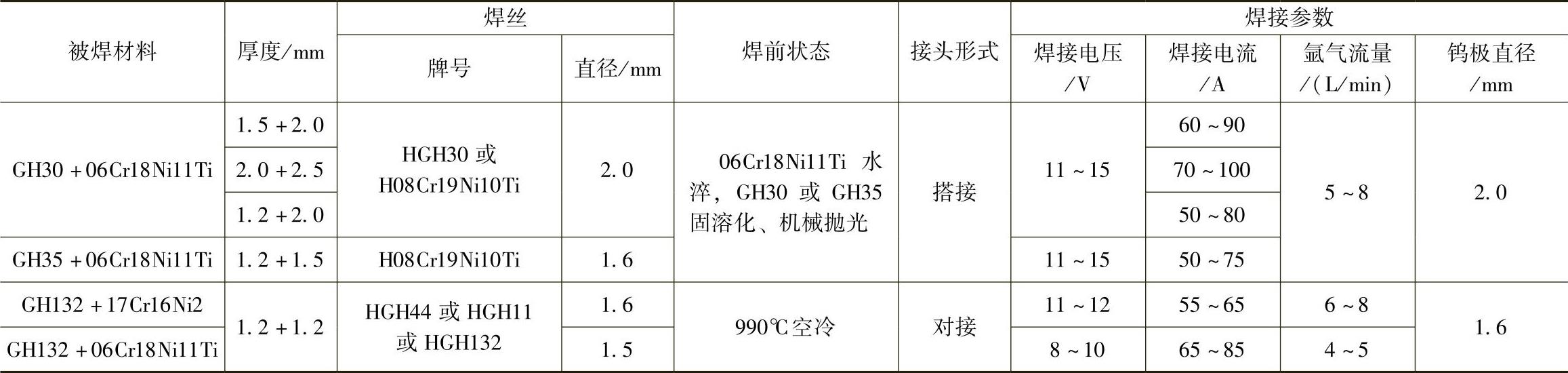

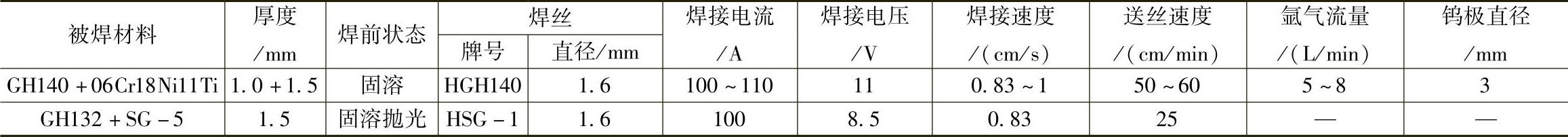

不锈钢与镍基合金用手工钨极气体保护焊时,所选用焊丝牌号见表5-87。不锈钢与镍手工钨极氩弧焊和自动钨极氩弧焊的焊接参数见表5-88和表5-89。

表5-87 手工钨极气体保护焊焊接不锈钢与镍基合金选用的焊丝牌号

注:GH3030,GH3039,GH3044,GH3128,GH625,GH22(GH536)等6种为镍基固溶强化合金,GH99为镍基时效硬化合金。

表5-88 不锈钢与镍手工钨极氩弧焊的焊接参数

表5-89 不锈钢与镍自动钨极氩弧焊的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。