目前,石油、化工等行业的压力容器制造中,对有耐蚀性要求的管板、筒体内壁以及法兰等都采用不锈钢带极堆焊。由于带极堆焊熔池大,堆焊部位边缘处需留出一定空间,防止堆焊熔池流淌,且狭小部位带极焊不能进行。例如,管板外圈边缘处,筒体内壁两头边缘处,管板圆心处等。这些部位一般采用不锈钢焊条手工堆焊解决,但手工堆焊效率低、堆焊焊道表面质量不美观、制约生产制造的进度。若采用不锈钢丝极埋弧堆焊,能大大提高生产率、焊道成形美观。347型不锈钢丝极埋弧堆焊材料一般应用在对接焊缝,而不锈钢丝极埋弧堆焊在国内鲜有报道。因此,研制开发347型不锈钢丝极埋弧堆焊焊丝及配套焊剂对压力容器制造很有价值和意义。

1.焊丝的研制

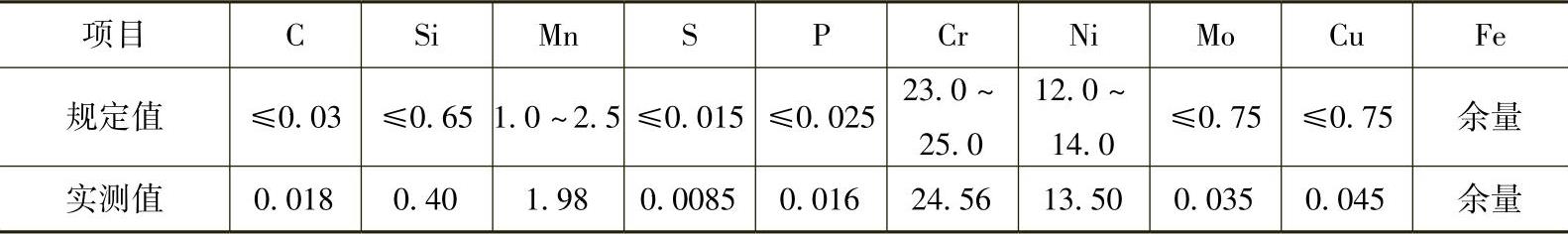

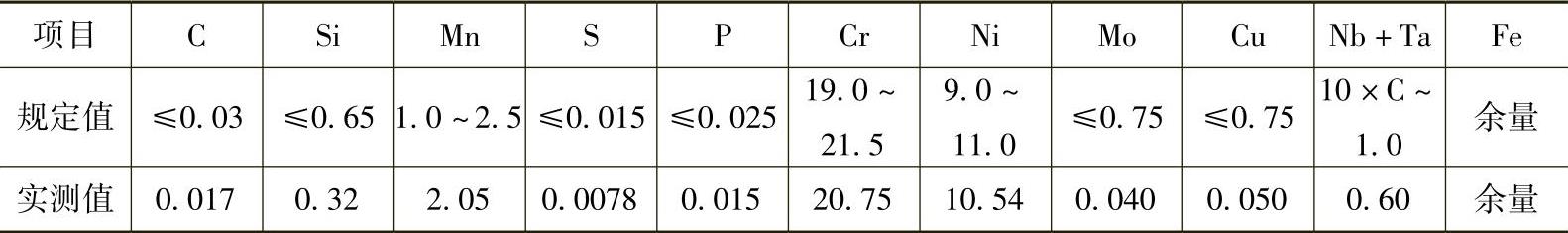

347型不锈钢丝极埋弧堆焊过程中,过渡层和耐蚀层均采用新研制的焊丝H309SL或H347SL。其化学成分见表5-60和表5-61。

表5-60 H309SL焊丝化学成分 (质量分数,%)

表5-61 H347SL焊丝化学成分 (质量分数,%)

2.焊剂的研制

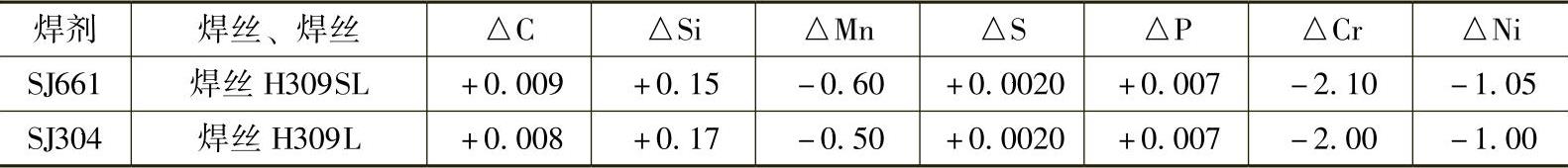

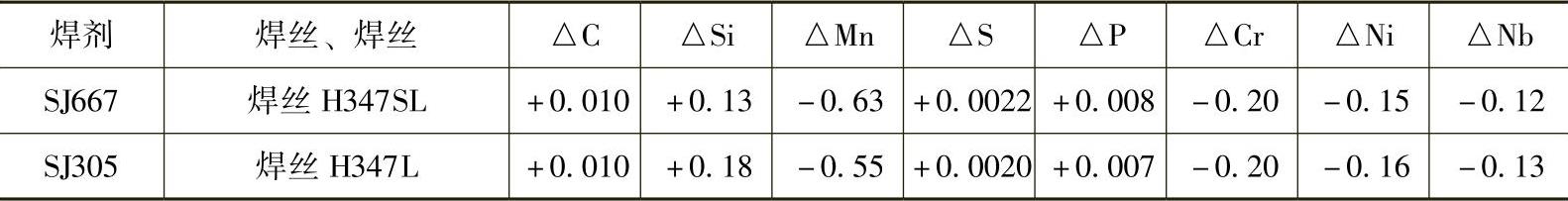

用新研制的焊丝H309SL、H347SL与新研制的焊剂SJ661、SJ667匹配进行堆焊时,分别将SJ661和SJ667焊剂中C、Si、Mn、Cr、Ni、Nb、S、P等8种元素过渡特性与带极堆焊对比进行了检测,其检测结果见表5-62和表5-63。可以看出SJ661和SJ667焊剂对有益合金元素Cr、Ni的烧损少,合金过渡稳定;C、S、P等元素几乎不增加,氧化性低,具有良好的合金元素过渡特性达到了带极堆焊合金元素过渡水平。

表5-62 SJ661和SJ304焊剂合金元素过渡特性典型值 (%)

表5-63 SJ667和SJ305焊剂合金元素过渡特性典型值 (%)

3.堆焊试验与结果分析(www.daowen.com)

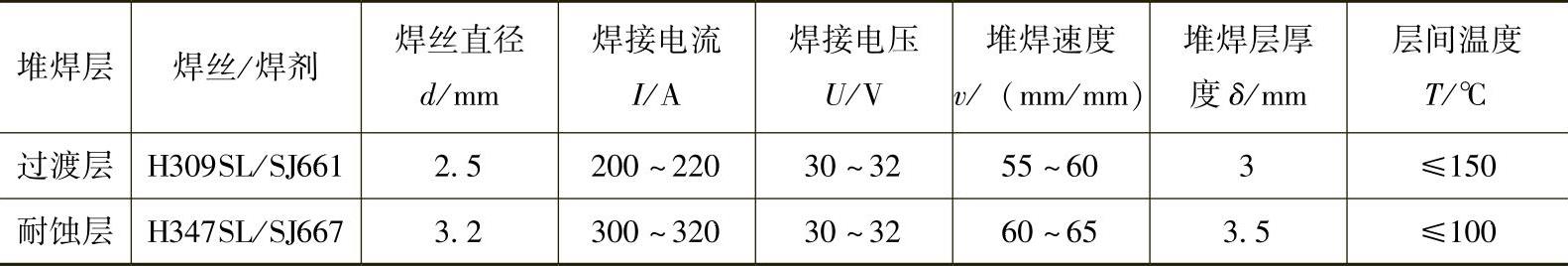

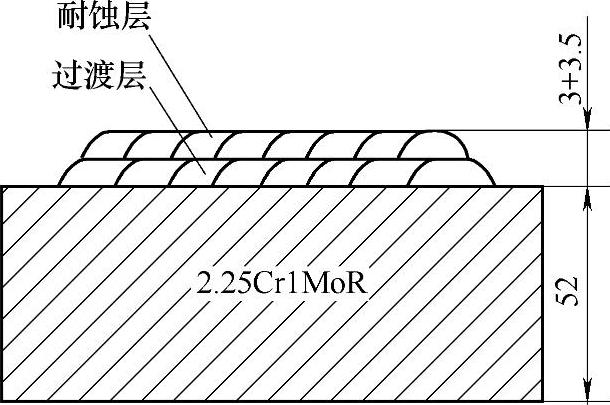

母材选用规格为400mm×300mm×52mm的2Cr1Mo钢板。试板整体预热至100~150℃,采用双层丝极堆焊,过渡层选用H309SL焊丝和焊剂SJ661;耐蚀层选用H347SL焊丝和SJ667焊剂。堆焊参数见表5-64,堆焊简图如图5-31所示。

表5-64 堆焊参数

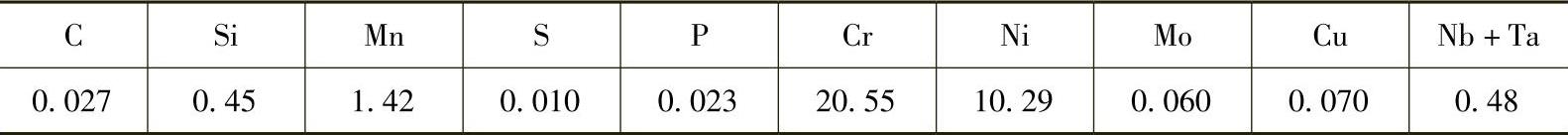

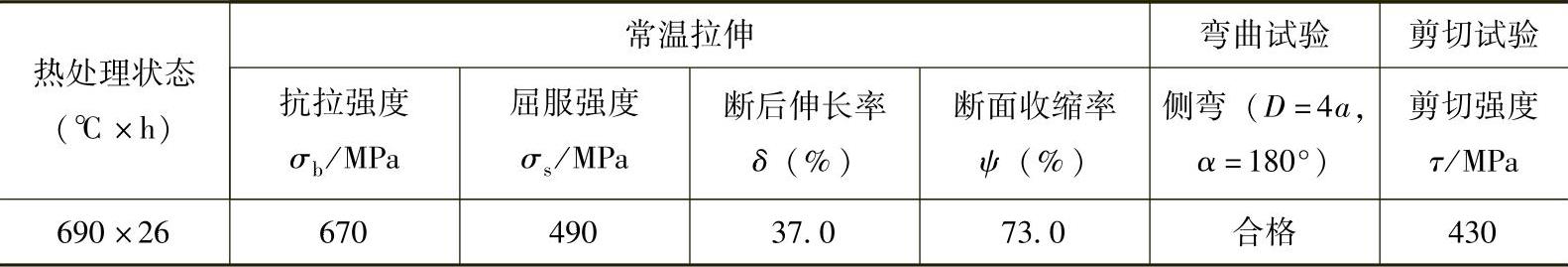

严格按照上述堆焊工艺进行施焊,堆焊金属成形好,脱渣快、不粘渣。试板堆焊后按JB/T 4730—2005对堆焊层进行PT、UT100%检测,评定为Ⅰ级,未发现夹渣和气孔等缺陷。堆焊熔敷金属的化学成分及力学性能见表5-65和表5-66,与带极埋弧堆焊的熔敷金属相当。

图5-31 丝极堆焊简图

表5-65 H347SL堆焊熔敷金属化学成分 (质量分数,%)

表5-66 堆焊熔敷金属力学性能

对堆焊层熔敷金属进行晶间腐蚀性能试验、氢剥离试验、金相检测和铁素体含量检测:按《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》GB/T 4334—2008进行晶间腐蚀试验,未发现晶间腐蚀倾向;按ASTM G146—2000《高压精炼氢设备中使用的双金属不锈合金/钢板材非连接性的标准实施规程》进行氢剥离试验,未发现剥离现象;按GB/T 10561—2006进行宏观及金相检测,堆焊层表面未见气孔、裂纹、夹渣、未熔合等缺陷;金相检测堆焊层为大量奥氏体和少量铁素体。

由于新研制的347型不锈钢丝极埋弧堆焊材料和焊剂,具有良好的工艺及冶金性能,堆焊熔敷金属具有合格的化学成分及力学性能、非常优良的耐晶间腐蚀和耐氢剥等性能,达到了同等带极埋弧堆焊水平,已经应用于石油、化工等压力容器制造行业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。