在动力装置、石油化工和造纸设备中,有许多焊接结构是奥氏体型不锈钢与珠光体钢焊接而成的。奥氏体型不锈钢用于容器、罐体结构内壁接触腐蚀介质或耐高温的部位,常用的材质有Cr18Ni9系列和Cr23Ni13系列;珠光体钢则用于其余要求不苛刻的部位,其材质有低碳钢、低合金钢、铬钼热稳定性钢等。使用这种焊接结构能节省大量的不锈钢材料,大大降低设备的成本,所以得到广泛采用。

奥氏体不锈钢与碳钢在物理性能方面(如热导率、线胀系数)有很大差异,在化学成分方面的差异更大。为了获得一个满意的异种钢焊接接头,必须对两种钢的性能、化学成分、组织和形成焊接接头可能出现的各个具体问题进行分析,要从焊接方法、焊接材料和焊接工艺的选择着手,协调处理多种矛盾,力求得到解决。

(一)焊接性分析

异种钢焊接时,每一种(侧)母材受到焊接热循环而发生的组织转变以及随之可能出现的各种焊接问题,如淬火硬化、退火或回火软化、冷裂纹、再热裂纹、液化裂纹等,都和同种材料焊接时基本相同,因此在此不再重复。以下所要讨论的异种钢焊接性问题只是集中于焊缝和熔合区。因为这里的金属成分组成十分复杂,受到两种不同成分的母材和第三种成分的填充材料的共同制约,且又受到焊接工艺的强烈影响。

1.焊缝的成分、相组成及其调控

奥氏体不锈钢(A)与珠光体钢(B)焊接时,焊缝金属平均成分由两种不同类型的母材(A和B)同填充金属(C)混合所组成。由于珠光体钢中不含有或仅含有少量的合金元素,若它溶入焊缝金属的份额增大,则会冲淡焊缝金属的合金浓度,从而改变焊缝金属的化学成分和组织状态,这种现象称为母材对焊缝金属的稀释作用。

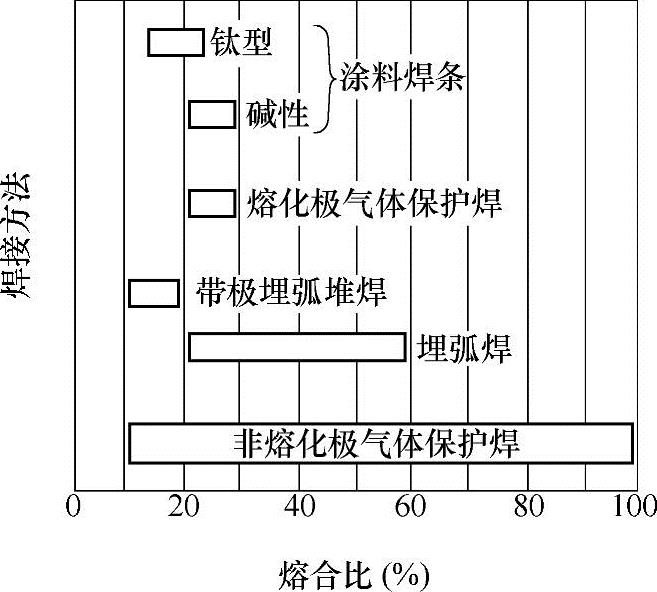

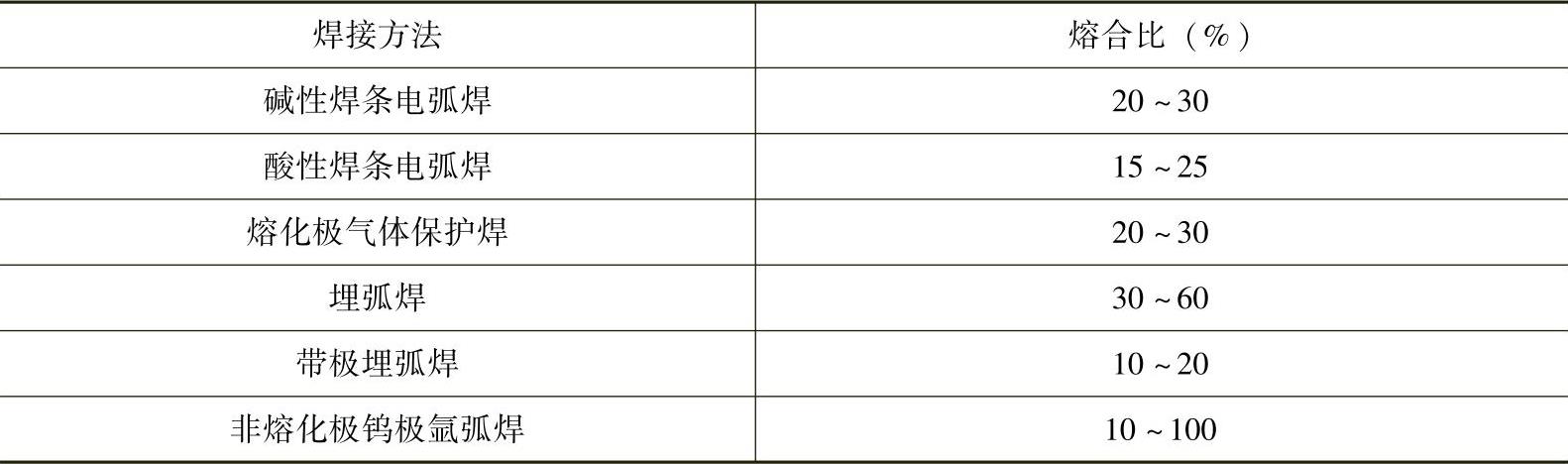

图5-3 焊接方法对熔合比的影响

对于奥氏体型不锈钢与珠光体钢的焊缝,希望母材在焊缝金属中所占比例要小,即稀释度小一些而且要求熔合比稳定,其目的是减少焊缝裂纹,保证焊接接头的性能。影响焊缝稀释程度的因素很多,有焊缝形状、焊接电流、电弧电压、焊接速度等。焊接方法不同对焊缝稀释程度影响很大,图5-3所示列出了几种焊接方法可获得熔合比的范围。

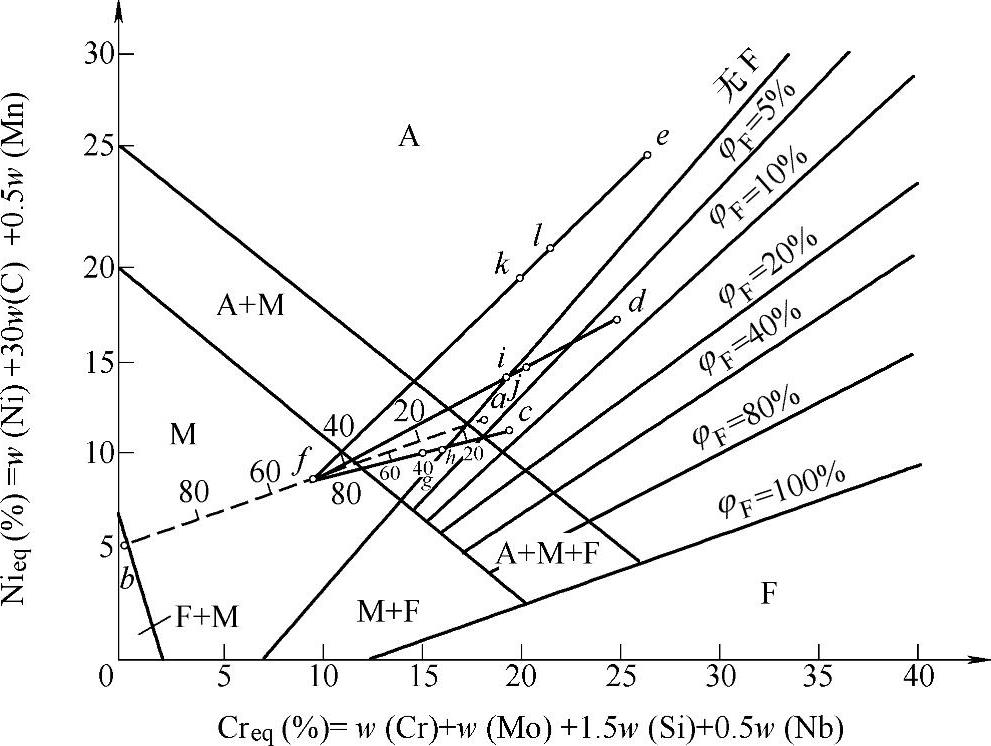

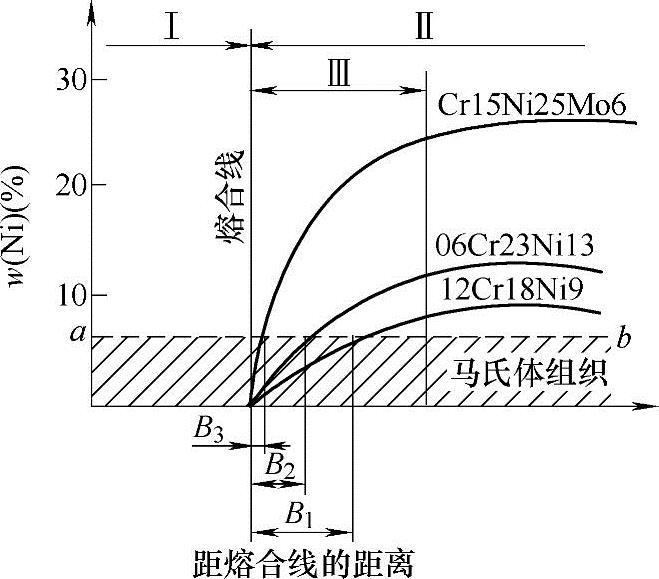

在Q235钢与12Cr18Ni9不锈钢的焊缝金属中,如果由于焊缝的过分稀释,可使焊缝中奥氏体形成元素不足,结果在焊缝中出现马氏体组织,使焊接接头的脆性增大,导致焊接接头形成裂纹。可以借助于图5-4不锈钢(舍夫勒)组织图来讨论分析,首先将钢的各合金元素含量按下列公式折算成铬当量和镍当量:铬当量Creq(%)=w(Cr)+w(Mo)+1.5w(Si)+0.5w(Nb);镍当量Nieq=w(Ni)+30w(C)+0.5w(Mn)。再在图5-4找出相应的点,即可知该钢焊缝的正常冷却组织中的相组成。

例如,12Cr18Ni9钢与Q235钢没有焊接以前,经过铬当量和镍当量的计算,见表5-3。分别为图5-4中的a、b两点,如果不加填充金属进行钨极氩弧焊,假定这两种金属熔入焊道的中比例各为一半,其熔合比分别是50%,则在图5-4中可找到对应的f点。从图中可以看出f点所处焊缝金属的位置为马氏体组织。众所周知,马氏体组织是一个又脆又硬的组织,容易使焊缝产生裂纹。

图5-4 不锈钢(舍夫勒)组织图

表5-3 Q235钢和12Cr18Ni9钢的铬镍当量

采用焊条电弧焊时,对常用的几种焊条的熔敷金属进行过铬和镍当量的计算,计算结果见表5-4。首先选用不锈钢焊条牌号A102(E308型)作为填充金属,其铬、镍当量对应于图5-4中c点。此焊条焊接这两种材料时,假定这两种母材熔入焊缝金属中数量相同,即两种母材混合熔化后铬和镍当量仍为原来的f点,则当母材的熔合比发生变化时,焊缝中的铬和镍当量的质量分数沿fc线段各点移动而变化。当母材熔合比为40%时,即两种母材在焊缝中各占20%的质量分数时,焊缝的铬镍当量的质量分数相当于g点;当母材的熔合比为30%时为h点,此时焊缝组织为奥氏体+马氏体,焊接接头仍有形成裂纹的可能。在完全相同和条件下,若改变焊条的熔敷金属成分,用A307牌号焊条(即E309型)进行施焊,则焊条熔敷金属铬和镍当量为图5-4中d点。如果母材的熔合比为40%,焊缝的铬和镍当量相当于图5-4中i点,此时焊缝金属接近为全部奥氏体组织,也有可能产生裂纹;若熔合比为30%,焊缝的铬和镍当量相当于图5-4中j点,此时焊缝金属含有体积分数为2%的铁素体的奥氏体组织,对抗裂性和耐蚀性都是有利的。若采用A407焊条(E310型)施焊,则焊条熔敷金属铬和镍当量为图5-4中e点,如果母材熔合比仍为30%~40%(即焊缝位于图5-4中fe线段中k、l两点),焊缝金属为单相奥氏体组织,也易使焊接接头产生裂纹。

这三种不同牌号的不锈钢焊条,其焊条熔敷金属的铬镍当量见表5-4。

表5-4 焊条熔敷金属的铬镍当量

综上分析,焊接12Cr18Ni9不锈钢与Q235钢时,若不加填充金属或用焊条电弧焊采用A102焊条施焊时,焊缝金属不可避免地要出现脆硬的马氏体组织,导致焊缝产生裂纹。用A307焊条施焊时,焊缝金属的熔合比要控制在30%以下,才能获得较为理想奥氏体+铁素体双相组织。用A407焊条施焊,焊缝金属组织为单相奥氏体组织,焊接接头也有形成热裂纹的倾向。根据以上分析可知,由于珠光体钢的稀释作用,焊缝金属成分和组织会发生很大变化。但是通过焊接方法和焊接材料的选择以及对母材金属熔合比的控制,可以在相当宽的范围内调整焊缝金属的成分和组织。

2.焊缝边缘的成分过渡层

焊缝金属熔池边缘,金属在液态持续时间最短,温度也较熔池中部低,液体金属流动性较差,容易结晶形成固态。由于珠光体钢一侧与奥氏体不锈钢焊接材料的化学成分和填充金属不能充分混合,在此侧的焊缝金属中珠光体钢所占份额增大,且越靠近熔合线稀释程度就越大。而在焊缝金属熔池中心,其稀释程度就小。这样,在珠光体钢与奥氏体型不锈钢焊接时,相邻珠光体一侧熔合线的焊缝中存在一个成分梯度很大的过渡层。在过渡层中存在一层马氏体组织,硬度很高,形成一个高硬度的马氏体脆性层,有可能使熔合区遭到破坏,降低了焊接结构的可靠性。

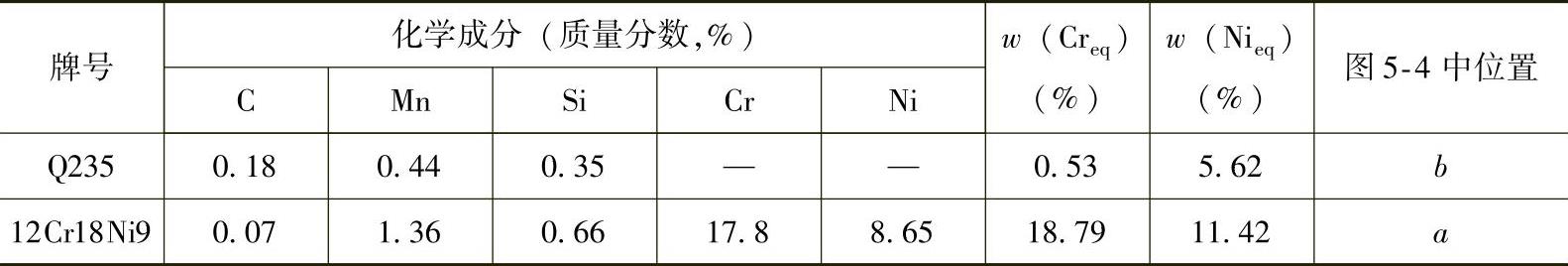

过渡层的形成与焊接参数有很大关系:当选用大的热输入进行焊接时,焊接电流很大,焊接速度慢,焊缝金属熔池边缘高温停留时间延长。增加熔池边缘高温停留时间,有助于增加熔池边缘液态金属的流动性和拌搅作用,使过渡层的宽度减小。同时马氏体脆性层与过渡层里含镍量有关:,当过渡层中w(Ni)低于5%~6%时,将产生马氏体组织如图5-5所示。从图中可以看出,脆性层宽度B与焊缝中镍含量成反比。当填充金属选用H08Cr21Ni10时,脆性层宽度为B1,是比较大的;当采用Cr15Ni25Mo6填充金属时,此时脆性层宽度缩小到B3;当使用镍基焊接材料时,脆性层将会完全消失。

3.熔合区的碳扩散

奥氏体型不锈钢与珠光体钢焊成焊接接头,在焊后热处理或高温运行服役时,其熔合区附近会发生碳由珠光体钢母材向奥氏体不锈钢焊缝的扩散。在碳化物形成元素含量低的珠光体钢一侧产生脱碳层,而相邻的奥氏体不锈钢焊缝一侧产生增碳层。

碳扩散的结果,熔合区的珠光体组织由于碳含量降低而转变为铁素体组织导致软化,且在高温的长时间作用下,铁素体晶粒还会显著地长大;同时增碳层中的碳化物也变得粗大,硬度非常高。焊接接头在这种软硬交接层的抗蠕变性能大大降低,在高温下长时间服役,交接处会出现蠕变孔洞并逐渐发展成为显微裂纹,最后导致焊接接头断裂失效。

此外,若提高奥氏体不锈钢与珠光体钢焊缝中的镍含量,就可以减轻碳从珠光体钢母材向奥氏体不锈钢焊缝金属中的扩散迁移。若选用镍基合金作为填充金属,这种碳的扩散迁移就不存在。

4.熔合区的热应力

焊态的接头通常都存很大的残余应力,焊缝及其附近的金属处于拉应力状态,其余部分的金属受到压应力的作用。然而在异种钢接头中,由于奥氏体不锈钢的线胀系数比珠光体钢大,从而导致焊接接头残余应力增大。这样,异种钢接头在高温下长时间运行期间,更突出的表现在运行温度波动(特别是开、停车)时,焊接接头处于热疲劳状态。如果采用镍基合金作为填充材料,由于镍基合金的热胀系数与珠光体钢相近,在珠光体钢母材一侧,焊接残余应力就可能减少。

图5-5 奥氏体焊缝中镍含量对脆性层宽度的影响

Ⅰ—珠光体低合金钢母材 Ⅱ—奥氏体焊缝 Ⅲ—过渡层

根据以上分析可见,以奥氏体不锈钢为填充金属焊接奥氏体-珠光体异种材料副时,成分不均匀所导致的脆性过渡层、碳扩散问题以及膨胀系数所导致的温度差应力和变温疲劳问题均发生在珠光体钢一侧焊缝的熔合区,因而成为矛盾的焦点。大量的失效案例均证明了这一点。

5.延迟裂纹

氢在不同的组织中,其溶解度和扩散系数也不同且与温度有关。例如,当温度为500℃时,氢在奥氏体组中溶解度为4cm3/100g,而在铁素体组织中为0.75cm3/100g;在温度为100℃时,氢在奥氏体组织中溶解度降到0.9cm3/100g;而在铁素体组织中的溶解度只有0.2cm3/100g。氢在奥氏体的扩散率可比其在铁素体中小二、三个数量级。在异种金属焊接时珠光体钢一侧的熔合线区,奥氏体焊缝中大量过饱和氢不易直接向大气逸出,而是向扩散系数大得多的珠光体钢中扩散,造成珠光体钢中扩散氢的聚集,从而为延迟裂纹创造了条件。因此,异种钢焊接接头珠光体钢的冷裂纹的倾向应当比同种钢焊接时更为严重,特别是当成分过渡区中有较厚的马氏体脆性层时尤为突出。

(二)焊接工艺

1.焊接方法的选择

奥氏体-珠光体组配的钢材副焊接时,除了考虑生产效率和具体焊接条件外,还在考虑熔合比对其质量的影响。通常希望熔合比越小越好,以降低焊缝金属的稀释程度,避免裂纹的产生。

用熔焊方法焊接这个钢材副时,有非熔化极和熔化极气体保护焊、埋弧焊和焊条电弧焊等方法。表5-5列出了上述焊接方法熔合比调节范围。非熔化极钨极氩弧焊的熔合比最宽,可在10%~100%范围内进行调节,而焊条电弧焊熔合比调节范围最窄,只有15%~30%。由表5-5和图5-4可知:采用非熔化极钨极氩弧焊时,如果不采用填充焊丝进行焊接,其熔合比最大;而采用填充焊丝施焊时,熔合比可以调节得小些。焊条电弧焊除了熔合比范围小外,它还具有操作方便、灵活,不受工况条件限制的优点,所以在异种钢焊接时,得到广泛地采用。

表5-5 几种焊接方法的熔合比调节范围

2.焊接接头的形式与坡口的选择

异种金属焊接接头的形式,根据被焊金属的焊接性、焊接结构和工作环境条件,可选用下列形式:

(1)用焊接材料直接施焊 这是常用的焊缝形式,即在选用合适的焊接材料和工艺规范的情况下,直接在被焊异种金属副的待焊处施焊,来获得一个优质的焊接接头。

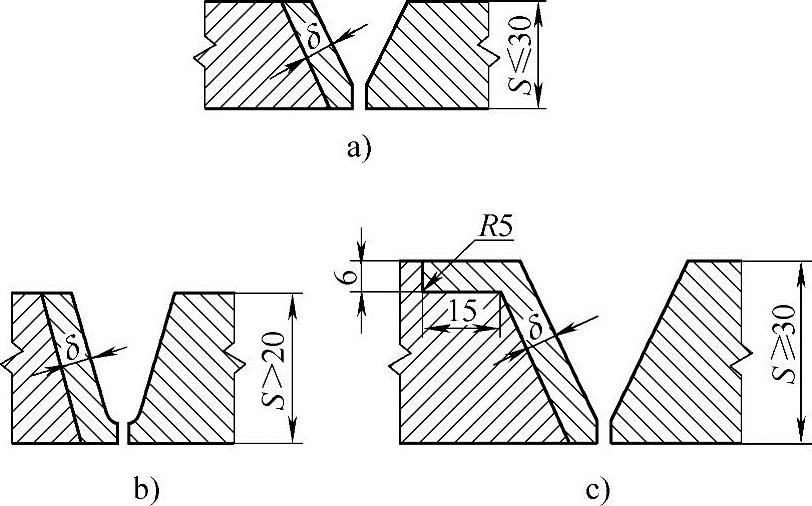

(2)母材一侧先堆焊过渡层焊缝的形式 对于钢材较厚的异种金属,为了减轻异种金属间碳的扩散程度,在碳化物稳定性较低的珠光体钢待焊处先堆焊一层含铌、钛、钒等强碳化物合金元素的珠光体钢焊接材料作为过渡层,然后将该过渡层与奥氏体型不锈钢焊成异种金属的焊接接头。过渡层焊缝中应有比母材更多的强碳化物形成元素,这样有利于降低淬硬倾向。这样,焊前不必预热,或降低预热温度,可以减少产生裂纹的倾向。过渡层焊缝形式如图5-6所示,焊接非淬火钢时,过渡层厚度δ为5~6mm;焊接淬火钢时,厚度δ要增加到9mm。焊接厚度大于30mm的刚度大的部件时,推荐采用图5-6c所示的过渡层焊缝形式。

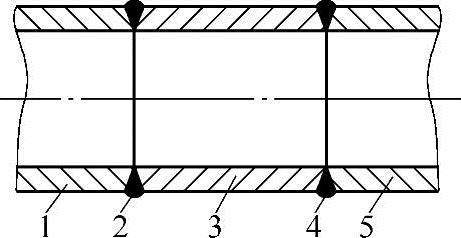

(3)加中间过渡件的双焊缝的接头形式 采用一般珠光体类型的低合金耐热钢焊接材料焊接奥氏体型不锈钢与铬钼耐热钢时,焊缝中难免要出现马氏体组织,焊接时易出现裂纹,常温性能也较差。而且此焊接接头在高温工作时寿命很短,有的只服役几千小时就开始破坏。通常在制造厂将焊接性较好的中间过渡件同异种钢副的不锈钢接头焊成一个整体,在安装工地再进行两种不同成分的珠光体钢焊接,最后形成所需要的焊接接头如图5-7所示。其中间过渡件多半选用含有铌、钒、钛等强碳化物形成元素的珠光体钢。

图5-6 珠光体焊缝上的过渡层焊缝(https://www.daowen.com)

a)、c)V形坡口 b)U形坡口

图5-7 用含铌的珠光体钢作为中间过渡层

1—奥氏体不锈钢 2—奥氏体不锈钢焊缝 3—含钼的铬钼钢 4—铬钼钢焊缝 5—铬钼钢

例如,对用E309型不锈钢焊条焊接2.25Cr1Mo钢+12Cr18Ni9钢的异种钢焊接接头,在600℃时作持久试验,结果表明,由于碳的强烈扩散,最后拉断于熔合区。若选用含铌的2.25Cr1Mo钢作为中间过渡件,或者在2.25Cr1Mo钢一侧待焊处用含铌的2.25Cr1Mo钢焊条堆焊一层过渡层,仍用E309型焊条进行施焊,在上述相同的试验条件下进行试验,碳的扩散程度明显减弱,持久强度得到提高,最后拉断于铬钼钢一侧。

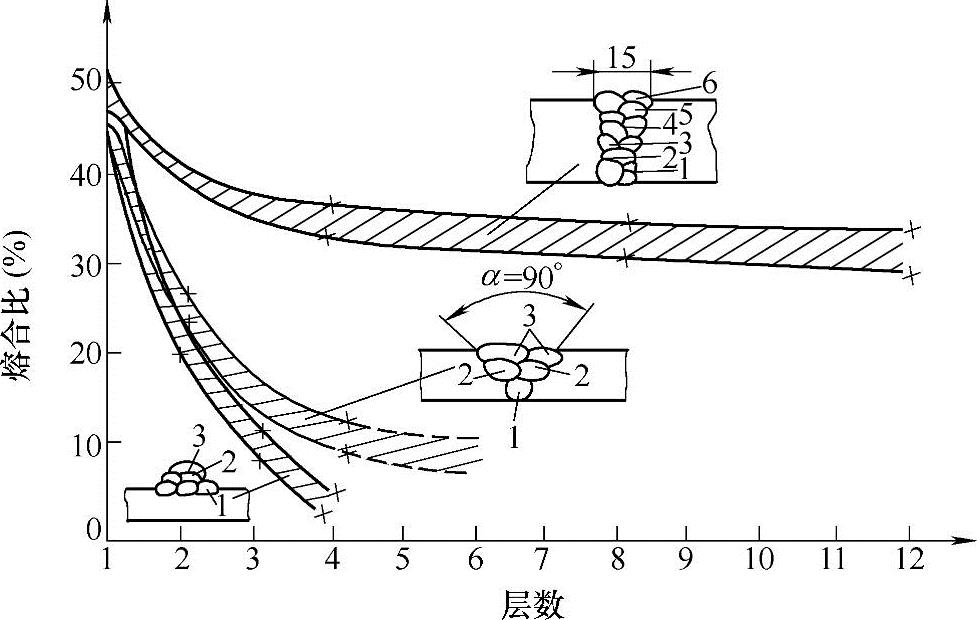

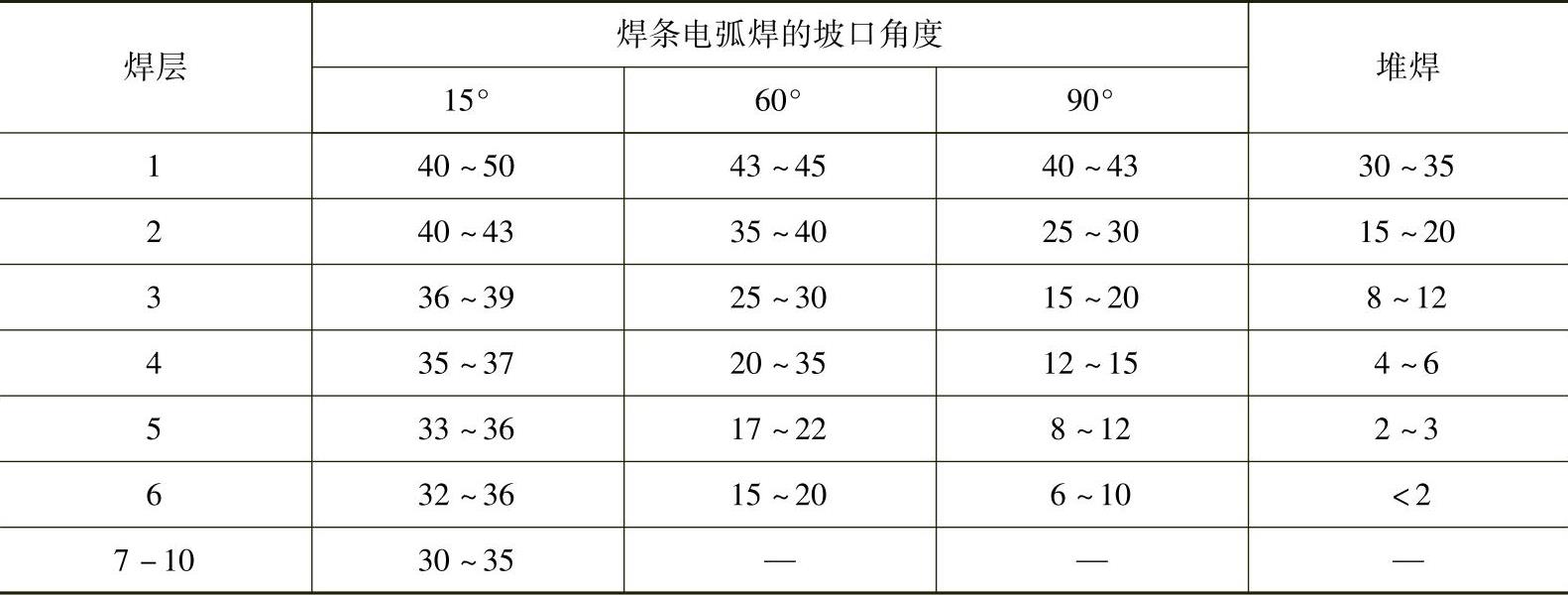

以焊条电弧焊为例,从图5-8中可以看出不同焊接接头形式和焊缝层数对母材金属熔合比的影响是很大的。表5-6列出了焊接坡口的角度对母材在焊缝中所占比例的估计值。堆焊时母材的熔合比最小,隨着堆焊层数的增加,熔合比也随之降低;焊接坡口越大,熔合比越小;焊缝宽度越大,熔合比也越小,并随着焊缝层数的增多,熔合比也下降。通常选用U形坡口来代替V形坡口。多层焊时,根部焊缝的熔合比最大。

图5-8 奥氏体不锈钢焊条电弧焊时接头形式对母材熔合比的影响

表5-6 焊条电弧焊时母材金属在焊缝中所占比例的估计值 (单位:%)

3.焊接材料的选择

异种金属焊接接头的焊缝及熔合区的组织和性能主要取决于焊接材料。以焊条电弧焊焊接珠光体钢Q235+奥氏体不锈钢12Cr18Ni9为例,来介绍焊接材料的选择,主要考虑下列因素。

(1)细致分析和调整珠光体钢焊缝的稀释作用 为确保焊缝金属成分和组织良好,分别选用J507(E5015型)和A132(E347型)、A302(E309型)、A402(E310型)等牌号的焊条进行焊接,分析得知焊缝金属成分和组织是很不相同的。用J507(E5015型)焊条焊接上述异种钢时,可计算出熔敷金属的铬和镍当量,对应于图5-4中b点。焊缝基本上是马氏体组织,当然是不可采用的。用A132焊条(18-8型)施焊时,焊缝金属基本上是奥氏体+马氏体组织,且靠近Q235钢一侧,马氏体数量越多形成脆性破坏的起始区域越大,因而也不适用。用w(Ni)>12%的A302(25-13型)或A402(25-20型)焊接施焊时,得到的焊缝金属组织是奥氏体+铁素体组织或全部为奥氏体组织。这是由于镍含量较高,起到稳定奥氏体组织的作用,是较为理想的焊接材料。

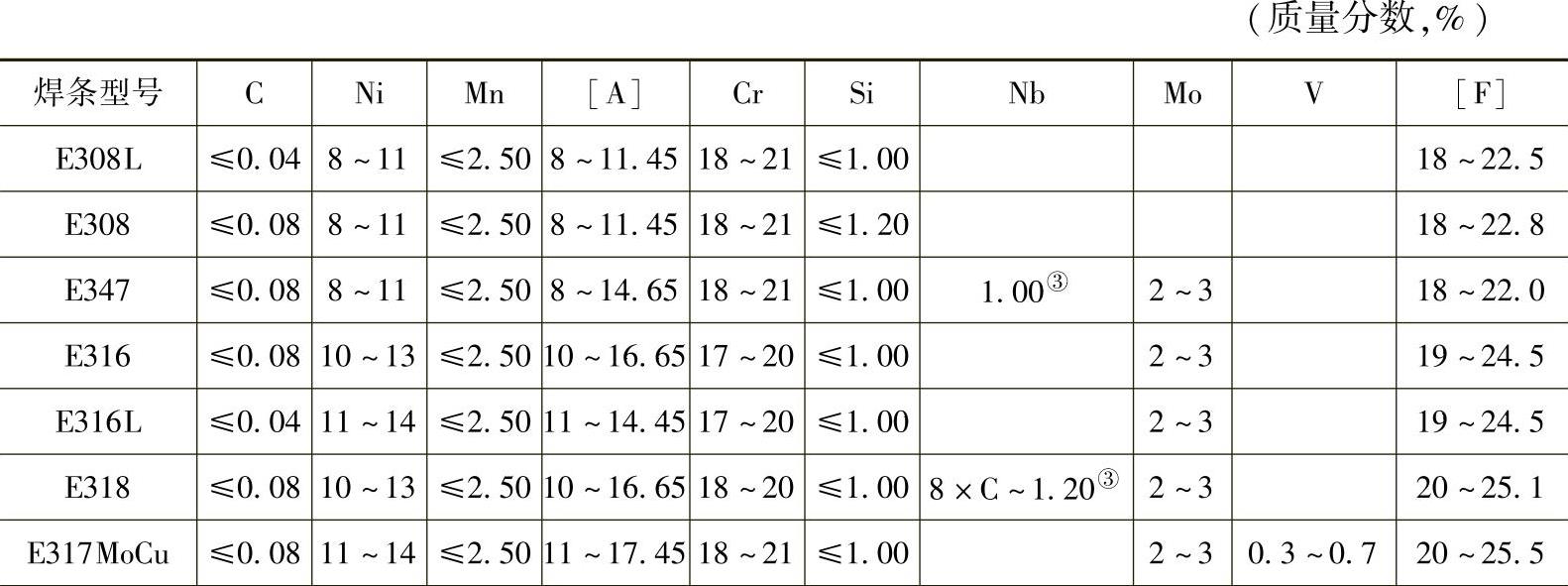

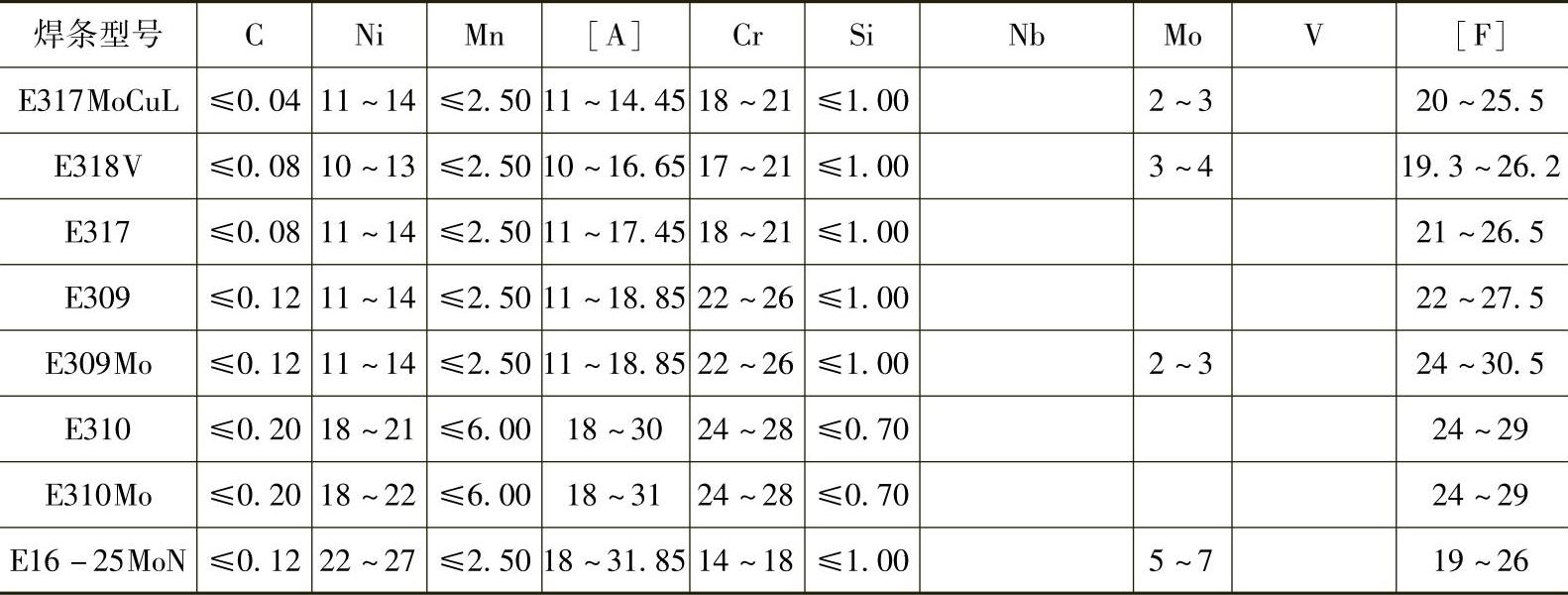

部分奥氏体不锈钢焊条熔敷金属的铁素体形成元素和奥氏体形成元素的当量见表5-7。

表5-7 部分奥氏体型不锈钢焊条熔敷金属的[A]①和[F]②当量

(续)

①奥氏体形成元素当量[A]=1w(Ni)+30w(C)+0.5w(Mn)。

②铁素体形成元素当量[F]=1w(Cr)+1.5w(Si)+0.5w(Nb)+1w(Mo)+1w(V)+3.5w(Ti)。

③铌的质量分数应大于或等于8倍的碳的质量分数,但不得超过1.00%或1.2%。

(2)抑制熔合区碳的扩散 众所周知,提高焊接材料的镍含量,是抑制熔合区中碳扩散最有效的手段。随着焊接接头使用工作温度的提高,要阻止焊接接头中碳的扩散,镍含量必须提高。通常根据异种钢焊接接头的工作温度,可有4个镍含量等级的焊缝。在350℃以下温度服役,焊缝金属中w(Ni)为10%;在350~450℃温度时,w(Ni)为19%;在450~550℃温度时,w(Ni)为31%;而在550℃温度以上长期工作,则要求焊缝金属中w(Ni)为47%。

(3)改变焊接接头的应力分布 在高温下工作的异种钢焊接接头中,如果焊缝金属的线胀系数与奥氏体型不锈钢接近,那么温度应力(热应力)就集中在珠光体钢一侧熔合区内;如果焊缝金属的线胀系数与珠光体钢相接近,那么温度应力将集中在奥氏体型不锈钢一侧熔合区内。由于珠光体钢通过塑性变形来吸收应力的能力较差,所以高温应力集中在奥氏体型不锈钢一侧比较有利。国外常用与珠光体钢线胀系数相接近的Cr15Ni70镍基材料,作为焊接材料来焊接珠光体钢+奥氏体型不锈钢。

(4)提高焊缝金属抗裂纹能力 珠光体钢与奥氏体型不锈钢焊接时,为了避免在焊缝金属中出现裂纹,在不影响使用性能的前提下,最好使焊缝金属中含有一定数量的铁素体组织,以阻止热裂纹的产生。

总之,上述异种钢焊接时,若焊接接头工作温度不超过500℃,选用的焊条有A302、A307、A402或A407等几种牌号,它们在一般的熔合比条件下能保证焊缝金属的成分和性能。镍基焊条对抑制熔合区中碳扩散和改变焊接接头应力分布有利,适用工作温度大于500℃或工作温度波动频繁的焊接结构。A402、A407焊条或镍基焊条施焊后,焊缝金属为单相奥氏体组织,有热裂纹倾向。在焊接耐蚀结构或非苛刻条件下的高温结构中用得不多。用A302或A307焊条焊接后,在焊缝金属中含有一定数量的铁素体组织,只要把熔合比控制在30%以下,就能得到较高的抗裂性能和耐腐蚀性能的奥氏体+铁素体组织,因而在生产上应用较广。

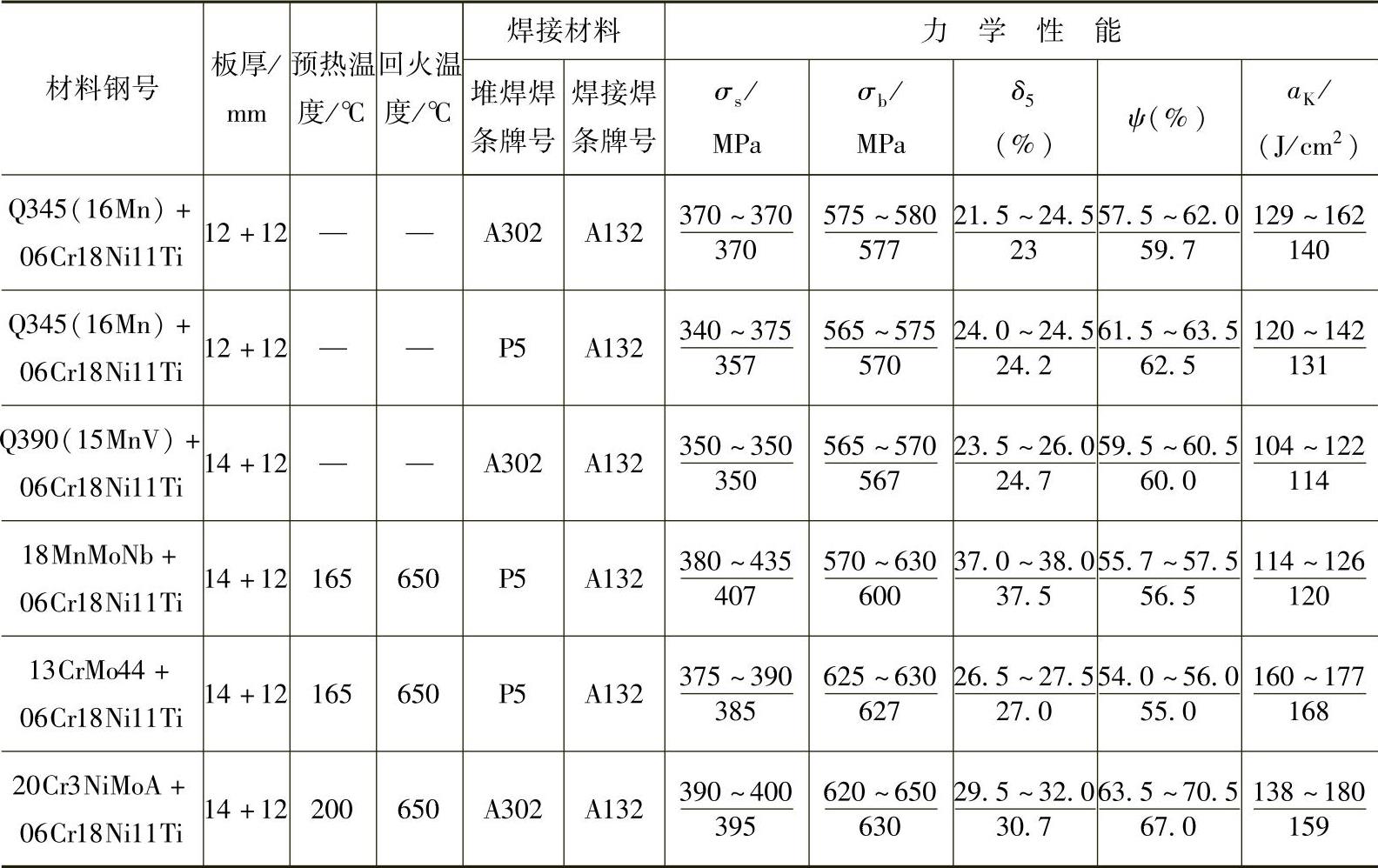

国内某些企业在焊接上述两类钢的对接焊缝时,曾进行过焊接试验:将焊接试件全部加工成V形坡口,先在珠光体钢一侧坡口用A302或A307牌号焊条堆焊两层,然后与06Cr18Ni11Ti钢板进行对接装配,使用A132焊条对06Cr18Ni11Ti钢板与有堆焊层的珠光体钢进行焊接,均未发现任何显微裂纹,且综合力学性能较好,见表5-8。表中后三对试样,不论其厚度如何,均要进行焊前预热和焊后回火热处理,才能使焊接接头达到满意的结果。

表5-8 06Cr18Ni11Ti奥氏体型不锈钢与珠光体钢焊接材料选择和力学性能

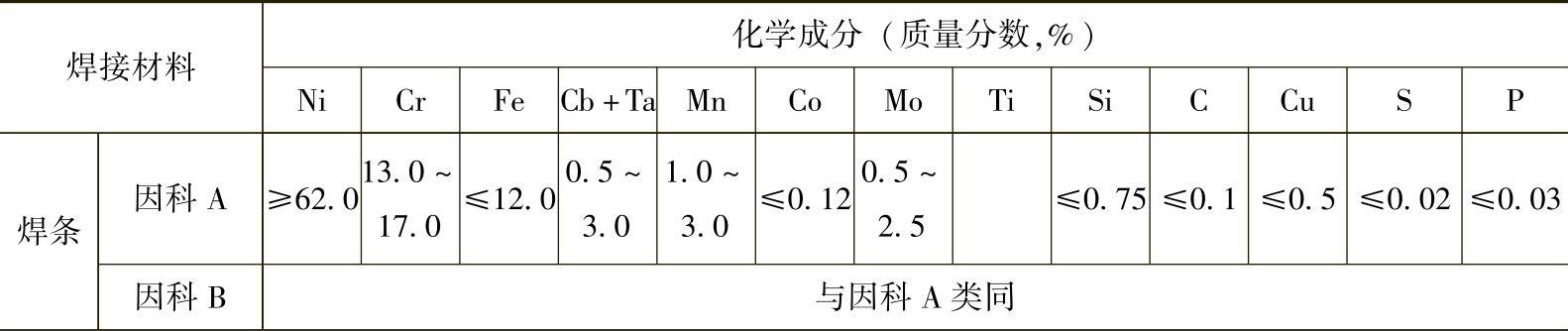

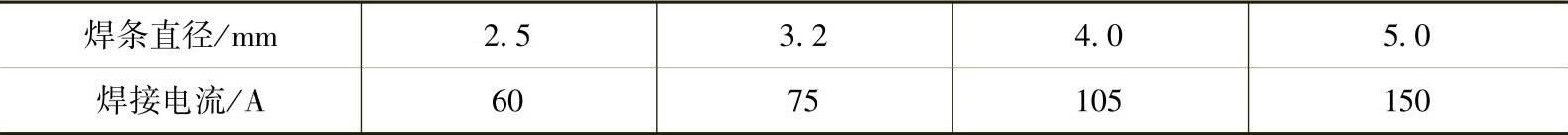

对于重要的奥氏体型不锈钢与珠光体耐热钢焊接结构,已广泛采用镍基合金型焊接材料。常用的镍基合金型焊接材料是“因科镍”类焊条和焊丝,其化学成分见表5-9。焊条具体牌号有“因科A”和“因科B”两种。这两种焊条的化学成分类似,“因科A”焊条需用直流电源进行施焊,而“因科B”采用交流电源施焊。因此,在电弧偏吹难以克服时,应尽量采用“因科B”。焊丝牌号有“因科镍”82等,主要供钨极氩弧焊、埋弧焊和等离子弧焊接时使用。

表5-9 奥氏体型不锈钢与珠光体耐热钢焊接所采用的镍基合金型焊接材料

(续)

4.焊接热参数的选择与操作要领

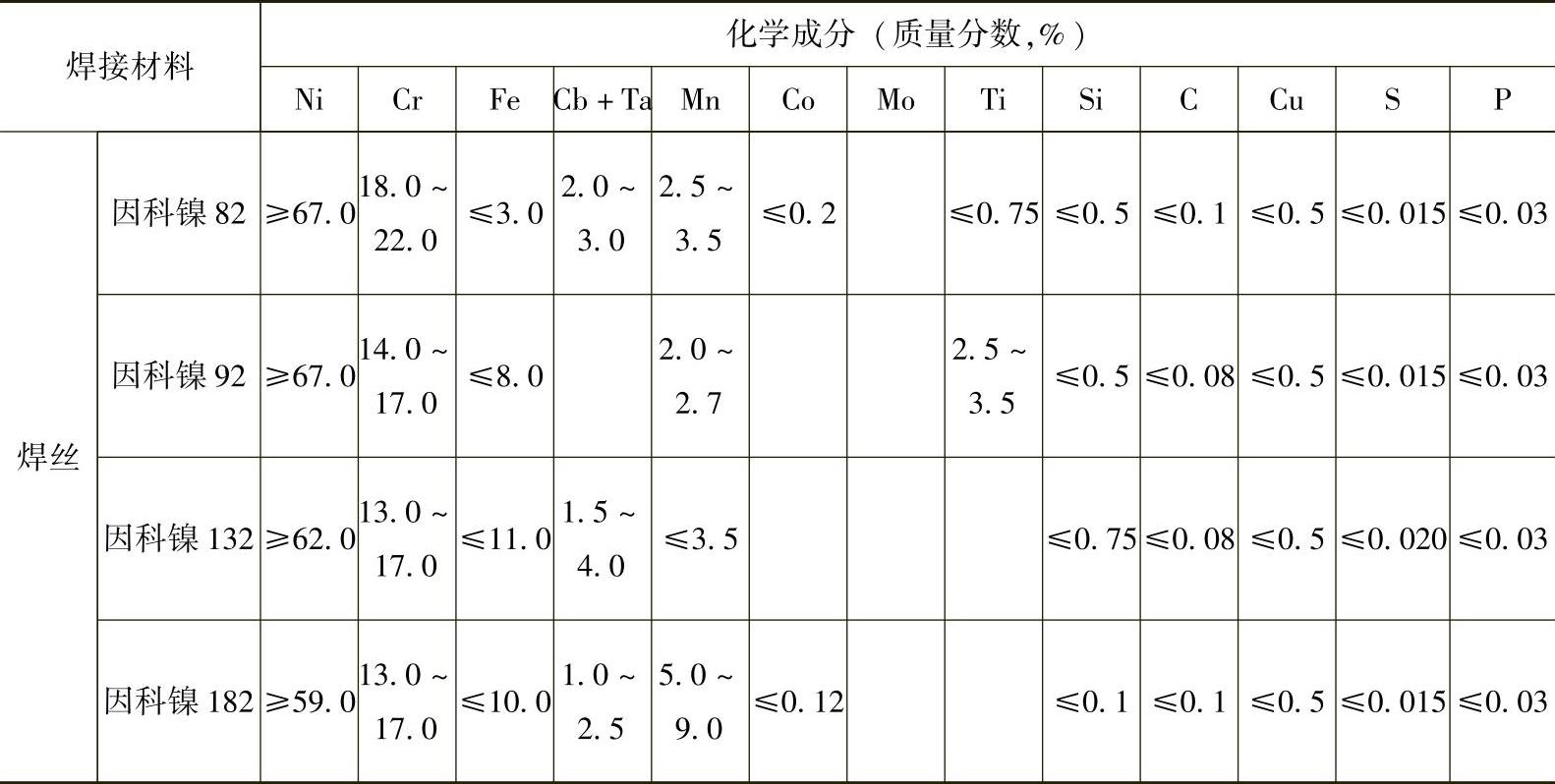

焊接珠光体耐热钢+奥氏体型不锈钢时,有关焊条、焊前预热和焊后热处理的选择可参见表5-10。

表5-10 焊接奥氏体型不锈钢与珠光体耐热钢的焊条、预热及焊后热处理温度的选择

(续)

①Ni307是我国镍铬耐热耐蚀合金焊条,w(Ni)≈70%,w(Cr)≈15%。钢材组合参见表5-1。

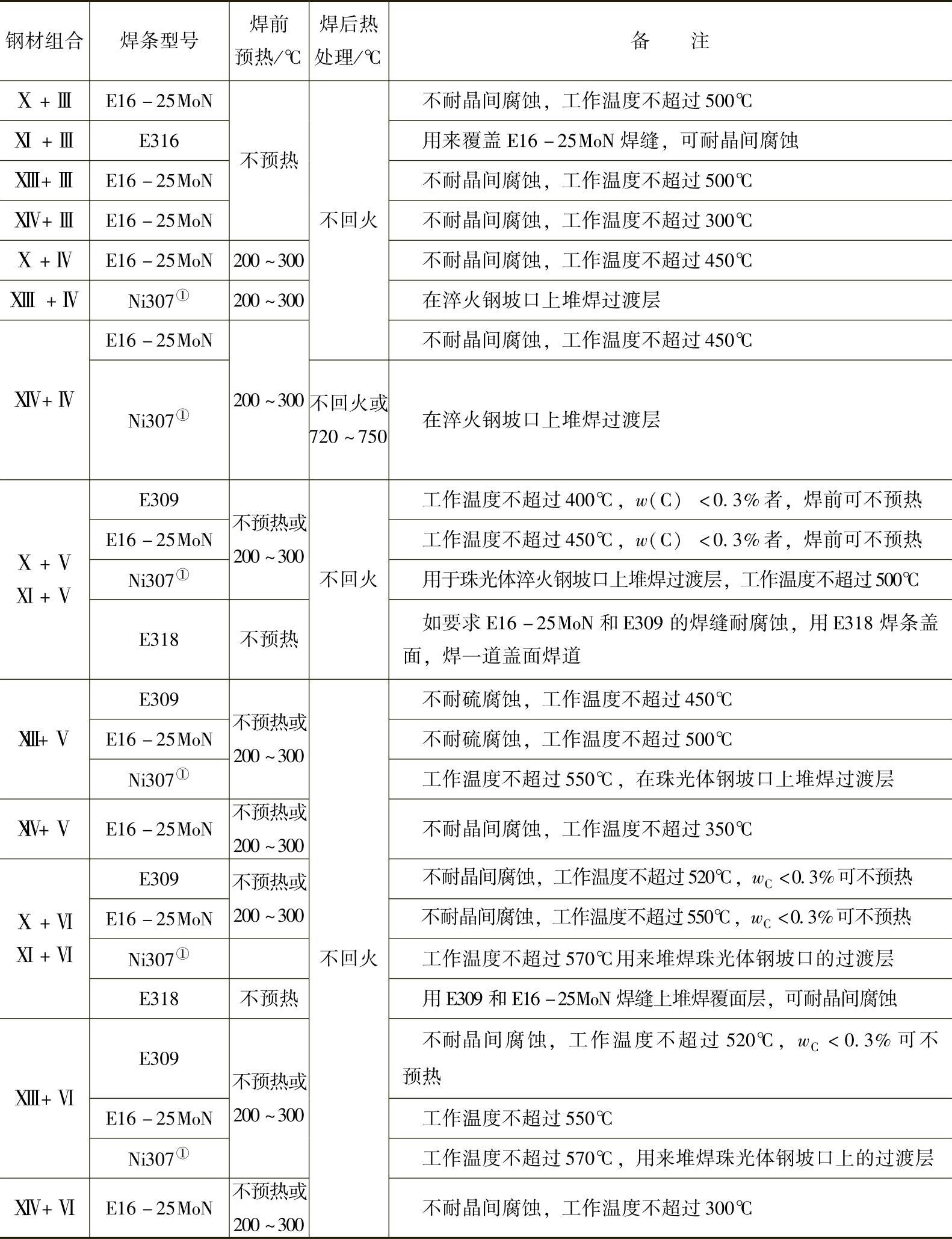

异种钢焊接时,焊接参数选择的原则为降低母材在焊缝金属的熔合比,希望熔合比小且稳定不变。首先,焊条或焊丝直径应尽量选用小一点;其次,在焊接参数上要选用小的热输入。在保证焊接质量的前提下,尽量选用小的焊接电流,快的焊接速度。与焊条直径对应的焊接电流见表5-11。

表5-11 焊接电流的选用

焊工操作要领与奥氏体型不锈钢焊接一样,不允许焊条(或焊丝)作横向摆动;希望进行多层多道焊,以减少热源在焊缝边缘的停留时间,减少碳的迁移,同时也能减少熔合比,对提高焊接接头耐热性也有好处。

5.珠光体钢强度等级不同带来的影响与其合金元素有关

珠光体类的低合金钢与低碳钢相比,除了碳含量相近外,前者随着低合金钢强度等级不同,还含有数量不等的锰、钼、钛、钒、铌、铝等合金成分,要按照钢材强度等级选择匹配的焊接材料。由于合金成分大多属于稳定碳化物形成元素,在强度等级不太高的低合金钢与奥氏体型不锈钢焊接时,碳主要被结合在稳定碳化物之中,固溶碳较少,在焊接接头上产生马氏体组织的可能性较小,因而对异种钢的焊接是有利的。此种接头同低碳钢-奥氏体型不锈钢焊接接头相比,高温下发生碳迁移的速度和程度都要较慢些。但是,对于强度等级较高的低合金钢来说,在异种钢的焊缝及热影响区易出现淬硬组织和产生裂纹的倾向。为了防止这些缺陷的产生,在低合金钢一侧待焊处焊前需要预热,预热温度为200~300℃,焊后根据焊接构件的刚性程度决定是否需要退火来消除焊接残余应力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。