为了防止和减少HK-40炉管焊接接头在焊接和高温长期服役时产生裂纹,应采取下列措施。

1.冶金措施

正确选用合适的焊接材料要确保三个条件:①焊缝金属中杂质含量少,焊接过程中不易产生热裂纹;②在σ相析出温度区段(650~900℃)长期服役过程中,焊缝金属局部不会析出σ相;③同时在高温服役过程中,焊接接头的蠕变断裂强度不低于铸态炉管,从而避免炉管的损坏发生在焊接接头上。选用这种焊接材料,能确保炉管的焊接性和保持高温长期服役过程中的稳定性。

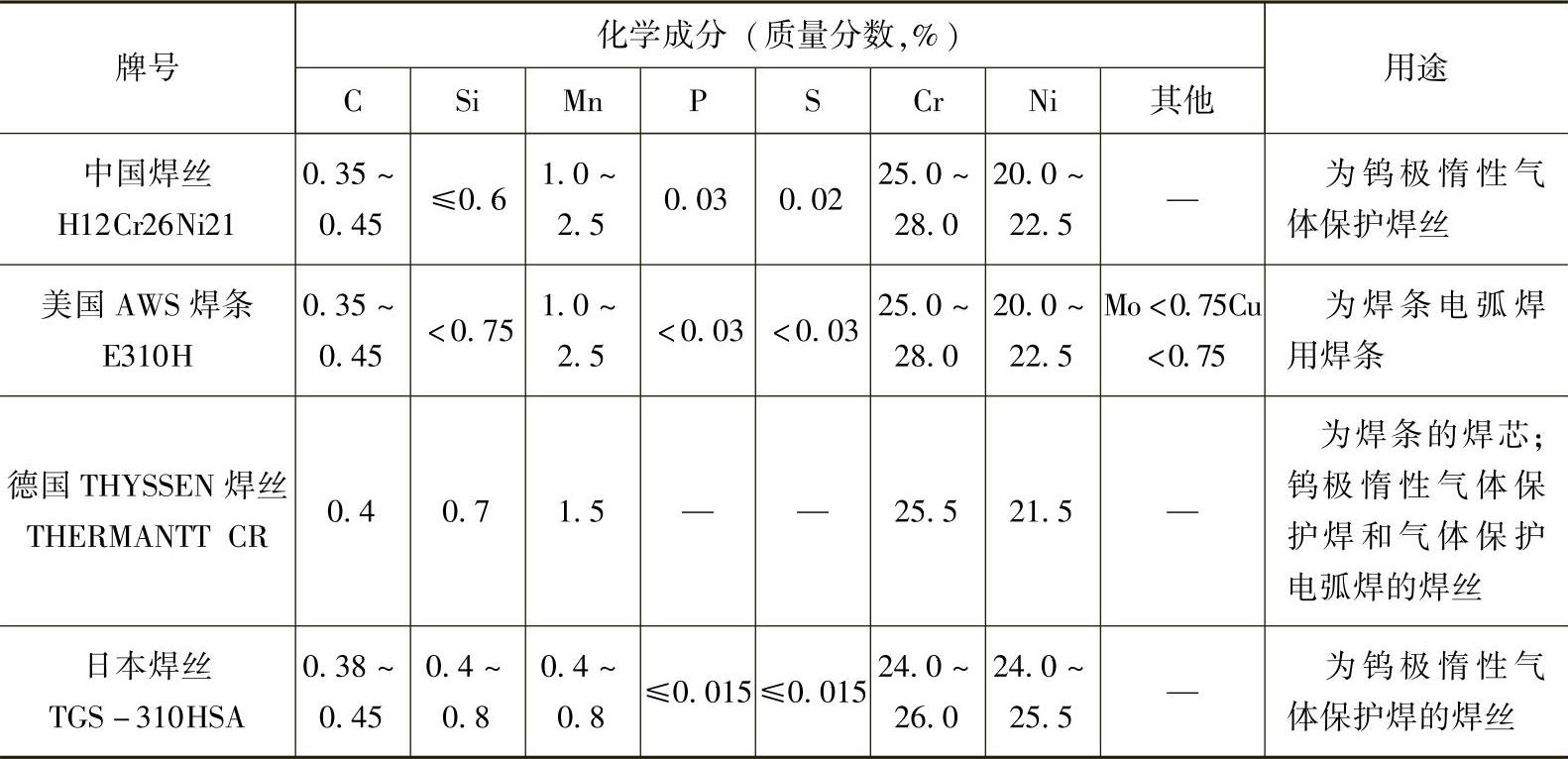

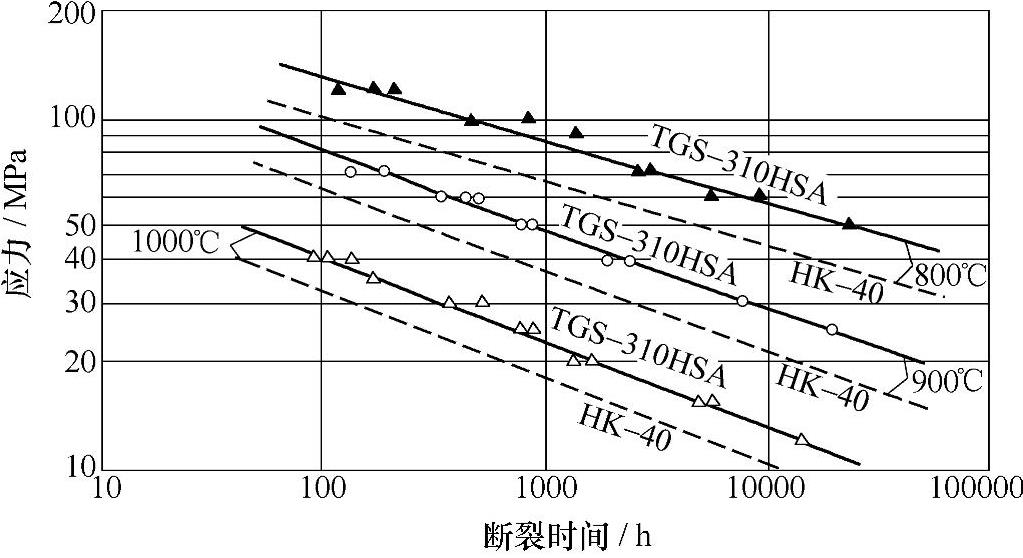

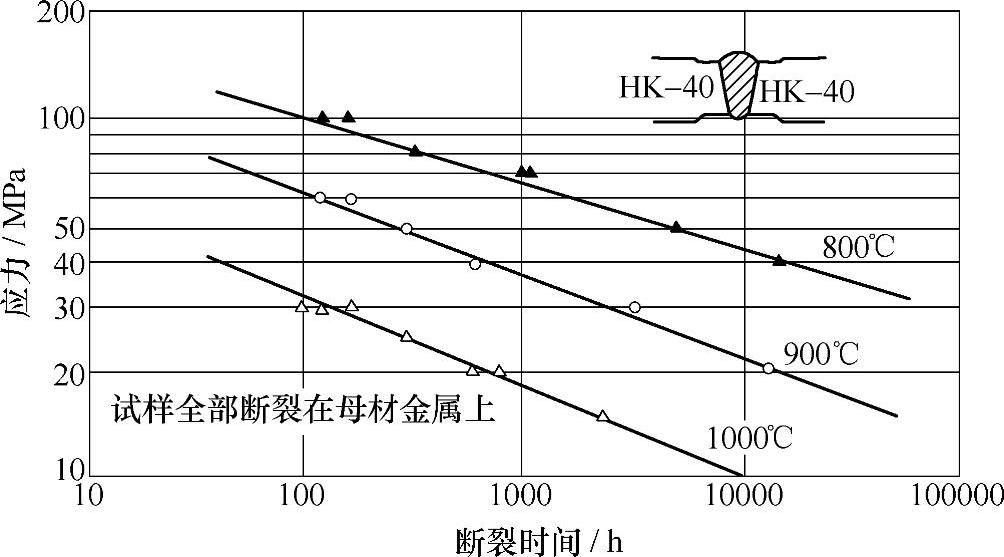

用于HK-40炉管焊接的焊接材料见表4-64。其中TGS-310HSA实芯焊丝具有良好的焊接性,同时也基本具备了HK-40炉管在高温长期服役过程所需要的蠕变断裂强度。该焊丝中的镍含量较高[w(Ni)≥24%],所焊成的焊缝金属在650~900℃温度范围内长期服役不会有局部σ相析出。该焊丝所得的全焊缝金属(熔敷金属)在高温试验的蠕变断裂强度与铸态HK-40炉管的比较,如图4-25所示。从图中可以看出,当断裂时间相同时,熔敷金属的蠕变断裂强度高于炉管。用这种焊丝焊成的焊接接头进行了蠕变断裂强度试验,结果如图4-26所示,所有的试样均断裂于基本金属上。这类高合金材料焊丝的硫和磷含量很低,对提高焊缝金属抗裂性是有益的。

表4-64 HK-40炉管的焊接材料

图4-25 TGS-310HSA焊丝与铸态炉管HK-40蠕变断裂强度的比较

图4-26 HK-40炉管焊接接头的蠕变断裂强度的试验

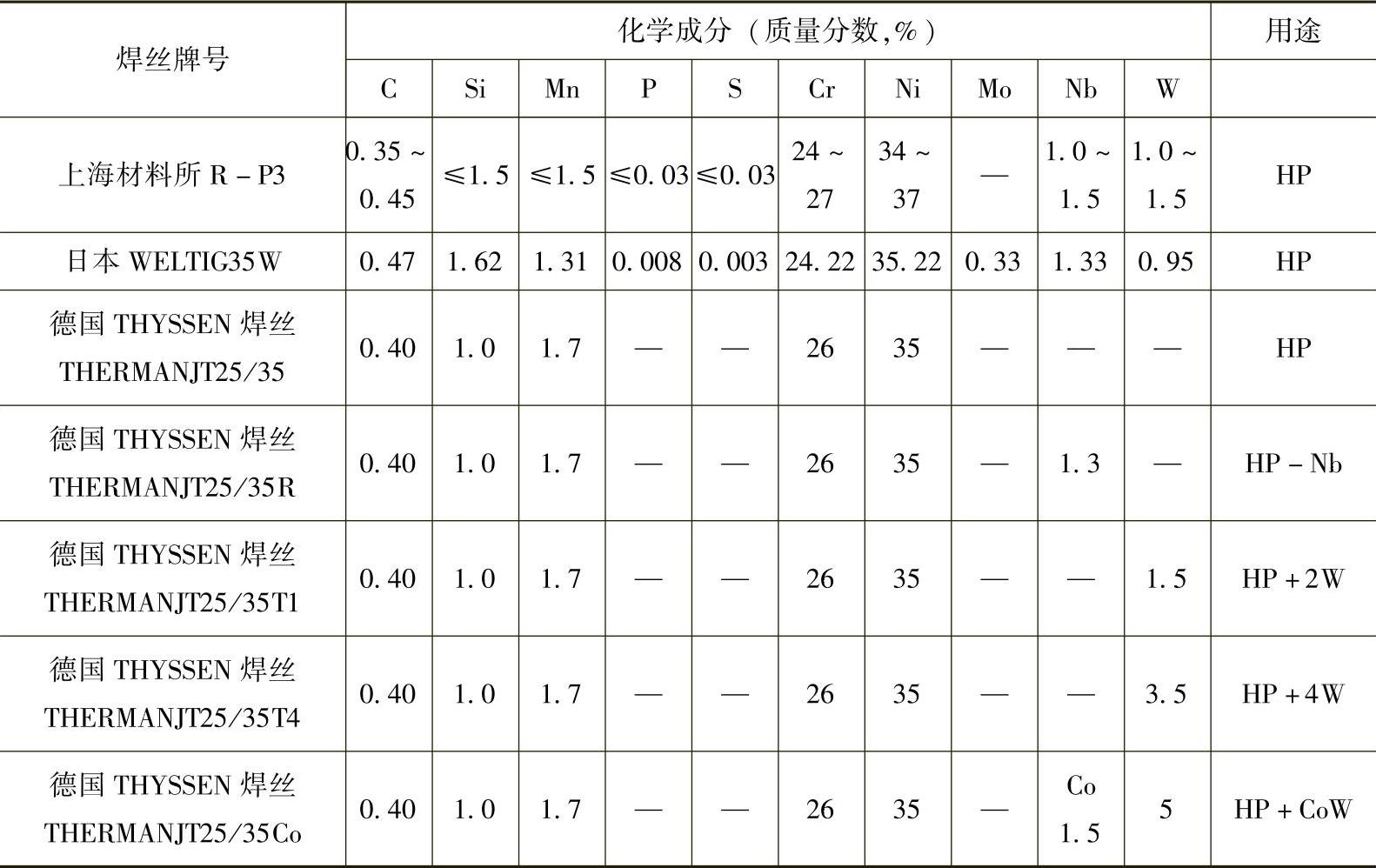

HP系列铸造炉管焊接时使用的焊丝牌号及化学成分见表4-65。从表4-64和表4-65中可以看出,焊丝的基本化学成分与被焊炉管的化学成分基本相同。

表4-65 HP系列炉管焊接的焊丝

2.工艺措施

(1)焊接方法的选择 铸造耐热不锈钢炉管的焊接可以采用钨极氩弧焊或用钨极氩弧焊打底,焊条电弧焊盖面的焊接方法;也可以采用熔化极氩弧焊的焊接方法。在熔化极氩弧焊中,有一种低输入窄间隙焊接方法,在炉管焊接中已得到推广使用。(www.daowen.com)

低热输入窄间隙焊,是采用细直径焊丝(0.9~1.2mm),小的焊接参数和快的焊接速度进行施焊;在厚板或厚壁炉管进行对接焊时,焊前在待焊处不开坡口或开小角度坡口,并留有窄而深的间隙,采用气体保护焊多层焊完成整条焊缝。由于焊接坡口狭窄,可以减少焊接材料的消耗和节省能源,在保证优质焊接接头的前提下,可降低焊接成本,是一种高效率的焊接方法。这种焊接方法还有以下优点:①低热输入窄间隙采用多道焊完成,每道焊缝的热输入很小,所以焊缝金属的晶粒细小,焊接接头韧性好,还不易产生裂纹;②由于热输入小,因而热影响区窄,一般只有1.2mm宽,晶粒长大区不超过0.8mm,所以焊接变形量小,焊接残余应力也小。由于焊接应力应变本身也是一种可积累的蠕变损伤,所以形成了焊接应变和残余应力小的焊接接头,提高了抗蠕变的能力,同时对防止应力腐蚀裂纹也是有利的;③母材熔入焊缝金属的分量较少,使焊缝金属熔合比小,不会因为焊缝金属成分不均匀而产生局部σ相析出。

铸造耐热不锈钢炉管,目前仍常用钨极氩弧焊进行施焊。

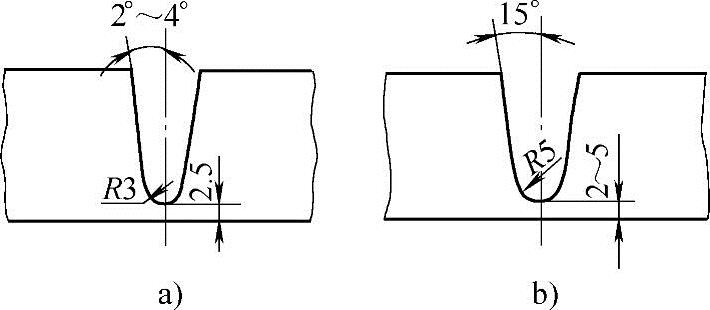

图4-27 炉管坡口形式

a)低输入窄间隙焊坡口形式 b)钨极氩弧焊坡口形式

(2)坡口的选择和准备 由于焊接材料的化学成分优于炉管本体,希望炉管材料在焊缝金属所占分量越少越好。这样能提高焊缝金属抗裂性,还可以使焊缝金属局部σ相析出量减少,并能提高高温蠕裂强度,延长炉管的服役寿命。炉管对接焊时常用的坡口形式如图4-27所示。图4-27a所示为低热输入窄间隙焊的坡口形式,图4-27b为钨极氩弧焊的坡口形式。无论选用何种焊接方法,采用哪种坡口形式,底层均为氩弧焊不加填充焊丝的封底焊。坡口金属必须彻底打磨干净,不留任何铸造缺陷、冶金缺陷或外来污物。

(3)焊接工艺

1)施焊以前,炉管的待焊处和焊丝要认真清理,去除油污,保持干净。

2)避免强力组对装配,减少焊接装配应力。

3)炉管定位焊后,管内要充氩气进行内保护,防止焊缝背面氧化。

4)采用钨极氩弧焊时,要选择合理的焊接次序来降低焊接应力,多层焊时,要等第一层焊缝冷却后,再焊下一层焊缝,避免焊缝过热,防止晶粒粗大。

5)多层焊时,各层的焊接收弧处要相互错开,避免弧坑中缺陷重叠而降低焊接接头的力学性能。

6)焊接结束或中断时,要采取电流衰减收弧法,同时要填满弧坑,防止弧坑裂纹的形成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。