(一)生产啤酒的糊化锅焊接

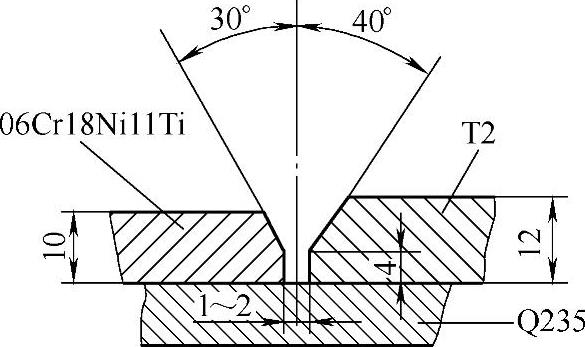

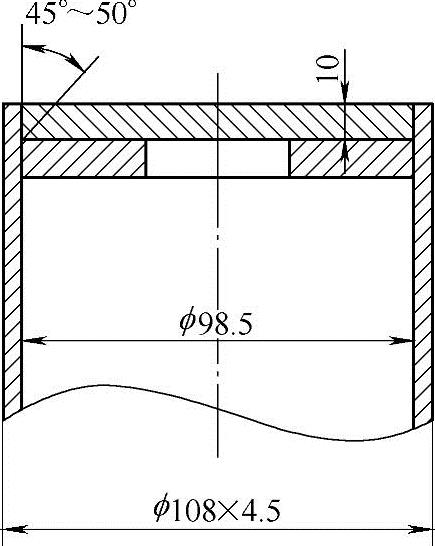

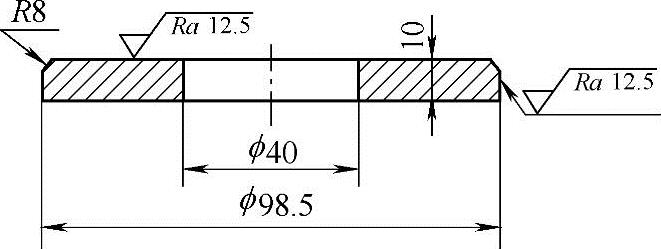

糊化锅的结构示意图如图5-44所示。不锈钢06Cr18Ni11Ti板厚为10mm,纯铜板厚为12mm,接头紧贴在Q235碳钢板的外衬上。采用埋弧焊时不需要焊剂垫。焊接坡口形式与尺寸如图5-45所示。

图5-44 糊化锅结构示意图

图5-45 坡口形式与尺寸

采用的焊接工艺:焊丝为T2,直径为4mm,选用焊剂HJ431或HJ350。采用直流电源进行施焊。

施焊步骤:

1)清理坡口表面,去除表面氧化物和脏物;背面Q235钢同样要除锈和清除脏物;焊前用砂布擦去焊丝氧化物。

2)选用较大热输入的焊接参数,以获得较好的焊缝成形。其焊接参数为:焊接电流600~800A,电弧电压42~46V,焊接速度18~21.5m/h,送丝速度139m/h。

焊后先进行目视检查,然后再进行无损检测,未发现裂纹、未焊透和未熔合缺陷,成功地焊成了生产啤洒的糊化锅。

施焊前曾进行过工艺评定,对焊接接头进行了力学性能试验,焊接接头的抗拉强度为(330~390/360)MPa,高于纯铜抗拉强度值(200MPa),冷弯角达到120°仍未开裂,完全满足了图样的技术要求。通过金相观察,看到靠近06Cr18Ni11Ti钢一侧的焊接接头组织,在金属基体上分布着大量的枝状晶,这些枝状晶是由熔点高于纯铜的铁、镍、铬等合金元素组成。这是由于焊接熔池从液态到固态转变过程中,因溶解度变小,在结晶时上述合金元素首先析出的缘故。用电子探针测出枝状晶主要化学成分的质量分数(%)为:Fe 55~66,Ni 7~11,Cr 15~18,Cu 7~12,接近不锈钢06Cr18Ni11Ti中的含量。不锈钢06Cr18Ni11Ti与焊缝的熔合处有一个明显的界面,焊缝侧析出的枝状晶较为细小,分布也较稀疏。

(二)制氧工程中黄铜与不锈钢管路的焊接

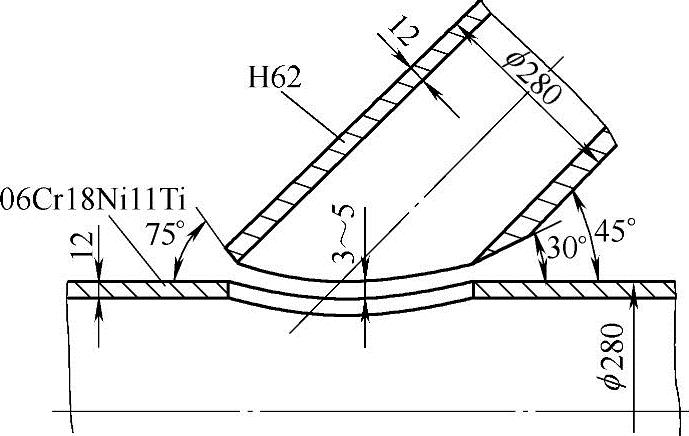

某制氧工程的外部管路是由大量黄铜(H62)和不锈钢(06Cr18Ni11Ti)管组成的管路,需要在现场施工焊接。其管内径为140~280mm,壁厚为8~12mm,工作压力为3.75MPa,图5-46为焊接管路斜三通接头的焊接示意图。

1.焊接性

黄铜(H62)熔点比不锈钢(06Cr18Ni11Ti)低400℃还多,而热导率为06Cr18Ni11Ti的6.5倍之多。焊接过程中易形成低熔点共晶体,随之在焊接熔池中冷却凝固,残留在焊缝中,为形成热裂纹创造了条件。加之其线胀系数与原有两种金属中的线胀系数有很大差异,形成组织应力,并在焊接过程焊接接头内部形成的拉伸应力共同作用下,使焊接接头产生热裂纹。

2.焊接方法

由于在现场施工,工作条件比较恶劣,选用焊条电弧焊用T107(ECu型号)焊条在06Cr18Ni11Ti不锈钢管坡口侧及其附近堆焊过渡层,然后采用氧乙炔焊用HS224(HSCuZn-4)焊丝配合气焊焊剂硼砂(CJ301)将过渡层的堆焊处与黄铜管焊接,形成所需要的管路。

3.焊接工艺

图5-46 焊接管路的斜三通接头焊接示意图

焊接坡口形式如图5-46所示,为角接接头对接焊缝形式。施焊前要将管路待焊处的坡口及其附近用磨光机打磨直至露出金属光泽。装配时要留有3~5mm间隙(对接接头处),以保证第一层焊缝施焊背面成形良好,避免出现未焊透和未熔合等缺陷。

过渡层堆焊时,在打磨干净的06Cr18Ni11Ti不锈钢管坡口待焊处,用ϕ3.2mmT107焊条堆焊一层纯铜过渡层,然后再从管外表面向坡口两边堆焊三道。纯铜过渡层要堆焊两层,厚度为5~6mm。然后用角向打磨机打磨,使表面干净光滑。用氧乙炔焊,ϕ4mm的HS224焊丝配合气焊焊剂CJ301在堆焊纯铜层表面再堆焊一层黄铜过渡层,使其表面层金属与黄铜(H62)管的化学成分相当。

因结构形式无法转动进行施焊,故先在相应于时钟12、3、9点钟位置放置定位焊点。选用HS224焊丝,气焊焊剂CJ301,采用氧乙炔焊进行定位焊,然后进行主焊缝施焊。在45°夹角处位置难于焊接时,若有可能,可将该端头待焊处适当抬起,使它处于近似船形焊的位置,便于施焊。

(三)换热器的焊接

换热器是冷凝器中主要部件,其中孔盘与筒体的连接是纯铜T2与不锈钢06Cr18Ni11Ti的焊接。

1.焊接性分析

为了减少孔盘与筒体焊接时产生较大的焊接拘束力,避免焊接接头有形成裂纹的可能,改变了孔盘原有结构。将孔盘改为焊接件,在孔盘上增加过渡段06Cr18Ni11Ti与孔盘进行对接焊,如图5-47所示。然后过渡段与筒体均为同一材质的06Cr18Ni11Ti,便于施焊。

图5-47 换热器示意图

2.工艺过程

1)将过渡段分成3~6等份与孔盘组成环焊缝,然后再焊过渡段的纵焊缝,以此减少焊接拘束力。

2)孔盘与过渡段施焊以前要对孔盘进行预热,预热温度为400~500℃。采用焊条电弧焊施焊,选用T227焊条,直径为3.2mm。焊接电流140~160A,电弧电压为25~30V。施焊时,电弧应偏向纯铜侧,才能得到满意的焊接接头。

3)焊接分成3~6等分过渡段的纵焊缝,仍采用焊条电弧焊,选用A102焊条,直径为3.2mm,焊接电流为90~110A,电弧电压为25~30V。

4)最后组装法兰、筒体与带有过渡段的孔盘进行焊条电弧焊,获得成功,未发现裂纹。

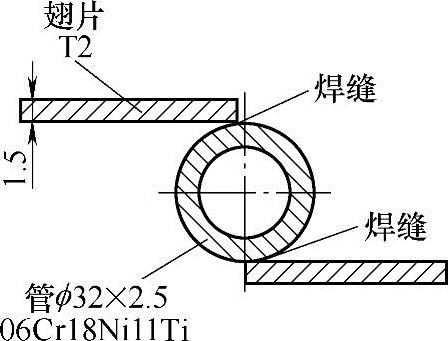

图5-48 铜-不锈钢翅片管结构示意图

(四)铜与不锈钢管焊接

模拟太空环境的过程中,采用铜-不锈钢翅片管作为导热元件,其结构示意图如图5-48所示。管材质为06Cr18Ni11Ti,规格为ϕ32mm×2.5mm,翅片材料为纯铜T2,厚度为2.5mm,宽度120mm,长度为1000mm左右。

1.焊接性

由于这两种材料的热导率差异太大,焊接接头冷却过程中收缩量不等会产生较大的应力;加之这两种材料中含有氧、硫、磷等有害元素,在焊接过程中形成低熔点共晶体和脆性化合物,易形成热裂纹。此外,在焊接接头冷却过程中,在不锈钢热影响区一侧还会产生渗透裂纹。

2.焊接材料的选择

经多次焊接性试验,认为镍焊丝ERNiCr-3较为理想。一是这种焊丝中锰等合金元素含量较多,能够消除硫、磷带来的有害作用,有利于减轻裂纹的形成;二是该焊丝的导热性处在铜和不锈钢之间,其塑性较好,对应力起到一个缓冲作用,同时它能阻止铜液渗透到不锈钢微观裂口处而免除渗透裂纹的形成;三是该焊丝在施焊过程中流动性好,便于操作,能形成良好焊缝成形,从而提高焊接接头质量。

3.控制焊接变形

由于在不锈钢管上要焊许多纯铜翅片,若不严格控制将不可避免地会发生焊接变形,无法满足图样要求。在零件的组装、定位时需制作一组焊接工装,使工件被刚性固定,以达到控制变形的目的。

4.焊接参数

采用手工钨极氩弧焊时,用直流正接电源。填充焊丝为ERNiCr-3,直径为2.4mm。焊接电流为130~150A,电弧电压为13~14V,焊接速度为200mm/min。

5.操作注意事项

铜翅片长度为1000mm左右,散热比较快,施焊过程中电弧略偏向铜翅片。焊丝要加在靠06Cr18Ni11Ti管一侧熔池,严禁不加焊丝将这两种材料直接熔合,严格控制熔深,尽量减少06Cr18Ni11Ti熔入焊缝中。施焊过程中遇到定位焊缝时应快速通过,减少重熔量,使异质母材的熔合比越小越好,同时也能减少变形。熄弧时要填满弧坑并从铜翅片侧引出。

6.焊后严格检验

按要求先向06Cr18Ni11Ti管内通入压力1.8MPa干燥空气进行气密性考核。翅片管合格后与汇总管焊接复合成热沉,然后整体置于6.67×10-5Pa的真空环境中,再向管内交替通入液氮和200℃蒸汽,使热沉翅片管承受低、高温度(-196℃和200℃)三次冲击试验,再经氦质谱检漏,漏率达到要求后才能交付使用。

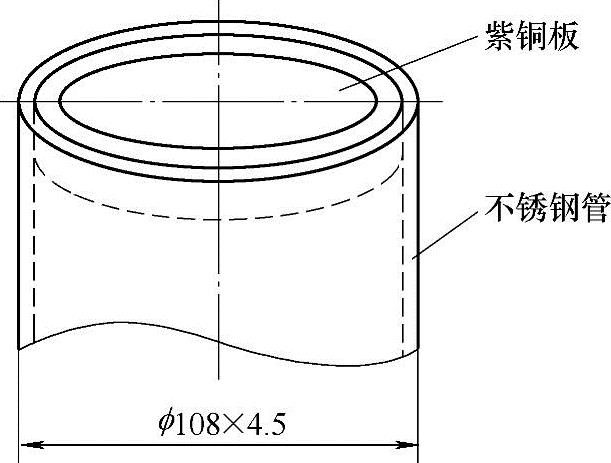

(五)纯铜与奥氏体不锈钢管的焊接(GTAW焊)

图5-49 杜瓦罐塞体示意图

1.焊接性分析

杜瓦罐核心部分是一个圆柱形的罐子,罐底是纯铜板,圆柱体是06Cr18Ni11Ti不锈钢管(见图5-49)。在保证罐体几何尺寸正确同时,要求能承受12-10Pa的超真空度,且具有较好的密封性。

纯铜与06Cr18Ni11Ti不锈钢的焊接属于异种金属的焊接,二者的物理性能相差很大。纯铜的熔点比06Cr18Ni11Ti不锈钢低400℃左右,而纯铜的热导率是不锈钢的14倍,因此焊接时会产生很大的应力。同时两种母材熔化后焊缝金属中含有较多碳化物和氮化物,形成低熔点的共晶体和脆性化合物,往往降低焊缝金属的塑性和韧性,增大热裂纹和渗透裂纹倾向。因此,纯铜与06Cr18Ni11Ti不锈钢的焊接难度非常大。(https://www.daowen.com)

2.焊接材料的选择

纯铜与06Cr18Ni11Ti不锈钢的焊接若采用不锈钢焊缝,不可避免会产生热裂纹。选用镍及镍合金作为焊接材料,与铜和铁都能无限互溶,能获得良好的焊缝质量,但因镍及镍合金成本高,且焊接工艺复杂,很少采用。最后选用不含脱氧剂的纯铜丝,匹配CJ301铜焊粉的GTAW工艺,获得了满意的焊接接头。

3.焊接工艺试验

(1)焊前准备 焊机采用日本SanRex交、直流两用氩弧焊IA-3001TP,直流正接。

焊接材料选择:钨极是直径为2.5mm(或3.0mm)的铈钨极,保护气体为99.99%(体积分数)氩气,填充焊丝为ϕ2.5mm不含脱氧剂的纯铜焊丝,用无水酒精将铜焊粉CJ301调成糊状刷在经预热的纯铜坡口上。

坡口加工:如图5-50所示,车削加工纯铜板单边V形坡口45°~50°,不留钝边。背面Q235A钢衬板的直径和厚度与纯铜板相同,有一条R8的内圆倒角,如图5-51所示。

图5-50 坡口加工图

图5-51 钢衬垫加工图

清理:母材坡口面及坡口两侧15~20mm处用角向(或内圆)打磨机修磨,直至露出金属光泽,用丙酮去除油污后,用干净棉纱擦干。

预热:焊前预热纯铜板到400~500℃,并进行干燥处理。

(2)焊接工艺

1)充氩:为了保证根部熔合良好,焊缝背面成形美观,在纯铜板背面垫预热后钢衬板。为了避免根部氧化,管内充氩保护。

2)引弧:要在石墨板上引弧,待电弧稳定燃烧后移向焊丝纯铜板侧,当形成一定大小明亮清晰的熔池后开始添丝,然后再移向不锈钢管侧,焊枪左右小幅摆动,保持焊缝两侧熔合良好。

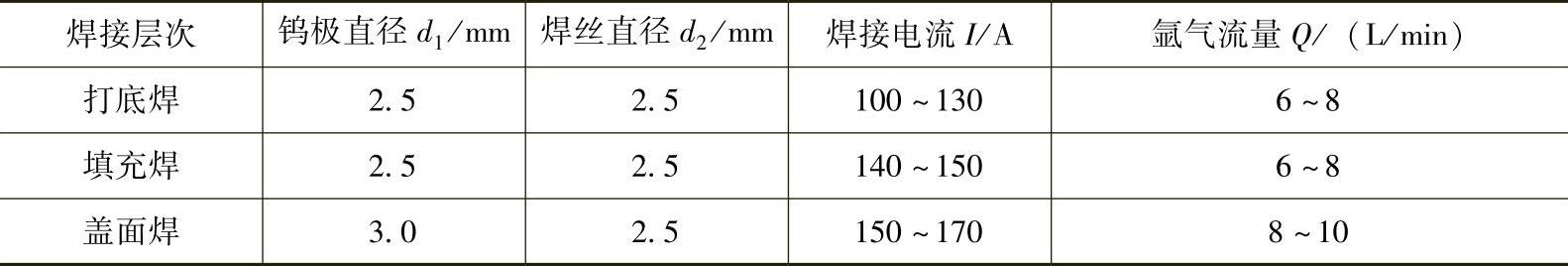

确定焊接参数:直流正接,焊接参数见表5-95。

表5-95 纯铜板与不锈钢管GTAW焊接参数

3)操作:采用左焊法。焊枪倾角一般为70°~85°,喷嘴距熔池10~12mm,焊丝的填入角度一般为15°~20°。在焊接坡口尚未达到熔化温度时,焊丝处于熔池前的氩气保护区,当熔池加热到一定温度后从熔池边缘送入焊丝,添加焊丝要配合焊枪的运行动作,每次添加焊丝长度为8~10mm。开始焊时速度要慢些,待母材达到一定温度后可适当提高焊速。

4)接头:接头处应重叠10~15mm处引弧,刚开始焊时少(或不)加焊丝,保持焊缝接头平滑过渡。实际操作时,尽量连续完成,减少不必要的焊接接头。

5)收弧:收弧时应填满弧坑,且焊枪应在原处停留数秒,便于发挥滞后停气的保护作用。

4.焊后检验

采用GTAW焊接纯铜与06Cr18Ni11Ti不锈钢的异种金属,焊缝成形美观、整齐且两侧圆滑过渡。焊后100%RT检验,焊缝质量符合JB/4730—2005《标准射线评片尺、底片评片尺、有机玻璃评片尺》中Ⅱ级的规定。

按照焊接工艺试验的成功经验对产品进行了焊接,除了进行焊后检验外,产品参照GB/T5458—1997《液氮生物容器》标准要求,用测量精度高于0.1mm的量具检验杜瓦罐产品颈管内径、塞体外径等均满足要求。用仪器灵敏度高于6.7×10-10Pa·m3/s的氦质谱检漏仪对产品进行检漏,达到了规定标准,杜瓦罐静态液氮保存期达到优等品的要求。

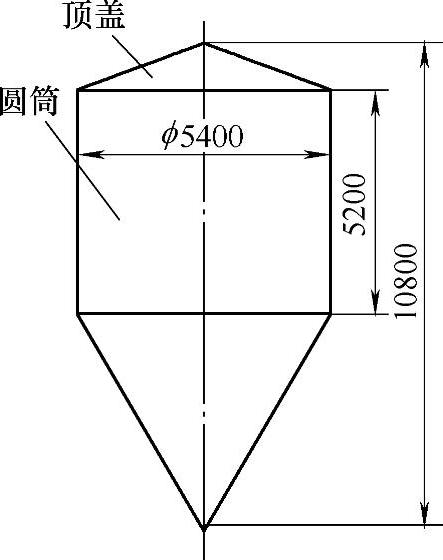

图5-52 二闪沉降槽

(六)纯镍与不锈钢316L的钨极氩弧焊

某工程氯碱厂二闪沉降槽的内衬为纯镍容器,圆筒基体材料为Q235碳钢,厚度12mm;圆筒衬里为纯镍N6,厚度为3mm;顶盖材质为不锈钢316L(相当我国牌号022Cr17Ni12Mo2)厚为6mm,其结构外形如5-52所示。设备圆筒内盛装NaOH介质,使用温度为95℃。

1.焊接性

纯镍与不锈钢或碳钢焊接时对热裂纹都特别敏感,主要是不锈钢或碳钢中硫、磷含量比镍高10~15倍,使焊缝金属中形成低熔点共晶体,如NiS熔点为645℃,Ni2P熔点为880℃,残留在晶界区的这些液膜,在焊接应力作用下为焊接热裂纹的形成创造了条件。此外对气孔也特别敏感,其产生气孔的原因是镍与氧生成NiO,NiO在230℃以上容易被氢还原;在230~300℃开始被碳还原而引起气孔。氧和碳来源于焊材和母材金属表面的油脂和氧化物等。

2.焊接质量控制

镍板和焊缝表面不允许有铁离子存在;严禁有害杂质对焊丝、母材金属和焊接熔池的污染。在整个焊接环境,包括制作全过程、工装夹具、焊前清理及层间清理等均要采取相应的净化和保护措施。

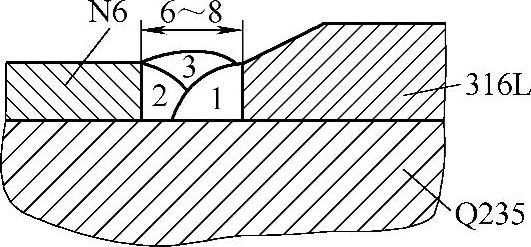

3.纯镍N6与不锈钢316L焊接

焊接坡口形式如图5-53所示。焊丝选用ERNiCr-3,直径为2.4mm。选用直流正接电源,焊接电流为240A,电弧电压为13V,焊接速度为18cm/min;喷嘴直径为16mm,钨极直径为3.2mm,氩气流量为35L/min。

图5-53 纯镍焊接坡口与焊缝层数

施焊时电弧指向镍板和焊丝,使它们得到可靠保护。施焊过程中,焊丝熔化端头要始终在氩气保护气氛下,防止氧化。由于氩气保护有一定挺度,故熔池后方的焊缝约有60mm长度内能得到有效保护,焊缝表面呈银白色和金黄色颜色,保护良好。

焊接第一、第二道焊缝应采用抗热裂性强的ERNiCr-3焊丝,可克服焊缝形成裂纹;第三道焊缝可用N6焊丝施焊。

4.焊接方法与焊丝的选择

根据产品结构特点,选用钨极氩弧焊。其目的是使惰性气体能有效地保护焊丝、母材和熔池不易受氧化,要求氩气纯度(体积分数)大于99.99%。

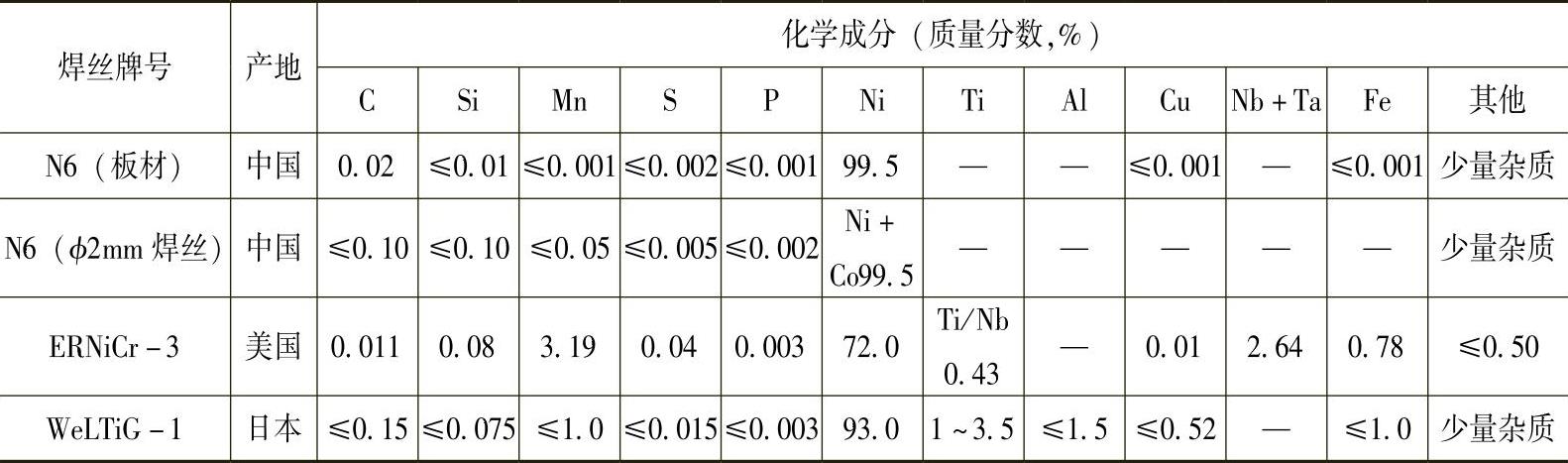

焊丝选择极为重要,直接影响到焊接接头质量,表5-96为国内外有关焊丝牌号。其中ERNiCr-3(美国牌号)和WeLTiG-1(日本牌号)这两种焊丝中含有较多的合金元素,如锰、钛、铝、铌、硅等。

表5-96 国内外有关镍焊丝牌号及其化学成分

锰主要能脱硫;钛、铝和硅为脱氧元素;铌和钛具有脱碳的作用。与不锈钢焊接时,只要不锈钢稀释率不很高,焊缝不易形成裂纹。无论ERNiCr-3,还是WeLTiG-1焊丝都具有良好的抗裂性、抗氧化性,均优于国产N6板和N6焊丝,其流动性也很好,可以作为纯镍和不锈钢316L焊接之用。

5.焊后检验

焊后经外观检查,焊接接头未发现裂纹,焊缝内部质量经X射线检测拍片达到JB4730—1994Ⅰ级判片标准。

(七)镍与不锈钢的焊接

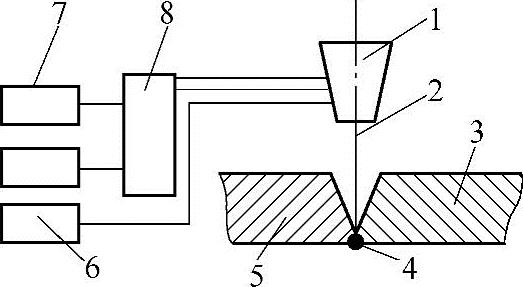

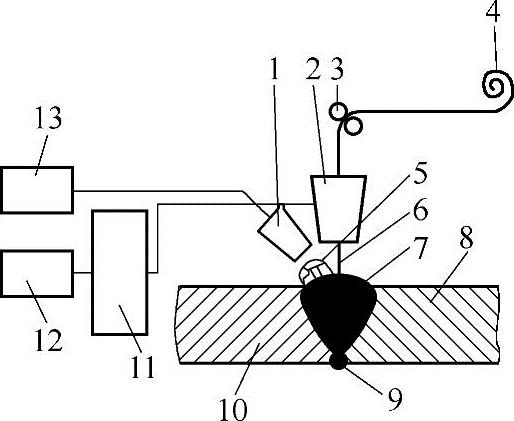

某焊接产品采用等离子弧焊进行打底焊,采用埋弧焊进行盖面焊,其结构如图5-54和图5-55所示。该产品由纯镍与06Cr18Ni11Ti不锈钢焊接而成。

图5-54 纯镍与不锈钢等离子弧焊封底焊示意图

1—等离子弧发生器 2—等离子弧 3—不锈钢 4—打底焊缝 5—镍 6—气源 7—电源 8—等离子弧监控系统

图5-55 纯镍与不锈钢埋弧焊盖面焊示意图

1—焊斗 2—焊机头 3—送丝轮 4—焊丝盘 5—焊剂 6—焊丝 7—盖面焊缝 8—不锈钢 9—打底焊缝 10—镍 11—电控系统 12—电源 13—焊剂箱

纯镍与06Cr18Ni11Ti不锈钢两种母材的板厚均为10mm,采用V形坡口对接接头,利用等离子弧穿透力强的特点进行打底焊。盖面焊选用埋弧焊,填充金属选用直径为4mm的纯镍焊丝,焊接电流为350~380A,电弧电压为26~30V,选用无氧焊剂。

产品经各方面检测,全部符合图样技术要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。