1.不同电弧焊焊接方法的试验

选用宝钢生产的15mm厚退火酸洗态2205双相不锈钢,采用焊条电弧焊(SMAW)、钨极氩弧焊(TIG)和埋弧焊(SAW)的焊接接头进行性能比较。焊材分别采用Avesta的2205AC/DC焊条、ER2209-TIG焊丝和ER2209-SA焊丝。焊条直径为3.2mm和4.0mm两种,TIG焊丝ϕ2.4mm,SAW焊丝ϕ3.2mm。埋弧焊剂为Avesta805型。材料的主要成分及性能见表4-24和表4-25。其中,材料点蚀当量按公式PREN=Cr%+3.3×Mo%+16×N%计算。

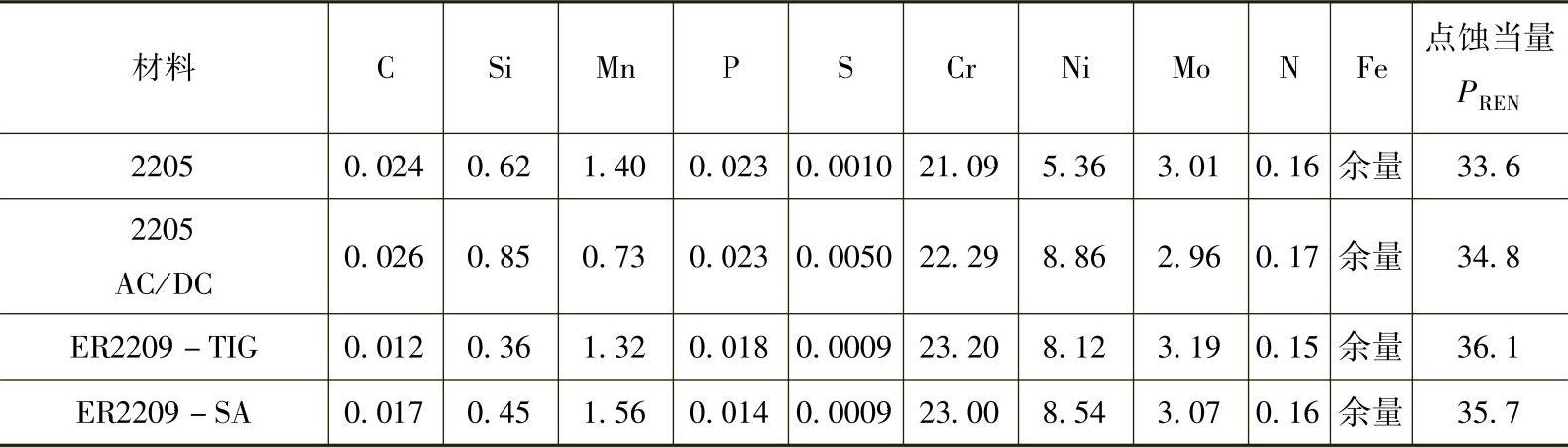

表4-24 2205双相不锈钢及不同填充材料的化学成分(质量分数,%)

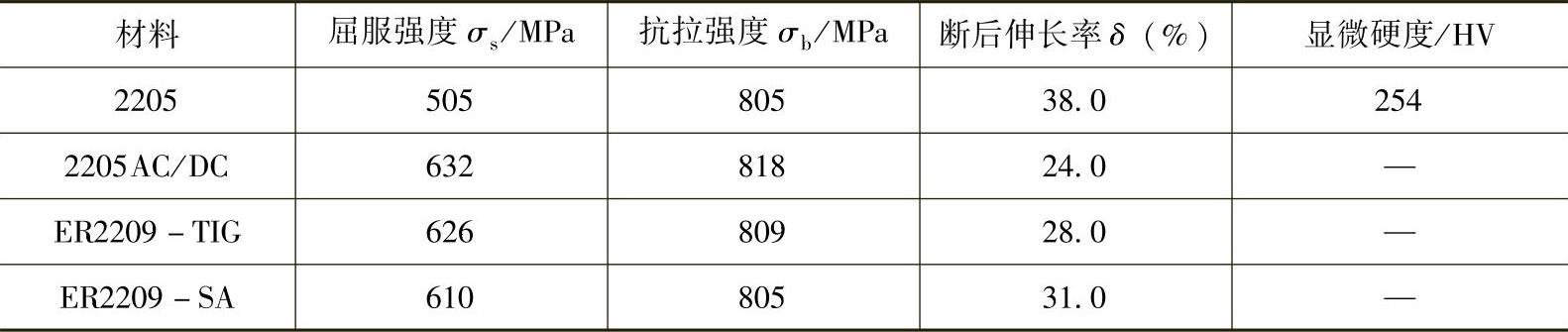

表4-25 2205双相不锈钢及不同填充材料的力学性能

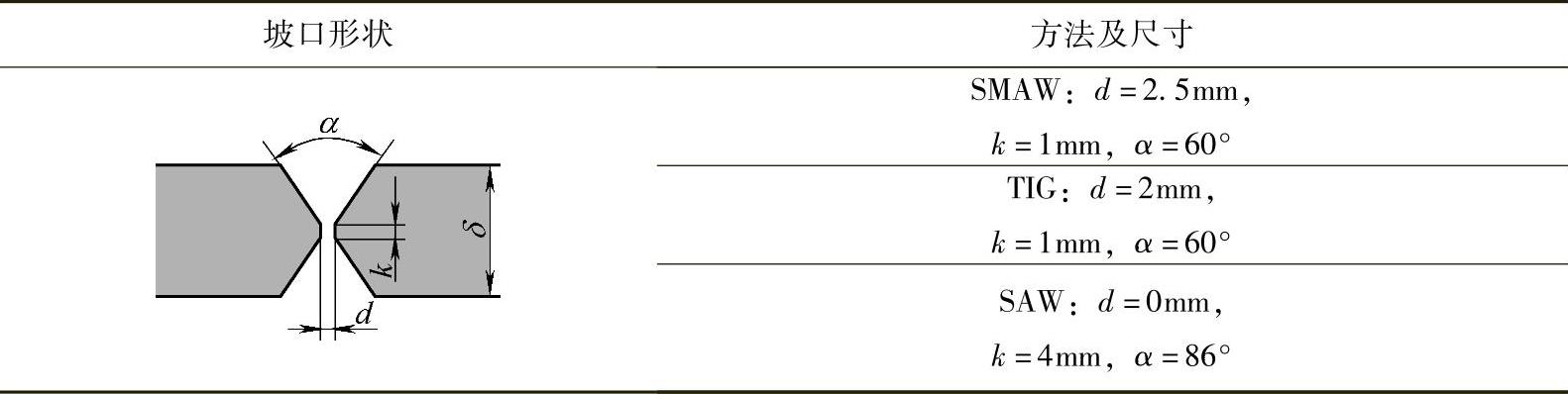

焊接试板加工成400mm×200mm×15mm,平板拼焊,不同焊接方法的X形坡口设置见表4-26。焊件坡口焊前均经过丙酮去油污处理。SMAW采用双面多层焊,正反面各4道,每层热输入在1.0~1.5kJ/mm之间。TIG焊正面5道、反面4道,焊接保护气为Ar+1.5%N2,每层热输入均在1.1~1.8kJ/mm之间。SAW采用正反面单道焊,每道热输入均在2.0kJ/mm左右。各种焊接方法的层间温度都小于150℃。

表4-26 焊接坡口尺寸

2.试验结果与评估

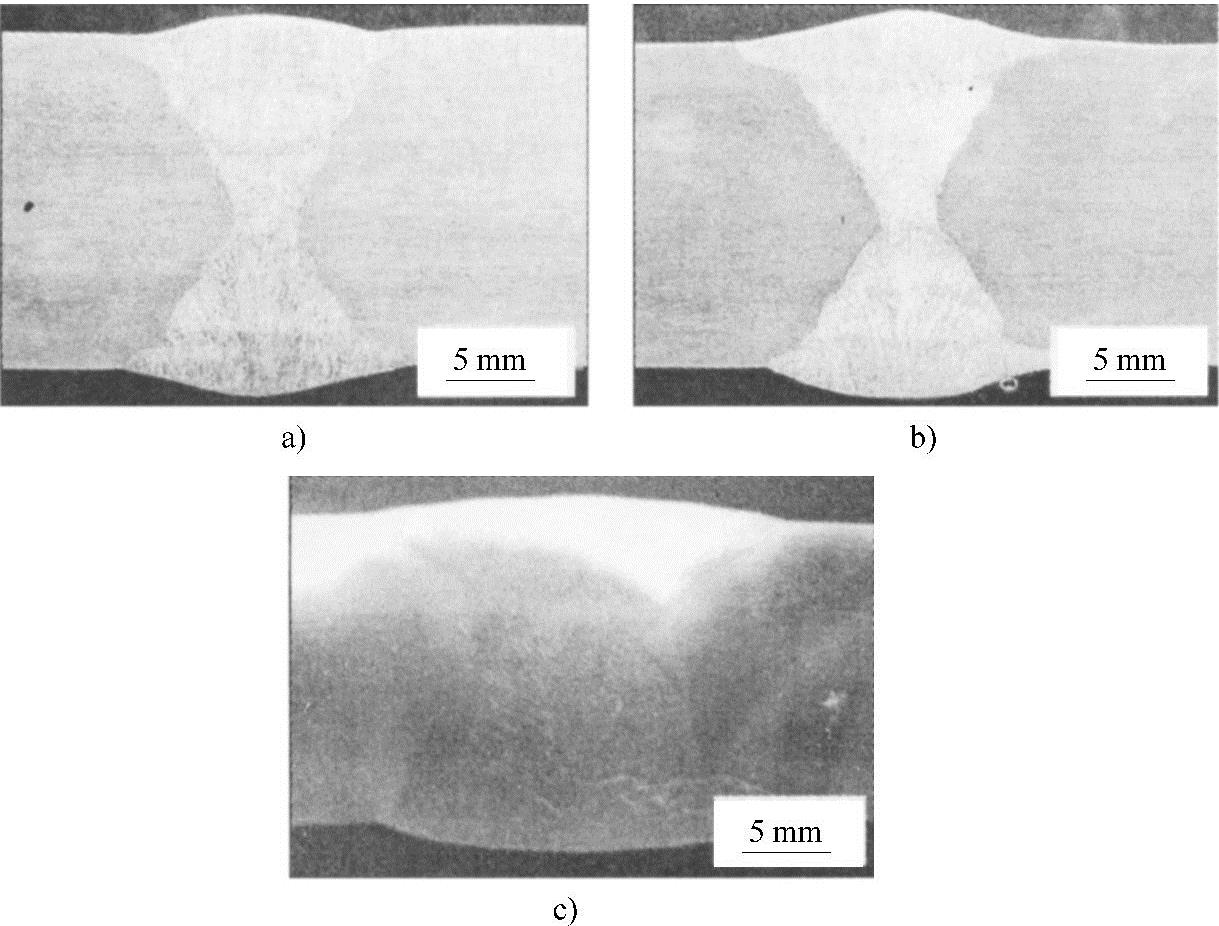

(1)焊接接头微观组织 利用上述焊接方法得到的焊接接头宏观形貌如图4-7所示,其中,SAW反面焊接因为局部区域未填满,用焊条电弧焊进行了少量填补。不过从图中可以看出,焊缝成形均较完好,没有发现咬边、夹渣等缺陷。取焊缝中上部大致相同部位及热影响区组织进行对比分析,如图4-8所示,焊缝金属都含有奥氏体和铁素体的混合组织。在不同焊缝中,发现有三种形态的奥氏体,但由于焊缝中不同部位合金成分和冷却速度的差异,三种形态的奥氏体比例也有所不同。对于焊缝区的相比例,由于焊条电弧焊焊条所含奥氏体形成元素Ni、N含量较高,同时受多道焊上层对下层再热的影响,其焊缝区中上部奥氏体相比例较高,达到61.8%;而TIG与SAW焊缝区两相比例相差不大,在50%左右。对于焊缝热影响区(HAZ),三者的铁素体相所占比例相差不大,均在55%~60%。但TIG焊缝因累积热输入较大,热影响区铁素体平均晶粒尺寸较SAW要大,而铁素体晶粒尺寸将是影响双相不锈钢焊缝热影响区冲击性能的一个因素。另外,三者焊缝热影响区均未发现金属间相,说明三种焊接方法的热输入均在合理的范围之内。

图4-7 不同焊接方法接头宏观形貌(www.daowen.com)

a)SMAW b)TIG c)SAW

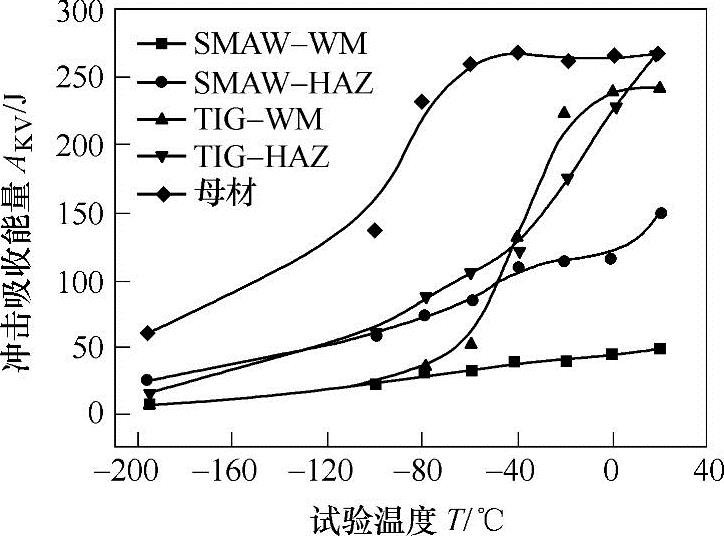

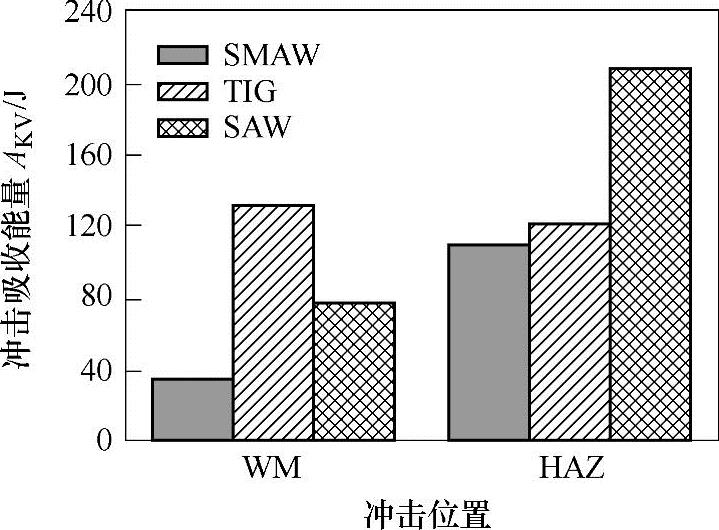

(2)焊接接头力学性能 接头力学拉伸结果:SMAW焊接接头抗拉强度为780MPa,在热影响区断裂;而TIG与SAW接头强度分别为790MPa和785MPa,断在母材区。三者接头的抗拉强度与母材相当。图4-9所示为SMAW和TIG焊接接头焊缝区(WM)、热影响区(HAZ)与母材在-196~-20℃温度区间的冲击吸收能量的对比,结果表明母材具有较高的冲击吸收能量,且韧脆转变温度较低。从图4-10中可以看出:-40℃时,TIG焊与SAW焊缝的冲击吸收能量分别为133J和78J,明显高于SMAW的37J;对于热影响区,SAW接头热影响区因累积热输入最小,晶粒尺寸长大情况最小,冲击吸收能量最高,为207J,高于TIG的122J和SMAW的109J。上述结果对于不同三种焊接方法均满足ASTMA923-06(B)标准对2205双相不锈钢焊缝区34J(-40℃)和热影响区54J(-40℃)的冲击吸收能量的要求。

图4-8 接头各区微观组织

图4-9 不同焊接方法的接头冲击吸收能量转变曲线

图4-10 不同焊接方法接头在-40℃的冲击吸收能量

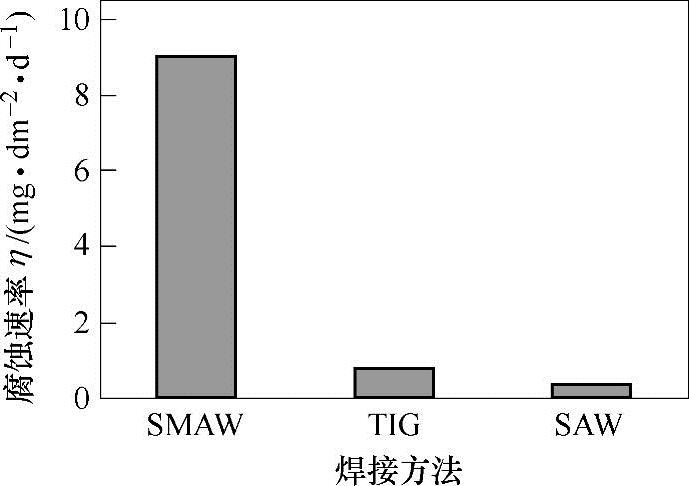

图4-11 焊接接头点腐蚀速率

(3)接头腐蚀性能 图4-11所示为三种焊接方法得到的焊接接头点腐蚀速率比较。SMAW接头由于焊缝中含有一些硅、锰氧化物夹杂,焊缝中氧位较高,耐蚀性较差,腐蚀速率在9mg/(dm2·d)左右,仍能满足ASTM A923-06(C)标准的小于10mg/(dm2·d)要求。而TIG和SAW焊缝耐蚀性较好,失重速率均小于1mg/(dm2·d)。根据经验,改善焊条电弧焊焊缝腐蚀和冲击性能,可采用短弧焊和减少弧焊过程焊条摆动的方法。

总之,通过对于中厚2205双相不锈钢板的整体评估,可以认为:TIG接头综合性能最好,SAW其次,SMAW较差。但SAW效率较高,焊接双相不锈钢中厚板时,该焊接方法将是一种不错的选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。