(一)普通纯铁素体不锈钢焊接性

1.焊接接头的晶间腐蚀

普通纯铁素体型不锈钢焊接接头,在焊接热循环的作用下被加热到950℃以上的温度区域冷却下来后,会显现晶间腐蚀的倾向,然后在700~850℃进行短时间保温退火处理,又可恢复其耐蚀性。所以,焊接接头产生晶间腐蚀的位置是紧挨着焊缝的高温区。而奥氏体型不锈钢焊接接头的晶间腐蚀是在最高温度为600~1000℃的区域,即晶间腐蚀的部位稍稍离开焊缝的区域。

普通纯铁素体型不锈钢焊接接头的晶间腐蚀机理与奥氏体型不锈钢焊接接头晶间腐蚀的机理相同,均认为符合贫铬理论。铁素体型不锈钢一般在退火状态下焊接,其组织为固溶微量碳和氮的铁素体及少量均匀分布的碳和氮的化合物,组织稳定、耐蚀性较好。在受热温度高于950℃的金属中,碳、氮的化合物逐步溶解到铁素体相之中,得到碳、氮过饱和固溶体。由于碳、氮在铁素体中的扩散速度比在奥氏体中快得多,在焊后冷却过程中,甚至在淬火冷却过程中,都来得及扩散到晶界区,加之晶界的碳、氮的浓度较高于晶内,故在晶界上沉淀出(Cr.Fe)23C6碳化物和Cr2N氮化物。由于铬的扩散速度慢,导致在晶界上出现贫铬固溶区。在腐蚀介质的作用下即会出现晶间腐蚀。由于铬在铁素体中的扩散比在奥氏体中快,故为了克服焊缝高温区的贫铬带,只需在700~900℃短时间保温,即可使过饱和的碳和氮完全结合为碳、氮化物析出,而且晶体内的固溶铬又来得及扩散补充到贫铬区,从而恢复到原来的耐蚀性能。同理,在600℃较长时间保温或焊接接头自900℃以上缓慢冷却,使碳、氮化物充分析出,达到或接近钢材退火状态下固溶的碳和氮含量的平衡值时,即能保持其耐蚀性。

2.焊接接头的脆化

普通纯度铁素体不锈钢在焊接过程中,焊接接头在焊接热循环的作用下,如果在950℃以上停留时间过久,便会引起热影响区晶粒急剧长大和碳、氮化合物沿晶界偏聚,可导致焊接接头的塑性和韧性下降。在室温条件下就可能出现脆裂,即为焊接接头的脆化现象。这种粗大组织不能经过热处理进行细化,因此控制高温停留时间是选定焊接参数的基本原则。

焊接接头的脆化有下列几种形式:

(1)高温加热引起的脆化 焊接接头从1100℃以上温度冷却后,焊接热影响区的室温韧性变低,其脆化程度与合金元素碳和氮的含量有关。碳、氮含量越高,焊接热影响区脆化程度就越严重。焊接接头冷却速度越快,其韧性下降值越多;如果空冷或缓冷,塑性将提高。

(2)σ相脆化 普通纯度铁素体型不锈钢(不论母材或焊缝)中w(Cr)>21%时,若在520~820℃长期加热,会出现一种又硬又脆的铁与铬的金属间化合物FenCrm(HV高达800~1000)叫σ相。σ相形成与焊缝金属中的化学成分、组织、加热温度、保温时间以及预先冷形变诸因素有关。预先冷形变可促进σ相形成的速度,且使σ相形成的温度降低,同时还能降低钢中形成σ相的最低临界铬含量[w(Cr)<20%]。由于σ相的形成有赖于Cr、Fe等原子的扩散迁移,故形成速度较慢,所以对多数钢材来说,焊接热过程本身甚至通常的焊后热处理,都不易造成明显的σ相脆化。然而,对于长期工作于σ相形成温度区的铁素体型耐热钢的焊接高温构件而言,则是必须重视的问题。一般认为800℃高温时,σ相形成速度可能达到最高值,低于此温度形成σ相速度减慢,且需要较长的时间。

(3)475℃脆性 当w(Cr)≥15.5%的普通纯铁素体型不锈钢在温度400~500℃长期加热后,常常会出现强度升高、韧性下降的现象,称之为475℃脆性。一般随含铬量提高而脆化的倾向严重。焊接接头在焊接热循环作用下,不可避免地要经过该温度区,特别当焊缝金属和热影响区在此温度区停留时间较长时,均有产生475℃脆性的可能。该475℃脆性可通过700~800℃短时间加热,紧接着进行水冷的处理来消除。

(4)局部马氏体引起的脆化 大多数铁素体型不锈钢在室温下能形成稳定的铁素体组织,但是,如果钢或焊缝金属中含铬量偏于铁素体区的下限或者碳和氮含量在允许范围的上限时,可导致晶界在高温时形成一些奥氏体,冷却后转变为马氏体组织,产生轻度脆化。退火处理可使马氏体转变为铁素体组织。

(二)普通纯度铁素体不锈钢的焊接工艺

1.要求低温预热

普通纯度铁素体不锈钢在室温时韧性较低,焊接时焊接接头易出现高温脆化,在一定条件下可能产生裂纹。通过预热,使被焊钢材处于富有韧性的状态下施焊,能有效地防止裂纹的产生。但是,焊接时的热循环又会使焊接接头近缝区的晶粒急剧长大粗化,而引起脆化。为此,预热温度的选择要慎重,一般控制在100~200℃,随着母材金属中含铬量的提高,预热温度可相应提高。但预热温度过高,又会使焊接接头过热而脆硬。

2.焊接材料的选择

可以焊前预热或焊后进行热处理的焊接构件,可选用与母材金属相同化学成分的焊接材料;对于不允许预热或焊后不能进行热处理的焊接构件,应选用奥氏体不锈钢焊接材料,以保证焊缝具有良好的塑性和韧性。

当采用同质的焊接材料时,焊缝金属呈粗大的铁素体组织,韧性很差。通过焊后热处理,焊接接头的塑性可以得到改善,韧性略有提高。

3.475℃脆性的防止

475℃脆性是普通纯度高铬铁素体不锈钢焊接时的主要问题之一。杂质对475℃脆性有促进作用。因此,需要提高母材金属和熔敷金属的纯度,缩短铁素体不锈钢焊接接头在这个温度区间的停留时间,以防止475℃脆性的产生。一旦出现475℃脆性,可以在600℃以上温度短时间加热,再以较快的速度冷却,给予消除。

4.焊后热处理

对于同质材料焊成的铁素体不锈钢焊接接头,热处理的目的是使焊接接头组织均匀化,从而提高其塑性及耐蚀性。焊后热处理温度为750~800℃,是一般回火温度,实际上是空冷的退火处理。

(三)普通纯度铁素体不锈钢的焊接工艺

普通纯度铁素体不锈钢的焊接,通常采用焊条电弧焊、钨极氩弧焊、熔化极气体保护焊和埋弧焊等。

1.焊条电弧焊

填充金属主要分两类:一类同质的铁素体型焊条;另一类为异质的奥氏体型(或镍基合金)焊条。

用同质焊条焊成的焊缝的优点是:焊缝与母材金属有一样颜色和形貌,相同的线胀系数和大体相似的耐蚀性,但抗裂性不高。用奥氏体焊条所焊成的异质焊缝具有很好的塑性,应用较多,不过要控制好母材对奥氏体焊缝的稀释。但是,用异质焊条施焊,不能防止热影响区的晶粒长大和焊缝形成马氏体组织,而且焊缝与母材金属的色泽也不相同。

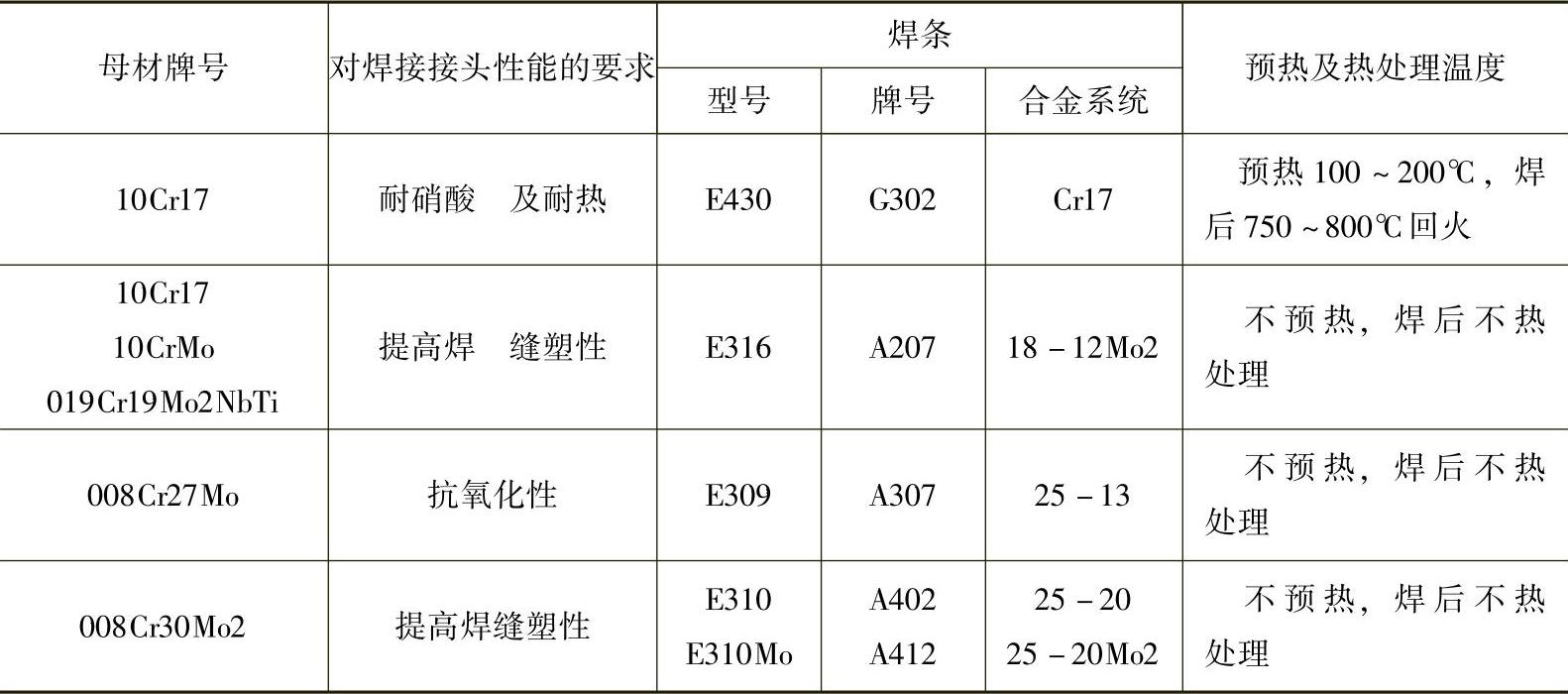

表4-1介绍了焊接普通纯度铁素体型不锈钢常用焊条的型号和牌号。

表4-1 焊接普通纯度铁素体不锈钢常用焊条(www.daowen.com)

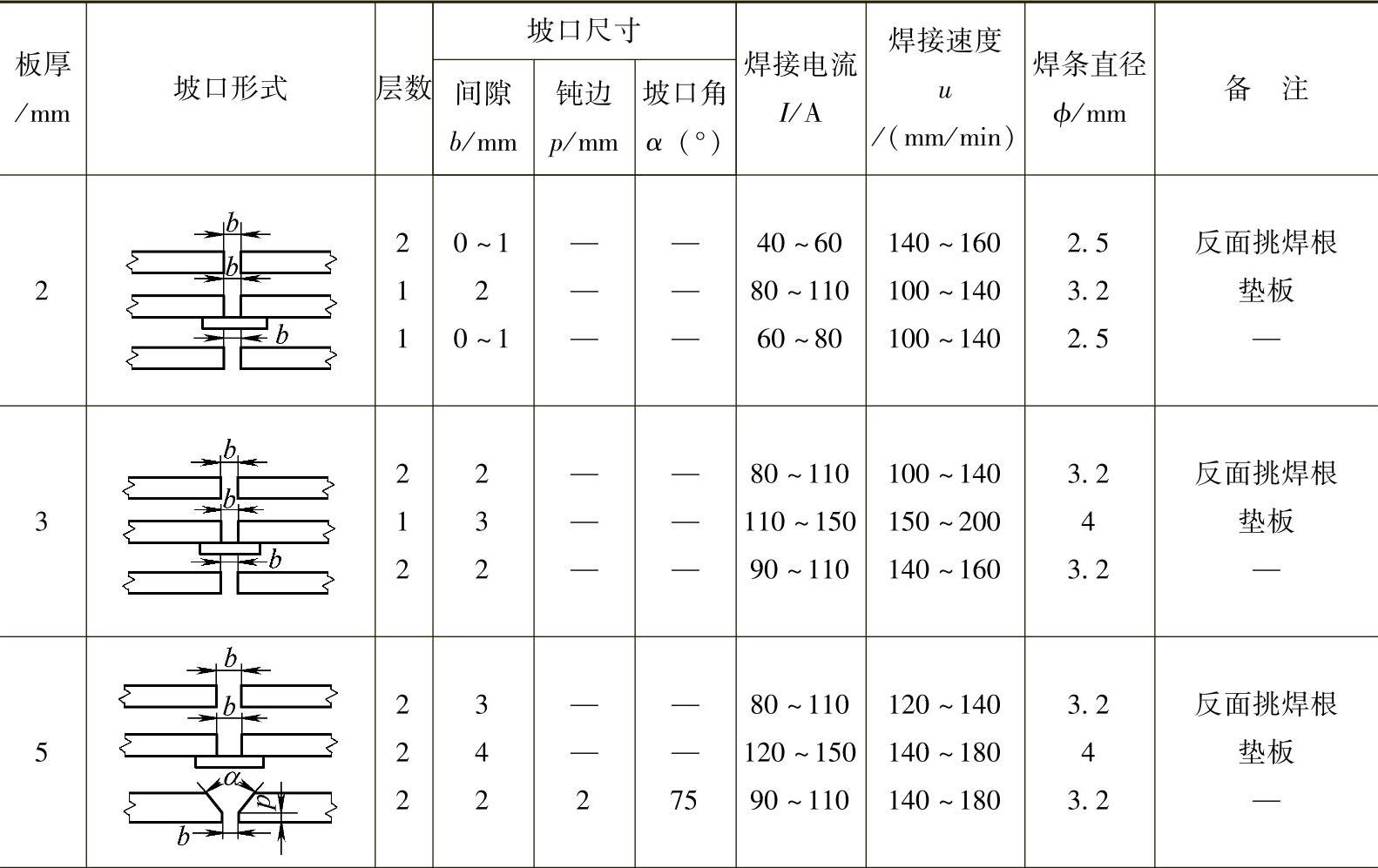

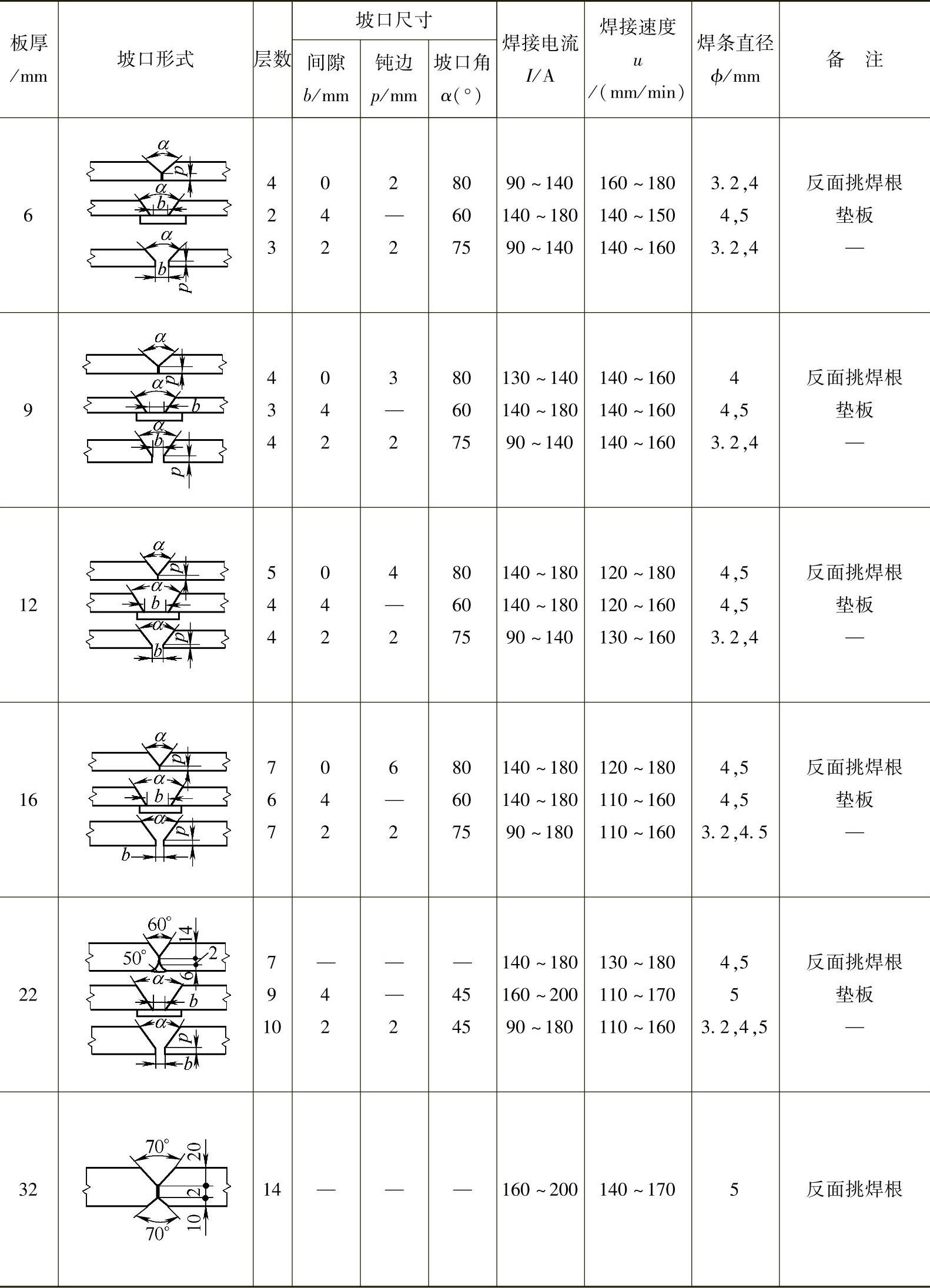

普通纯度铁素体不锈钢用焊条电弧焊进行对接平焊时,坡口形式及焊接参数见表4-2。从表中可以看出,采用的是小的热输入,目的是抑制焊接区的铁素体晶粒过分长大。施焊时尽量减小焊缝截面,不要连续多道施焊,要待前一道焊缝冷却到预热温度时,再焊下一道焊缝。

表4-2 焊条电弧焊焊接普通纯度不锈钢对接平焊的焊接参数

(续)

注:表中各种坡口均为平焊位置。

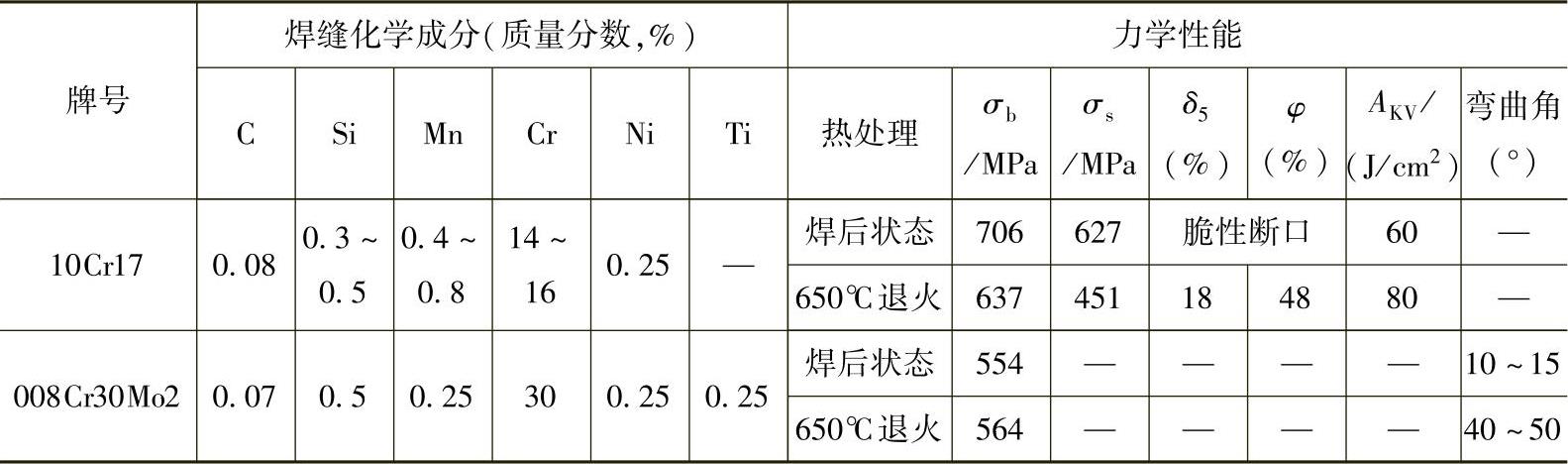

用同类材质焊条焊接了10Cr17、008Cr30Mo2钢对接接头。其焊接接头力学性能见表4-3。

表4-3 相同材质焊接接头力学性能

2.其他焊接方法

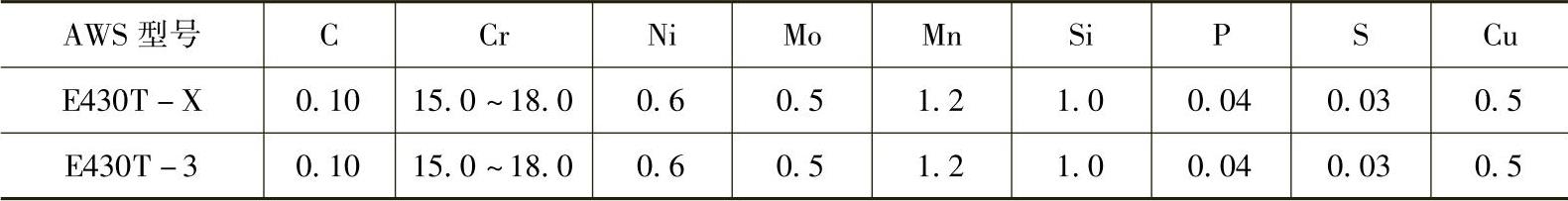

美国AWSA5.22—80中规定了焊接普通纯度铁素体不锈钢用药芯焊丝的熔敷成分,见表4-4。

表4-4 普通纯度铁素不锈钢焊接用药芯焊丝的熔敷金属成分的质量分数(%)

注:E430-X和E430-3相当于我国GB/T 17853—1999中型号E430T-X和E430TO-3。

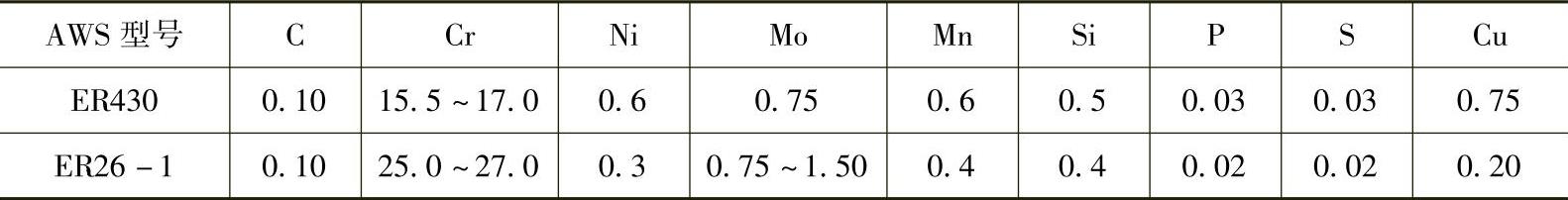

美国AWSA5.9—81中,规定了焊接普通纯度铁素体不锈钢埋弧焊、熔化极和钨极氩弧焊的熔敷金属化学成分见表4-5。从表中可以看出,ER26-1是一种纯度很高的埋弧焊焊丝,但在埋弧焊施焊过程中,由于焊剂的影响,其焊缝金属的纯度可能会降低。

表4-5 普通纯度铁素体不锈钢埋弧焊及气体保护焊的焊丝熔敷金属成分的质量分数(%)

注:1.ER430为美国的气体保护焊焊丝,相当我国气体保护焊丝H10Cr17。

2.ER26-1为美国的埋弧焊焊丝。

脉冲MAG焊工艺是一种低热输入的焊接方法,由于热输入脉冲作用,焊接熔池各点都经历二、三次加热和冷却的过程,高温停留时间比恒流焊接时短,对母材热影响区的作用减弱,这样就减少了热影响区粗晶粒宽度,提高了该区金属的冲击韧度。这种焊接方法不仅适用于普通纯度铁素体不锈钢的焊接,同样也适用于超高纯度铁素体不锈钢的焊接。

3.操作要点

焊接过程中,尽量减少焊接接头在高温时的停留时间,有助于防止焊接接头热影响区铁素体组织的晶粒很快长大,从而提高焊接接头塑性。可采取焊后强制冷却的方法来减少高温脆化和475℃脆性,防止裂纹的形成。

1)无论采用何种焊接方法,都应采用小的热输入的焊接参数,选用小直径的焊接材料。

2)采用窄焊缝技术和快的焊接速度进行多层多道焊。焊接时,焊接材料不允许进行摆动施焊。

3)多层焊时,要严格控制层间温度在150℃左右,不宜连续施焊。

4)采用强制冷却焊缝的方法,以减少焊接接头的高温脆化和475℃脆化,同时还可以减少焊接接头的热影区过热,其方法是通氩气冷却或通水冷却铜垫板等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。