1.膜盒储箱的技术要求

膜盒储箱的材料为304不锈钢(相当于我国不锈钢牌号06Cr19Ni10),其化学成分及力学性能见表3-80。产品尺寸为:外径ϕ=562mm,内径ϕ=535mm,膜片厚度为0.24mm;它是由数个以上完全相同的环形膜片焊接而成。按设计图样要求产品要求抗拉强度不低于母材85%还要进行气密性检测、伸缩性试验和振动性考核。

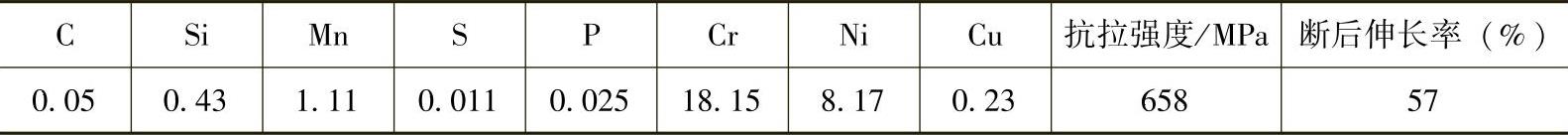

表3-80 304不锈钢化学成分(质量分数,%)及力学性能

2.膜盒储箱制造的难度

膜盒储箱整个制造工艺很精细且复杂,从钢板表面平面度到零件加工直至焊接,各个工序技术的要求精度都很高,难度都非常大,可以说整个产品在研制过程中,每道工序都是关键。

对钢板表面质量要求极高,不允许有任何污点,要求平直如镜,不允许存在一点凹凸度。在下料后切边要垂直,不允许有毛剌、倒角、钝角和锐角。

环形膜片经过冲压成型和裁切而成,同样切边要保持绝对垂直,端接头焊接处两片环之间的尺寸不能有明显的偏差,不然直接导致产生焊接疵病直至无法施焊。为此专门设计出膜盒膜片冲压模具和膜片裁切模具,确保了膜片质量,为顺利焊接打下基础。

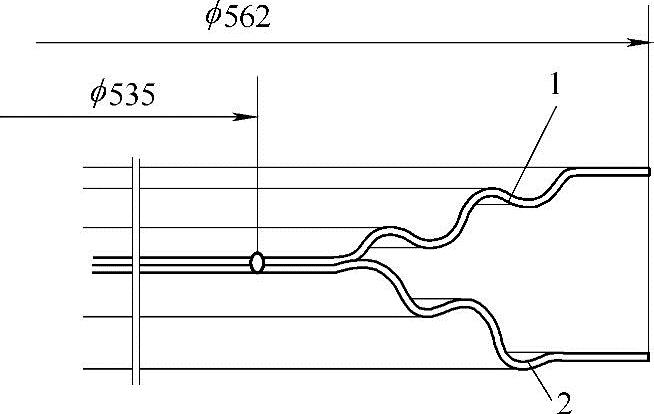

由于产品结构的特殊性,膜片之间是由两个相同的环1和环2组成,用内焊工装固定,内圆焊接采用自熔的端接接头型式,形成的内圆端接接头组成一个单组件示意图如图3-88所示。两个单组件连接在一起用外焊工装固定进行外圆焊接,仍采用自熔的端接接头型式,形成的外圆端接接头组成一个波接,若干个波接连接形成一个组件。将组件和连接环外端焊接成一个部件,即焊接完成膜盒储箱其中一段,膜盒储箱是由若干段组成。从图中可以看出焊接接头为端接焊缝,无法实施对接焊缝。这种端接焊缝按理为联系焊缝,不能承受较大的载荷,但图样技术还要求端接焊缝抗拉强度不低于母材的85%,给焊接工作带来极大的困难,它成为制造该产品中关键中的关键。

3.焊接方法的选择

膜盒储箱的焊接量特别大,一段一个膜盒储箱的焊缝长度累计有150m之多。要求焊缝确保密封无泄漏,又要保证焊缝成形均匀无缺陷,还要求焊缝接头的尺寸满足设计图样的要求。膜盒膜片的带宽窄,与实际拉伸距离不成比例,在实际使用中工作行程长,波节伸缩试验范围是设计尺寸的25%~77%,每一次拉伸压缩都会保留较大的残余变形,结构实际工作是在比较严重的塑性变形区内,连接焊缝还会受到双向的应力作用。膜盒的膜片的材料很薄,根据结构型式焊接只能采用自熔的端接接头型式,通常这种端接接头承载能力差,不可抵御拉伸过程中膜片之间过大的角变形。因此对端接接头的焊缝提出严格的要求,必须具有足够的焊缝宽度和熔化厚度,才能保证有足够的强度和抵御拉伸压缩过程中的交变、双向应力。

图3-88 单组件示意图

1—环1 2—环2

为了保证端接焊的质量,专门设计和制造了膜片焊接工装夹具、膜片焊接专用精密焊接机床等相关工装夹具及焊接辅机。

由于膜盒储箱壁薄、焊缝很长且焊缝很有规律(为圆周焊缝),应选用不加填充焊丝的自动钨极氩弧焊或自动微束等离子弧焊进行焊接。曾经将选用的这两种焊接方法所得的焊接接头经外观检测、端接接头焊缝试样的力学性能测试、金相检测和接头尺寸测量均能达到设计要求。自动微束等离子弧焊与自动钨极氩弧焊相比,它具有下列优点:

1)微束等离子弧热量集中、热功率高、熔池小、焊接热影响区小和焊接变形小。

2)微束等离子弧焊使用的电弧形态是联合弧,即维弧和工作弧同时存在。在焊接电流很小时(小于3A),微束等离子弧稳定性好,而氩弧焊电弧有时会漂移,稳定性较差。

3)小电流电弧挺度好,连续自动焊接时,等离子弧长的变化对焊接质量影响不大;这一点与氩弧焊不同,氩弧焊弧长对焊缝成形有着直接的影响。

4)微束等离子弧具有良好的可控性和调节性,弧长的变化对焊缝成形影响较小。焊缝形状能保持一致性,重复再现性好。这一点与氩弧焊不同,氩弧焊弧长对焊缝成形影响很大。(https://www.daowen.com)

5)微束等离子弧焊焊接参数比氩弧焊多,除了焊接电流、焊接速度、保护气体流量等,还有压缩气体的流量、保护气体的成分、保护气体流量与压缩气体流量之比等,这些参数也直接影响焊缝成形及焊接质量。

试验过程中发现,采用自动钨极氩弧焊时,焊缝质量的一致性和稳定性仍然不足。其中最为突出的缺陷是锯齿形焊缝(即焊缝不平整,呈凹凸状),它导致焊缝宽度和熔化厚度的不稳定,不仅焊缝强度不能在整个焊缝上保持一致,在工作状态时所承受的应力不相同,有可能导致焊趾处形成裂纹。

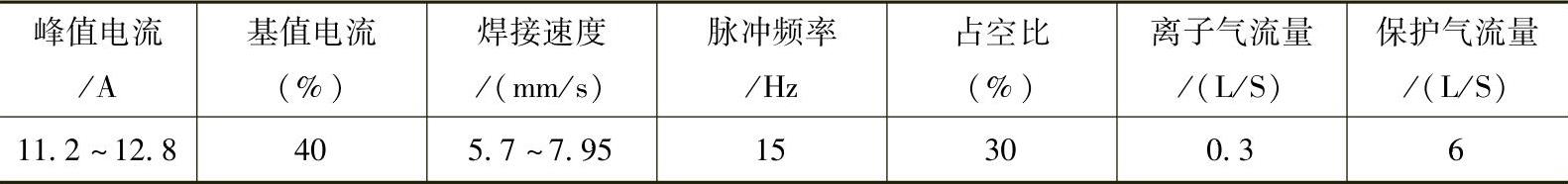

通过对比试验,选用微束等离子弧焊为该产品的焊接方法。在试验初始阶段,采用微束等离子弧焊进行焊接,由于对研制的膜盒储箱结构特性和微束等离子弧焊的特性认知不够,片面强调焊缝成形均匀、光洁、平整,采用小电流快速度焊接。结果导致焊接参数的选择范围窄,操作难度大。焊缝没有足够熔宽和熔化厚度,端接接头的焊缝强度低。最初评定试验的端接头的焊缝强度测定为:350MPa、375MPa、445MPa,均为撕扯性断裂,断裂部位在焊缝区,不符合设计图样提出的要求。经过充分讨论认为,要保证膜盒储箱在伸缩动态且在负载条件下工作的接头强度和膜盒储箱在工作状态能承受较大交变角变形及伸缩行程后焊缝仍保持可靠的密封性,端接接头焊缝必须有足够的焊缝宽度和熔化厚度。以往片面强调焊缝成形均匀、光洁、平整不能满足膜盒储箱结构的特殊性要求。为此,改变了原焊接试验规范,在适当减小离子弧电流的基础上,大幅度增加了焊接单位长度的热输入。经过大量重复性试验,随机抽取了17件端接头强度进行测定,均为510~755MPa,平均为629MPa,满足了设计图样提出的要求。破断位置均在母材上(焊趾处),不再有焊缝区断开的情况。但是单纯地降低焊接速度、提高单位长度热输入,又会造成焊缝成形不良,产生锯齿波焊缝,严重时其底谷处发生点孔,甚至会造成焊穿,操作过程中极难控制。后经过分析,提高膜片焊接工装夹具的装配精度,消除装配间隙,对膜片焊接专用精密焊接机床及相关工装夹具及焊接辅机的压紧装置的型面进行改进、结合界面进行修整,使焊接过程中的焊接热量输入和夹具的散热循环均匀一致,从而焊缝减少了产生锯齿波等缺陷。但焊接规范偏强,焊缝有时会呈现出不太明显的波浪纹。此不足之处对焊缝强度性能指标没有明显的影响,能满足设计图样的要求;对焊接工艺评定试件截面进行高、低倍金相检查和焊接接头区未发现焊接缺陷;焊接接头尺寸、焊缝宽度和熔化厚度也符合要求。但是为了进一步提高焊缝质量,满足产品性能需要,完善工艺稳定性和参数的再现性,减少操作难度。既要焊缝既成形均匀、光洁、平整、杜绝焊缝出现波浪纹等疵病,同时又要有足够的焊缝宽度和熔化厚度。在生产研制过程中又不断改进焊接参数,工艺上力求精益求精,将原来微束等离子弧焊工艺改变为脉冲微束等离子弧焊,通过峰值电流、基值电流和脉冲频率的调整,取得了稳定的焊缝宽度和熔化厚度,消除了焊缝的波浪纹的疵病,其焊接参数见表3-81。

表3-81 脉冲微束等离子弧焊焊接参数

利用脉冲微束等离子弧焊电弧能量的周期性脉冲变化来控制焊接熔池,改善焊缝成形,减少缺陷。其优点有:

1)它可以精确地控制膜片焊缝的热输入,克服因熔敷金属表面张力不足难以支持熔池,而造成的焊缝下凹。

2)可以调节热输入及膜片焊缝在高温停留时间,减小热裂纹的倾向,同时也能提高膜盒贮箱端接头焊缝的耐蚀性。

3)它对膜片装配的波动不敏感。能克服膜片装配带来的问题,适应能力强。

4)焊缝表面成形美观,克服以往焊缝存在锯齿波、谷处的点孔、焊穿、波浪纹等缺陷。

5)焊缝有很好的一致性,重复再现性好,降低了操作难度,获得了稳定的端接接头焊缝质量,端接接头焊缝的力学性能也得到了提高。

脉冲微束等离子弧焊的焊接参数主要有焊接电流、峰值电流、基值电流、脉冲频率、空占比、压缩气流量、保护气流量、电弧长度、喷嘴直径、喷嘴通道比和钨极的内缩量等,它们对焊缝的形状和焊接质量都有影响。焊接参数的选择是通过正交优选试验得到的,优选焊的参数经过小批量工艺试验再次确认,在这个批量中又随机抽取样件做焊接工艺评定试验来认定。

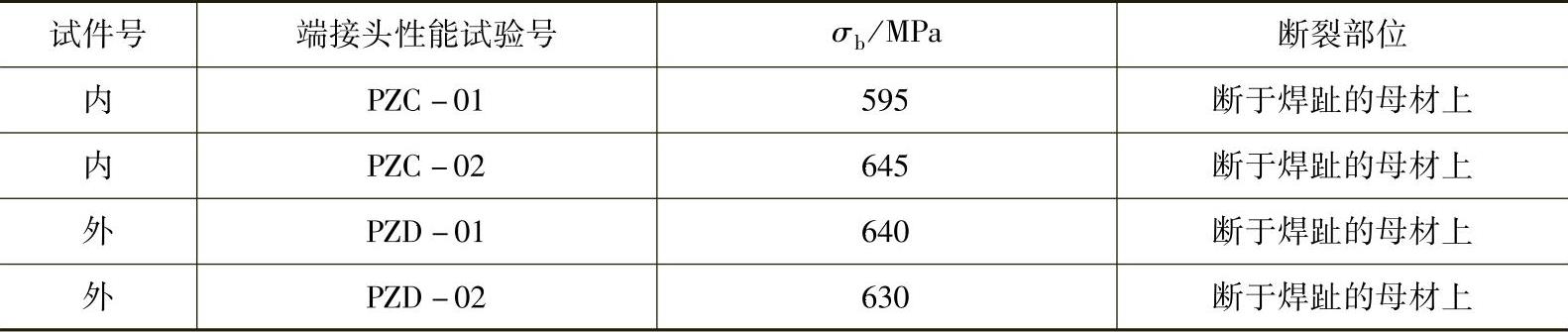

对焊接工艺评定试件和生产过程中旁证实例截面的端接接头焊缝的内部进行高、低倍金相检查,端接接头的焊缝区未发现焊接缺陷;端接接头的焊缝尺寸、焊缝宽度和熔化厚度等均符合要求,见表3-82。最后对评定试件端接接头焊缝的性能进行检测,见表3-83,完全满足设计图样的技术要求。

表3-82 评定试件端接接头的焊缝尺寸测定结果

表3-83 评定试件端接接头的焊缝性能检测

采用脉冲微束等离子弧焊焊接工艺,有很高的焊接稳定性和参数的再现性,易操作。产品通过设计要求的气密试验、伸缩试验和振动试验,均满足图样的设计要求,现已批量生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。