(一)埋弧焊焊接不锈钢薄板

某公司承接了宁波某公司“MA水解塔”和“MA水解液分离塔”的制作任务。MA水解塔的高度为23.3m,内径为1000mm,塔的工作压力为0.1MPa,设计压力为0.2MPa,塔的主体材质为316L(相当我国牌号022Cr17Ni12Mo2)不锈钢。MA水解液分离塔的高度为19.25m,内径为1000mm,塔的工作压力为0.105MPa,设计压力为0.2MPa,塔的主体材质为5mm厚的316L不锈钢。

1.316L钢的焊接性

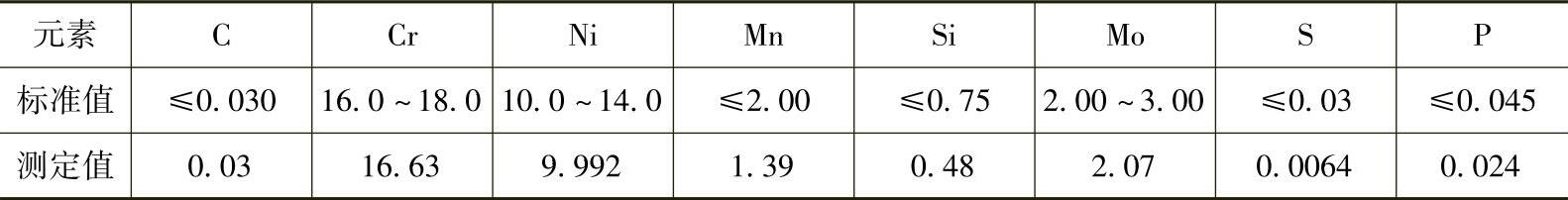

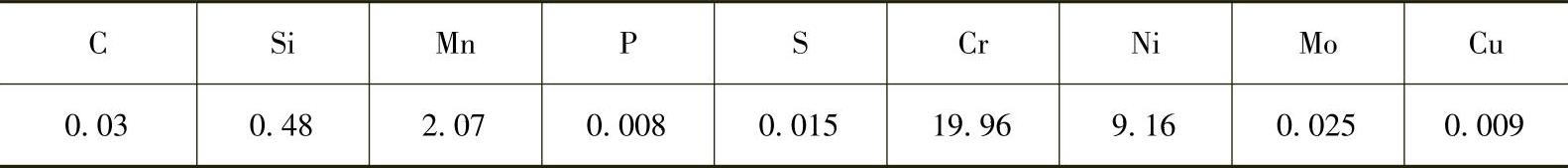

316L钢的的化学成分见表3-58。

表3-58 316L钢的化学成分 (质量分数,%)

316L不锈钢焊接时,易产生热裂纹,容器在使用过程中有可能产生晶间腐蚀和应力腐蚀。为此必须进行焊接工艺评定,选定合理的焊接参数,对焊接试样进行多种考核合格后,方可焊接产品。

2.焊接工艺评定试验

按照JB 4708—2000《钢制压力容器焊接工艺评定》标准中相关规定,进行316L钢埋弧焊的焊接工艺评定试验。焊接工艺评定合格的试样还要进行多项性能考核合格后,方可焊接产品。

(1)接头形式 试验用316L不锈钢板的厚度为10mm。正面采用Ⅰ形坡口;背面采用碳弧气刨进行清根后,用砂轮打磨,经着色检验合格后,进行背面埋弧焊接。

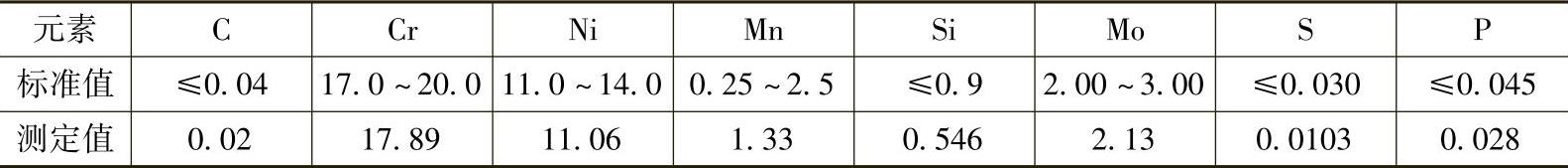

(2)焊接材料 焊丝选用与316L钢相匹配的ER316L(H03Cr19Ni12Mo2Si)焊丝。焊剂选用SJ601碱性烧结焊剂。ER316L焊丝配用SJ601焊剂进行埋弧焊时,熔敷金属的化学成分见表3-59。

表3-59 ER316L/SJ601熔敷金属化学成分 (质量分数,%)

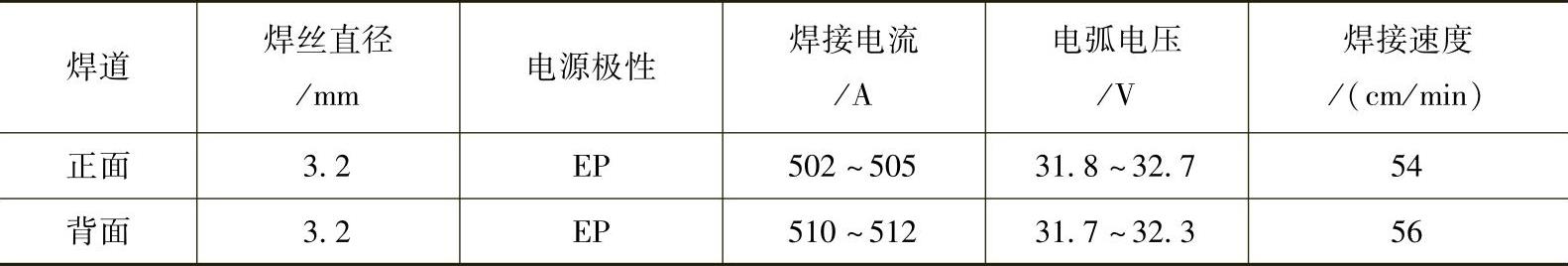

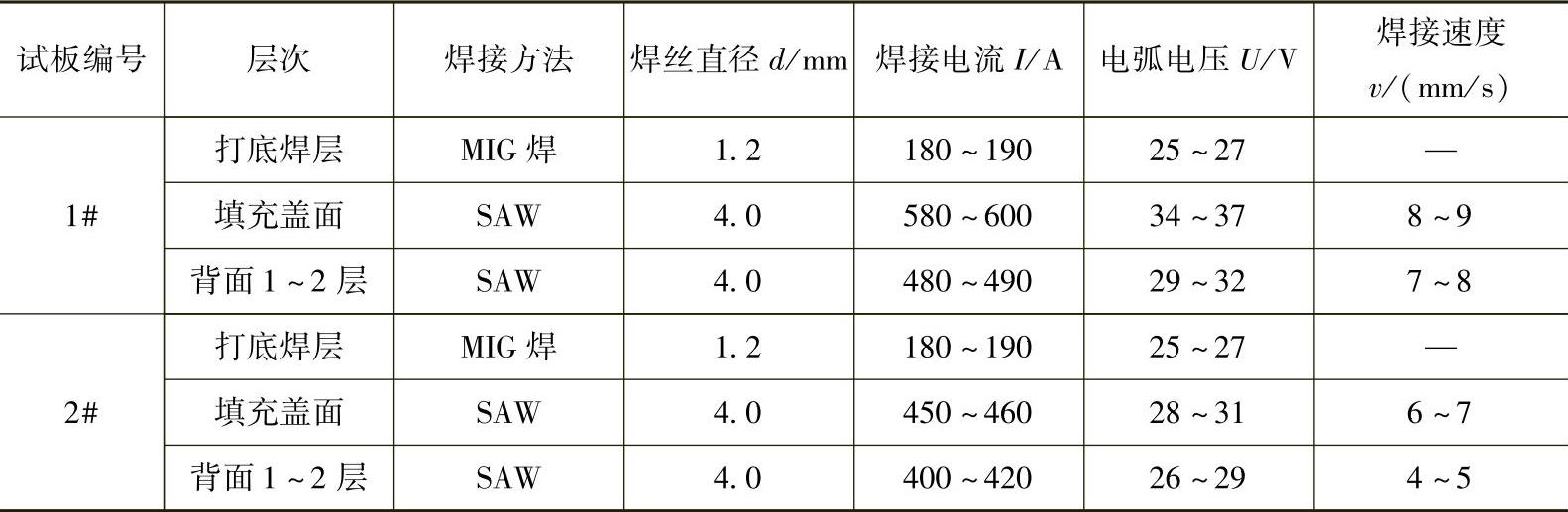

(3)焊接工艺参数 对试件进行埋弧焊焊接工艺评定时的焊接工艺参数见表3-60。

表3-60 试件的埋弧焊焊接参数

3.焊接工艺评定结果

先进行力学性能和金相组织评定,最后对晶间腐蚀进行测定。

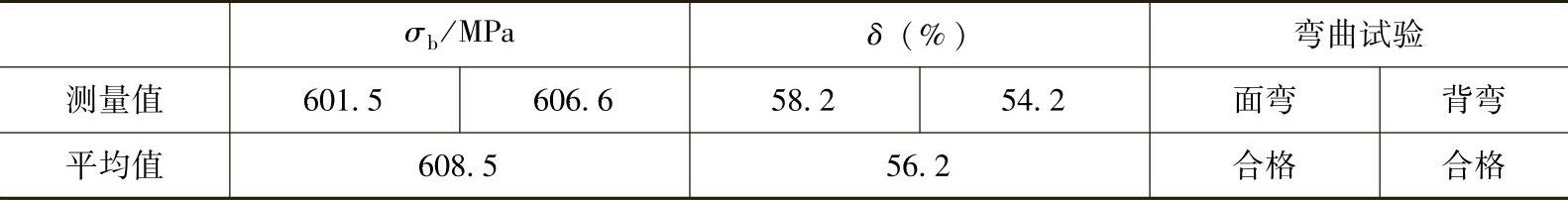

(1)力学性能 试样的力学性能见表3-61,从表中可知试样的力学性能是合格的。

表3-61 试样的力学性能

(2)金相组织 母材316L的组织为奥氏体;焊缝组织为是呈方向性强的柱状晶;熔合区中明显存在着联生结晶。在焊接接头各个区域的金相组织中,未发现超标的气孔、夹渣、未熔合等焊接缺陷。

(3)晶间腐蚀检验 依据GB/T 4334—2008《金属和合金的腐蚀-不锈钢晶间腐蚀试验方法》进行测定,试样未发现任何裂纹,耐晶间腐蚀试验结果合格。

4.316L容器的焊接

采用经焊接工艺评定合格的试样的焊接工艺,对MA水解塔和MA水解液分离塔筒体的纵焊缝和环焊缝进行埋弧焊接。焊后依据JB/T4730.2—2005《承质设备无损检测 第2部分-射线检测》对焊缝时行了RT检验,其一次合格率为100%。

(二)埋弧焊焊接中厚不锈钢板

CO2液态低温容器槽车是由外容器和内容器组成。内容器材质为06Cr18Ni11Ti不锈钢,壁厚16mm。内容器外形尺寸:直径1600mm,长为5786mm,容积为11m3。除进行外观目视检查外,还必须对焊缝进行100%的渗透检测和100%的射线检测。内容器还要进行2.88MPa干燥无油压缩空气试验和氦质谱真空检漏,漏气率不大于2×10-5Pa·L/s。

焊接工艺:所有纵焊缝和环焊缝(除一端头与筒体环焊缝外)均采用埋弧焊,焊机型号为MZ-1000型,采用直流反极性电源。焊丝牌号H08Cr19Ni10Ti,直径为4mm,焊剂为HJ260。

1.纵缝埋弧焊

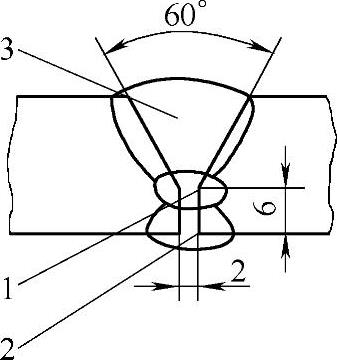

钢板放在刨边机上按图3-72进行坡口加工,待焊钢板放在门式焊接夹具(图3-19)上进行装配,待焊处清除油污后进行焊接,焊接参数见表3-62,焊好第1、2层焊缝后要进行清根,先用碳弧气刨,然后用风动砂轮清理打磨出金属光泽,并保证清根后凹槽尺寸均匀一致,然后焊接第3层焊缝。

2.环缝埋弧焊

环缝埋弧焊接包括筒节与筒节和筒节与一端头的环缝焊接。将焊好的筒节、封头放在焊接滚轮架(见图3-18)上进行装配,用焊条电弧焊进行定位焊,在平台式焊接操作机上(如图3-19)进行环缝焊接,先焊内焊缝(第1、2层)然后按纵缝工艺进行清根再焊第3层焊缝,焊接参数可参表3-62。(https://www.daowen.com)

图3-72 坡口形式及焊接层次 1、2、3—焊接层次

表3-62 用埋弧焊焊接16mm06Cr18Ni11Ti钢板纵缝的焊接参数

上述纵、环缝焊接完毕,先进行目视检查,然后进行100%渗透检测,排除焊缝表面缺陷后,再进行100%射线检测,焊缝内部质量应达到设计图样要求后才能进行下面工序。

3.另一封头与筒体焊接

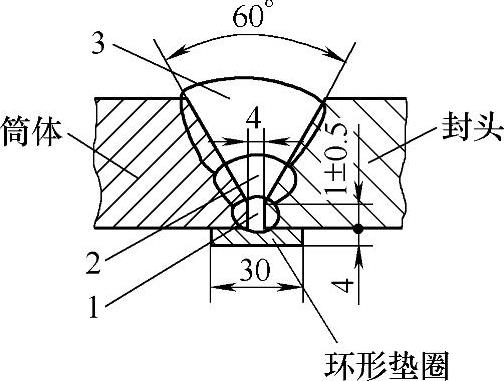

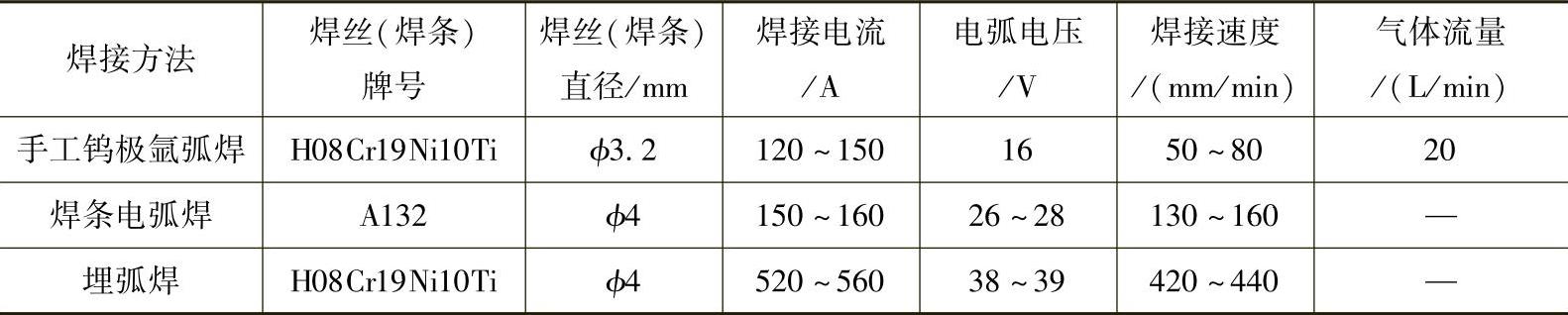

内容器是一个密封容器(除输入、输出液管路外),没有人孔装置,焊接设备和人员无法进入容器内操作。采用的焊接工艺如图3-73所示。内环缝增加了一个环形垫圈,材质与内容器材质相同,垫圈厚度为4mm,宽度为30mm。先用钨极氩弧焊进行打底焊,保证焊透实现单面焊双面成形,通过100%射线检测判片合格后,进行第2层焊条电弧焊,其目的是提高焊缝厚度,防止埋弧焊时由于熔深过大而将打底焊焊缝焊穿。第3层环形焊缝用埋弧焊完成。各层焊缝的焊接参数见表3-63。焊后将环焊缝进行渗透检测和射线检测合格后再进行无油干燥气压试验和氦质谱真空检漏。全部满足图样技术性能要求后才能与外容器进行组装。

图3-73 综合焊缝的焊接

表3-63 综合焊缝的焊接参数

1—钨极氩弧焊 2—焊条电弧焊 3—埋弧焊

(三)埋弧焊焊接不锈钢厚钢板

对55mm厚304不锈钢板(我国标准牌号为06Cr19Ni10钢板)采用埋弧焊的方法,选定合适的焊接参数进行焊接工艺评定,对其焊接接头微观组织和力学性能进行检测,为304不锈钢厚钢板焊接产品提供可靠的依据。

1.材料的选用

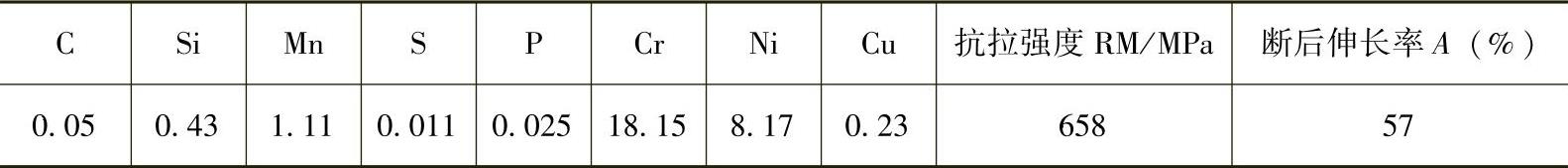

选用母材为常用的304不锈钢板进行埋弧焊接,板材尺寸为350mm×200mm×55mm。其化学成分和力学性能见表3-64。焊接材料选用ER308L(相当于我国牌号H03Cr21Ni10Si)焊丝,直径为4mm,其成分见表3-65,焊剂选用烧结焊剂SJ601。与ER308L焊丝配合使用,可使焊接工艺性良好、焊缝成形美观、脱渣容易。

表3-64 304不锈钢化学成分(质量分数,%)及力学性能

表3-65 ER308L焊丝化学成分 (质量分数,%)

2.焊接工艺的选用

选用ZX7—1000M埋弧焊机焊接304不锈钢板,采用对接接头,开30°坡口,留2mm钝边,焊前将坡口两侧20~30mm范围内的水分油污等有害杂质应清理干净,并通过打磨呈现出金属光泽;焊丝表面也应清除油污、有害杂质,保持光亮。

焊接时焊缝两头加引弧板,并预留24°~25°左右的反变形量。首先用MIG焊进行打底焊接;然后采用埋弧焊,按焊接工艺评定后的焊接参数,见表3-66,进行多层多道焊接直到坡口填满;其后对焊缝坡口反面刨槽清根处理,再用埋弧焊焊1~2层填满即可。1试板焊接32道,2试板焊接39道。

表3-66 焊接工艺及参数

3.试验结果分析

(1)焊接接头力学性能 根据GB/T 228.1—2010、GB/T 2653—2008及GB/T 2650—2008标准进行拉伸、弯曲和冲击试验,全部合格。

(2)显微硬度的测定 焊缝区与母材硬度值接近或低于两侧焊接热影响区的硬度值,但总体上硬度值相差不大,未发生明显组织脆化现象。

(3)焊接接头的微观组织分析 显微组织均为奥氏体+粒状碳化物+少量铁素体,在熔合线附近组织有所粗化,但未出现明显的粗大(贯通)柱晶。此外,热影响区较窄,母材显微组织比较均匀。这说明所选择的焊接工艺参数相对较合理,避免了热输入过大带来的不利影响。

对于厚55mm的304不锈钢(我国标准牌号为06Cr19Ni10钢板),采用埋弧焊的方法,用ER308L焊丝和SJ601焊剂作为焊接材料,选用上述的焊接工艺和参数进行焊接,其焊接接头抗拉强度、弯曲性能及冲击吸收功均获得良好效果,完全满足图样设计要求。显微硬度测量及显微组织观察表明:焊缝与母材结合良好,未出现裂纹等缺陷、无晶间腐蚀倾向、焊后未出现严重晶粒粗化现象。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。