(一)CMT弧焊技术

CMT(Cold Metal Transfer,也称“冷金属过渡”)弧焊技术是Fronius公司在研究无飞溅过渡技术、铝与钢异种金属焊接、及薄板焊接的基础上逐渐发展和成熟起来的一门新的弧焊技术。该项技术与美国LINCOLN公司的表面张力过渡技术(Surface Tension Transfer,简称STT)以及日本OTC公司的控制液桥过渡技术(Controlled Bridge Trans-fer,简称CBT)均属于数字化精确控制短路过渡电弧技术。

CMT弧焊技术的最大技术优势在于其焊接过程飞溅少、焊接变形小、焊缝冶金质量高(与常规熔化极气体保护焊相比)。但是,由于CMT弧焊过程中熔池的温度相对较低,因此在焊接中、厚板时,液态焊缝金属在母材表面的润湿性相对较差,得到焊缝的余高相对较大,特别是在采用多层多道焊时,易出现未熔合、夹渣等缺陷。此外,CMT弧焊在直流反接焊时,在纯氩气保护气体下,由于保护气体中无氧化性气体,且熔池中缺少氧化物的存在,电弧的阴极斑点难以固定,随焊接过程的进行而不停漂移,表现为电弧飘动,挺度不足,导致焊接过程不稳定,这是CMT弧焊技术不足。所以核电设备、航空航天对冶金性能要求极高的产品,在制造中无法应用。

(二)CMT弧焊与激光-CMT电弧复合热源焊接时电弧形貌上的比较

CMT过渡技术实际上是一种通过送丝协调及波形控制而实现“冷”与“热”交替的短路过渡弧焊技术。CMT过渡中的“热”过程实际上是大电流电弧燃烧而形成熔滴的过程,而“冷”过程实际上是小电流电弧维持燃烧待熔滴过渡的过程。从图3-68和图3-69分别为其他焊接条件相同情况下的单独CMT的电弧形貌及激光与CMT复合后的电弧形貌。

图3-68 单独CMT焊接过程中不同阶段的电弧形貌

从两幅图中可以看出,激光加入前后CMT电弧形貌发生了可喜的变化:在纯氩保护气体保护下,激光与CMT电弧复合后,激光对CMT电弧(特别是大电流燃弧阶段的电弧)产生了吸引作用,增加了电弧的挺度,使得原本不稳定的焊接过程得到稳定。还有焊缝正面成形美观,可实现单面焊双面成形。

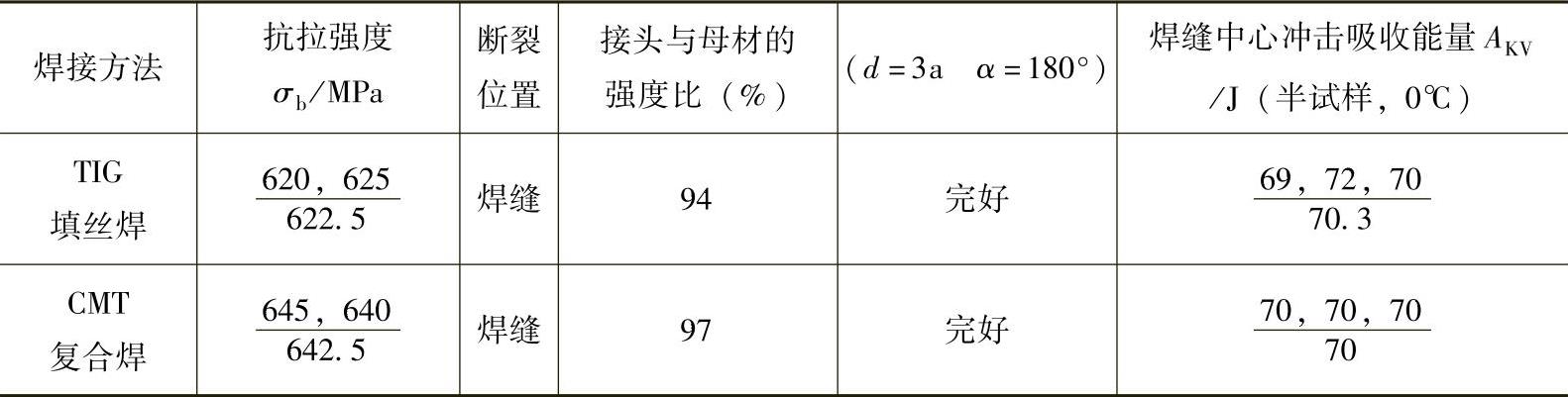

纯氩保护的激光CMT复合焊焊接接头与在TIG填丝的焊接接头的力学性能方面进行比较,测试结果见表3-52。从表中可知,激光-CMT复合热源焊接接头的冲击韧度和弯曲性能与TIG填丝的焊接接头相当,而前者的抗拉强度则略高于后者。激光-CMT复合热源焊接接头的韧性更为稳定。从接头的硬度分布情况看,激光-CMT复合热源焊接接头的焊缝及热影响区略高于TIG填丝的焊接接头的焊缝及热影响区。从焊接接头的力学性能来考核,纯氩保护的激光-CMT完全可以取代TIG填丝焊来实现304不锈钢的焊接。

图3-69 激光-CMT复合热源焊接过程中不同阶段的电弧形貌

表3-52 304激光CMT复合焊与填丝TIG焊的焊接接头力学性对比

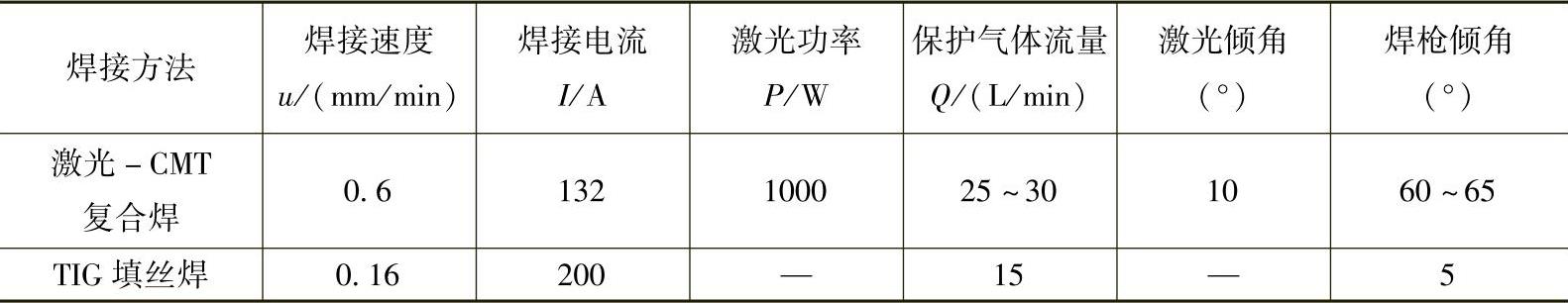

304不锈钢TIG填丝焊和激光-CMT复合热源焊接接头的金相组织进行比较:这两种焊接方法的焊接接头,它们的金相组织基本相同,焊缝金属及焊接热响区的奥氏体组织均为奥氏体+少量δ-铁素体组织,且焊接热影响区的奥氏体组织发生明显的粗化。但是,仔细对比两种焊接接头的焊缝组织观察则发现,焊缝柱状晶晶粒略有差异:TIG填丝焊焊缝的柱状晶晶粒略粗大;激光-CMT复合热源焊缝的柱状晶晶粒略细小。可以认为,激光-CMT复合热源的有效热输入要比TIG填丝焊过程中的实际有效热输入小,从表3-55焊接参数中可知,其焊接热输入仅为TIG填丝焊的48%左右,这是导致TIG填丝焊焊缝的柱状晶晶粒略粗大的原因。

从技术的先进性来说,对于304钢而言,纯氩保护的激光-CMT焊接,其焊接接头的力学性能不低于TIG焊,而焊接效率则是TIG填丝焊的5倍。该项焊接接技术若取代TIG填丝焊应用于焊接生产,将是焊接技术的一次重大变革。

(三)针对性试验

目前国内外对于从事与核电厚壁部件的焊接主要采用的上TIG填充焊(热丝或冷丝)焊接方法。尽管这种焊接方法的焊接质量相对比较稳定,但也存在以下问题:焊接效率低及焊接热输入大,导致焊接变形也较大。

为了克服上述不足之处,哈尔滨焊接研究所在研究固体激光-熔化极电弧复合热源焊接的基础上,提出了激光-CMT复合热源焊接新方法。其特点是可以解决常规的熔化极气体保护焊飞濺较大且必须在一定含量的氧化性保护气体(O2或CO2)中才能稳定焊接的问题,使其在纯氩气保护环境下获得稳定的焊接过程和良好的焊缝成形。

采用激光-CMT电弧复合热源焊接方法焊接8mm厚奥氏体型不锈钢的试验结果表明:焊接接头的综合力学性能与304不锈钢TIG填丝焊接接头的综合力学性能相当,而焊接效率是TIG填丝焊的3~5倍。要取得这个结果,必须在复合焊缝金属中严格控制C、N、O等微量元素的含量,否则将对焊接接头力学性能中的冲击性能极为不利,无法达到TIG填丝焊的水平。

经分析,激光-CMT复合热源焊接时,如果后保护范围小,则在较高速度焊接时易卷入空气,从而使得焊缝金属中的C、N、O等杂质元素含量偏高。因此,焊接后的保护措施至关重要。

为此,用激光-CMT复合热源焊接方法,在纯氩气保护及较高速度焊接情况下,采取不同的后保护方法进行试验,将试验结果与TIG填充丝焊进行对比。

1.试验材料和方法

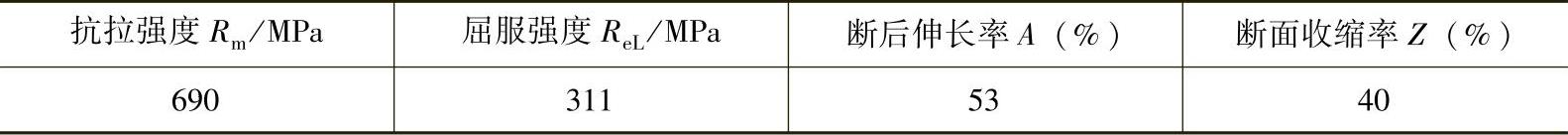

试验材料为304钢,试板规格为400mm×200mm×20mm,保护气体为工业氩气(纯度为99.99%)。焊丝牌号为HS308LSi,焊丝直径1.2mm。母材及焊丝的化学成分见表3-53,母材的力学性能见表3-54。采用激光-CMT复合热源焊接试板。

表3-53 母材及焊丝的化学成分(质量分数,%)

表3-54 母材力学性能(https://www.daowen.com)

2.试验设备

试验用激光器为德国通快公司生产的TruDisk6002型激光器,最大激光功率6kW,试验中采用焦距为475mm的激光输出透镜;电弧焊机为奥地利Fronius公司生产的TPS4000型数字化CMT焊机;TIG填丝焊所用焊机为PANA-TIGSP300钨极氩弧焊机。

3.试验方法

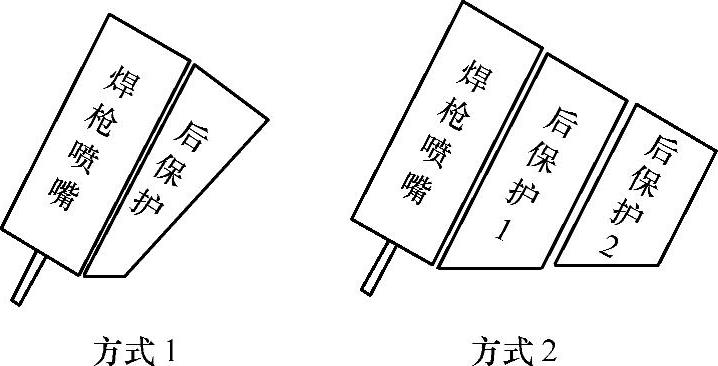

在纯氩气保护下采用两种不同的后保护措施,以U形坡口对接的方式进行焊接,坡口形式如图3-70所示,后保护措施如图3-71所示。其中,方式一为单一细喷嘴保护,方式二为双管后保护。

图3-70 焊接坡口

图3-71 后保护措施

试验的焊接参数如表3-55所示。

表3-55 试验的焊接参数

4.试验结果与分析

(1)气体保护效果对焊缝成形及微量元素含量的影响 采用方式1后气体保护时,焊缝发灰;而采用方式2后气体保护时,焊缝呈银白色,其气体保护效果甚至好于TIG填丝焊缝。

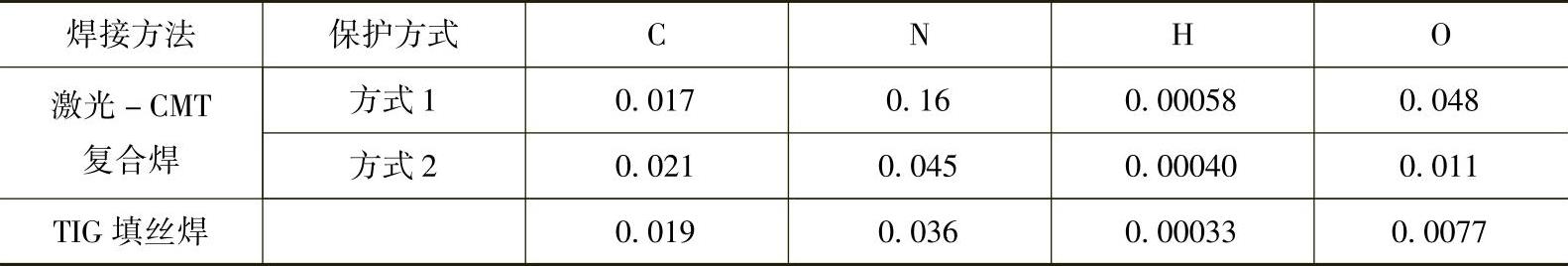

采用方式1和方式2增加后保护的激光-CMT复合焊与TIG填丝焊焊缝中C、N、H、O元素的含量的比较如表3-56所示。从表中可知,与方式1相比,采用方式2增加后保护焊缝中C、H元素的含量变化不大,而N、O元素含量下降到原来的1/4,并且与TIG填丝焊中C、N、H、O元素的含量相当,而N、O元素的主要来源就是空气。

表3-56 不同后保护措施下微量元素的变化(质量分数,%)

产生这种变化主要是因为:方式1后保护,喷嘴保护管径细,保护范围较小,熔池极易卷入空气,表现为焊缝表面发灰,N、O元素含量偏高;方式2后保护时,管径较粗,并且在焊缝方向上并排排列着两个后喷嘴,大大加强了保护范围,表现为焊缝呈银白色,N、O元素含量大幅下降。

由此可见,采用方式2增加后保护后,能够更好地隔绝空气与熔池的接触,极大地改善了焊缝的保护效果。

(2)气体保护效果对焊接接头冲击性能的影响 将方式1和方式2增加后保护的激光-CMT复合焊焊缝中心进行冲击性能测式结果与TIG填丝焊的冲击性能进行对比,见表3-57。可以看出,采用方式1焊缝中心进行冲击值与TIG填丝焊接头有较大差距;而方式2增加气体保护后焊缝中心冲击值基本上与TIG填丝焊焊接接头相当。

表3-57 焊缝冲击性能

用SEM观察冲击断口的微观形貌:方式1焊缝冲击断口形貌,韧窝尺寸较小,数量较多,深度较浅,起伏较小;方式2和TIG填丝焊的焊缝冲击断口形貌,韧窝尺寸较大,数量相对较少,深度较深,起伏较大。

在方式1的焊缝冲击断口上有很多尺寸较大的夹杂物,用EDS能谱分析看到,夹杂物中O、Si、Mn元素含量较高,为氧化物夹杂物。这种夹杂物对焊缝的冲击性能有很大的影响,而其他断口中未发现有夹杂物的存在。

方式2在焊缝中未发现氧化物夹杂,因此焊接接头的冲击性能较高。可以认为,氧化物夹杂是影响焊接接头冲击性能主要因素,当气体后保护效果良好时,焊接接头的冲击韧性较高,激光-CMT复合焊基本达到TIG填丝焊的水平。该项焊接接技术若取代TIG填丝焊应用于焊接生产,将是焊接技术的一次重大变革。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。