1.焊前准备

埋弧焊时,由于看不见焊接熔池,也看不到待焊轨迹,施焊过程操作稍有不当,即产生焊偏、焊瘤等缺陷;而且,通常自动焊的焊接速度设定后不能进行自适应调节,即填充金属熔入熔池的多少是基本固定不变的,不能适应坡口大小、间隙宽窄的波动;加之电流密度大,热量集中,收弧时弧坑较大,易产生弧坑裂纹。为此,对待焊件边缘(包括坡口)要求较高。首先待焊工件边缘要平整,要求焊嘴端面与待焊处要保持恒定距离,不能有过大的跳动;再者坡口和板边最好用刨边机加工,没有刨边机可用等离子弧切割机进行加工,但要保持切口面平整。当坡口处有残留渣迹和残余变形时,一定要用砂轮打磨平滑和矫正齐平,用这两种方法加工的坡口,热影响区小,不会影响焊接接头的腐蚀性。

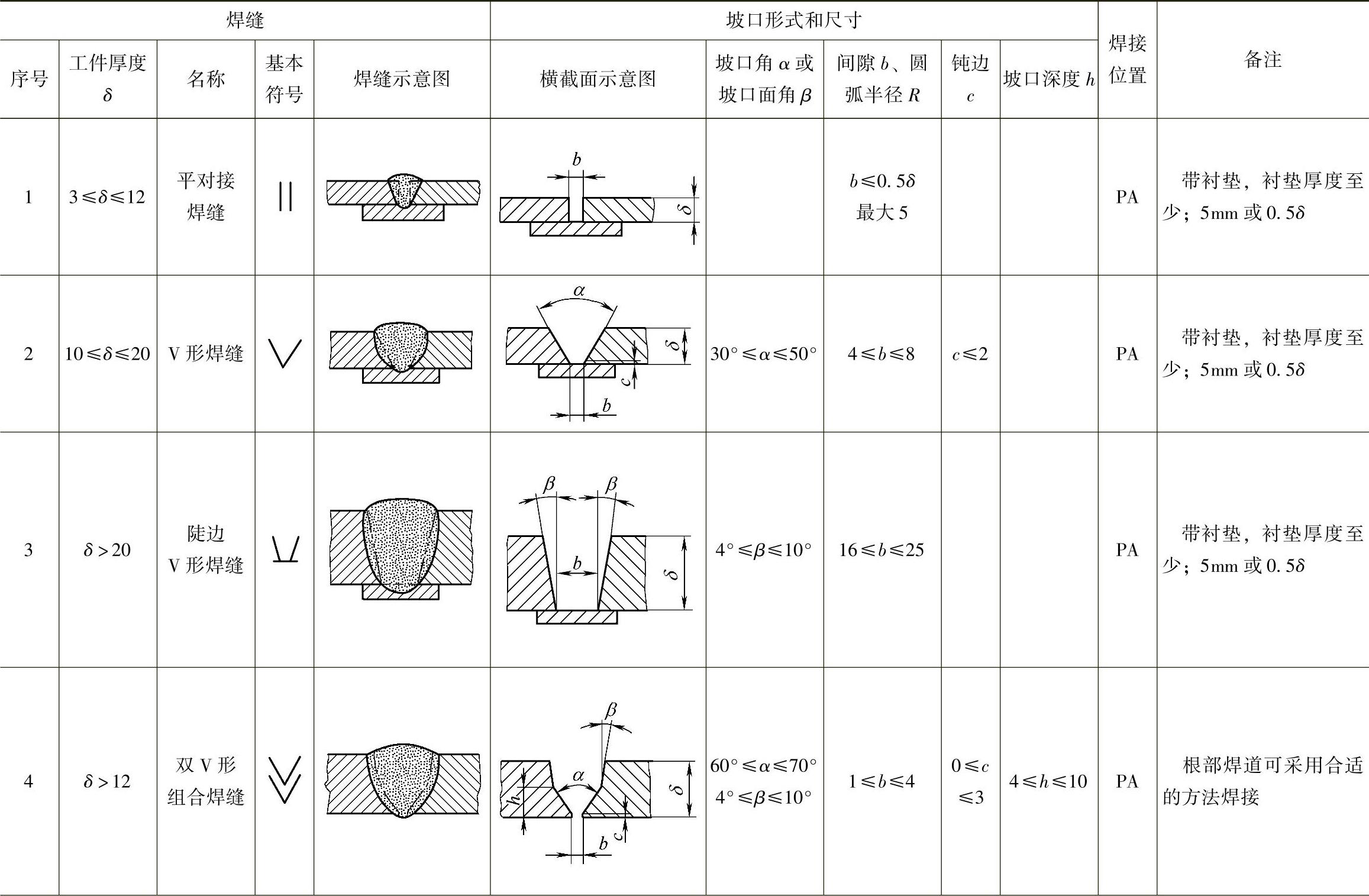

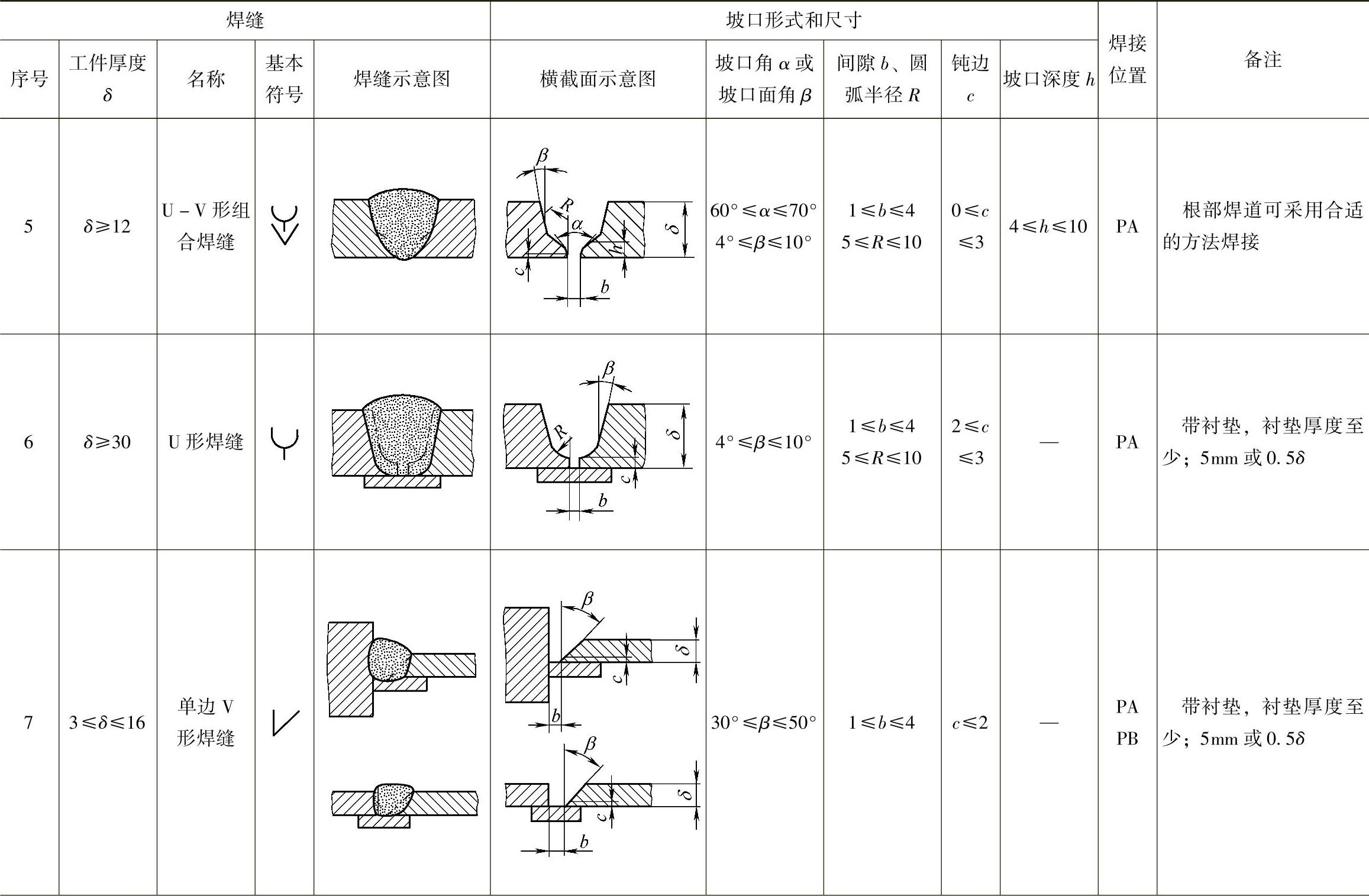

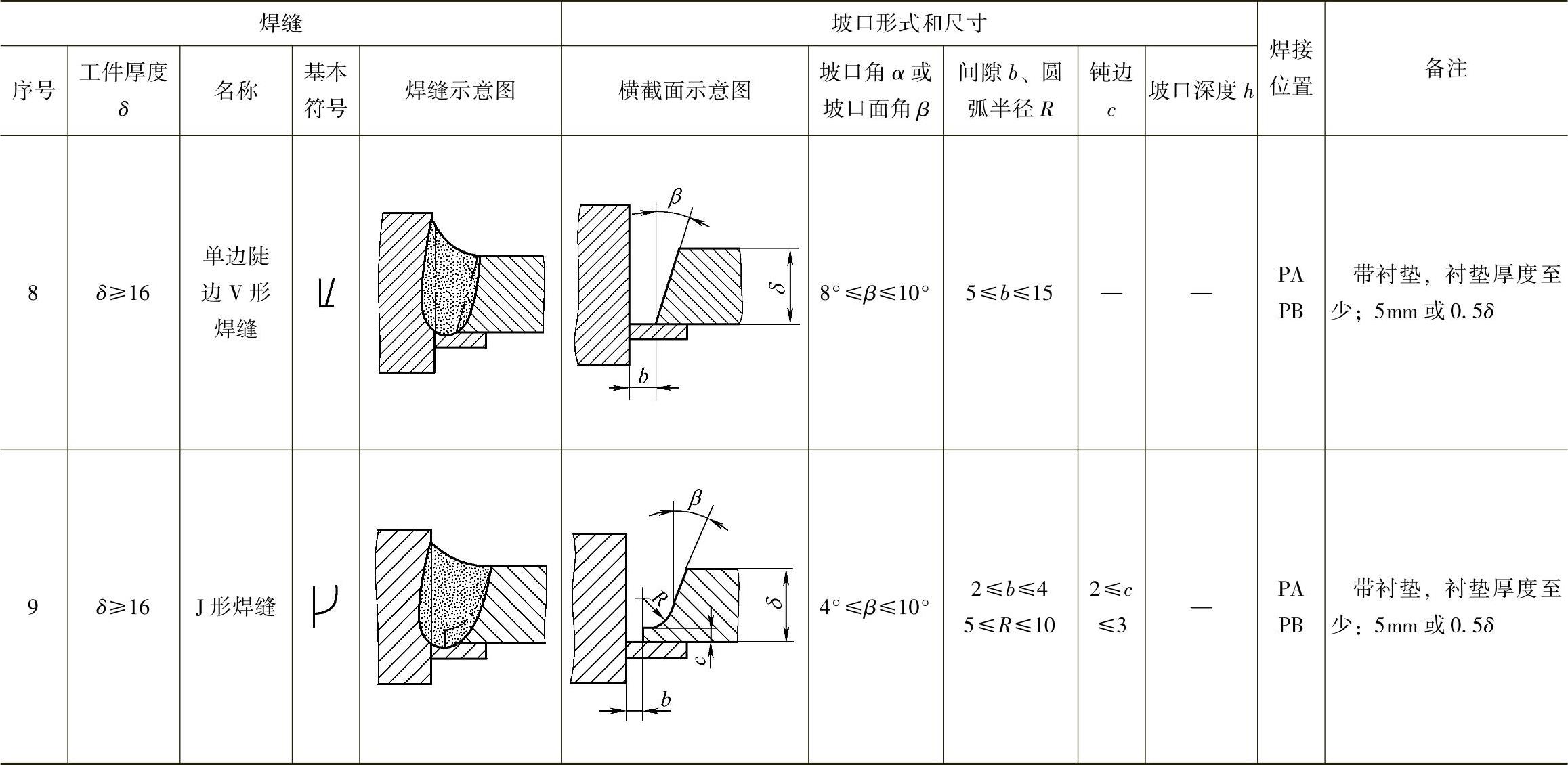

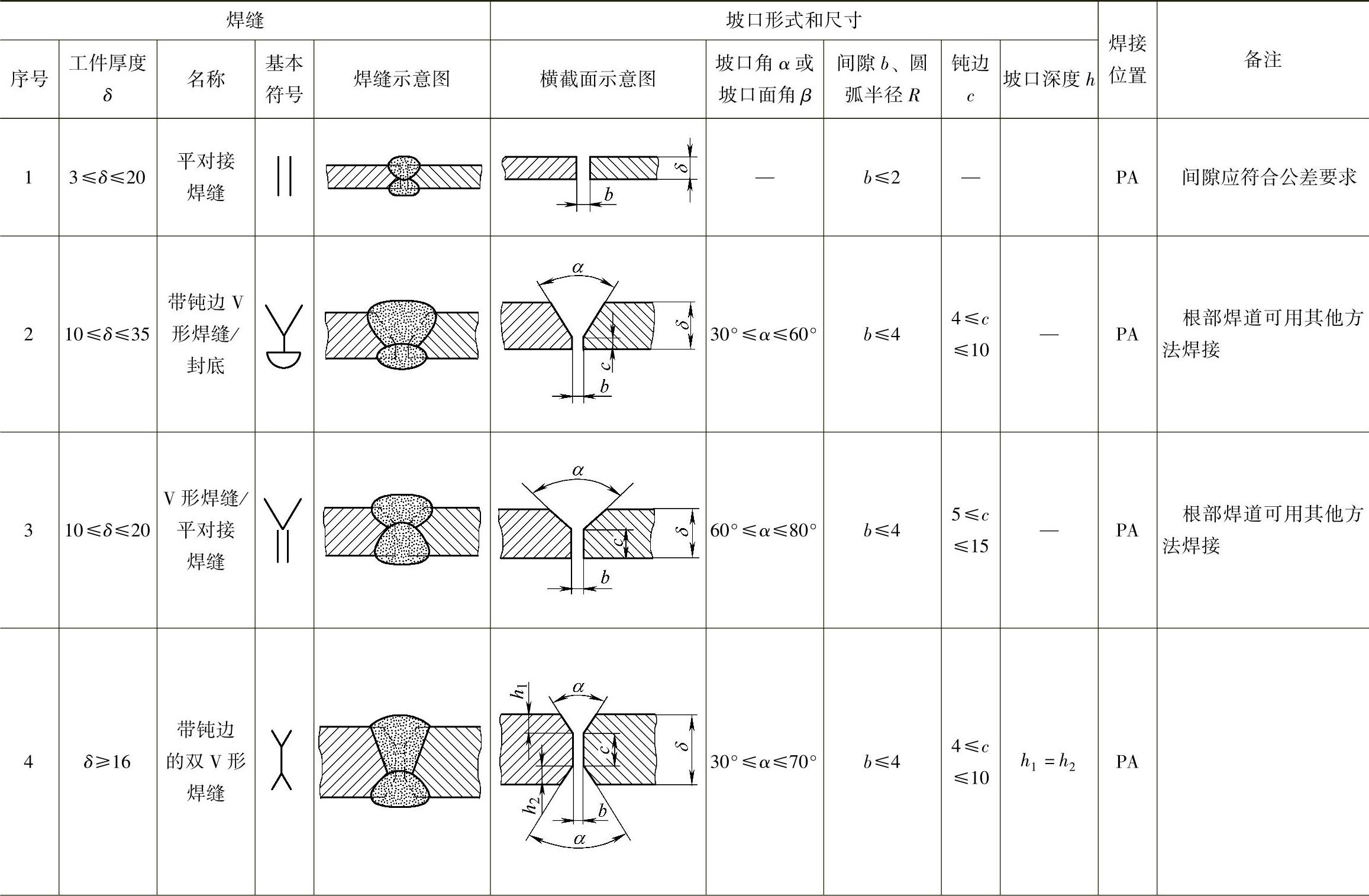

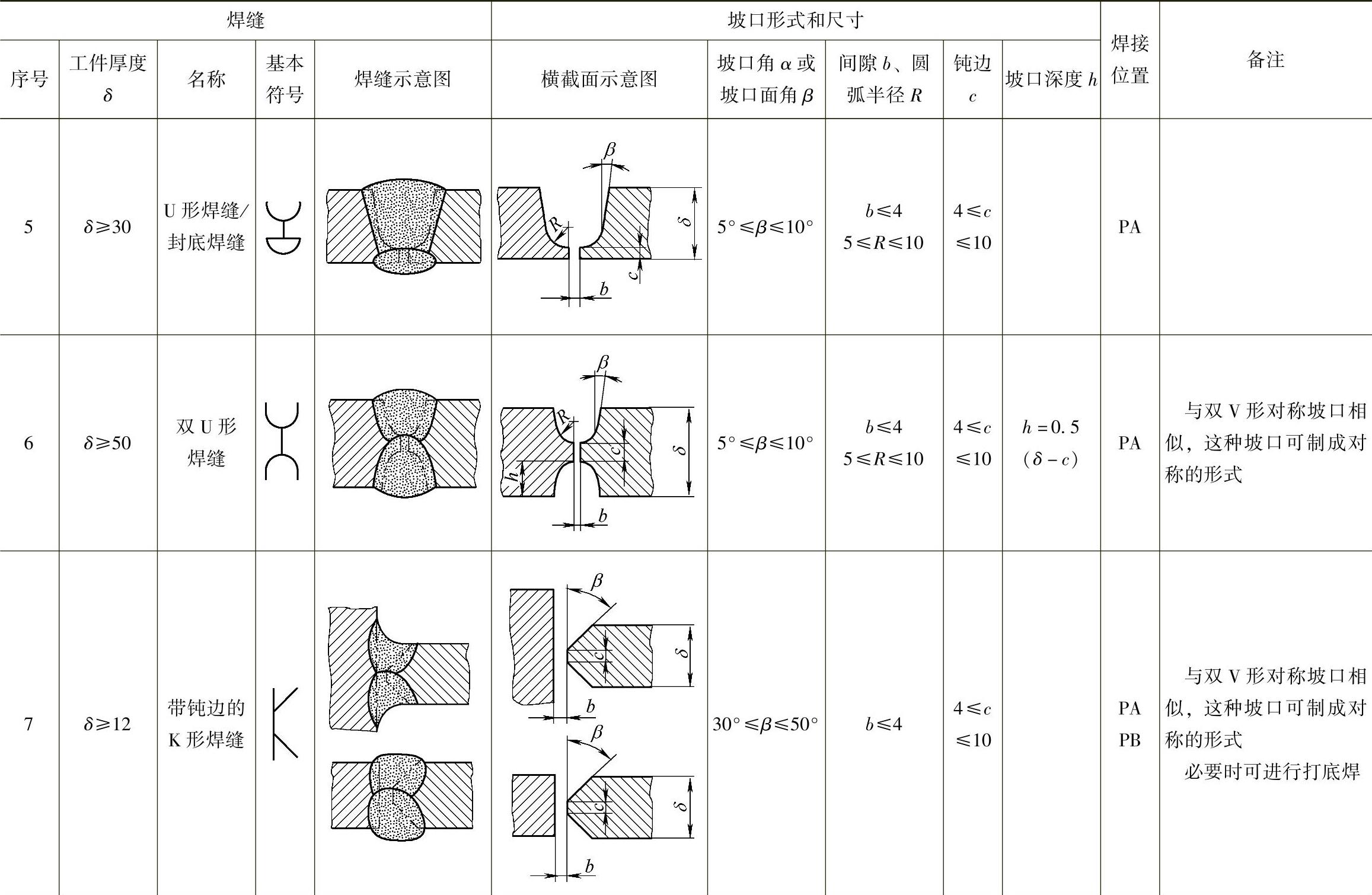

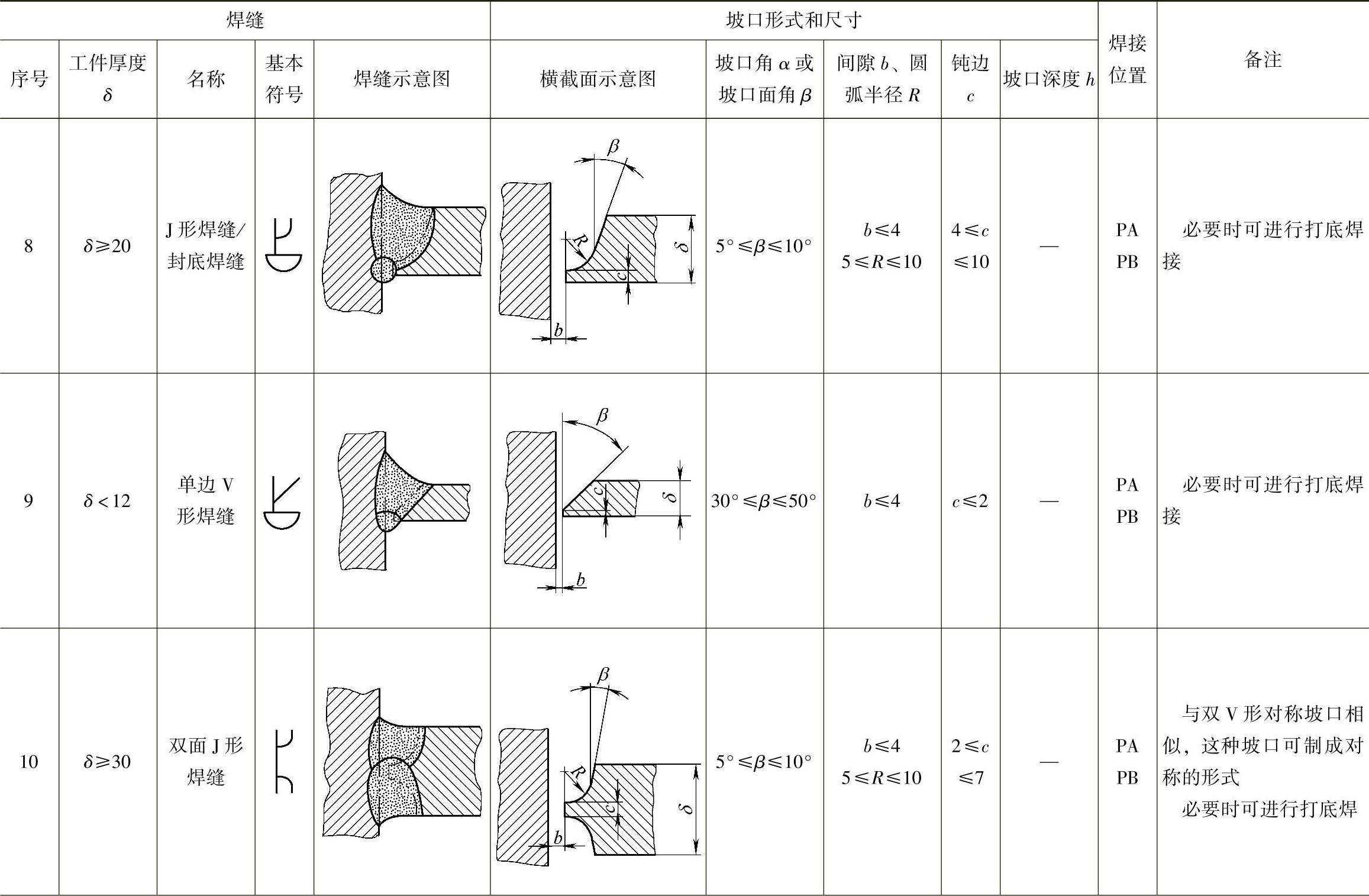

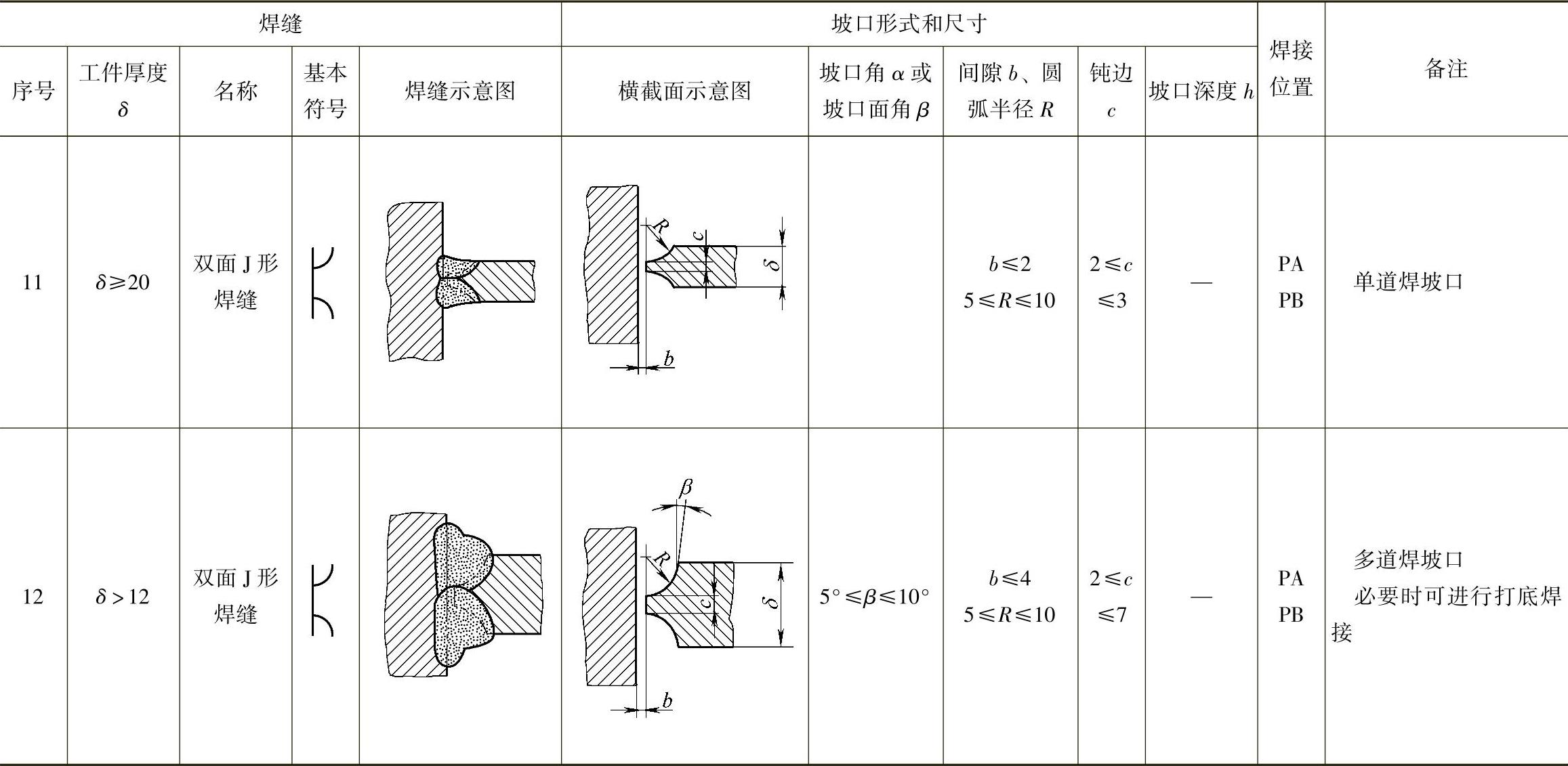

常用的单面焊对接坡口见表3-14(GB/T 985.1—2008),双面对接焊坡口见表3-15(GB/T 985.1—2008)。这两种坡口形式按照完全熔透的原则规定了对接接头的坡口形式和尺寸,对于不完全熔透的对接接头允许采用其他形式的焊接坡口。这两种坡口形式也是全国压力容器标准化技术委员会推荐在压力容器及压力元件中使用。对接接头待焊处之间间隙和坡口钝边要均匀一致,不然焊接时就不可避免地产生烧穿、未焊透、未熔合或者表面成形不好等缺陷。

表3-14 单面对接焊坡口(摘自GB/T 985.1—2008) (单位:mm)

(续)

(续)

注:PA—平焊;PB—角焊。

表3-15 双面对接焊坡口(摘自GB/T 985.1—2008) (单位:mm)

(续)

(续)

(续)

注:PA—平焊;PB—角焊。

施焊以前要配备引弧板和引出板,纵焊缝引弧板的厚度和化学成分要与待焊材料一致,引弧板的长度不小于150mm,宽度不小于50mm,引弧板和引出板与待焊件之间要平齐,不允许留有间隙。焊接环焊缝不能用引弧板和引出板时,只好在待焊处引弧,焊过一段距离后,要将引弧处进行修整;收弧时,仍在焊缝上收弧,但必须修磨收弧焊缝,不允许有弧坑裂纹和弧坑凹陷。

2.焊接参数

埋弧焊的焊接参数项目比焊条电弧焊多,有焊接电流、电弧电压、焊丝直径、焊丝输送速度和焊接速度等。

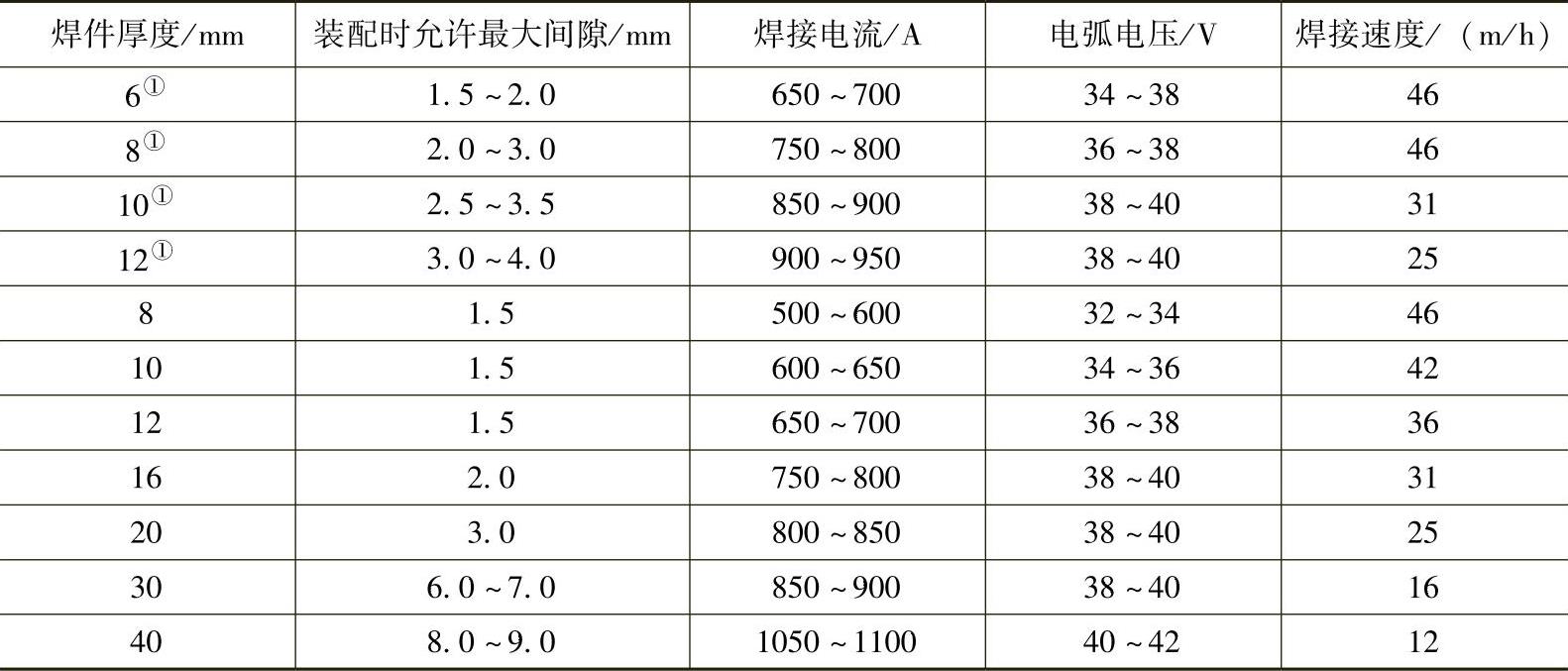

焊接电流的大小直接影响焊接熔池的深浅,焊接电流大,热输入大,焊接熔池就深;反之就浅。电弧电压随着电弧长度的变化而变化,电弧拉长了,电弧电压就升高,焊缝宽度明显增宽,焊接熔池的深度就减小了。当焊接电流和电弧电压不变时,焊接速度一提高,电弧给予焊接熔池中单位长度热量势必减少,随着导致焊缝熔深和焊缝宽度减小,焊丝直径的加粗,扩大了电弧范围,使熔宽增加;如果焊接电流保持不变,则熔深将相应地减少。上述各项焊接参数的选择,不能单项考虑,要有机地匹配,进行综合平衡分析,找出一个主要焊接参数,再充分试验后,才能制订出最佳参数。产品施焊以前,一定要用试板进行模拟焊接试验,当试板焊接接头的力学性能和耐蚀性均满足产品设计图样技术要求后才能对产品进行施焊。对于压力容器受压元件的焊接,要经过焊接工艺评定合格后,方能在产品上正式施焊。表3-16所列出的焊接参数可供参考。

①厚度为6~12mm的钢板,是在焊剂垫上进行单面埋弧焊的参数。

注:1.8~40mm厚的钢板进行双面焊,但焊接第一道焊缝时可以在焊剂垫上进行。

2.焊丝均采用ϕ5mm。

3.操作因素

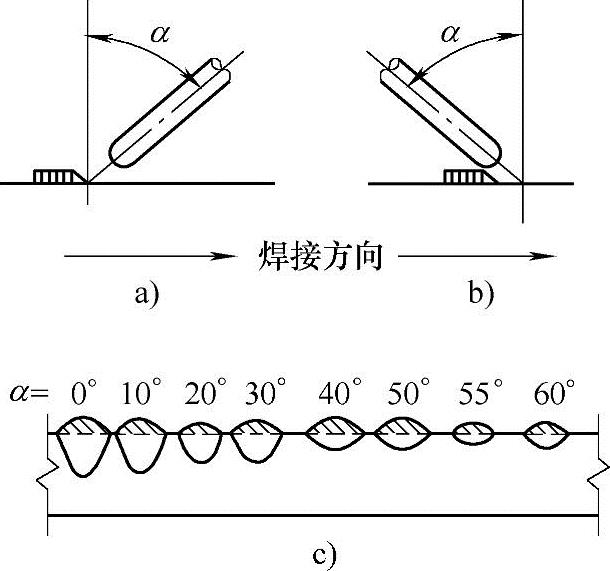

焊丝倾斜方向分为前倾和后倾两各种,如图3-21所示。焊丝倾角的大小不同,电弧对熔池的力和热作用也就不同,从而影响到焊缝成形。当焊丝以一定倾角向后倾时,电弧力对熔池金属的后缘作用减弱,熔池底部的金属受热减少,故熔深变浅,如图3-21c所示。后倾角越大,熔深越浅而熔宽增宽。相反,当焊丝作适当前倾时可少许提高熔深。这种前倾斜焊丝的方法,通常较少采用,只有在特定情况下使用,如焊接小直径圆筒形焊件的环焊缝就采用这种方法。

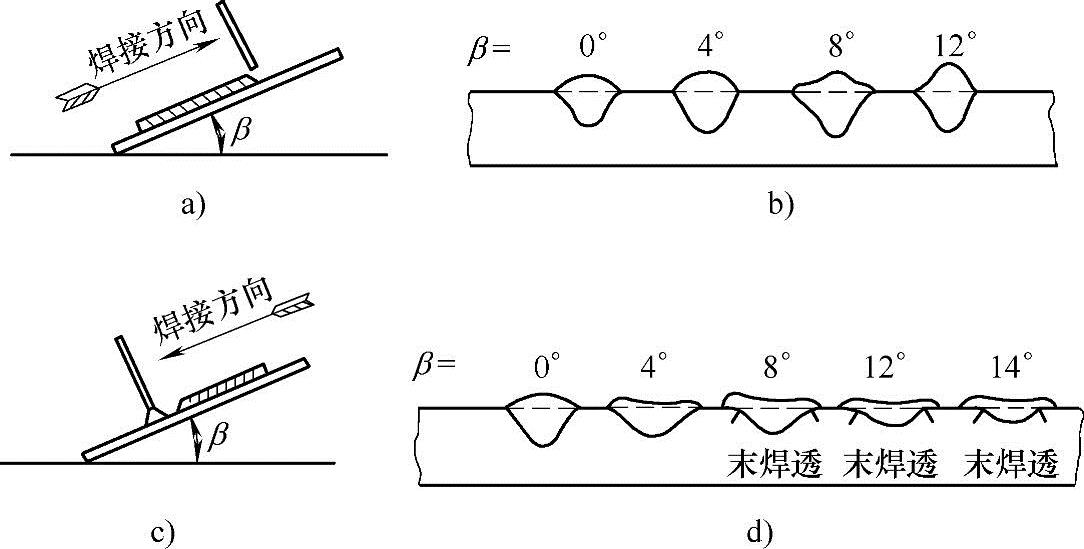

焊件在倾斜位置焊接时,有上坡焊和下坡焊之分,如图3-22所示,它们对焊缝成形的影响有明显的不同。上坡焊时,焊缝余高过高,两侧易出现咬边,焊缝表面成形明显恶化,实际工作中应避免采用上坡焊。下坡焊与上坡焊相反,焊缝的熔深和余高均有所减少,而熔宽略有增加,焊缝成形得到改善。在焊接圆筒焊件的内、外环焊缝时,一般采用下坡焊,以减少发生烧穿的现象并改善焊缝成形。当然,焊件下坡焊的角度过大也会产生未焊透。

图3-21 焊丝倾角对焊缝成形的影响

a)前倾 b)后倾 c)焊丝后倾角度的影响

图3-22 焊件斜度对焊缝成形的影响(www.daowen.com)

a)上坡焊 b)上坡焊焊件斜度的影响 c)下坡焊 d)下坡焊焊件斜度的影响

β—焊件斜度

4.施焊工艺与程序

埋弧焊焊接奥氏体型不锈钢的施焊工艺,程序大体与普通碳钢相同。埋弧焊最适宜焊接对接和角接平焊缝,大致有几种:

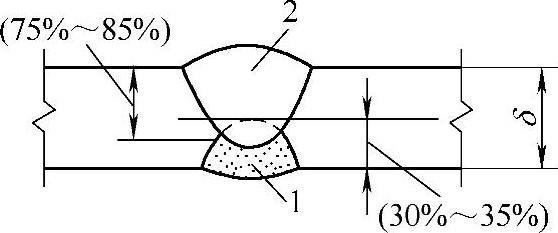

1)先进行焊条电弧焊。这种施焊工艺比较简单,焊接不需要特别强固工装,而是先用焊条电弧焊预先封底焊。要求焊条电弧焊的熔深达到板厚的1/3,焊完以后,清理焊缝。清除掉焊缝缺陷后,在另一面进行埋弧焊,如图3-23所示。

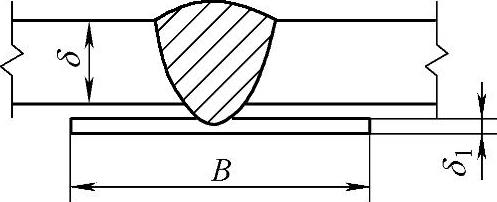

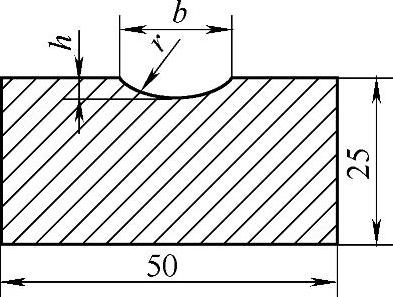

2)永久垫板埋弧焊。这是指焊件装配时将同种钢材的垫板紧密地贴在接头下部用定位焊固定,进行单面熔透焊的一种工艺。此时要求垫板与焊件之间间隙不得超过0.5~1.0mm,否则液态金属或熔渣必然从间隙处流出或嵌入夹缝中间而造成焊接缺隙。焊接完毕,垫板有一部分金属被熔入焊缝成为焊缝金属,与焊件牢固地焊在一起。故要求垫板的化学成分、力学性能和耐蚀性与焊件相同。永久垫板的尺寸见表3-17。永久垫板焊接时的装配示意图如图3-24所示。焊接容器封头时,如果容器内部无法施焊时,往往采用这种方法。

图3-23 焊条电弧焊封底对接焊

1—焊条电弧焊预先焊封底焊缝 2—埋弧焊焊接焊缝 δ—钢板厚度

图3-24 加永久垫板焊接

表3-17 永久垫板的尺寸

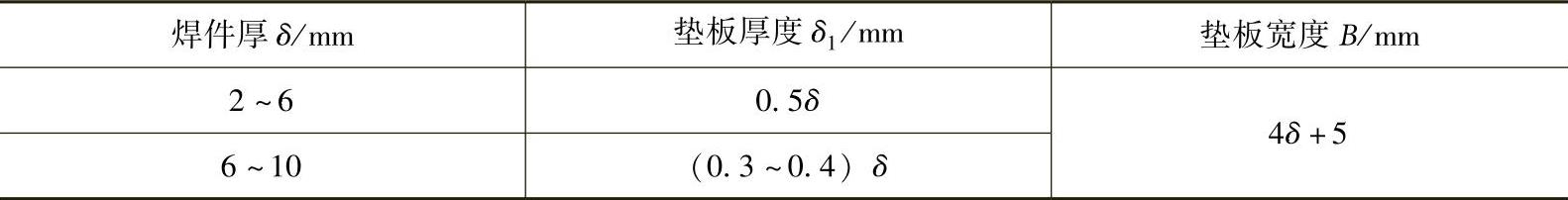

图3-25 锁底对接接头

3)锁底对接接头埋弧焊。这种焊接方法适用于厚度大于10mm的构件,常用于小直径厚壁圆筒形焊件的环缝焊接,效果很好。锁底对接接头焊接如图3-25所示。

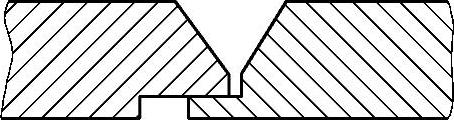

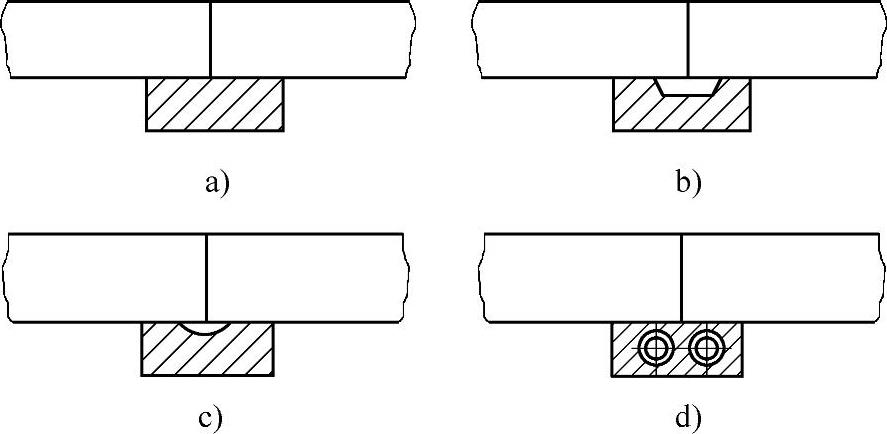

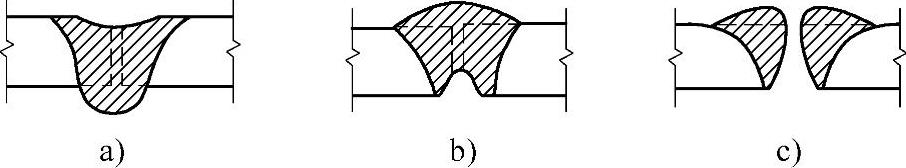

4)纯铜垫埋弧焊。这种焊接方法能使焊接构件达到单面焊双面成形的目的。纯铜垫靠焊接夹具紧贴待焊接接头下面,它与焊件之间间隙不允许大于0.5mm。各种形式的纯铜垫结构图见图3-26。纯铜垫板的形状和尺寸见图3-27和表3-18。在纯铜垫接触焊件的一面开槽,槽的中心要与接缝处对准,如果在槽内放焊剂(见图3-26b),则槽的宽度和深度都要相应地加宽加深。

图3-26 各种形式的纯铜垫的结构图

a)平的纯铜垫 b)槽内放焊剂的纯铜垫 c)开槽纯铜垫 d)有冷却水的纯铜垫

图3-27 纯铜垫板的形式

表3-18 纯铜垫板断面尺寸 (单位:mm)

5)焊剂垫埋弧焊

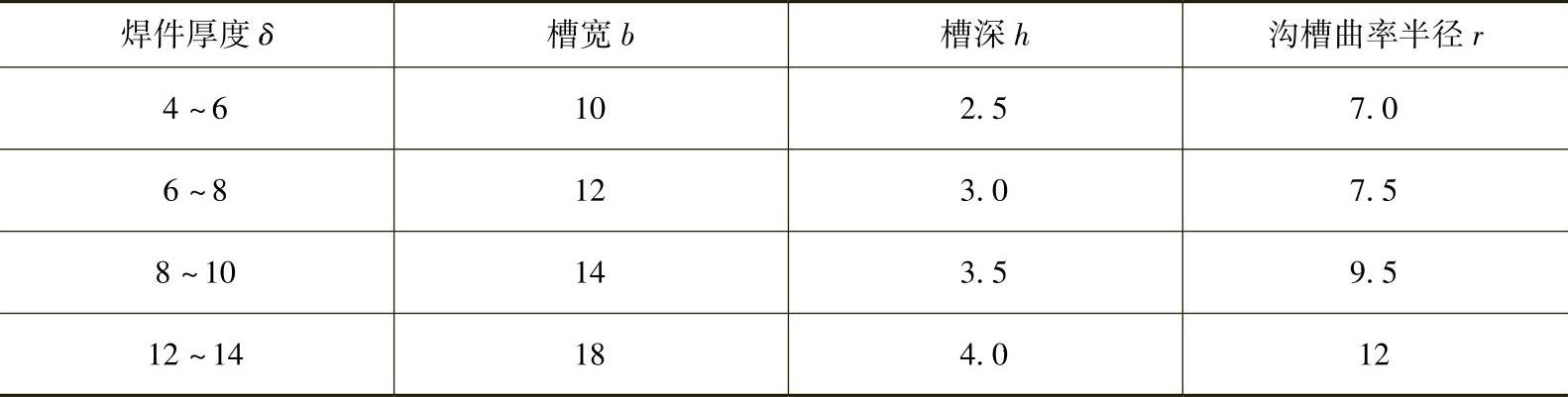

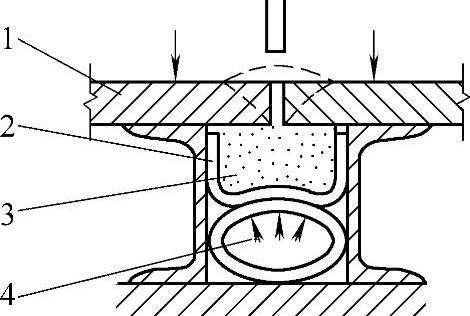

这种焊接方法也可使焊件达到单面焊双面成形的目的。要根据焊件厚度,在接缝下面垫上一层厚度为30~100mm的焊剂,焊剂下面是一层绝缘的陶毡垫,陶毡垫下面是封闭的橡胶管,如图3-28所示。接缝处与焊剂垫中心要对中,当橡胶管一端通入压缩空气时,焊剂被均匀地向上顶紧焊缝处的下表面。焊接时,电弧将熔透焊件并熔化一些焊剂,形成单面焊双面成形的焊缝。假若焊剂向上顶的压力过大或过小,在焊缝背面会形成凹槽或突起部分,严重者甚至焊不成形,图3-29为焊剂压力大小对焊缝成形的影响。

图3-28 在焊剂垫上对接焊

1—焊件 2—陶毡垫 3—焊剂 4—橡胶管

图3-29 焊剂压力大小对焊缝成形的影响

6)双面对接埋弧焊

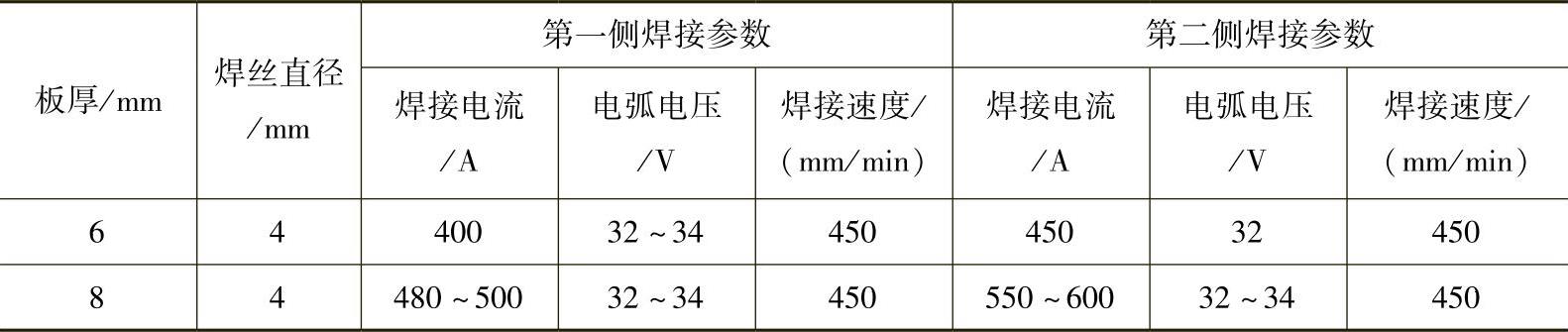

这是埋弧焊焊接对接焊缝的一种基本方法,使用最广,大多数中、厚板焊接时均使用它。这种焊接接头的几何连续性最好,承载后应力状态好,能适应工作负荷复杂和苛刻的工作条件,故对焊缝长度较长,分布规则的焊缝,应尽量采用这种施焊工艺方法。此时第一面施焊也不用任何形式衬垫,在无衬垫焊接时,对焊件边缘的准备和装配质量要求较高,希望焊缝之间间隙为零,局部处不得超过1.0mm,否则液体金属容易从间隙中流出而烧穿焊缝或形成焊瘤。为了有一定熔深,同时又不至于焊穿,通常在第一面焊接时,要求熔深为钢板厚度的60%~70%。如果被焊件较薄,在第一面焊接时,可以采取减少焊接电流,提高焊接速度或者焊丝向后倾斜等措施来避免烧穿。有关奥氏体型不锈钢中等厚度板材的无垫双面埋弧焊的焊接参数见表3-19。

表3-19 用无垫双面焊埋弧焊焊接奥氏体型不锈钢的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。