学习目标

1.了解柴油机装配前的准备工作内容

基础知识

柴油机的装配是把合格的零件、组合件、总成按一定的技术要求和工艺顺序组装成柴油机的过程。装配质量的好坏,直接影响着柴油机使用寿命。

一、柴油机装配前的准备工作

1)柴油机装配前必须认真清洗零件和工具,保持装配场所的清洁。

2)待装零件、组合件、总成件应经过检查、测试,确认能够继续使用;对报废机件应换新件。

3)完成对轴瓦间隙、缸壁间隙等关键装配数据的测量,确认在标准范围之内;不符合技术要求的,应及时处理。

4)工作台、机件应摆放有序,并按规定配齐衬垫、螺栓、螺母、垫圈、开口销,并准备适量的密封胶及机油、润滑脂等常用润滑材料。

二、油污的清除

汽车用润滑油主要是矿物油,其油污在酸液中是不可溶的,只能形成乳浊液,因此一般采用碱溶液进行清洗。

1.钢铁零件的清洗

钢铁零件清洗对象主要是矿物油类的油污,属非水溶性的,可采用碱溶液中加入少量乳化剂,经加温后清洗零件。油对金属的附着力很大,当油污接触碱溶液后生成乳浊液,降低了附着能力。当零件加热后,这种乳浊液内分子运动加快,容易在金属表面分解,达到清除油污的目的。溶液的循环流动也会加快除油过程,如采用压力喷射,除油效果更佳。

为了减少碱溶液对金属零件的腐蚀,还需用加热的清水喷射,以冲洗金属表面残留的碱溶液。钢铁零件常用清洗剂配方见表5-1。

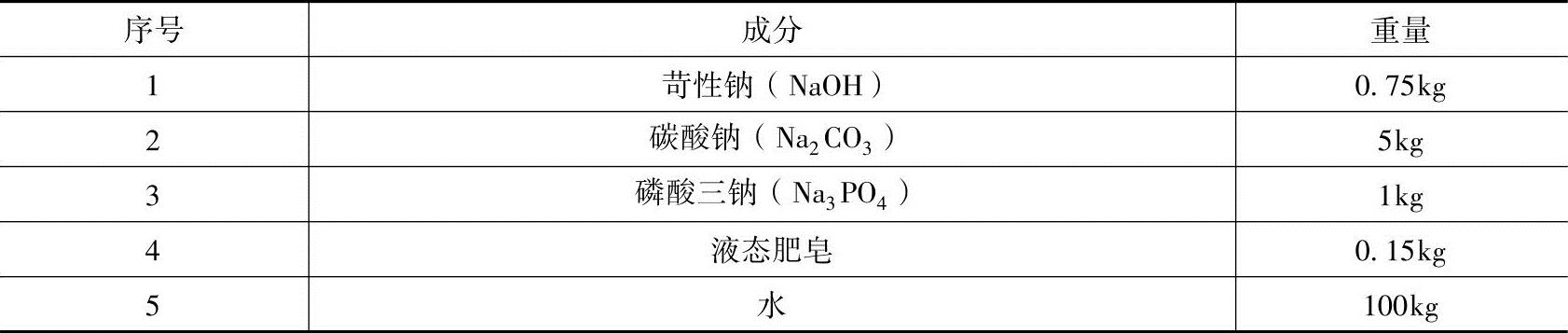

表5-1 钢铁件清洗配方

常用碱溶液的清洗设备有煮水池和喷洗机两种。

(1)煮水池 煮水池是用耐腐蚀钢板焊接而成。碱液一般用蒸汽或炉火加热。零件清洗时,大型零件可以吊入;小零件可置于网栅栏中,便于清洗后提取。为了清洗零件表面的有害液体,从碱水池中提出的零件必须用清水冲洗一遍,然后吹干。

(2)清洗机 为了提高清洗效果和减少清洗时间,还可采用喷洗方法。如单室旋转式清洗机就是一种常用的清洗机。这种清洗机的喷嘴是固定不动的,而清洗的零件盛放在旋转盘上,随旋转盘一起转动。钢铁零件还可以用有机溶剂清洗,清洗的效果比碱溶液强,它可以除去零件表面的各种油污。常用的有机溶剂有工业汽油、煤油和柴油等。其优点是使用简便,对金属无蚀损,但清洗成本高且易燃,一般用于较精密零件的清洗,如高压油泵喷油器和液压挺柱等。

2.铝合金零件的清洗

现代柴油机为了减轻自重而广泛采用铝合金零件。油污对铝合金的黏附力比钢铁件要小,相对来说铝合金零件较易清洗。目前,碱溶液的主要成分是苛性钠,它对铝合金有强烈的腐蚀作用。如活塞和铝合金气缸盖等均不得在碱溶液中清洗。这些零件,一般可采用有机溶液,如煤油、柴油、工业汽油或工业清洗剂来清洗。对于修理铝合金零件较多的企业,应专门配制铝合金清洗液。一般可以采用硅酸钠或碳酸钠溶液加少量重铬酸钾来配制。清洗时,同样也应加温到60~70℃,以便获得最佳效果。铝合金零件常用清洗剂配方见表5-2。

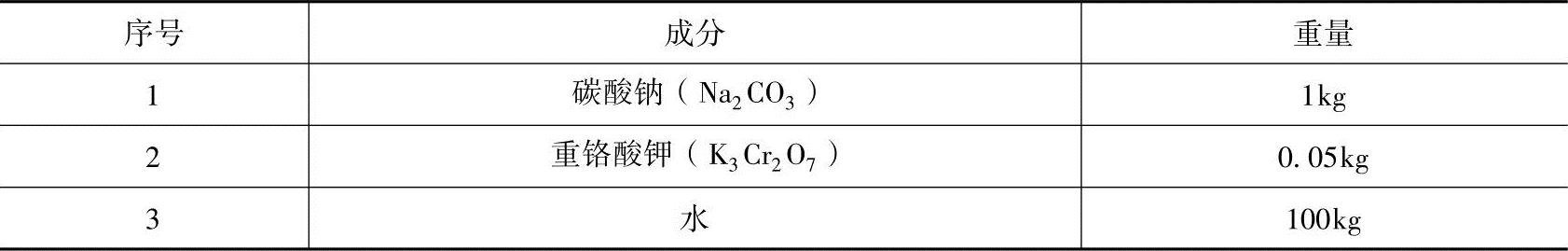

表5-2 铝合金件清洗配方

三、积炭的清除

柴油机的气缸盖、活塞顶、活塞环槽、气门头部、进排气歧管等零件表面,会牢固地粘着一层积炭。积炭减少了燃烧室的容积,并在燃烧过程中形成许多炽热点,易发生早燃现象,破坏柴油机的正常工作。此外,积炭可以粘结在活塞顶形成新的磨料,加速机件磨损。

积炭是燃料和润滑油在高温富氧条件下形成的产物。在柴油机工作时,燃油和窜入燃烧室中的润滑油,以及未燃烧成分在氧和高温的作用下,形成树脂状胶质黏附在零件表面,又经过高温的作用,进一步缩聚成沥青质、油焦质和炭青质的复杂混合物,即积炭。积炭的清除通常用机械方法和化学方法,二者也可并用。

(1)机械法清除积炭 根据零件的形状和部位,利用专用的金属丝刷装在手电钻上对积炭零件进行刷洗,或用刮刀直接刮除。

(2)化学法清除积炭 利用化学溶剂与积炭发生化学和物理作用,使积炭层结构逐渐松弛变软,软化的积炭容易用擦洗或刷洗方法清除掉。清洗用的化学溶液与除油所用的碱溶液作用原理基本相同。

四、水垢的清除

水垢会使冷却系统散热效率下降、导致发动机高温。水垢的去除即可采用酸洗法,亦可采用碱洗法,因为酸或碱性溶液对水垢均有溶解作用。

五、柴油机装配的一般原则和要求

1)柴油机装配一般以气缸体为基础,依次装复曲轴飞轮、活塞连杆、凸轮轴与齿轮室、缸盖及附件等部件。

2)装配过程中,应尽可能使用专用工具。

3)有装配记号和方向性要求的零件,必须按记号、正确方向装配。

4)运动零件的配合表面,在装配时必须涂抹润滑油。

5)过盈配合零件装配时,应使用压床或专用的压入工具。如需在零件表面施以压力或锤击时,必须使用铜棒或胶锤。

6)各部位的密封衬垫和油封,装配时,维修手册没有特殊说明的,必须换用新件。

7)拧紧螺栓、螺母时,应使用合适的扳手按一定顺序、分数次拧紧。对有规定力矩的螺栓、螺母,应用扭力扳手按规定力矩柠紧。

8)装配作业要保证各密封部位的严密性,无漏油、漏水、漏气现象。

9)柴油机总成拆散以后,应进行彻底清洗,去除油污、积炭、水垢和锈蚀等。对于不同的零件和不同的污垢要采用不同的方法清除。零件清洗后,采用检视法、测量法和探伤法等,按照维修技术标准要求,将零件分为可用零件、需修零件和报废零件3类,然后把具有修复价值的可修件修理好;报废件换新;可用件妥善存放,为柴油机总装做好准备。

实际操作

一、机体装配前清洗

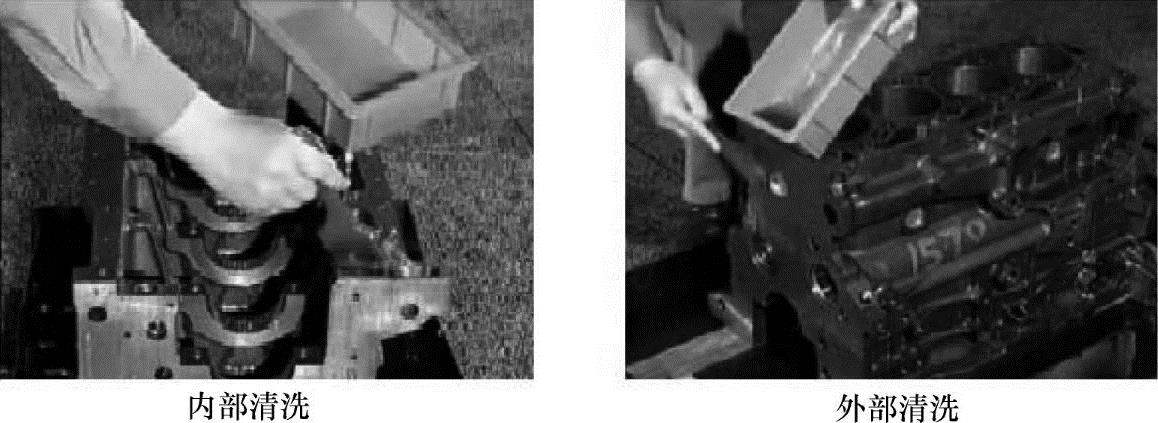

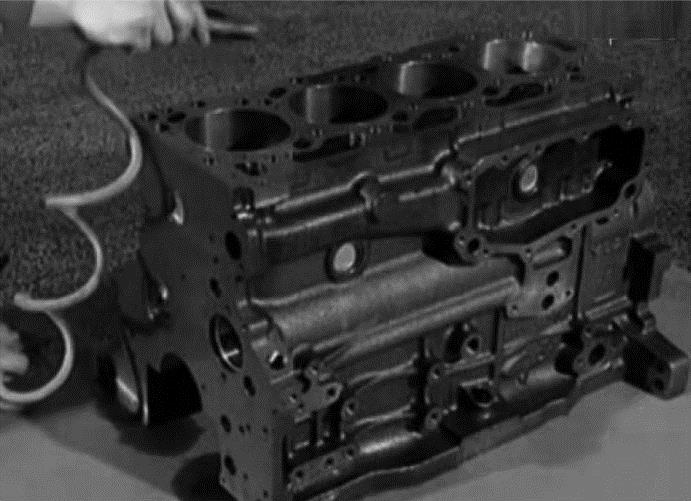

柴油机装配前,机体可用汽油或柴油将机体置于油槽之中进行清洗,内外部分别进行,如图5-1所示。

图5-1 机体清洗

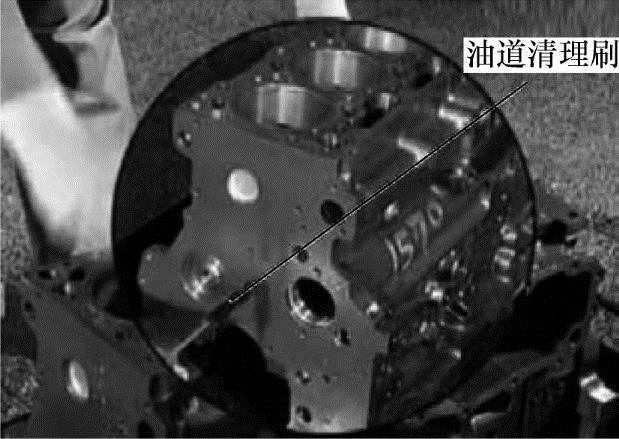

主油道应用专用长条布带,或专用细长毛刷进行清理,清洗后应确认油道内没有污染物残留(图5-2)。

二、曲轴与轴承的安装

1)将气缸体置于工作台或翻转架上,用压缩空气将清洗后的气缸体和曲轴吹干,油道应重点吹扫,如图5-3所示。

图5-2 油道清理

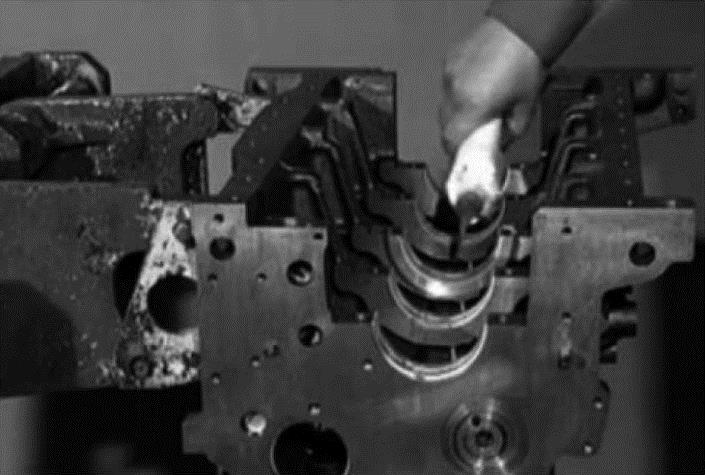

2)将机体倒置,把主轴瓦上瓦片装于轴承座孔中,确认定位吐舌正确入位。最后在每片瓦上涂抹机油(图5-4)。

(www.daowen.com)

(www.daowen.com)

图5-3 清洗后吹干

图5-4 润滑轴瓦

注意:

◇瓦背不得涂抹机油。

◇如果瓦片为旧件再用,要保证原位装复,不得换位安装。检查瓦片弹量,用力压入为合适,如果无需用力瓦片即可入位,说明弹量不足,应该换新件。

◇通常主轴瓦上瓦有油孔,而下瓦没有油孔,不得装错。

◇一些柴油机各道瓦片零件号可能会不同,注意区分不得装错。

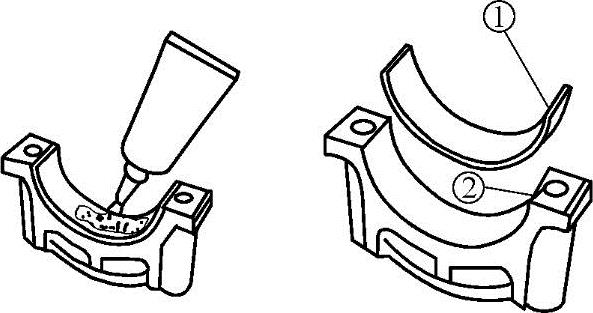

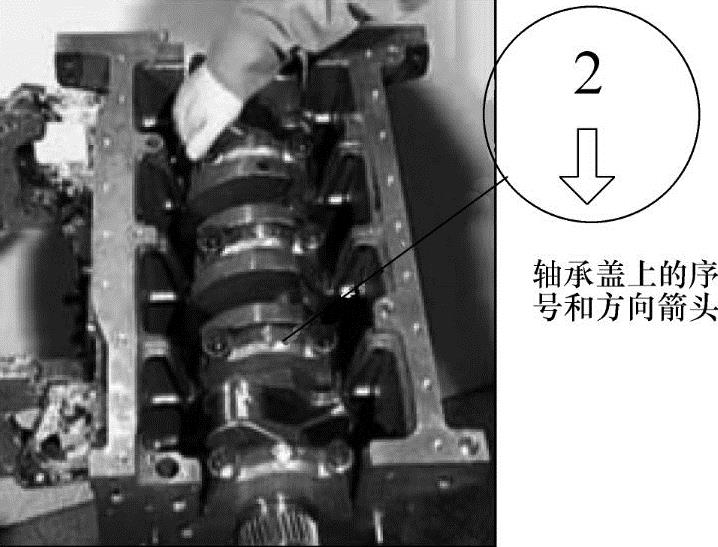

3)将曲轴置于气缸体轴承座孔内,曲轴较重时应使用吊装设备。将下瓦片装入轴承盖中,确认定位吐舌正确入位。最后在每片瓦上涂抹机油(图5-5)。轴承盖按正确位置和方向装在气缸体上。如图5-6所示,多数柴油机主轴承盖上的箭头指向发动机前端(以维修手册说明为准)。

4)由中间向两端摇紧各道轴承盖螺栓,然后用扭力扳手分3次(或以上)拧紧至规定扭矩。拧紧后,用一只手扳动曲轴,曲轴应以转动自如为宜,否则应查明原因、处理。

图5-5 下瓦片安装与润滑

①—定位凸舌 ②—定位凹槽

图5-6 主轴承盖上的序号和方向标示

注意:

◇每个轴承盖的两个螺栓应交替拧紧,以便于轴承盖顺利入位。

◇用于曲轴轴向定位的止推片应在安装轴承盖时装入,注意装配方向:有含油槽的一侧朝向曲轴。有些柴油机采用翻边瓦(即止推片与瓦片制成一体),整体安装。

◇主轴承盖螺栓扭紧次序和力矩标准应按维修手册要求进行。例如康明斯ISM发动机按下列步骤拧紧主轴承螺栓。

步骤1 68N·m[50lbf·ft]。

步骤2 完全松开。

步骤3 68N·m[50lbf·ft]。

步骤4 拧紧180°。

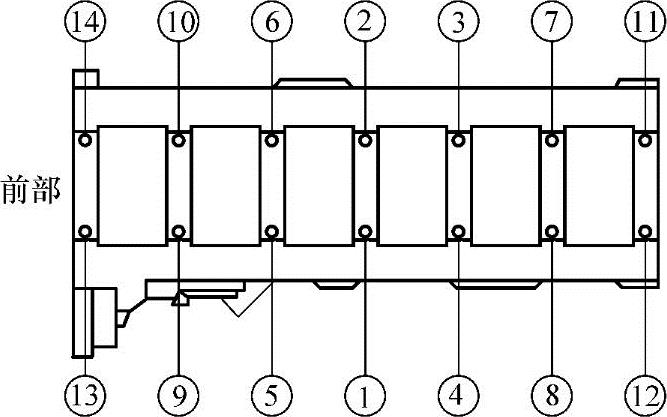

螺栓拧紧顺序如图5-7所示。

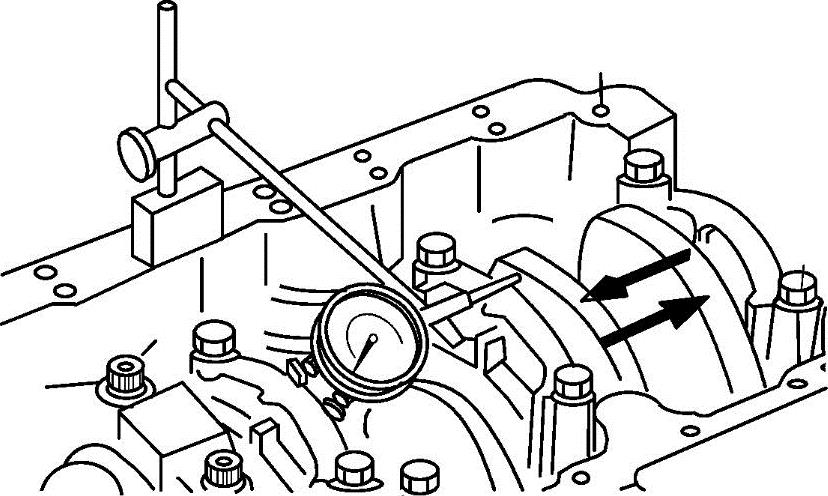

5)检查曲轴轴向间隙(图5-8),是否符合技术要求。如不符合规定,应进行处理。

图5-7 康明斯ISM柴油机主轴承螺栓扭紧次序

图5-8 曲轴轴向间隙检测

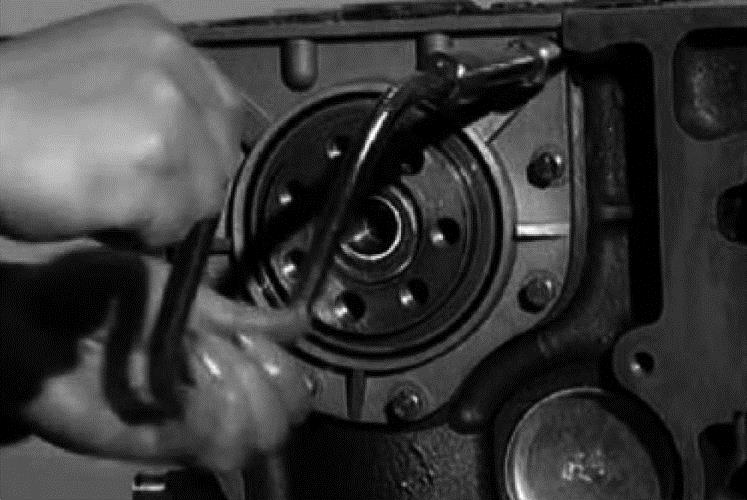

6)装曲轴后油封。如图5-9所示,油封与油封座间应涂抹密封胶,油封唇口涂抹机油,然后使用专用安装工具将油封装入油封座,最后将油封座装到机体上。

注意:一些柴油机的油封座装在飞轮壳体上,曲轴后油封的装复应在装完飞轮壳体后进行。

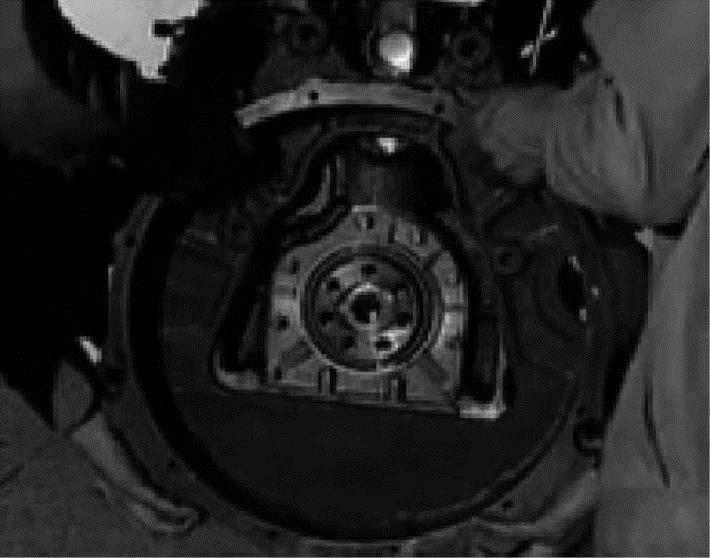

7)装飞轮壳体(图5-10)。飞轮壳与机体间一般有两个定位销定位,不得漏装。

注意:

图5-9 安装曲轴后油封座

◇一些柴油机机体后平面设有凸轮轴塞堵、主油道油堵,安装飞轮壳体时应先将这些零件安装。

◇一些较小的机型,为便于操作,飞轮壳体和飞轮可以最后安装,装配中需要盘转曲轴时,可将飞轮暂时装上。

8)安装飞轮(图5-11)。应交叉分数次拧紧飞轮螺栓至规定扭矩。安装飞轮前应对齿圈进行检查,必要时进行更换。

图5-10 装飞轮壳体

图5-11 安装飞轮

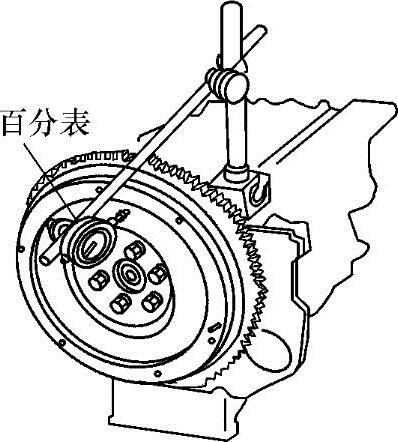

9)飞轮工作表面的端面跳动检测(图5-12)。在飞轮后端面最外端进行测量,其跳动量应不大于0.20mm(参考)。如果跳动量过大应查明原因,必要时更换飞轮。

注意:

◇飞轮上的定位销不得漏装,否则飞轮位置装错将会使飞轮上的正时标记失准。

◇紧固飞轮螺栓时,应将曲轴固定。

◇对于齿轮室前置发动机,在安装飞轮前应先完成飞轮壳、曲轴后油封装配;对于齿轮室后置发动机,在安装飞轮前,先完成飞轮壳、凸轮轴(中、下置式)、齿轮室、曲轴后油封装配。

图5-12 轮端面跳动测量

你学会了吗?

1.发动机装配前应做到的工作有哪些?

2.曲轴飞轮组装配基本要领有哪些?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。