这些典型的设备高级修理技术,未来将在我国风电行业领域得到不断应用和发展。

1)工作机理。高频熔焊多金属缺陷修复是利用一台高频熔焊多金属缺陷修补机(简称多金属缺陷修补机)对多种金属零部件表面的缺陷(如铸件的气孔、砂眼或不同金属零部件在使用过程中产生的剥落、磨痕等)进行修补、修理。多金属缺陷修补机的工作原理是,在该设备工作时,可以10-3~10-1s的周期电容充电,并在10-6~10-5s的超短时间高频放电,以各种金属补材作为修补机的电极,与待修金属基体缺陷部位接触时会由高频放电电压将气体击穿形成等离子气,从而产生4000℃以上高温的电火花,使电极(金属补材)与待修基体金属材料接触部位瞬间发生熔融,并进而过渡到待修件的表面层。由于补材与基材之间产生了合金化的作用,从而向待修件内部扩散、熔渗,形成了扩散层,得到了高强度的冶金结合。

由于在施焊过程中每一次放电时间与下次放电时间相比极短,因而热量会通过基材的基体迅速扩散到外界,所以基体的被修补部位不会有热量的聚集。

利用高频放电修补加工时,虽然热量输入低,但其熔融区的结合强度很高。这是由于电极补材瞬间产生的高温使补材金属熔融,并迅速过渡到与基材金属的相接触部位,其修补部位表层深处形成了由补材向基材形成牢固的扩散层,从而呈现出很高的结合性能。

2)技术特点:高频熔焊可修复的材料有低碳素钢、中碳素钢、工具钢、模具钢、铸铁、铸钢、不锈钢、铝合金、铜合金、镍、铜等及几乎所有的导电体,因此高频熔焊修补机也称为多金属缺陷修补机。

高频熔焊多金属缺陷修补机修复技术的特点为:①操作简单、经过短期培训即可进行操作。②修补机可以携带,只要有220V的交流电源,在任何地方都可以进行施工、进行修复。③铸件及模具可不拆卸即能现场作业。④对待修件基体输入热量低,不会出现残余应力、变形、裂纹、气孔、咬边等缺陷。⑤对待修件不需预热和保温。⑥由于补材与基体形成扩散层,结合强度高,不会脱落。⑦由于电极旋转,不会产生粘连现象,操作容易,能形成高品质的修补层。⑧若利用氩气等惰性气体保护,可以得到更高品质的修补层。⑨修补余量可以控制得很小,从而减少了机加工时间。⑩修复层在使用中产生磨损,在同一部位还可进行多次修补:该机可以一机多用,修补铝、铜、不锈钢、铸铁、铸钢及碳化钨硬质合金的涂层;在修补加工时不产生噪声、粉尘、废液、强光及异臭味,不影响操作人员健康。

3)高频熔焊多金属修补机的应用范围:①适用于各种牌号铝及铝合金制件缺陷的修补。②适用于各种牌号铜及铜合金制件的缺陷修补。③适用于各种牌号的灰铸铁及合金灰铸铁制件缺陷的修补。④适用于各种牌号的球墨铸铁及合金球墨铸铁制件缺陷的修补。⑤适用于各种牌号的铸钢、不锈钢制件缺陷的修补。⑥适用于各种牌号的合金钢、模具钢制件的缺陷修补。⑦以上各种材料制件的缺陷,包括铸件的气孔、砂眼、疏松、冷隔、扎刀、崩角及模具的龟裂、磨损的修补。⑧可修补的金属制件类型包括:各种受力、受压、受冲击、受高温、受腐蚀等状态下工作的铸件,如风力机各种箱体、发电机体、齿轮箱等;各种表面质量要求严格的铸件等。

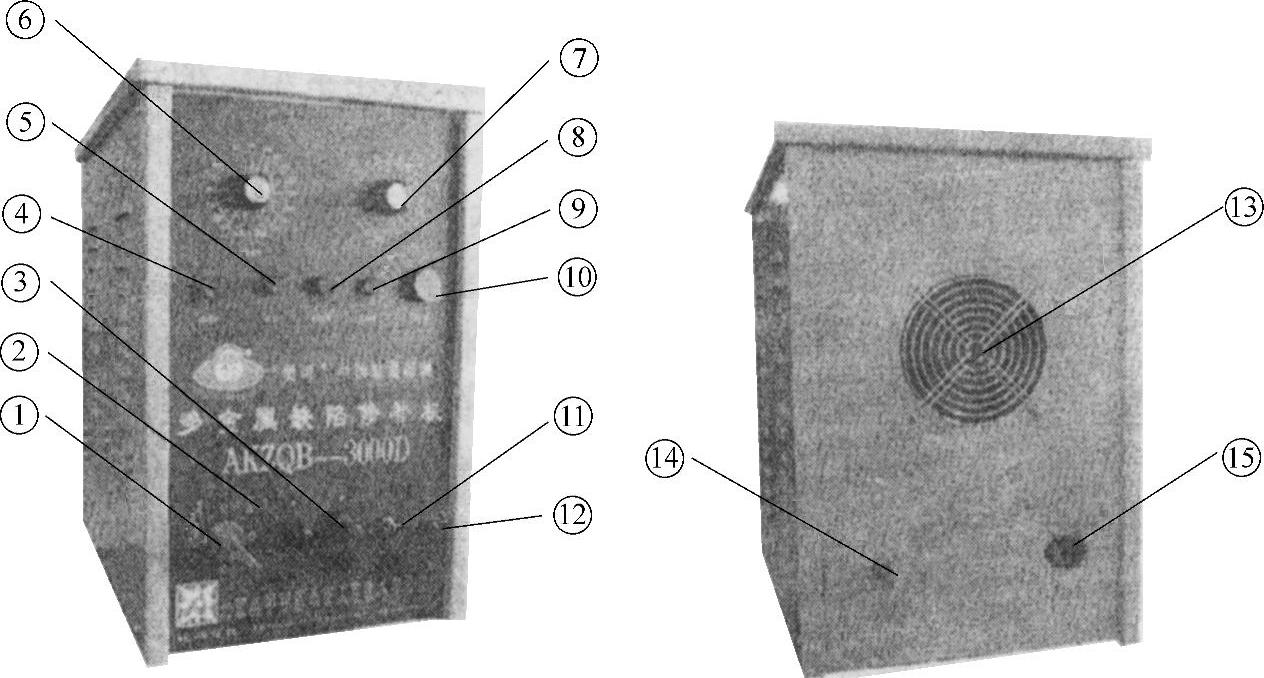

图6-5 高频熔焊多金属修补机

4)高频熔焊多金属修补机结构说明。图6-5所示为高频熔焊多金属缺陷修补机实物外观图,图中标示的序号含义及功能如下:①能量输出转换开关———Ⅰ档为低能量输出档,Ⅱ档为高能量输出档。②负极输出端子———连接负极导线,与补焊工件相连接。③正极输出端子———连接旋转焊炬。焊炬内装卡焊丝。④电源开关———按下电源开关,电源内置指示灯亮,设备接通电源。⑤轻熔按钮———按下此按钮,内置指示灯闪亮,设备在轻熔状态下工作;弹起按钮,内置指示灯熄灭,设备脱离轻熔状态。⑥转速调节按钮———用于调节焊炬转速。⑦占空比调节旋钮———旋转此按钮调节占空比数值。⑧钢铁材料按钮———按下此按钮,内置指示灯亮,设备在钢铁材料熔焊状态下工作;弹起按钮,内置指示灯熄灭,设备脱离钢铁材料熔焊工作状态。⑨非铁金属按钮———按下此按钮,内置指示灯亮,设备在非铁金属熔焊状态下工作;弹起按钮,内置指示灯熄灭,设备脱离非铁金属熔焊工作状态。⑩保护转换按钮———设备内置两个过载保护装置,按下或弹起各起动一个保护装置。(11)保护气体输出端口———输出氩气,与焊炬气体接头连接。(12)正极端子———配合正极使用(正极信号输出)。(13)保护气体输入端口———用于氩气输入。(14)散热风扇———用于机箱散热。(15)电源插座———与220V电源连接,内置8A熔丝管。

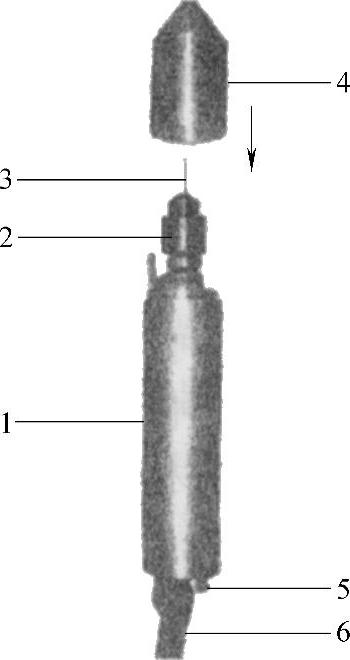

图6-6 旋转焊炬结构

1—旋转焊炬总成 2—旋转卡头 3—焊丝 4—前端盖 5—焊炬开关 6—导线及通气管

5)旋转焊炬结构如图6-6所示。

2.电刷镀修复技术

电刷镀技术是应用电化学沉积原理,在金属表面选定部位快速沉积金属镀层的一种表面处理技术。

由于活化液的研发成功,结束了电刷镀技术只能在单一材料上沉积金属镀层的历史,且从根本上拓宽了其应用范围。活化液在电刷镀工艺上的应用,使电刷镀技术可以在两种及两种以上材料上同时沉积金属镀层;也可以在不明材料及惰性材料上沉积镀层,使一些材料不明的进口零件及表面镀铬的复合材料零件的成功修复成为现实。更为重要的是,该项技术实现了电刷镀技术与其他特种修复技术的复合应用。

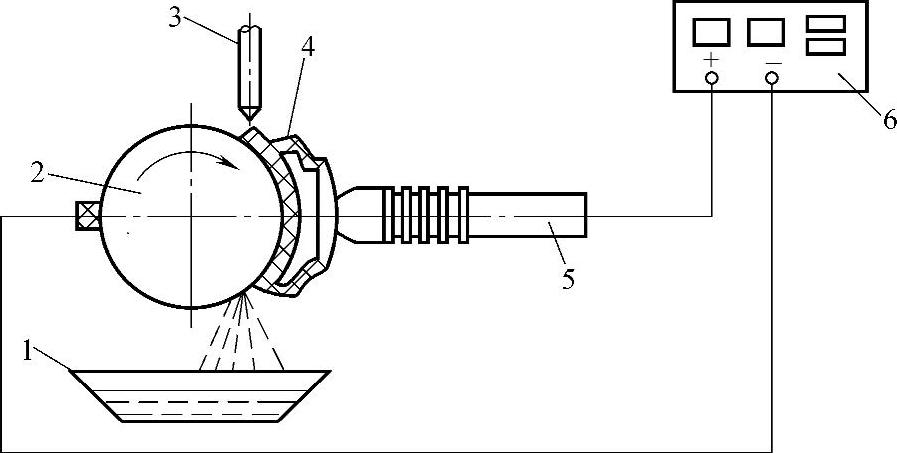

(1)工作机理。电刷镀修复技术在多年的推广应用过程中,已取得了明显的技术经济效益。它是采用专用的直流电源设备,刷镀时镀笔接电源正极作为刷镀时的工作阳极,工件接电源的负极作为刷镀时的阴极。电刷镀的镀笔采用高纯石墨作阳极材料,在石墨块外包裹棉花和耐磨的涤棉套。在电刷镀进行工作时,使浸满镀液的镀笔以一定的相对运动速度在工件表面上往返旋转移动,并保持一定的压力,在镀笔与工件接触的部位,镀液中的金属阴离子在电场力的作用之下,获得电子被还原成金属原子,这些金属原子沉积并结晶在工件上形成金属镀层。随着刷镀时间的延长,镀层结晶增厚而形成了电刷镀金属镀层,电刷镀基本原理如图6-7所示。

图6-7 电刷镀基本原理

1—溶液 2—工件 3—注液管 4—阳极及包套 5—镀笔 6—电源

(2)工作特点由于脉冲技术成功地应用于电刷镀电源的制造中,使电刷镀电源成为原直流电源的替代产品。电刷镀电源使得镀层结合强度有了显著提高,内应力有了显著降低,其特点为:①广泛与常温冷态重熔技术复合应用,可修复轴类等零件的磨损、划伤;零件在修复过程中,始终处于常温状态,无内应力、无变形。②修复量控制精确,可进行复杂曲面的随形修复。③可有效提高修复位置的材料的力学性能并降低表面粗糙度值,硬度为56HRC,耐磨性为45钢调质处理的1~1.5倍,防腐性是不锈钢的1倍,表面粗糙度能到Ra0.01μm。④仅对零件的磨损位置局部施镀修复,未磨损区域不会出现施镀痕迹。⑤不解体修复各类精密复杂零部件。

3.胶粘修复技术

胶粘修复技术简称胶粘技术,是胶接与表面粘涂技术的复合。该技术是用胶粘剂将各种材料、形状、大小、薄厚相同或不同的物件连接成为一个连续牢固整体的方法。

(1)工作原理 胶粘技术是一种新型化学连接技术,了解胶粘的本质与胶粘的基本原理,可指导胶粘剂的正确选用和胶粘工艺的合理实施。

(2)表面特征 对于胶粘剂粘涂的零件,胶粘作用仅发生在表面及其薄层,因此零件表面性质和表面特性对胶粘强度有很大的影响。无论选用什么种类的胶粘剂,了解表面特性及采取必要的处理方法都是十分重要的。

1)固体表面特性。任何固体表面层的性质与其内部(基体)都是完全不同的,其差别甚为显著。固体的表面层由吸附的气体、水膜、氧化物、油脂、尘埃等组成,因而是很不洁净的。(www.daowen.com)

2)固体表面的粗糙性。任何固体表面,其宏观可能是光滑的,而微观上则是粗糙的,凸凹不平的,两固体表面的接触,其接触面积仅为几何面积的1%~5%。

3)固体表面的高能性。固体表面能量高于内部的能量。

4)固体表面的吸附性。由于固体表面的能量高,常吸附一些杂物,即使是新制备的表面也很难保持绝对的清洁,即充分显示了固体表面的吸附性。

5)固体表面的多孔性。固体表面布满了很多孔隙,很多材料其基体就是多孔的,一般表面因粗糙、氧化、腐蚀等会形成多孔的表面。

(3)胶粘作用的形成

1)浸润。当一滴液体与固体表面接触后,接触面自动增大的过程,即浸润,是液体与固体表面相互作用的结果。

2)化学键理论。认为胶粘剂与被粘物在界面上产生化学反应,形成化学键结合把两者牢固地连接起来。由于化学键力要比分子间力大1~2个数量级,所以能获得高强度的牢固粘接。

3)扩散理论认为胶粘剂与被粘物分子间互相扩散,使两者之间的界面逐渐消失,并相互“交织”而牢固地黏合。

4)静电理论认为在胶粘剂与被粘物接触的界面上产生双电层,由于静电的相互吸引而产生黏结力。

(4)胶粘技术的特点(与其他连接方式,如铆接、焊接、螺纹连接、键接等比较)

1)胶粘可以连接各种不同类的材料。金属与金属、金属与非金属都可以相互胶接;各种材料的表面缺陷均可进行表面粘涂。

2)胶粘时零件不产生热应力与热变形。胶接与表面粘涂时,通常都在较低的温度下进行,因此,对薄壁零件、受热敏感的零件以及不允许焊接的零件,采用胶粘技术是非常有利的。

3)胶粘可提高抗疲劳寿命。对于结构粘接承受载荷时,由于应力分布在整个胶合面上,这就避免了高度的应力集中,特别是薄板的连接,如采用铆接或点焊,由于应力集中在铆钉或焊点上,容易产生疲劳破坏。因此目前在飞机制造中的某些结构,如蜂窝结构等均把铆接改为胶接,其疲劳寿命可提高3~5倍。所以,现代的飞机制造业、宇航器等胶接已逐步地代替了铆接。

4)胶粘比铆、焊及螺纹连接可减轻结构的质量。在飞机及宇航器的制造中,胶接代替铆接后,质量可减轻20%~30%;大型天文望远镜采用胶粘结构其重量也可减轻20%左右。

5)胶粘比焊接、铆接的强度要低,特别是冲击强度和剥离强度较低。表面粘涂与基体的结合强度;抗拉强度一般为30~50MPa,与热喷涂层的结合强度大体相同。

6)工艺简单。不需要专门和复杂的设备,可现场施工,生产效率高,加工成本低、经济效益显著。

7)胶粘与表面粘涂其使用温度。有机胶粘剂一般在150℃左右,少数可达250℃以上,无机胶粘剂可达600~1000℃。

(5)胶粘技术的发展 我国的胶粘剂技术近年来得到快速发展,应用领域不断扩大。一些传统的制造工艺与设备的维修工艺也将会由于胶粘剂的发展而得到更新,随着不同性能和功能的新型胶粘剂(如高强度、阻燃、高黏合性、耐高温、耐高电压、高耐磨性、快速固化和低应力等)相继研制成功以及胶粘工艺的不断改进,使胶粘技术得到更迅猛发展,已经成为风电行业修理中不可缺少的新技术。

(6)胶粘技术在风力机修理中的应用 由于胶粘技术的优良特点,随着胶粘剂及胶粘技术的发展,胶粘技术的应用越来越广泛,几乎遍及所有的类型风力发电机组。胶粘修复技术可用于结构连接、固定、密封、堵漏、绝缘、导电,还可用于机械零件的耐磨、减摩、耐腐蚀修复与保护涂层;也能用于修补零件上的各种缺陷,如裂纹缺陷等。其施工工艺简便、可靠,对所修零件无热影响区和变形,可现场作业,从而减少风力机的停机时间,是一种快速和廉价的修复技术。

1)零件断裂的胶粘。各种风力机组的零件由于在使用中承受的载荷超过设计指标或因制造及使用不当,产生断裂或裂纹是经常发生的,传统的工艺方法是采用焊接,而焊接给零件会带来热应力与热变形,特别是薄壁件更有甚之。通过采用胶粘法与表面粘涂方法,则显得十分安全、可靠、方便。

2)风力机组及零件的密封与堵漏。风力机组运行的渗、漏是经常遇到的现象,过去很难用有效的方法解决。而用表面粘涂的方法进行堵补十分方便可靠,不仅可以停车堵补、密封,而且可以带压堵补。在不影响生产的条件下,带温、带压修复渗漏部位可迅速达到密封的效果。对风电企业进行带压堵补可使企业挽回巨大的经济损失,其经济效益十分显著。

3)风电机组及零件防腐。风力机及零件的腐蚀是导致其失效与发生意外事故的主要原因之一,有时会给企业带来重大的损失,特别是海上风力发电机组及零件的防腐及保护十分重要。目前广泛采用有机或无机防腐涂层是行之有效的防腐措施之一,对表面进行防腐粘涂已广泛应用于风力发电行业易受腐蚀部位的修复和预涂保护层,均可采用涂防护层的方法予以保护。

4.激光熔焊技术

激光熔焊技术是在世界科技水平高速发展的环境下逐步发展起来的一项先进的特殊技术。它的基本原理是把波长一定的连续脉冲光束,通过放大、反射、聚焦,使光束的束宽、束形、束能、峰值功率及重复频率等参数达到特定的技术要求后辐射到工作表面,形成特殊的熔池。一般由五个部分组成:提供特殊光束的激光发生器、用于传送光束的光束传输系统、工件自动装卡移动系统、整机计算机控制系统、显微检测监控系统。该技术具有熔点小、熔速快、精度高、变形小等突出特点,主要应用于精密件的焊补、焊接及特殊加工或表面强化,可以有效地解决常规熔焊方法解决不了的难题。

5.离子束强化技术

离子束技术是国际上近期发展起来的一种特殊的材料表面改性技术,其基本原理是由离子源获得高能离子束流,通过磁化、纯化、加速,再经过多维旋转扫描器后注入材料表面,注入的离子与原材料的原子之间发生辐射扩散效应以及晶格置换错位现象,出现成核化合物,生成弥散硬化相,使其表层显微组织结构发生突变,从而获得所需要的性能。该技术所运用到的主要设备称为离子注入机,分磁过滤真空弧等离子注入机及金属蒸气真空弧等离子注入机,根据被注入零件的体积决定设备的容积及离子源设计,离子源的材料一般根据工件材料的硬度、耐磨性、耐腐蚀性、抗氧化性及减摩性等特殊要求而选择难溶金属、特种金属或稀土金属。该技术主要应用于零件表面的强化,特别是精密零件的强化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。