1.整体硬质合金圆柱螺纹铣刀铣削内、外螺纹实例

(1)内螺纹铣削加工实例

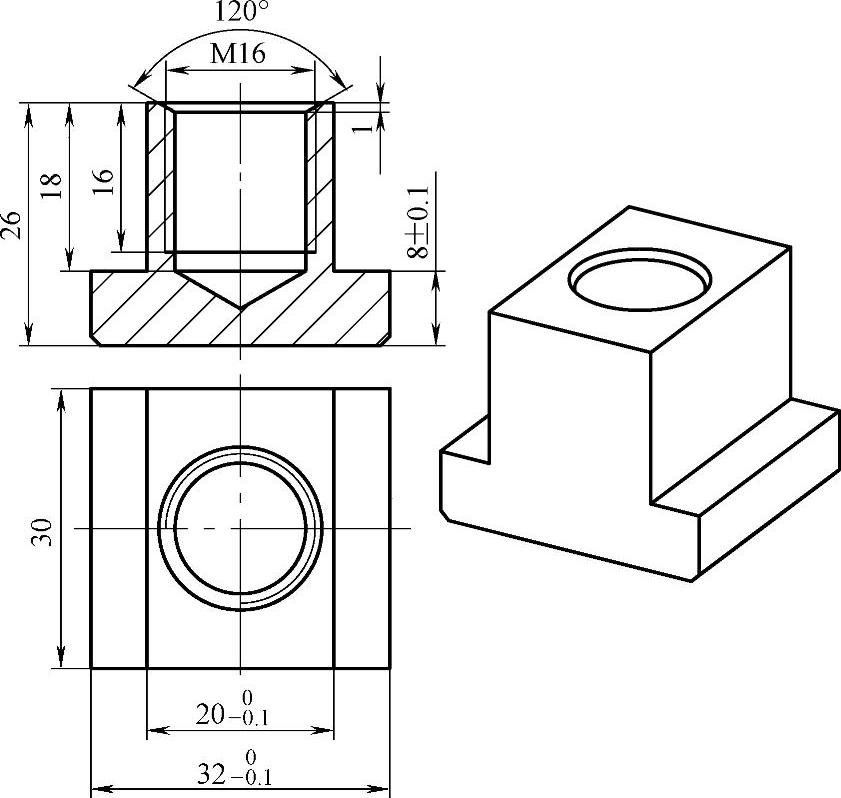

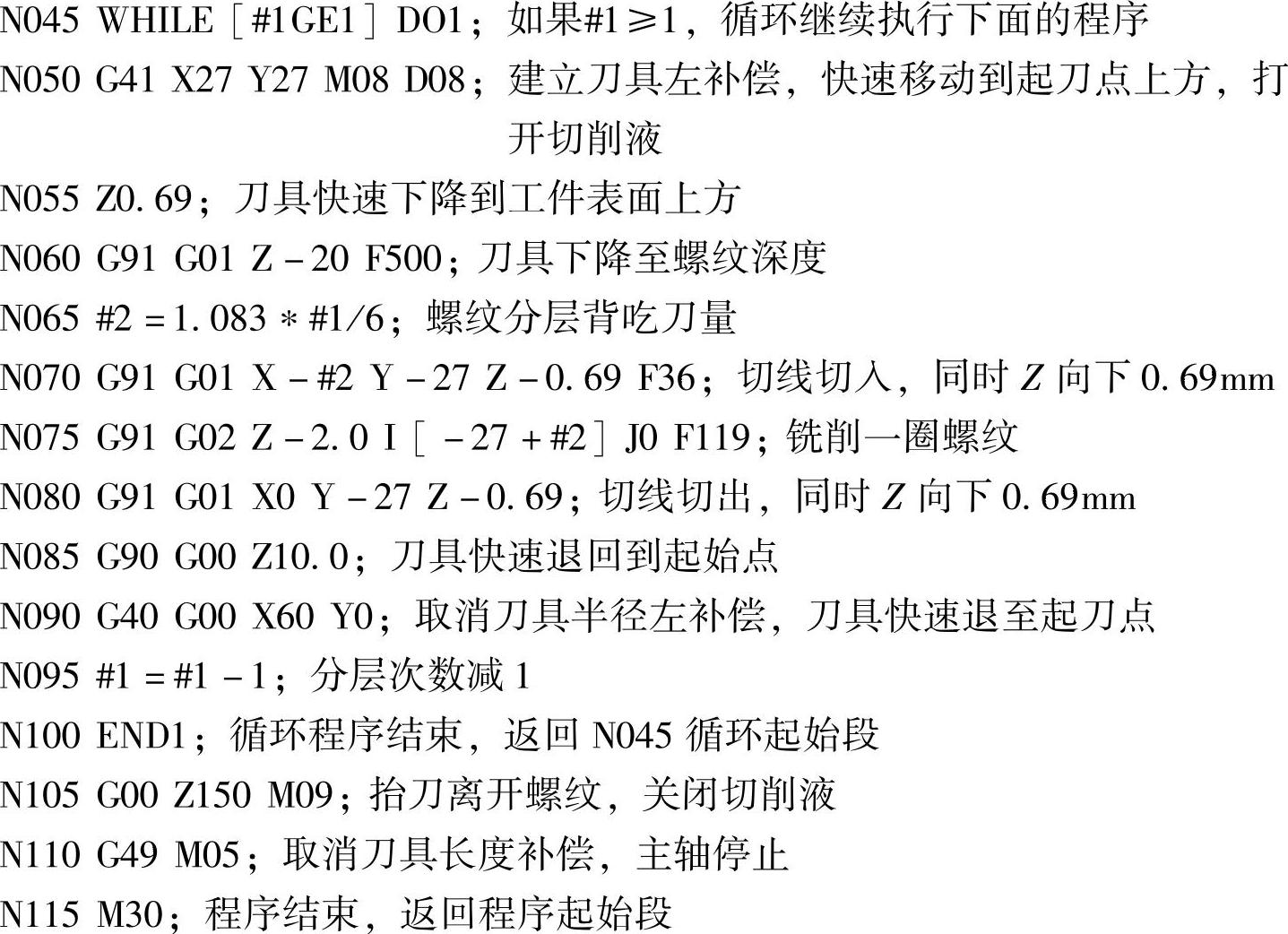

例题7-12:选用以色列瓦格斯(VARGUS)整体硬质合金螺旋螺纹铣刀(规格型号为H12119L32—I2.0ISO TM)铣削图7-41定位块零件图中ϕ16×2mm的螺纹孔,工件材料为45钢。

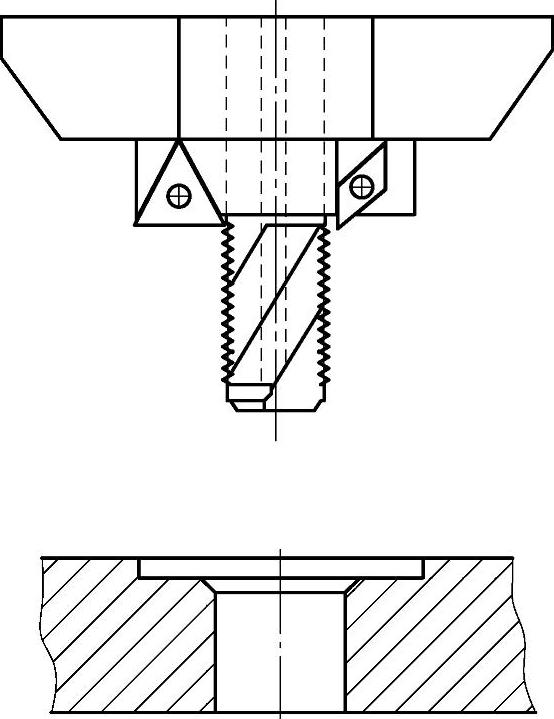

图7-40 组合式多工位专用螺纹镗铣刀

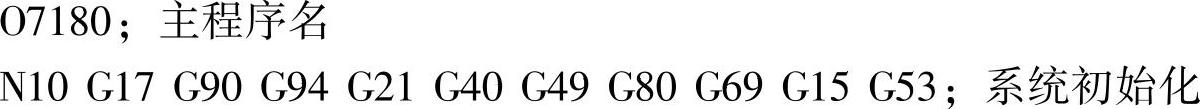

图7-41 定位块内螺纹零件

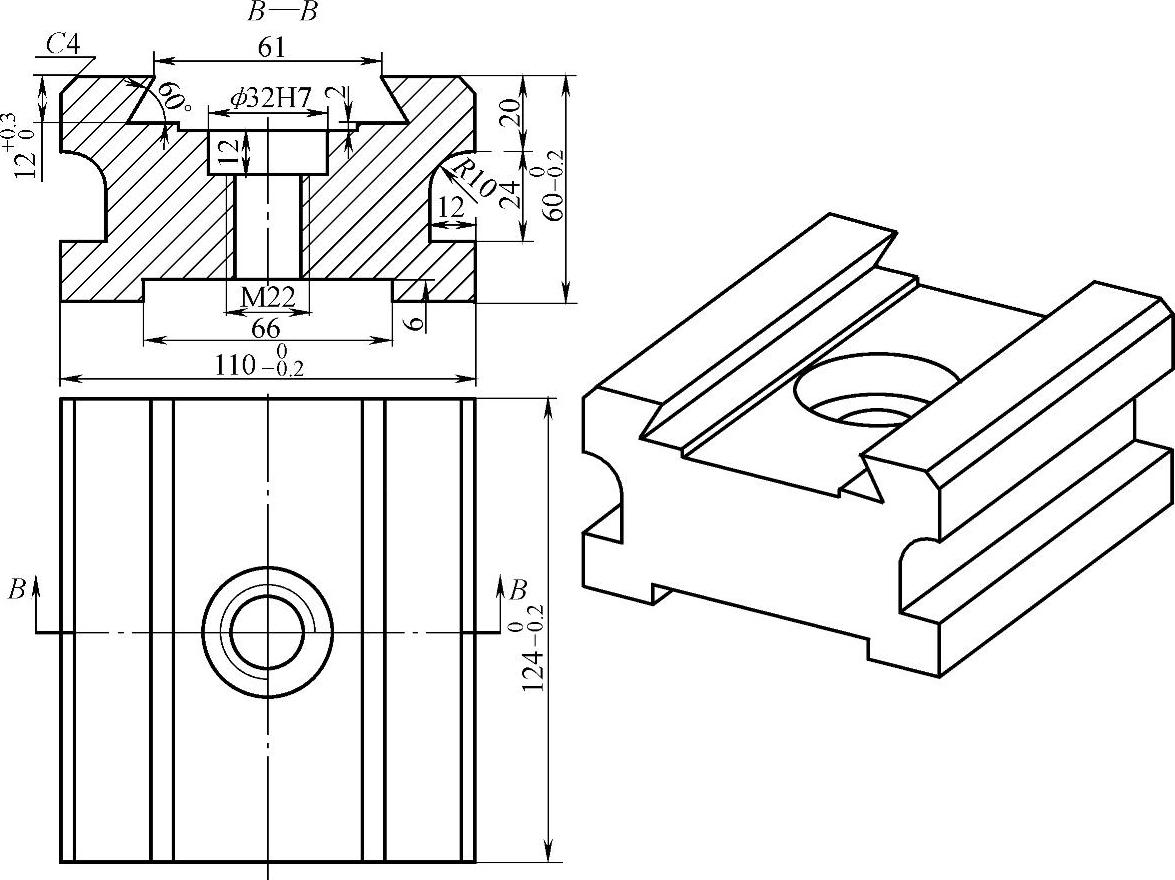

解:H12119L32—I2.0ISO TM的整体硬质合金螺旋螺纹铣刀的螺纹部分直径为ϕ11.9mm,螺纹长度为32mm,又因螺纹孔底径(D1)=螺纹公称直径(D)-(1~1.0825)×螺距(P)=[16-(1~1.0825)×2]mm=14~13.835mm;所以,我们取螺纹底孔直径为ϕ14mm,螺纹深度16mm,螺纹工作高度=0.6P=0.6×2mm=1.2mm,刀具切削速度为155m/min,主轴转速为4146mm/min;铣削进给量0.055mm/齿;螺纹刀具铣削回转中心半径=(螺纹公称直径-螺纹刀具直径)/2=[(16-11.9)/2]mm=2.05mm。为了切削的平衡性,采用圆弧螺旋进刀,即圆弧切线切入圆周起点→走一圈G3圆弧→圆弧切线切出,切入和切出刀具路径半径R=0.845mm,上升高度Z=0.849。图7-42所示为螺纹铣削加工时序过程:

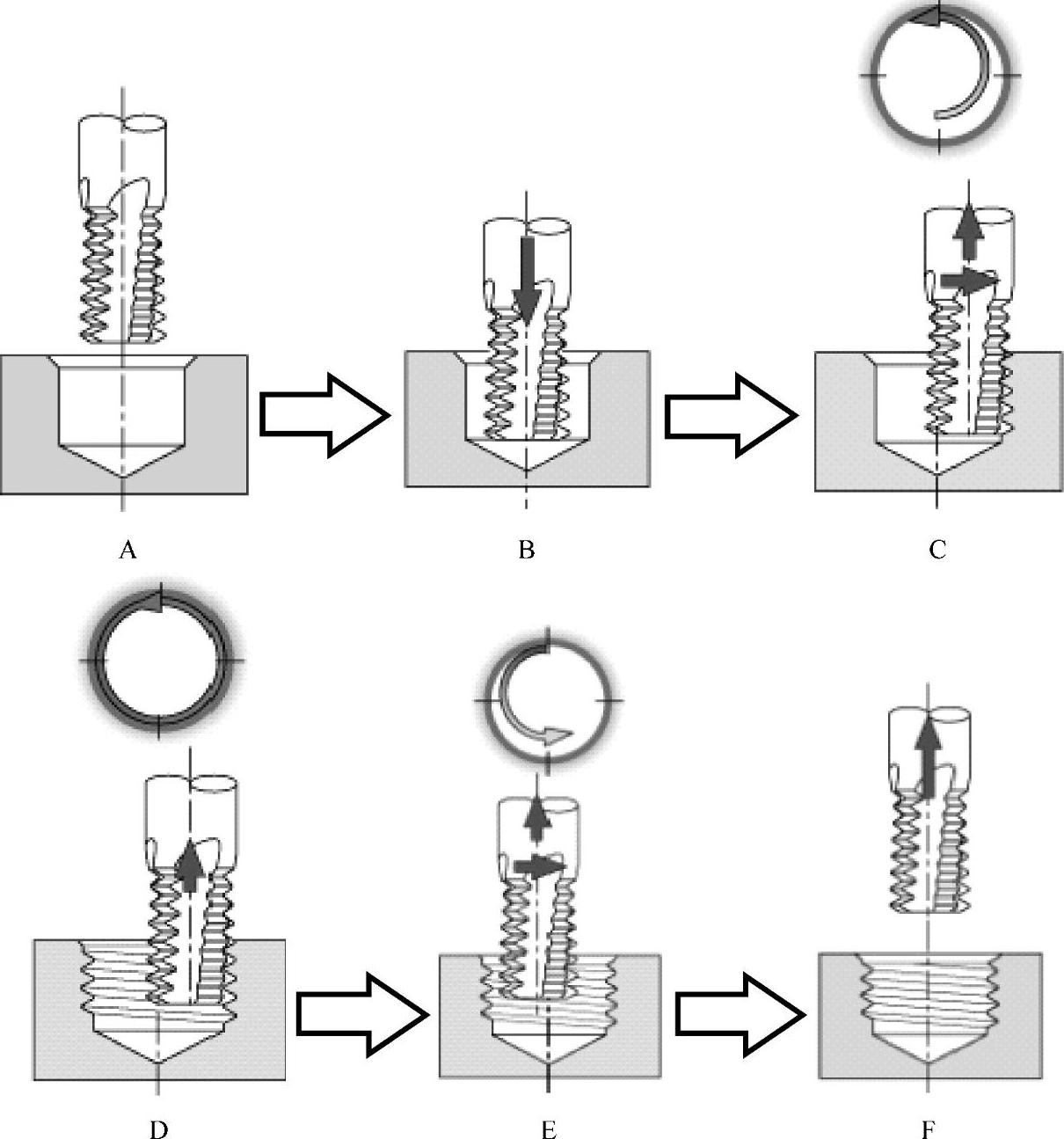

A步,螺纹铣刀快速运行至工件安全平面;

B步,螺纹铣刀快速定位到螺纹深度尺寸;

图7-42 内螺纹铣削加工时序

C步,螺纹铣刀以圆弧切入到螺纹起始点;

D步,螺纹铣刀绕螺纹轴线作X、Y方向插补运动,同时作平行于轴线的+Z方向运动,即每绕螺纹轴线运行360°,沿+Z方向上升一个螺距,三轴联动运行轨迹为一螺旋线;

E步,螺纹铣刀以圆弧切出离开螺纹终点(也是结束点)退刀;

F步位,螺纹铣刀快速退至工件安全平面。

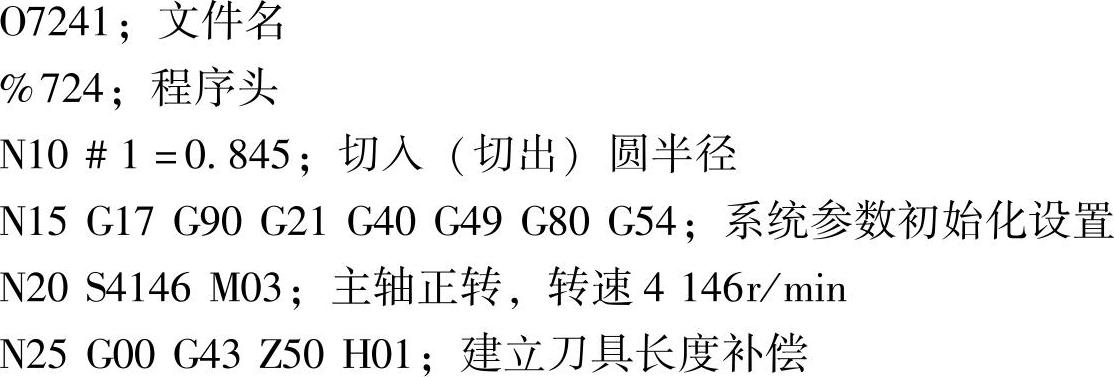

程序编制如下:(HNC—21/22M华中世纪星数控系统)

说明:

1)上面程序没有加刀具半径补偿,而使用了宏变量1,如铣出来的螺纹螺规通不过或止不住,只要修改宏变量1就可以调正了。假设机床系统不一样,则可能G02的编程格式和变量地址符也不一样,只要按所使用机床的系统来编G02和宏变量即可,其他的不变。

2)如果螺纹公差要求比较高,或者有配合要求,则可以使用刀具半径补偿来控制尺寸精度。

3)为避免重大轮廓失真,用于加工标准粗牙螺纹的刀具直径最大应该为名义螺纹直径的2/3,而用于加工标准细牙螺纹的刀具直径最大应该为名义螺纹直径的3/4。

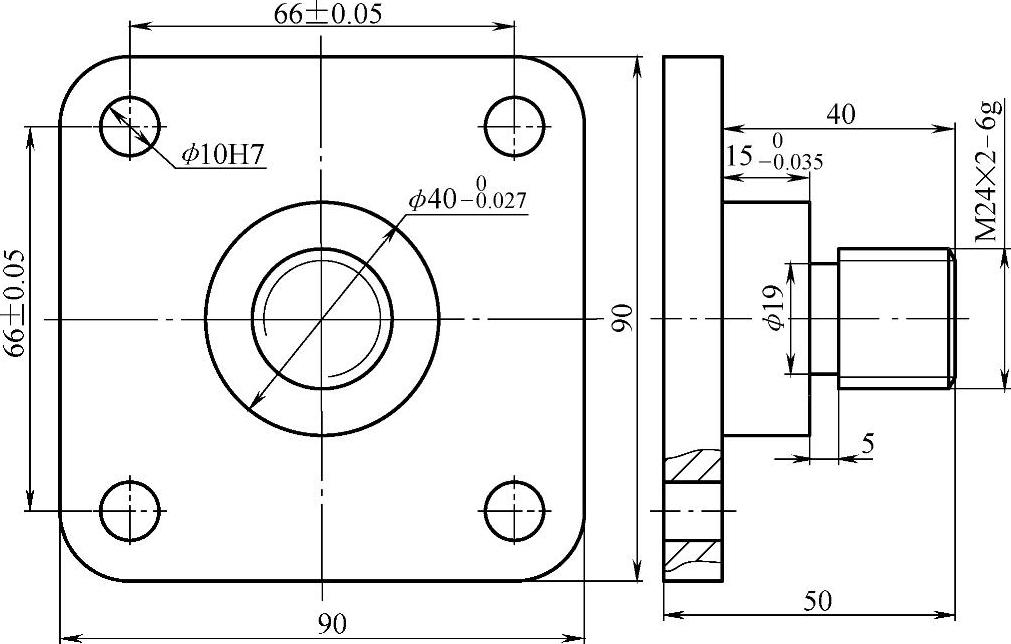

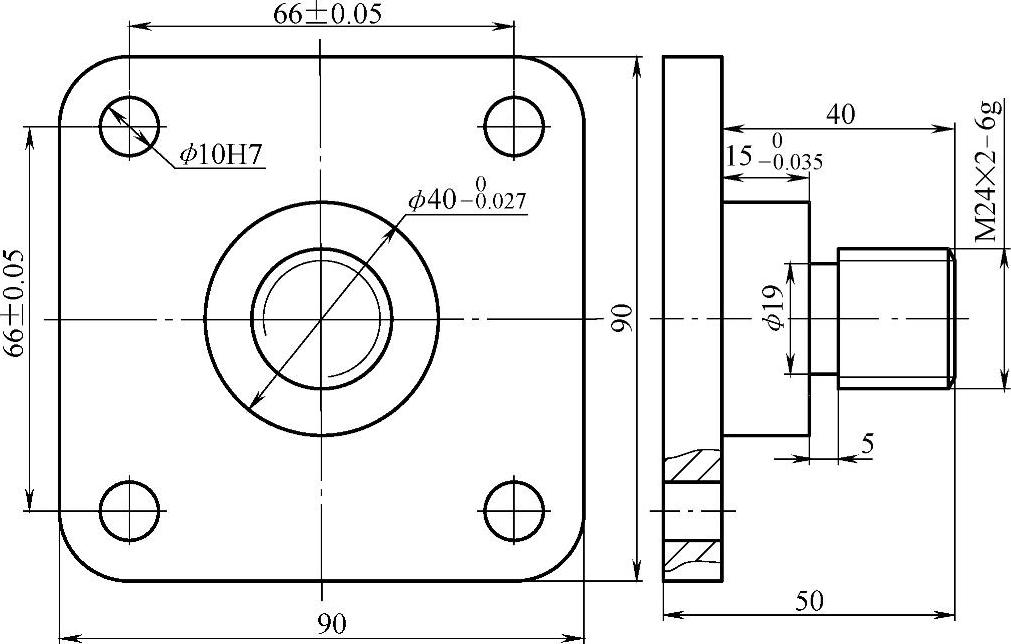

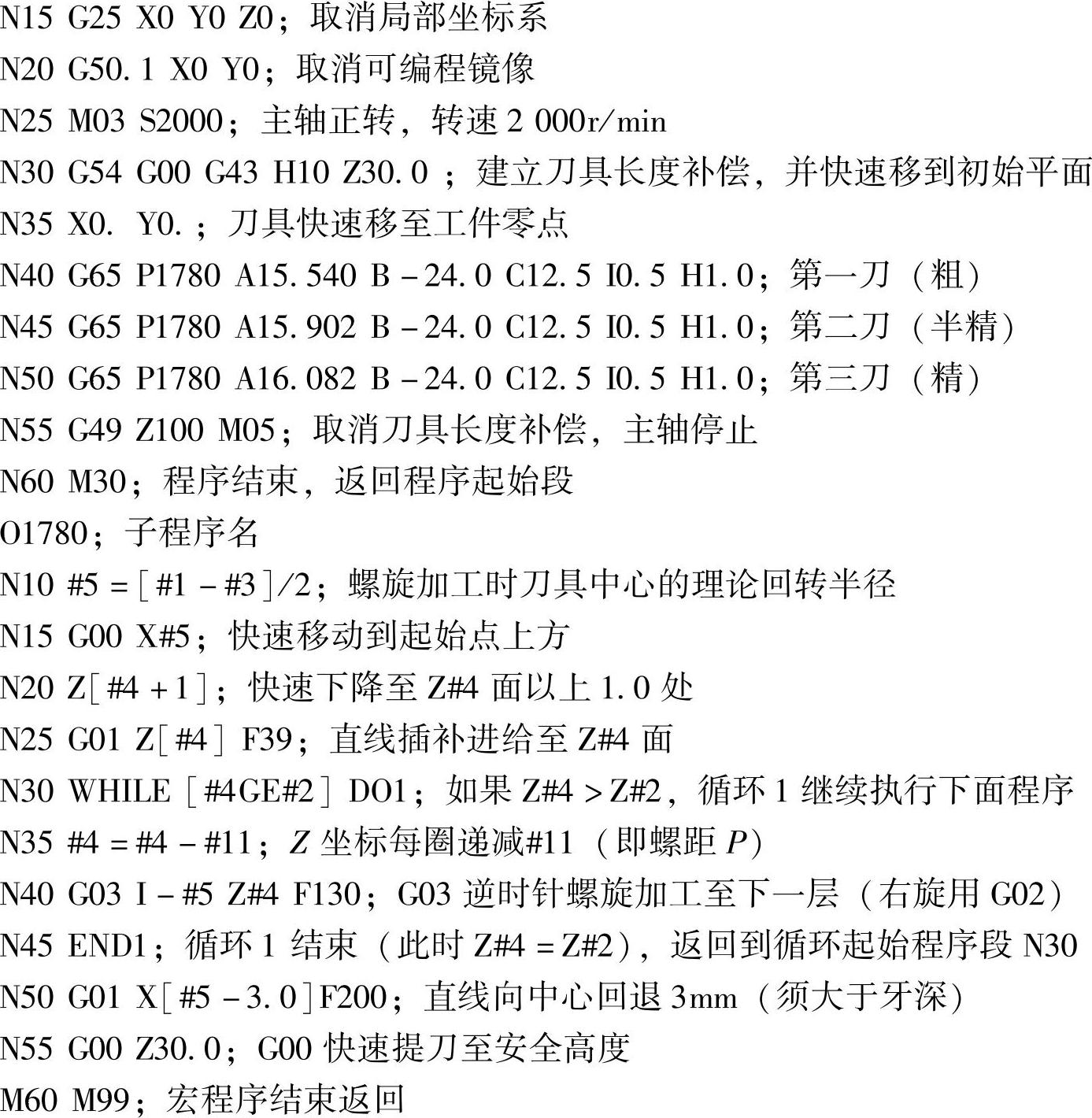

(2)外螺纹铣削加工实例

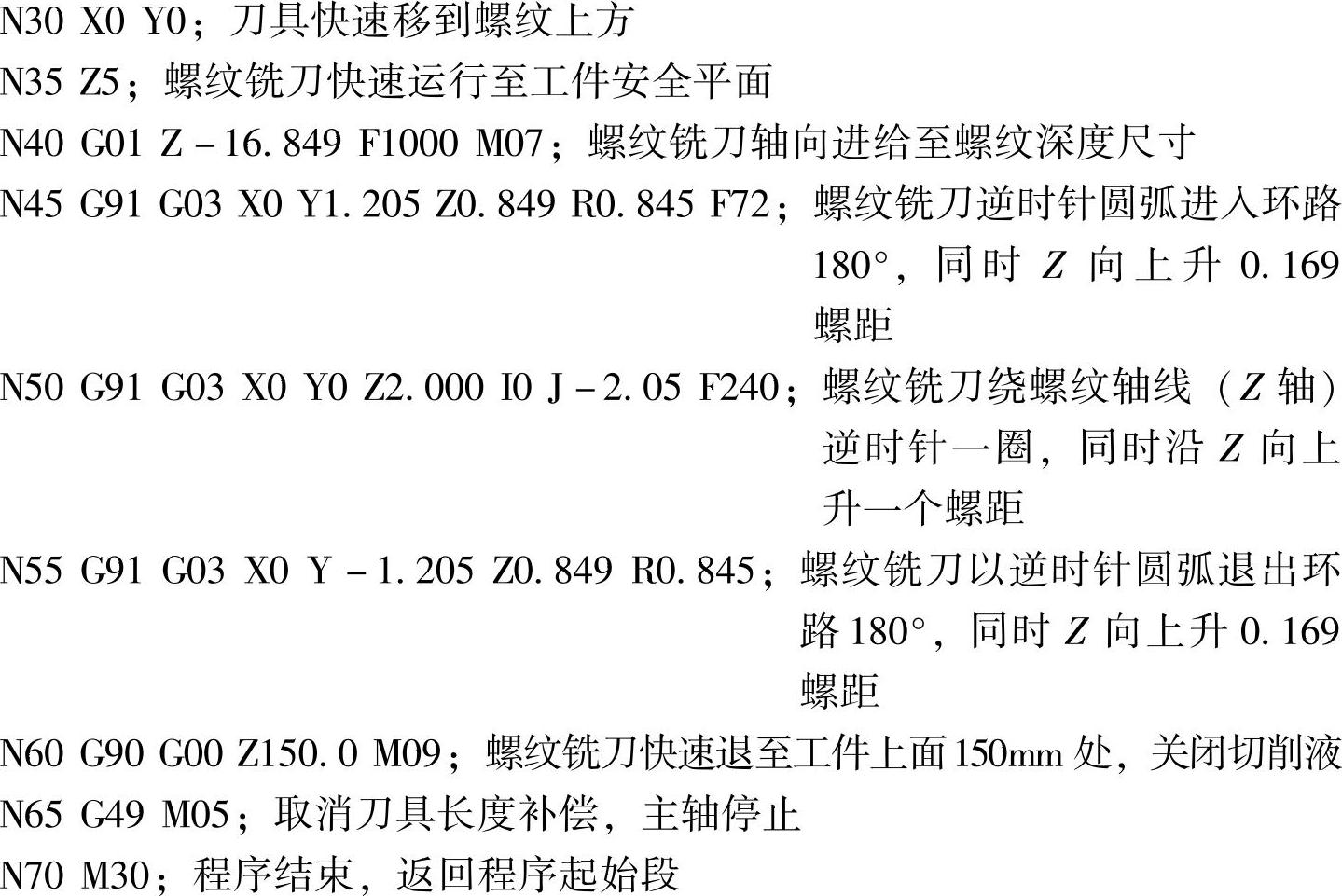

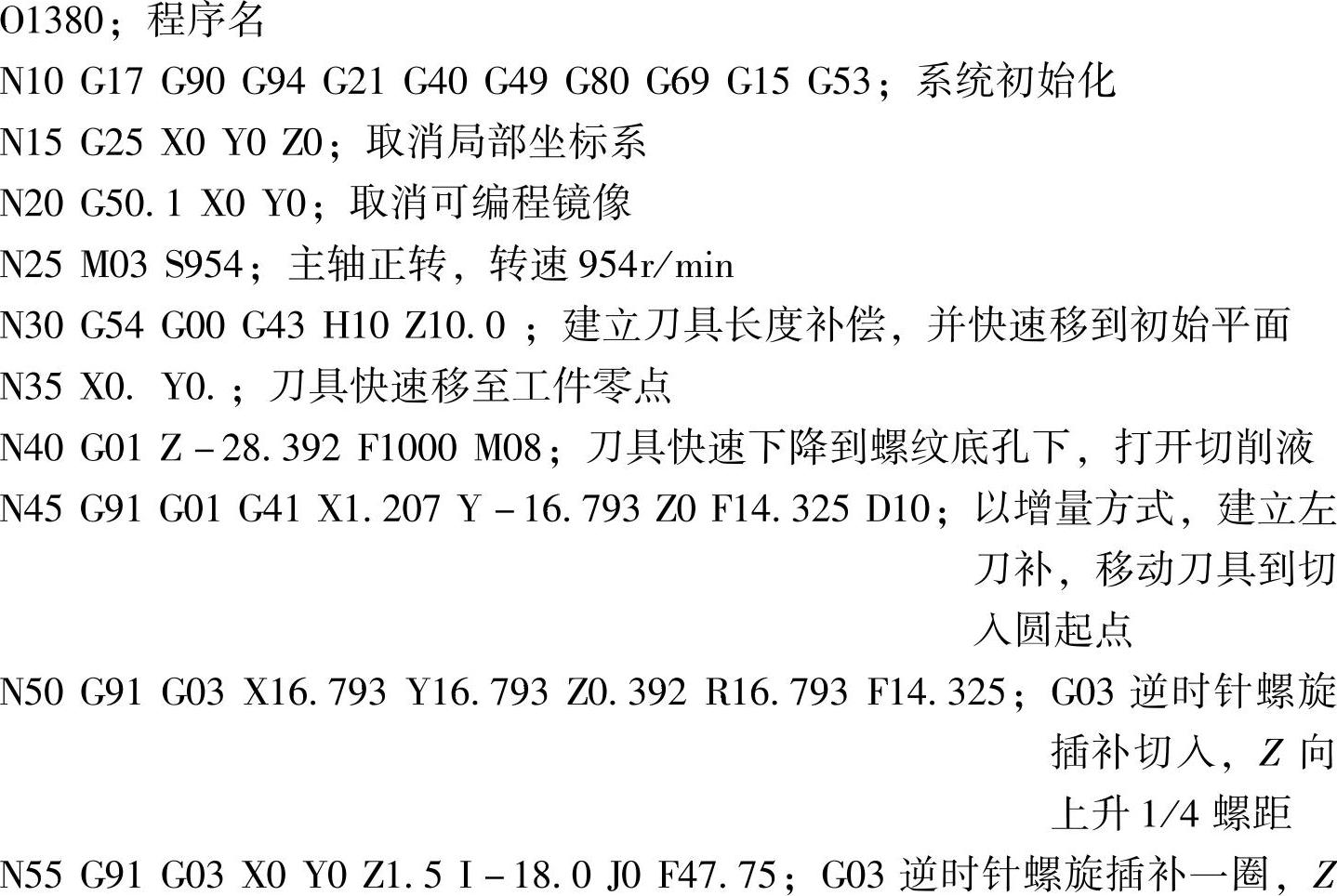

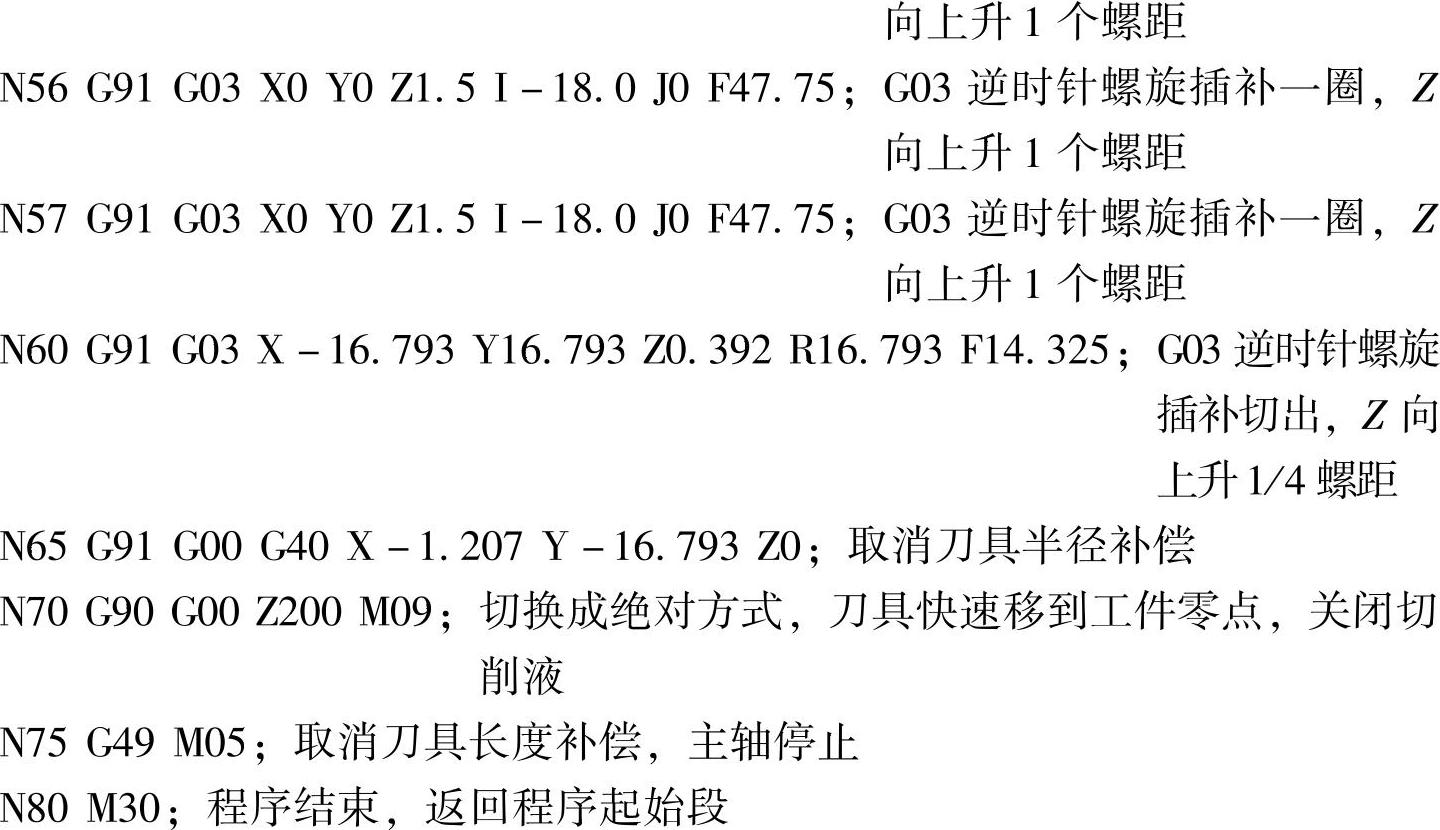

例题7-13:选用以色列瓦格斯(VARGUS)整体硬质合金螺旋螺纹铣刀(规格型号为H10099L28—E2.0ISO TM)铣削图7-43定位板零件图中的ϕ24×2mm的螺纹柱,工件材料为45钢。

解:假设螺纹大径为ϕ23.8mm,则外螺纹小径(D)=螺纹大径(D)-(1~1.0825)×螺距(P)=[23.8-(1~1.0825)×2]mm=21.8~21.635mm;所以,我们取螺纹底径为ϕ21.635mm,螺纹深度18mm,螺纹工作高度=0.6P=0.6×2mm=1.2mm,刀具切削速度为155m/min,主轴转速为4983mm/min;铣削进给量0.024mm/齿;由题7-12所得,H10099L28—E2.0ISO TM的整体硬质合金螺旋螺纹铣刀的螺纹部分直径为ϕ9.9mm,因此,螺纹刀具半径补偿值D10=螺纹刀具直径/2=(9.9/2)mm=4.95mm。为了切削的平衡性,采用圆弧螺旋进刀即1/2圆弧切线切入圆周起点→走一圈G02圆弧→1/2圆弧切线切出,切入(切出)圆半径=(螺纹大径+螺纹刀具直径)/2+螺距=[(23.8+9.9)/2+2]mm=18.85mm;上升高度Z=0.785mm。图7-44为螺纹铣削加工时序过程。

图7-43 定位板螺纹柱零件

图7-44 外螺纹铣削加工时序

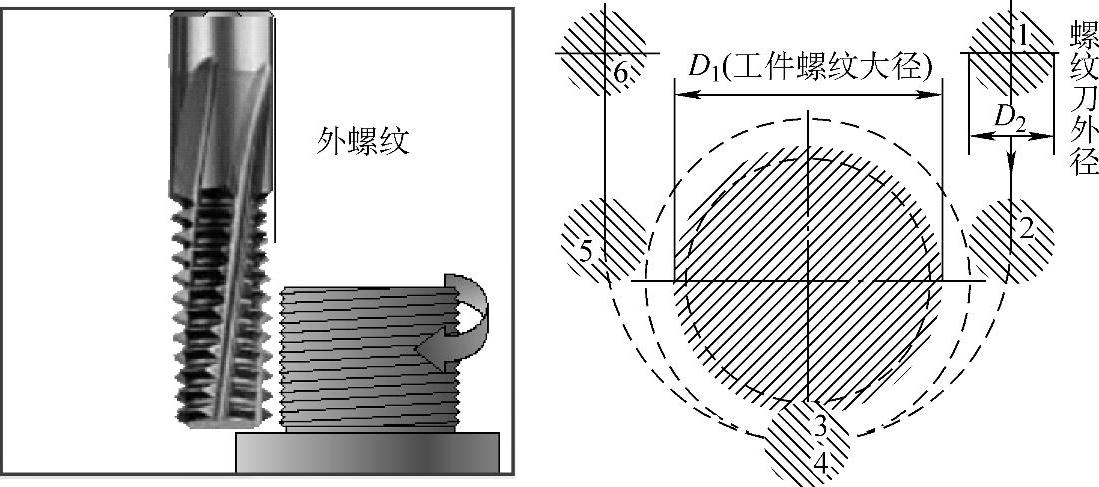

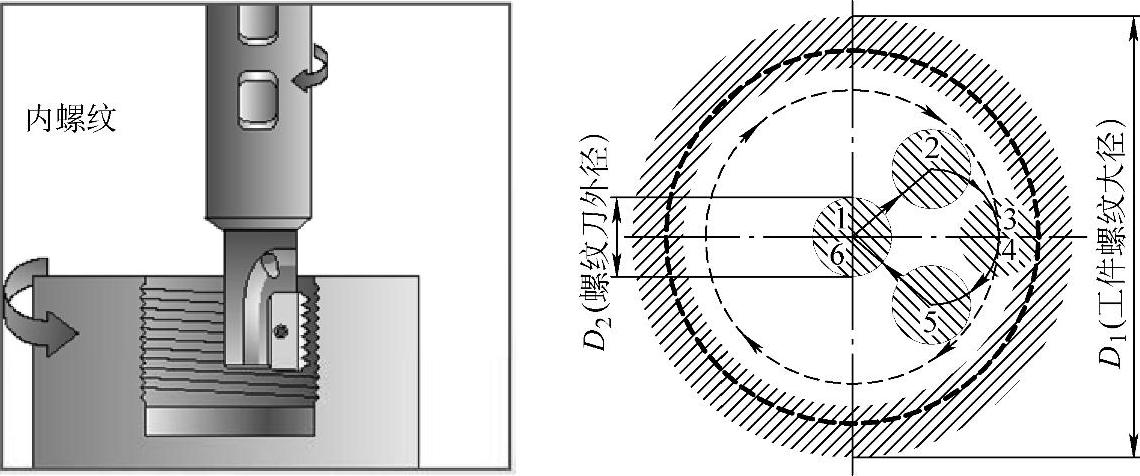

程序编制如下:(FANUC 0i数控系统)

说明:上述程序中使用了刀具半径补偿,N55程序段中G10为可编程数据输入指令,用来输入螺纹刀具半径值;当螺纹铣削好后用螺纹环规通不过或止不住,可以通过修改螺纹刀具半径(3)的值来调整螺纹背吃刀量。

2.机夹单刃螺纹铣刀及矩形梳形刀片铣削内、外螺纹实例

(1)机夹单刃螺纹铣刀及矩形梳形刀片铣削内螺纹

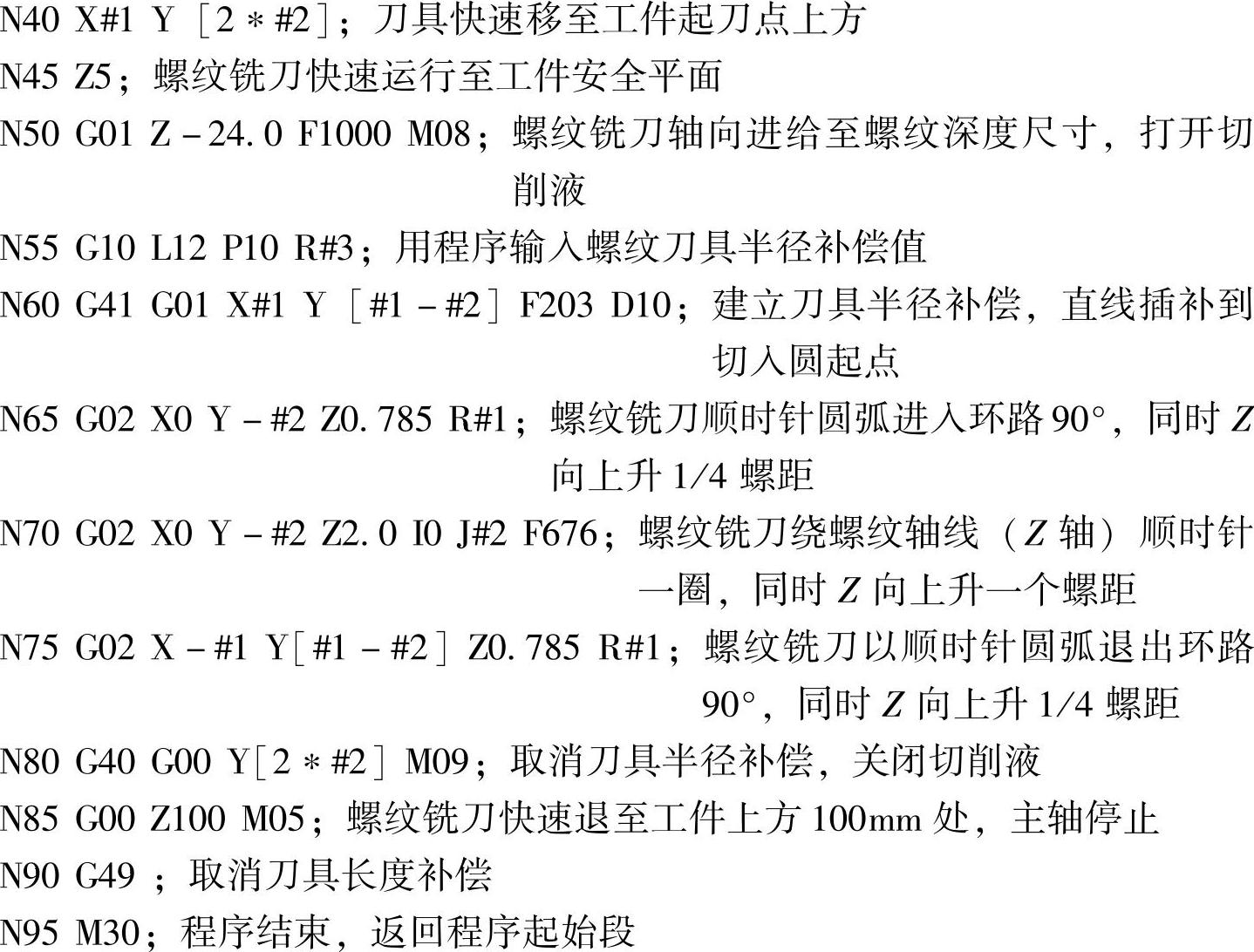

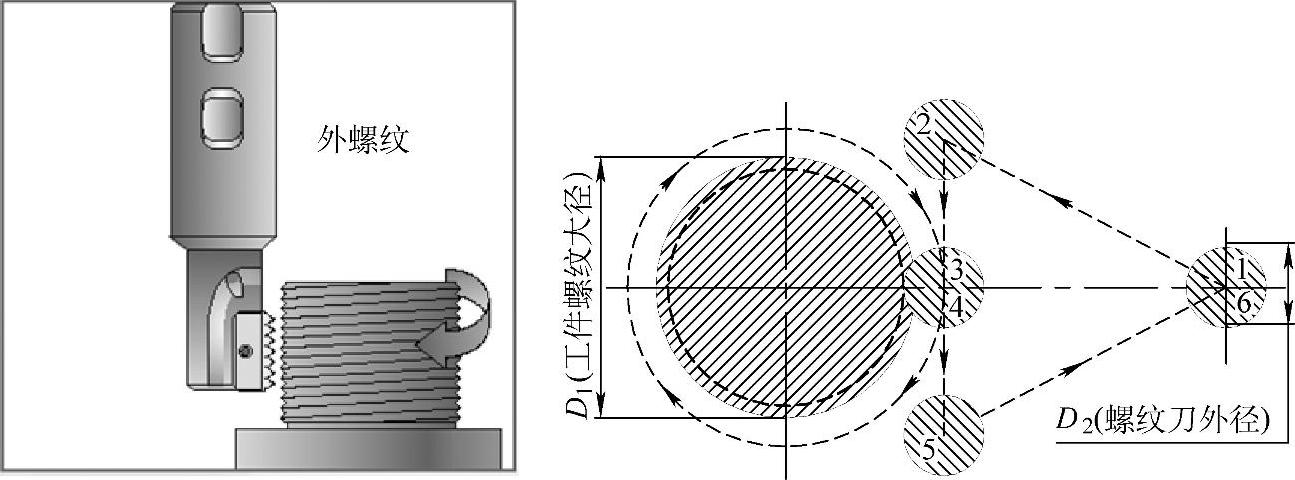

例题7-14:选择机夹单刃螺纹铣刀铣削如图7-45所示螺纹轴套零件中M36×15-6g右旋内螺纹(螺纹长度28mm)。

图7-45 螺纹轴套零件

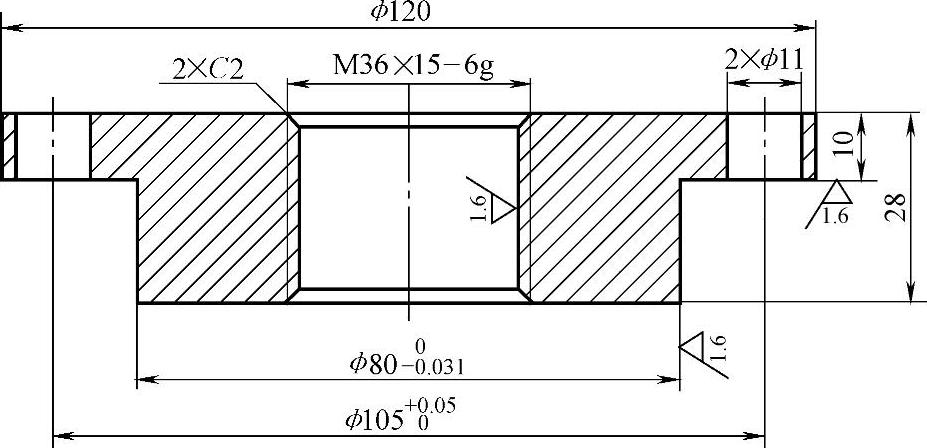

解:假设螺纹底孔已经预先加工好,因内螺纹直径D1=36mm,螺纹间距P=1.5mm;则螺纹底孔直径d=36-(1~1.0825)P=34.5~34.37625mm;选择以色列瓦格斯(VARGUS)的机夹单刃螺纹铣刀作为螺纹铣削刀具(螺纹铣刀柄:TMC25—5和螺纹铣刀片:5I1.5ISOTM2);由于刀具的切削直径D2=30mm,螺纹铣刀片长度Le=25.5mm,而螺纹深度为28mm,所以需螺纹铣削循环3次。为了切削的平衡性,采用圆弧螺旋进刀,即1/4圆弧切线切入和切线切出,设安全距离CL=0.5mm,则切入(切出)圆弧半径=Re=[(Ri-CL)2+R02]/2×R0=[(34.5/2-0.5)2+182]/2×18mm=16.793mm;切入圆弧角度α=180°-arcsin[(Ri-CL)/Re]=180°-arcsin[(34.5/2-0.5)/16.793]=94.101°;切入圆弧时的Z轴位移Zα=P×α/360°=(1.5×94.101/360)mm=0.392mm;刀具切削速度为90m/min,主轴转速为954mm/min;铣削进给量0.05mm/齿,即47.75mm/min;圆弧切入时的切削进给量取螺纹铣削进给量的30%。铣削过程如图7-46所示。

图7-46 机夹单刃螺纹铣刀铣削内螺纹

程序编制如下:(FNUC 0i数控系统)

(2)机夹单刃螺纹铣刀及矩形梳形刀片铣削外螺纹

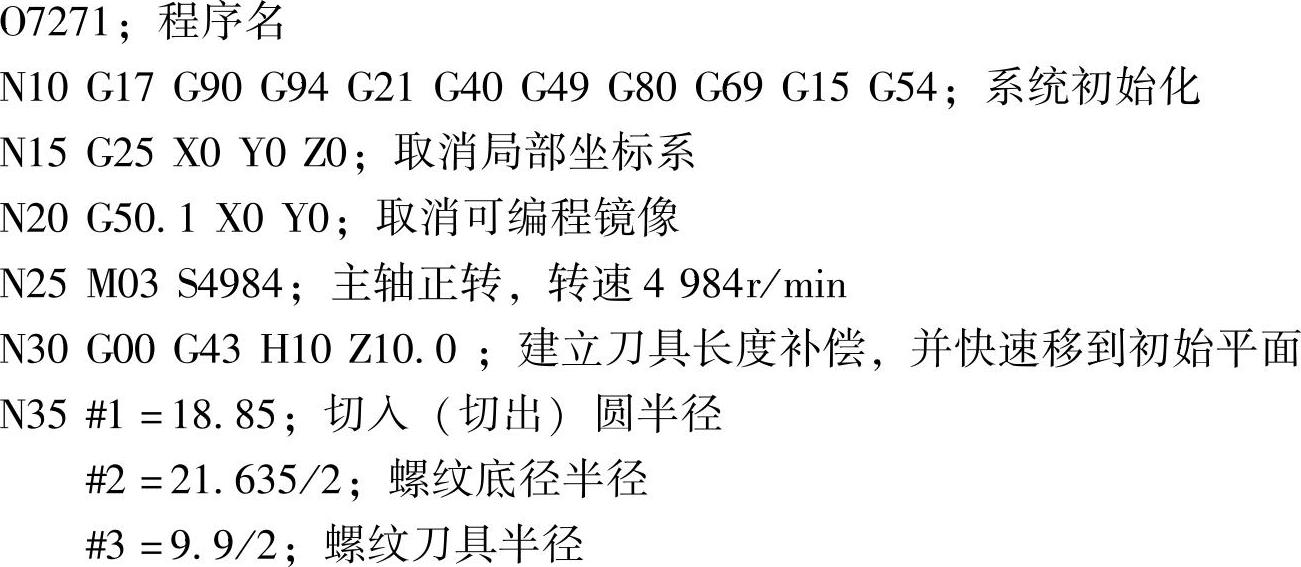

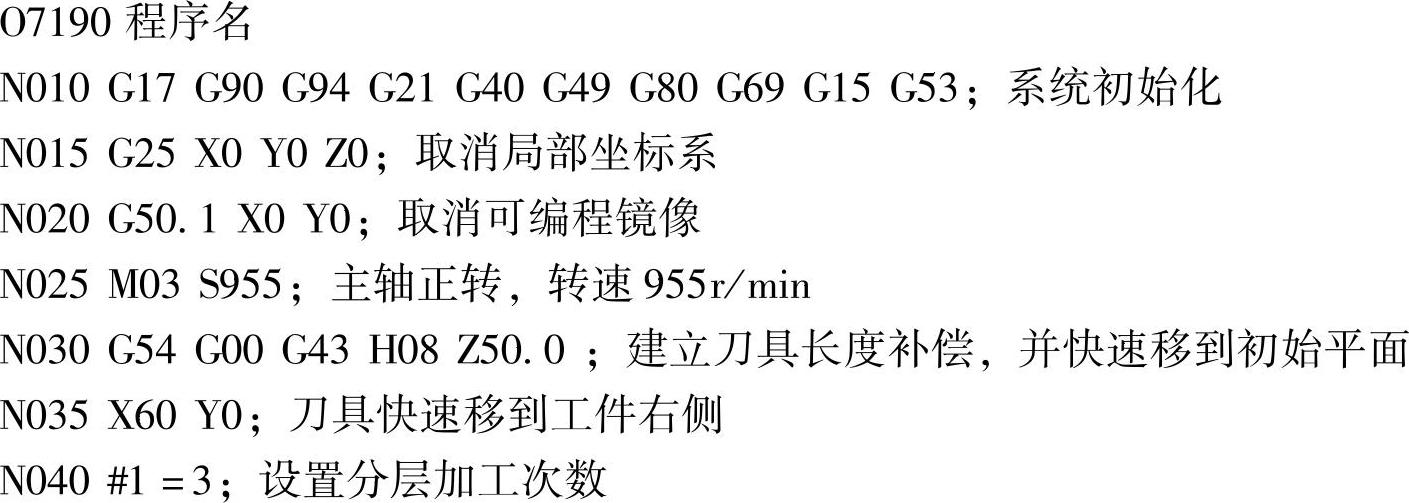

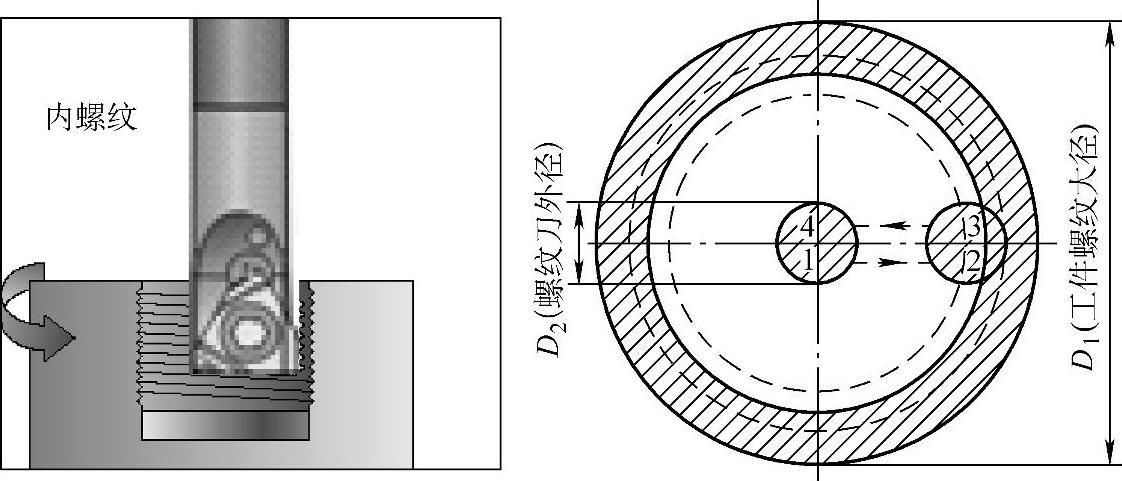

例题7-15:铣削如图7-47所示模板上的M24×2-6g外螺纹,工件材料为42CrMo4。

图7-47 模板定位块

解:假设螺纹大径尺寸已经预先加工好,螺纹大径D1=23.8mm,螺纹间距P=2.0mm;螺纹底径d=D1-(1~1.0825)P=[24-(1~1.0825)×2]mm=22~21.835mm,取d=22mm;则螺纹单边加工余量H=0.5413P=0.5413×2.0mm=1.0826mm≈1.083mm,分三次循环加工,第一次分配为1.083×(3/6)mm=0.5415mm,第二次分配为1.083×(2/6)mm=0.361mm,第三次分配为1.083×(1/6)mm=0.1805mm。螺纹长度L=20mm;选择以色列瓦格斯(VARGUS)的机夹单刃螺纹铣刀作为螺纹铣削刀具(螺纹铣刀柄:TMC25—5LH和螺纹铣刀片:5E2.0ISOTM2);则机夹螺纹铣刀切削直径D2=30mm;刀片宽度Le=24mm(刀片宽度大于被加工螺纹长度),螺距P=2.0mm;铣削方式为顺铣,以工件中心上表面为编程零点,为了切削的平衡性,采用切向切入法,切削时序过程如图7-48所示。

图7-48 机夹单刃螺纹铣刀铣削外螺纹

1)数值计算:

切入法起点横坐标=螺纹外圆半径+刀具半径=(24+30)/2=27;

切入法起点纵坐标=螺纹外圆半径+刀具半径=(24+30)/2=27;(https://www.daowen.com)

切入时的Z轴位移=(螺距/周长)×起点纵坐标=[2/(2×3.14×12)]×26=0.69;

切入法终点横坐标=螺纹外圆半径+刀具半径=(22+30)/2=27;

切入法终点纵坐标=-(螺纹外圆半径+刀具半径)=-(22+30)/2=-27;

取切削速度V=120m/min,每齿进给量f=0.075mm,铣刀齿数Z=1;

主轴转速S=1000V/(D2×PI)=[1000×120/(24×3.14)]r/min≈1592r/min;

铣刀切削刃处进给速度F=fz×Z×S=0.075×1×1592mm/min≈119mm/min;

切线切入时的切削进给速度=F×30%=119×30%mm/min=35.7≈36mm/min。

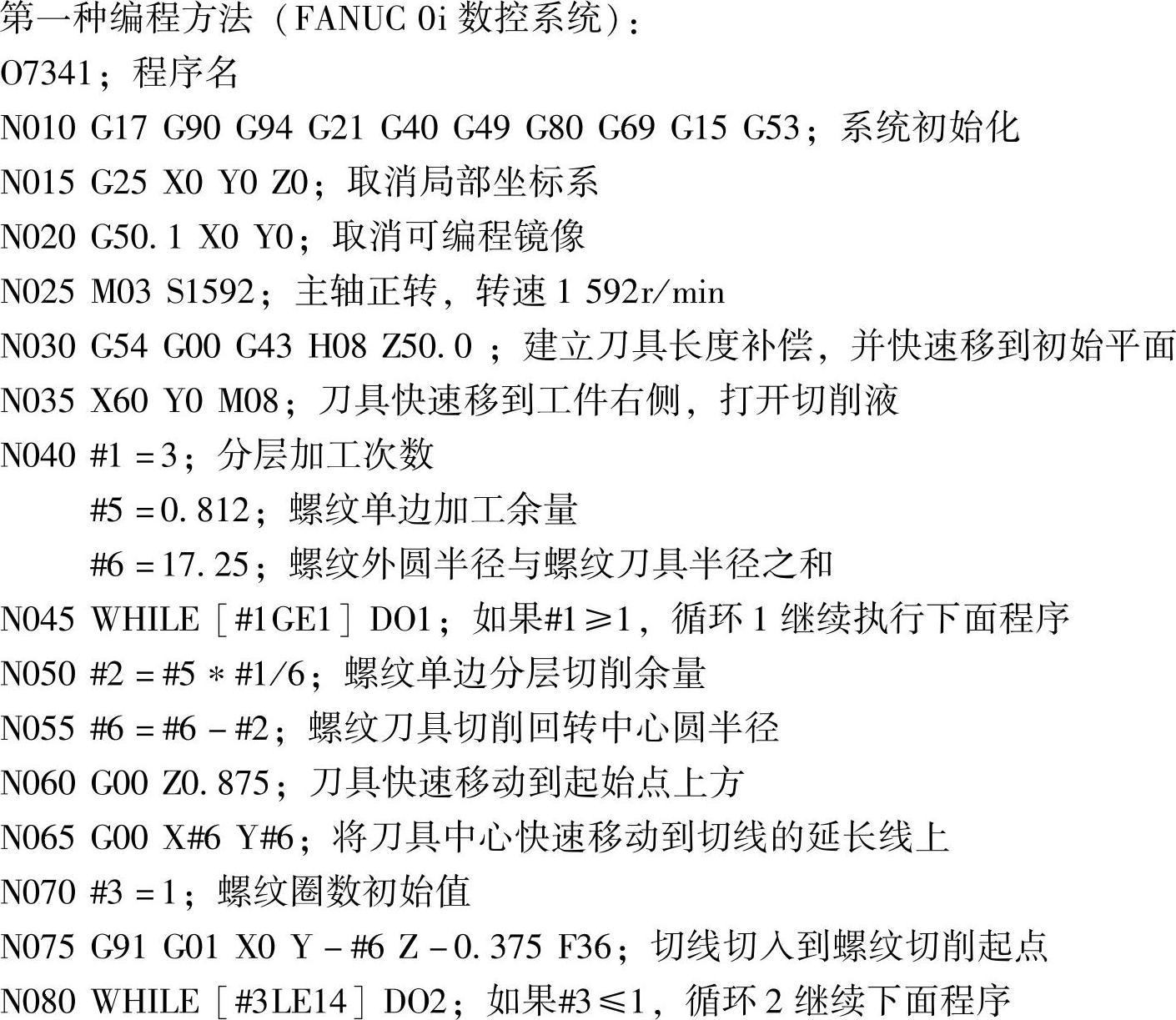

2)程序编制:(FANUC 0i数控系统):

3.机夹单齿螺纹铣刀及单齿A型刀片铣削内、外螺纹实例

(1)机夹单齿螺纹铣刀及单齿A型刀片铣削内螺纹

例题7-16:选择机夹单齿螺纹铣刀铣削如图7-49所示夹具本体中M16×1左旋内螺纹,工件材料:42CrMo4。

图7-49 夹具本体

解:假设螺纹底孔已经预先加工好,因内螺纹直径D1=16mm,螺纹间距P=1.0mm;则螺纹底孔直径d=16-(1~1.0825)P=15~14.835mm;螺纹单边加工余量=0.5413 P=0.5413×1.0mm=0.5413mm,分三次加工,0.5413mm的加工余量依次分配为0.5413×(3/6)mm=0.271mm、0.5413×(2/6)mm=0.181mm、0.5413×(1/6)mm=0.09mm。螺纹长度L=24mm;选择以色列瓦格斯(VARGUS)的TMS机夹单齿螺纹铣刀作为螺纹铣削刀具(螺纹铣刀柄:TMSC10—2和螺纹铣刀片:21R1.0ISO);则机夹螺纹铣刀切削直径D2=12.5mm;刀具切削速度V为90m/min,主轴转速n为2291mm/min;铣削进给量为0.286mm/齿,约为130mm/min;选择径向式切入法,切入进给量为F×30%=656×30%mm/min=39mm/min。铣削方式为逆铣,切削过程如图7-50所示。

图7-50 机夹单齿螺纹铣刀铣削内螺纹

由于单齿螺纹铣刀结构上的特殊性,不可以执行不完整1/2或1/4圆周的螺旋插补,为了安全起见,同时也为了确保螺纹深度为Z-24,通过计算可知:24/1=24,即铣削螺距1.0长24mm螺纹需在Z向走24圈,为保证螺纹深度,假定走25圈,则25×1-24=1,同时考虑螺纹铣削时,不管是左旋螺纹还是右旋螺纹,每次都在初始面以上一定高度开始加工,现取安全高度0.5mm,即Z0.5,由于螺纹的特点(上下径向尺寸不变),这样即可确保经过25个循环后螺纹深度正好是Z-30,即设置4的初始值为0.5。

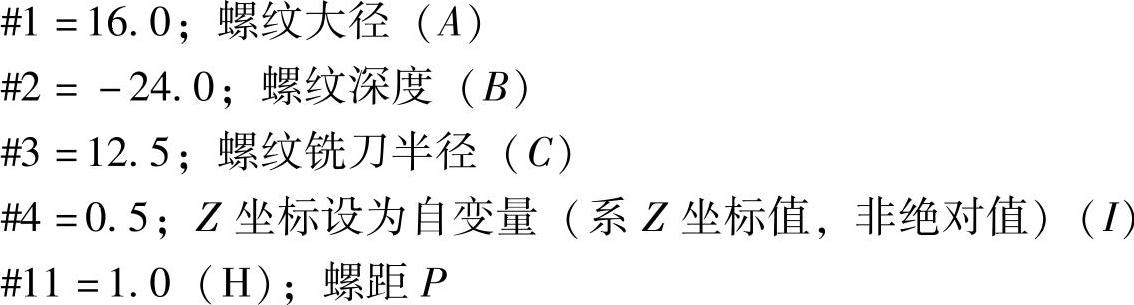

自变量赋值说明:

程序编制如下:(FNUC 0i数控系统)

说明:此螺纹加工实例程序通过使用宏变量,对螺纹加工的一些尺寸赋值,并把它编制成子程序,然后在主程序中利用变量的引数对应关系来调用子程序,它可作为螺纹加工的一个通用程序使用,我们只要根据实际加工的螺纹尺寸,修改变量的引数即可。

(2)机夹单齿螺纹铣刀及单齿A型刀片外螺纹铣削

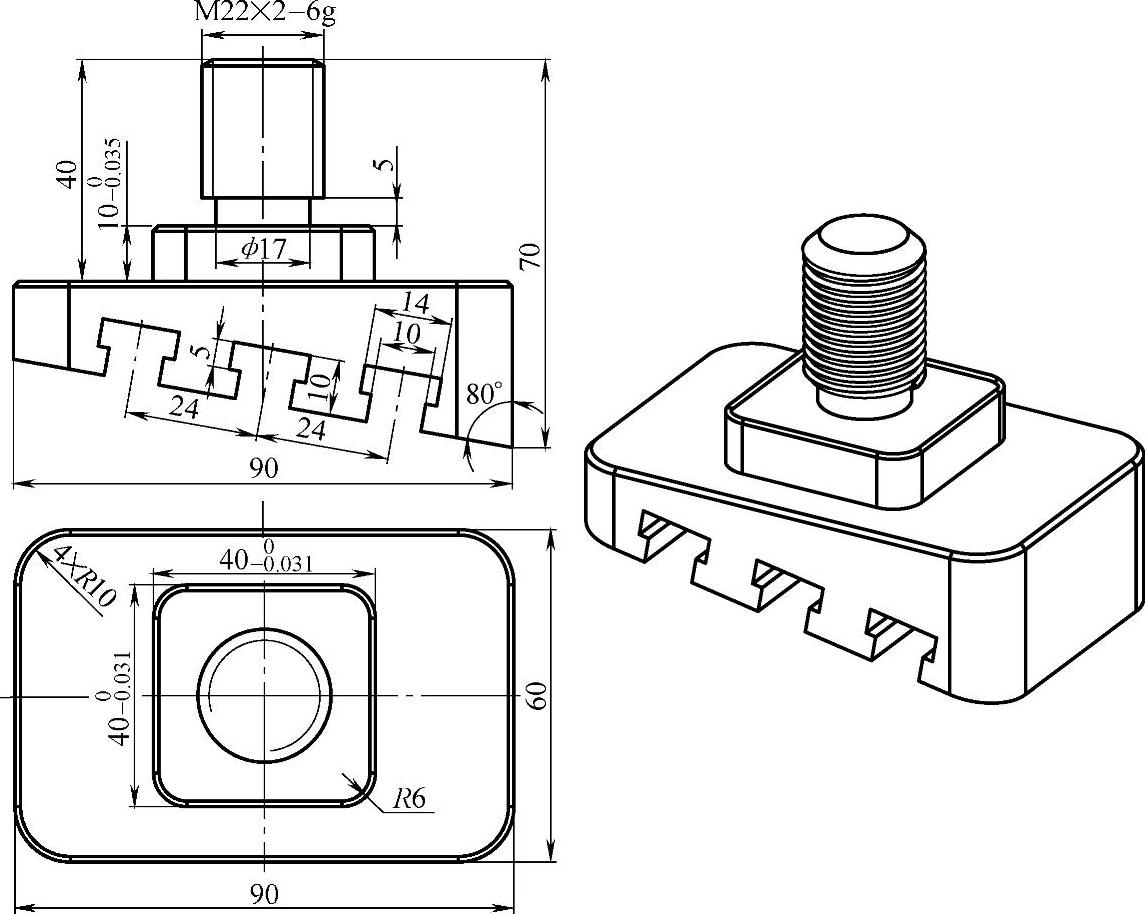

例题7-17:选择安装单齿A型刀片的机夹单刃螺纹铣刀铣削图7-51所示夹具定位件中M22×2-6g外螺纹。

解:由于单齿螺纹铣刀结构上的特殊性,不可以执行不完整1/2或1/4圆周的螺旋插补,为了安全起见,同时也为了确保螺纹深度为Z-20,通过计算可知:20/1.5=13.333,即铣削螺距1.5mm长20mm螺纹需在Z向走13圈多,考虑螺纹铣削时,不管是左旋螺纹还是右旋螺纹,每次都在初始面以上一定高度开始加工,同时为保证螺纹延伸到退刀槽,假定走14圈,则14×1.5mm=21mm,刀具在工件表面0.5mm处开始进行螺旋线插补,由于螺纹的特点(上下径向尺寸不变),这样即可确保经过14个循环后正好能加工出长20mm的外螺纹。螺纹底孔直径d=22-(1~1.0825)P=20.5~20.376mm;螺纹单边加工余量=0.5413P=0.5413×1.5mm=0.812mm,分三次加工,0.812mm的加工余量依次分配为0.812×(3/6)mm=0.406mm、0.812×(2/6)mm=0.271mm、0.812×(1/6)mm=0.135mm。

图7-51 夹具定位件

选择以色列瓦格斯(VARGUS)的TMS机夹单齿螺纹铣刀作为螺纹铣削刀具(螺纹铣刀柄:TMSC10—2和螺纹铣刀片:2EL1.5ISO);则机夹螺纹铣刀切削直径D2=12.5mm;刀具切削速度V为90m/min,主轴转速n为2291mm/min;铣削进给量为0.156mm/齿,约为561mm/min;选择径向式切入法,切入进给量为F×30%mm/min=656×30%mm/min=168mm/min。铣削方式为顺铣,切削过程如图7-52所示。

图7-52 机夹单刃螺纹铣刀及单齿A型刀片铣削外螺纹

1)数值计算:

切入法起点横坐标=螺纹外圆半径+刀具半径=(22+12.5)/2=17.25;

切入法起点纵坐标=螺纹外圆半径+刀具半径=(22+12.5)/2=17.25;

切入时的Z轴位移=(螺距/周长)×起点纵坐标=[1.5/(2×3.14×11)]×17.25=0.375;

切入法终点横坐标=螺纹外圆半径+刀具半径=(22+12.5)/2=17.25;

切入法终点纵坐标=-(螺纹外圆半径+刀具半径)=-(22+12.5)/2=-17.25;

取切削速度V=120m/min,每齿进给量f=0.075mm,铣刀齿数Z=1;

主轴转速S=1000V/(D2×PI)=[1000×120/(24×3.14)]r/min≈1592r/min

铣刀切削刃处进给速度F=fz×Z×S=0.075×1×1592mm/min≈119mm/min

切线切入时的切削进给速度=F×30%=119×30%mm/min=35.7mm/min≈36mm/min。

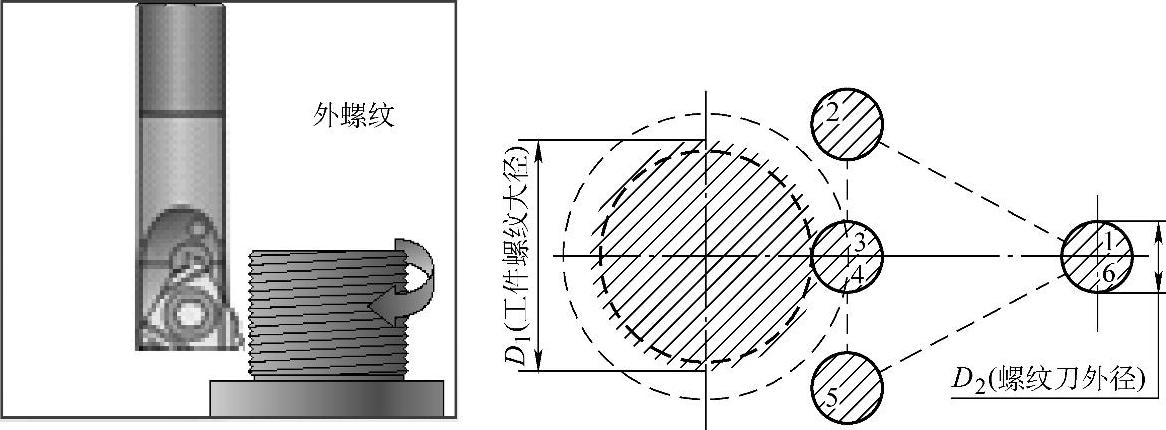

2)程序编制:

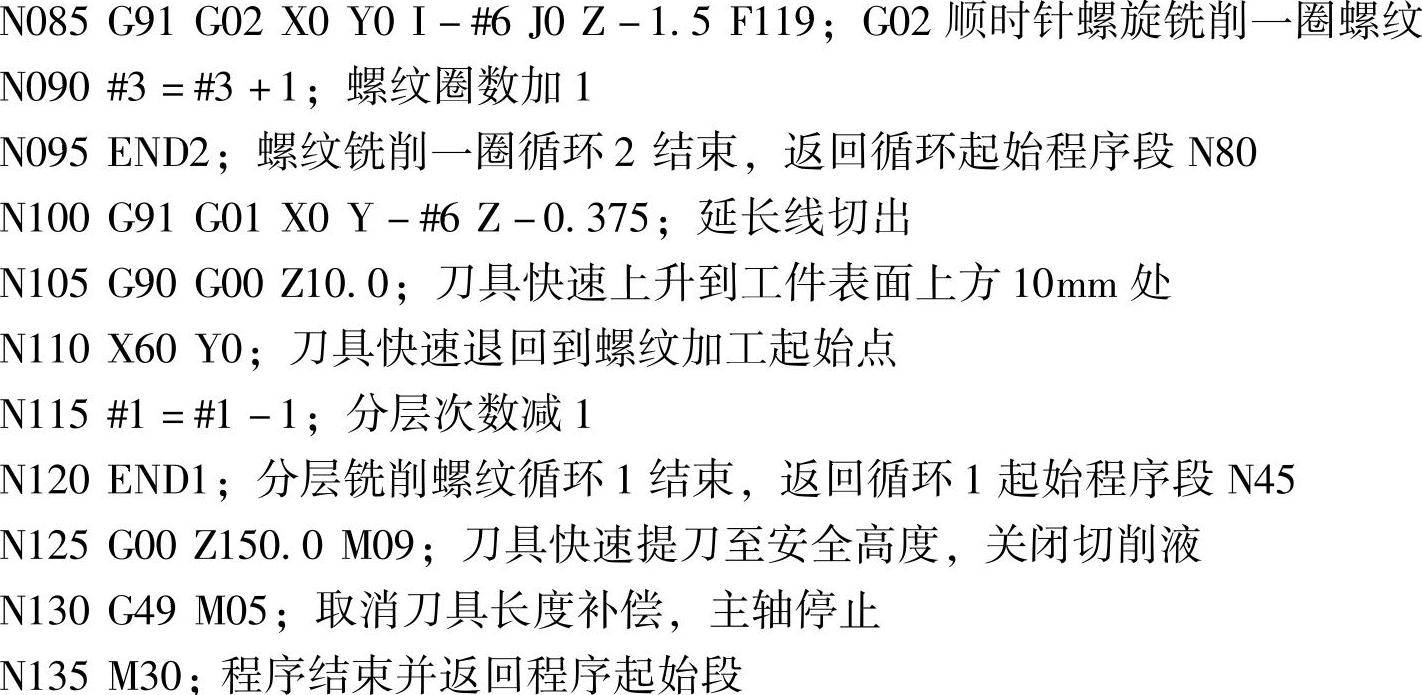

第二种编程方法(FANUC Oi数控系统):

说明:

1)在N45程序段,螺纹周向起点在X轴上,螺纹槽底圆半径2加上一个刀具半径3,圆心坐标是螺纹中心,右旋正螺纹用G02,左旋螺纹用G03。

2)上面程序没有加刀具半径补偿,而使用了宏变量2(螺纹槽底圆半径),如余量太大或铣出来的螺纹螺规通不过或止不住,只要修改宏变量2就可以调正了。

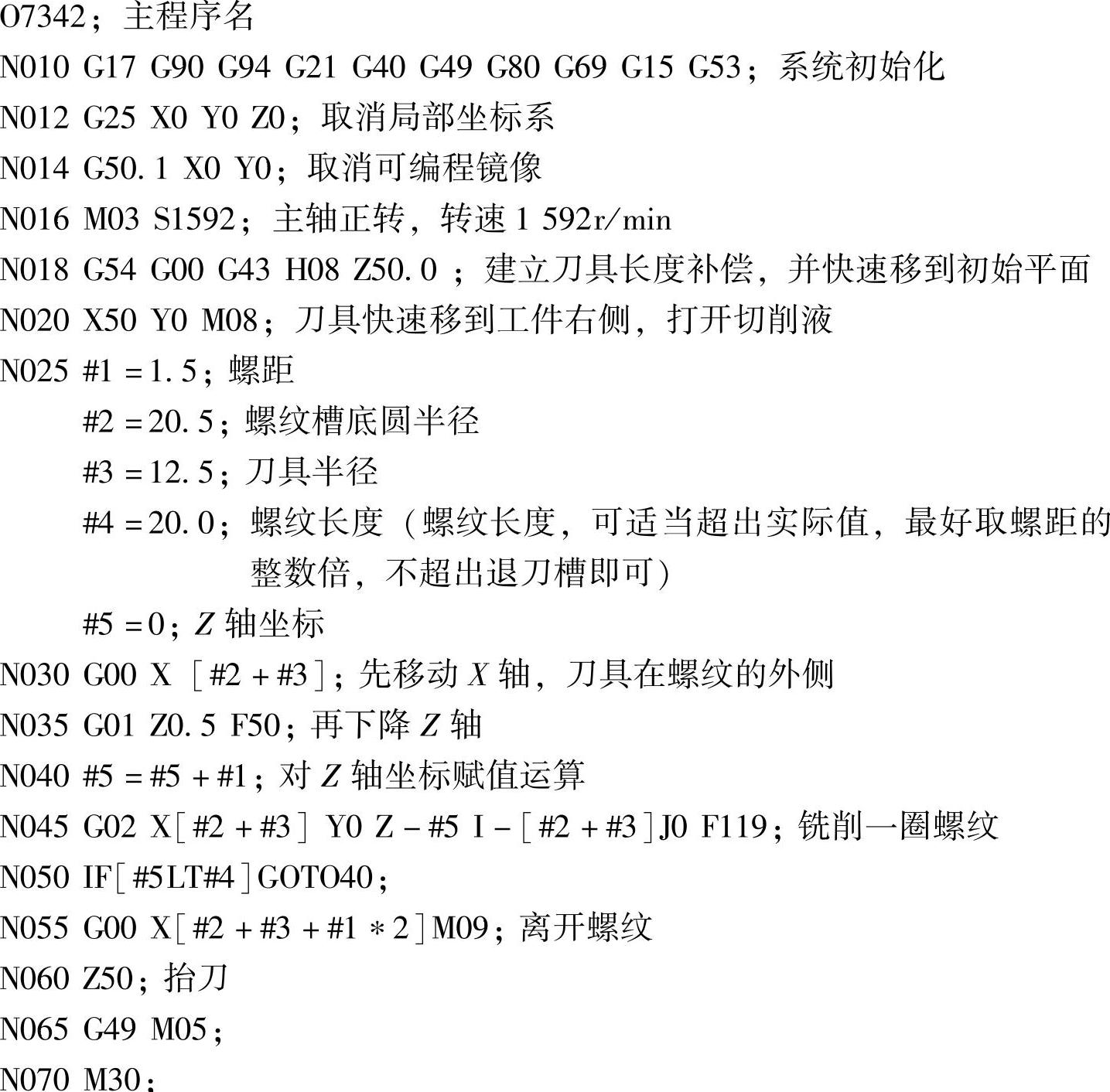

第三种编程方法(HNC—21/22M华中世纪星数控系统,外螺纹铣削):

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。