梯形螺纹主要用于机械的传动,精度要求比较高,比三角形螺纹更难加工。我们在车削三角形螺纹时,一般是根据图样要求,先车削各型面,最后才车削螺纹;但是在车削梯形螺纹时,由于梯形螺纹通常用于传动部位,精度要求较高,而且工件往往较长,所以在车削过程中,为了增加工件的强度和刚性,要尽量将车削螺纹的工序放在最前面,即放在对非螺纹各加工面处于粗车状态时。另外,除切削螺纹所需进刀或退刀处加工至尺寸要求外,其他各加工面的尺寸,要尽量大于图样外径尺寸,而螺纹大径一般比公称直径大0.5mm左右,因此在螺纹半精后车后,再精车到符合图样要求。

1.梯形螺纹的尺寸计算

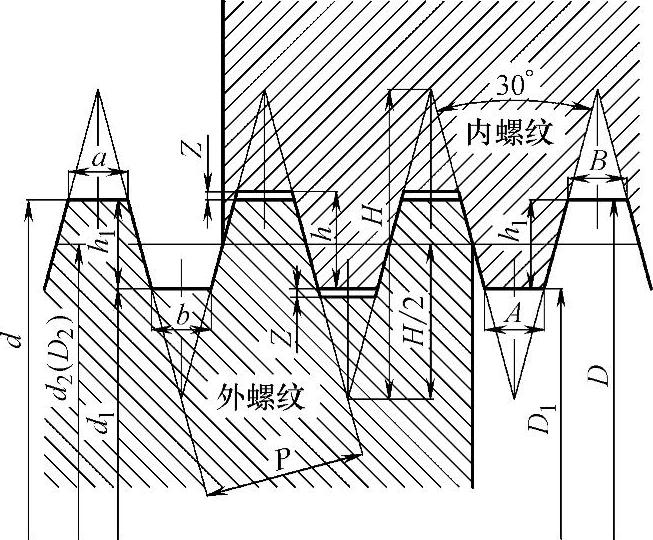

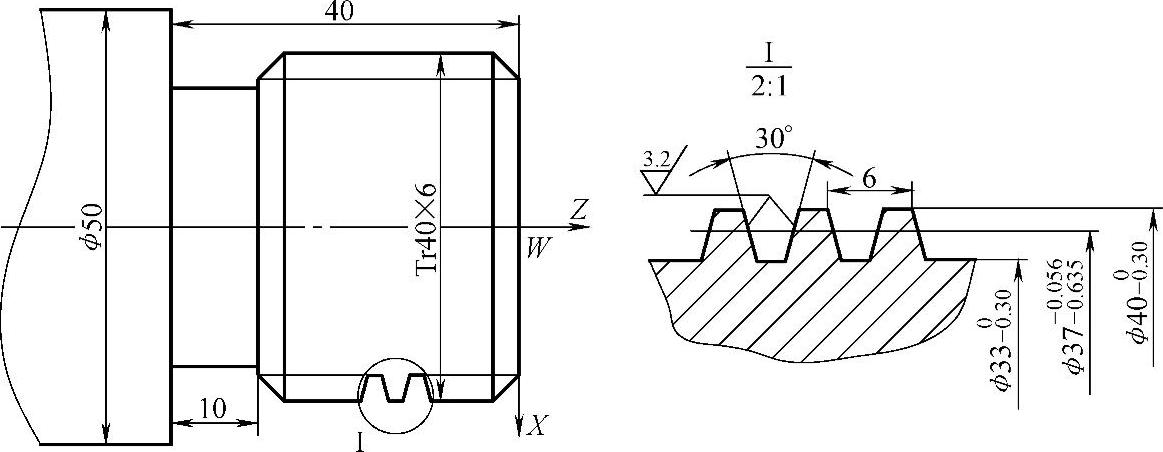

梯形螺纹的代号用字母“Tr”及公称直径导程-公差带代号表示,左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。例如Tr366-7e。国标规定,公制梯形螺纹的牙型角为30°,梯形螺纹的牙型如图7-23所示。各基本尺寸计算公式如表7-3所示,牙型尺寸如表7-4所示。

图7-23 梯形螺纹的牙型

表7-3 梯形螺纹各部分名称、代号及计算公式

表7-4 梯形螺纹牙型尺寸 (单位:mm)

(续)

2.梯形螺纹在数控车床上的加工方法

梯形螺纹的特点是螺距大,螺纹吃刀深;因此“让刀”现象比车削三角形螺纹更为严重;目前在数控车床上加工梯形螺纹的编程方法主要有以下三种:

①调用子程序法(分层法,直进法,左右切削法);

②G76固定循环指令法(斜进法,左右切削法,直进法);

③宏程序法。

而每种编程方法中车削梯形螺纹的切削进给又分为直进法切削、斜进法切削、左右进给切削法、切槽刀粗切槽法。

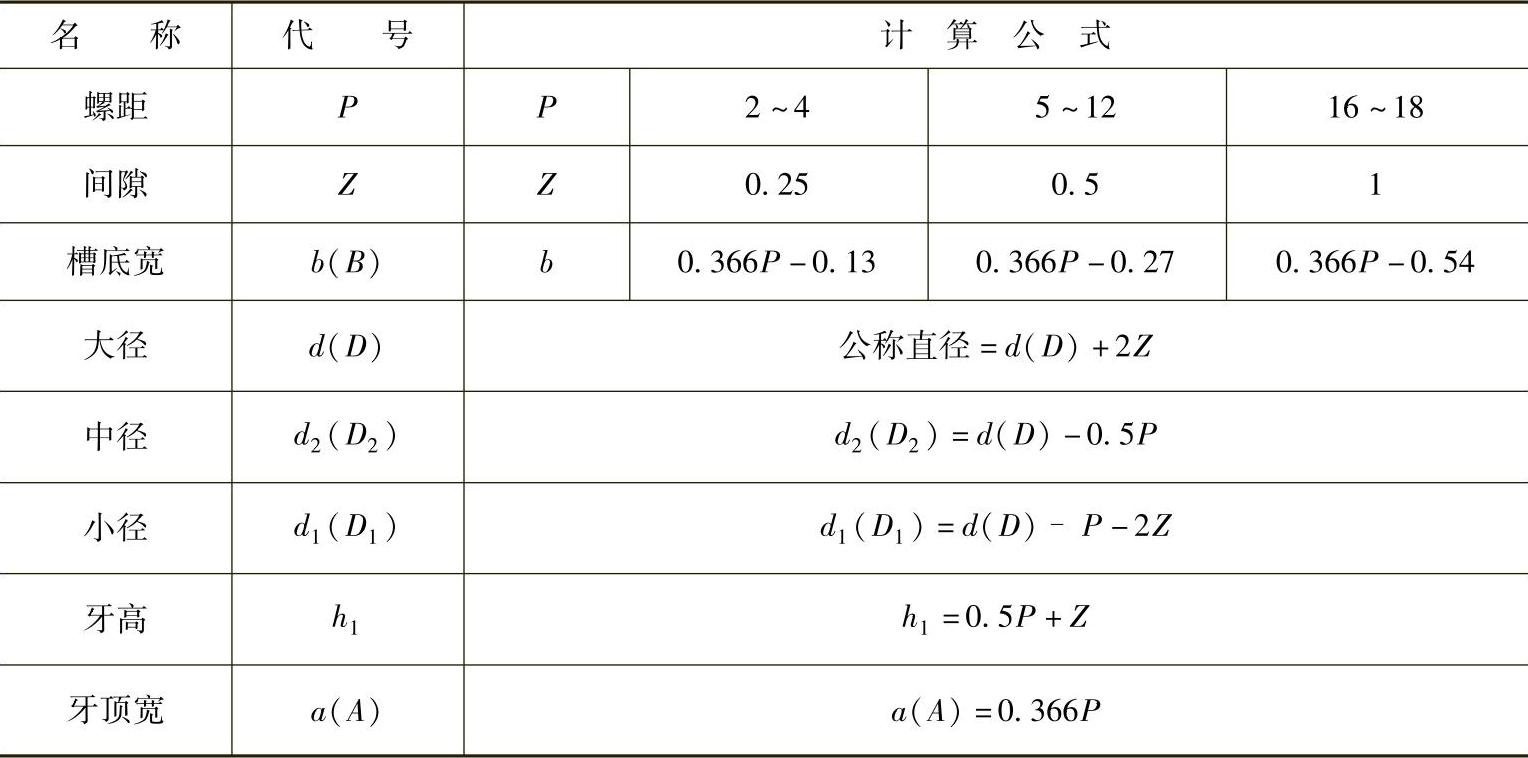

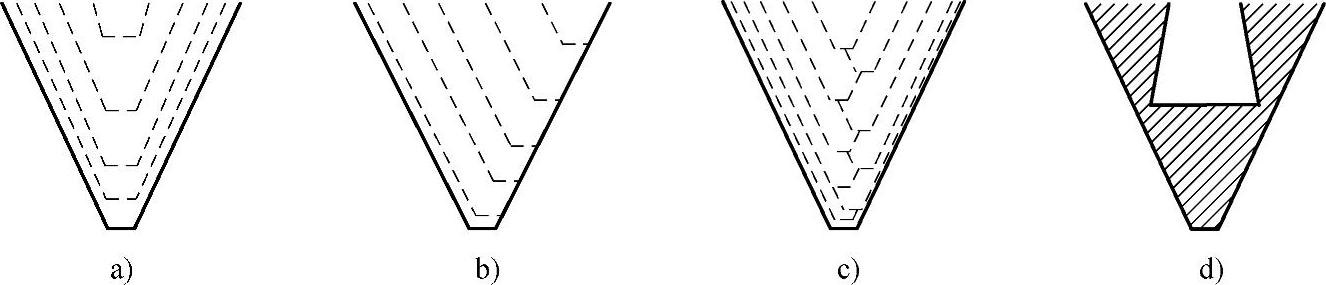

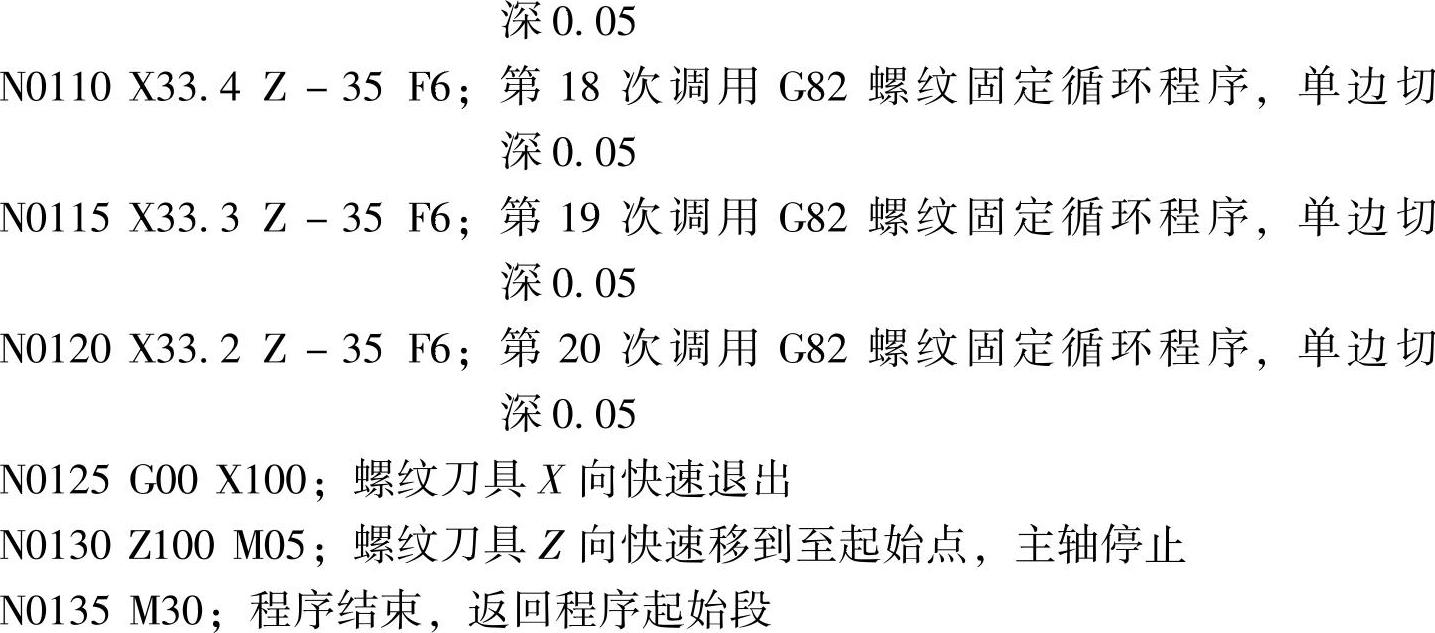

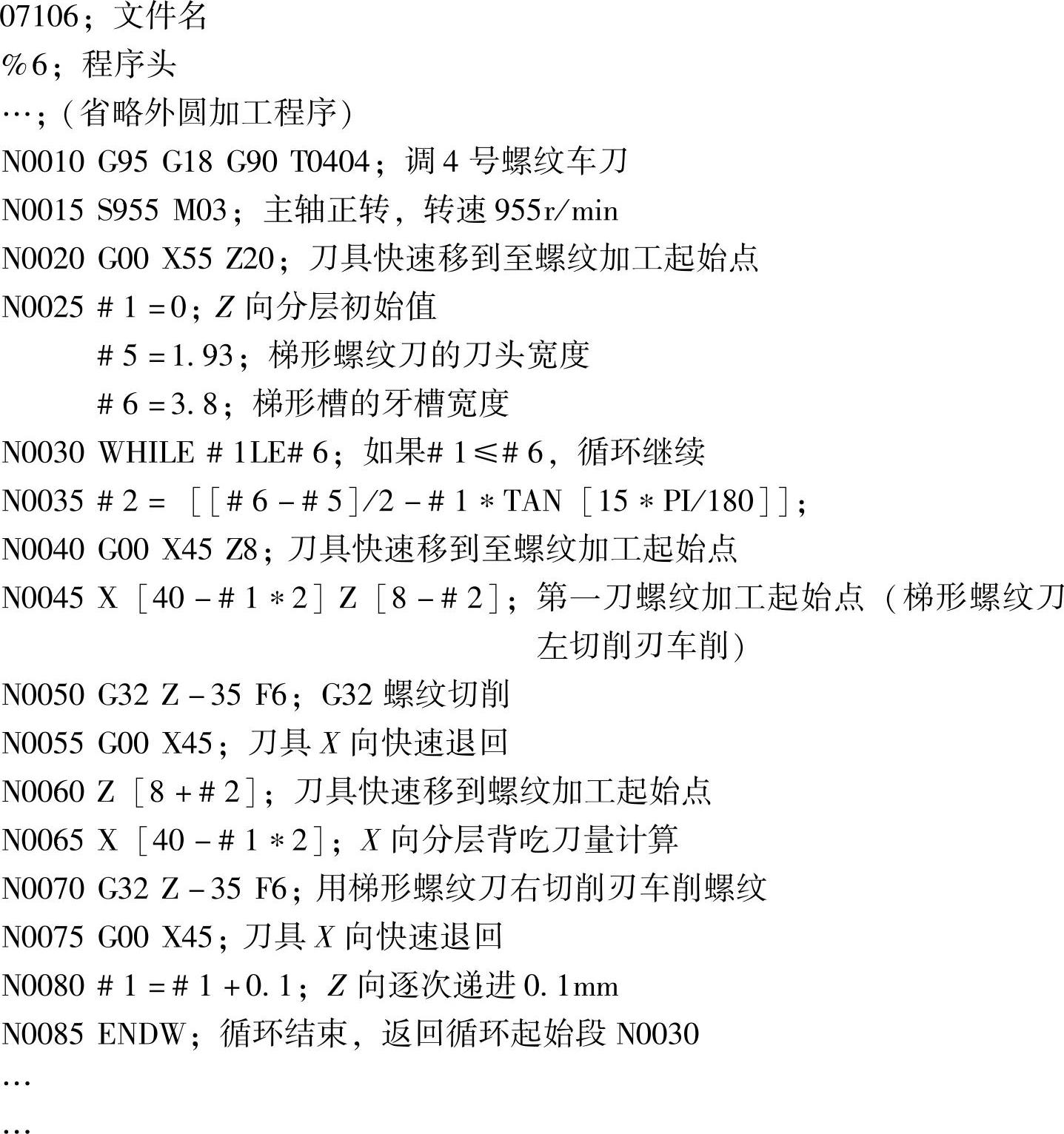

直进法:螺纹车刀X向间隙进给至牙深处,如下图7-24a所示。采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。当进给量过大时,还可能产生“扎刀”现象。这种方法主要用于车削螺距不大于6mm的梯形螺纹,刀具采用刀尖宽度等于槽底宽度的梯形螺纹车刀或刀片,螺纹刀片如图7-25所示。这种方法数控车床可采用G92(G82)指令来实现。

图7-24 梯形螺纹的几种切削方法

a)直进法 b)斜进法 c)左右切削法 d)切槽刀粗切槽法

斜进法:螺纹车刀沿牙型角方向斜向间隙进给至牙深处,如图7-24b所示。采用此种方法加工梯形螺纹时,螺纹车刀始终只有一侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。该方法在数控车床上可采用G76指令来实现。

左右切削法:螺纹车刀沿牙型角方向交错间隙进给至牙深,如图7-24c所示。该方法类同于斜进法,在数控车床上采用宏指令编程来实现。但刀尖宽度适当比螺纹槽底宽窄一些。

切槽刀粗切槽法:该方法先用切槽刀粗切出螺纹槽,如图7-24d所示,再用梯形螺纹车刀加工螺纹两侧面。这种方法的编程与加工在数控车床上较难实现。

图7-25 标准梯形30°外螺纹刀片

3.单头梯形螺纹在数控车床上的车削实例

(1)单头梯形螺纹的直进法车削实例

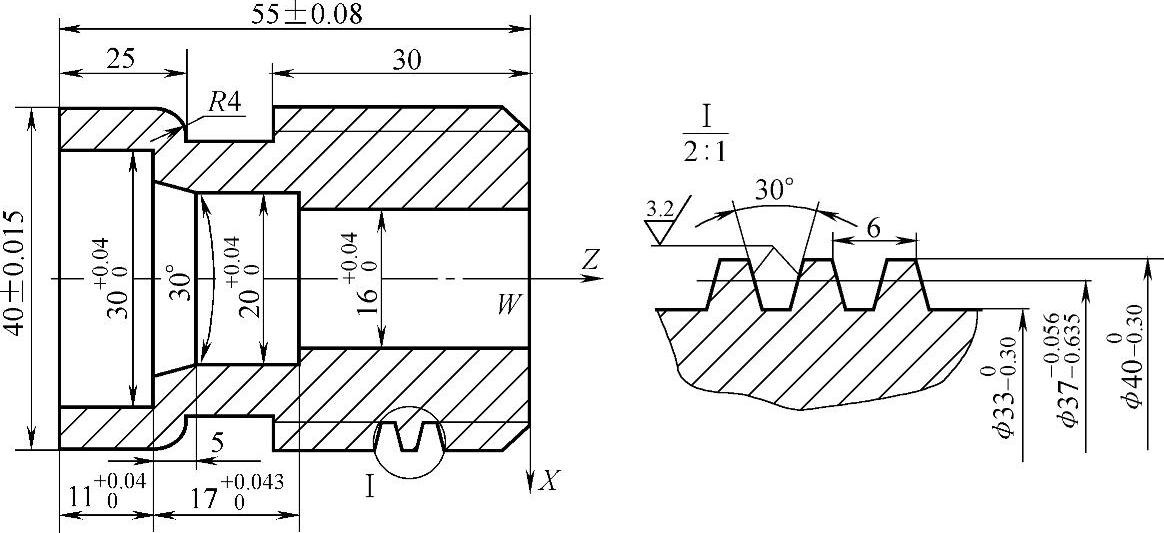

例题7-6:采用直进法编制如图7-26所示零件上的Tr40×6梯形螺纹程序。工件材料为40Cr。

图7-26 梯形螺纹零件短轴

解:假设工件零点在零件的右侧表面轴中心线处,选择以色列瓦格斯(VA-GUS)品牌的机夹式梯形螺纹车刀(刀体:AL25—5,刀片:5ER6.0TR,材质:VKX,刀垫:YE5—1P),选择切削速度V为110m/min,主轴转速(n):875r/mm;走刀次数20次;螺纹大径尺寸车到39.8mm,根据上面的分析,采用HNC—21/22T华中世纪星数控系统编制梯形螺纹加工程序。

1)梯形螺纹的尺寸计算:

螺纹外径:d=39.8mm;

螺距:t=6mm;

间隙:z=0.5mm;

工作高度:h=0.5×6mm=3mm;

牙型高度:h1=(0.5×6+0.5)mm=3.5mm;

中径:d2=(40-0.5×6)mm=37mm;

底径:d1=(40-6-2×0.5)mm=33mm;

牙顶宽:a=(0.366×6)mm=2.196mm;

槽底宽:b=(0.366×6-0.27)mm=1.026mm。

2)程序编制:

(2)单头梯形螺纹的G76固定循环指令法车削实例

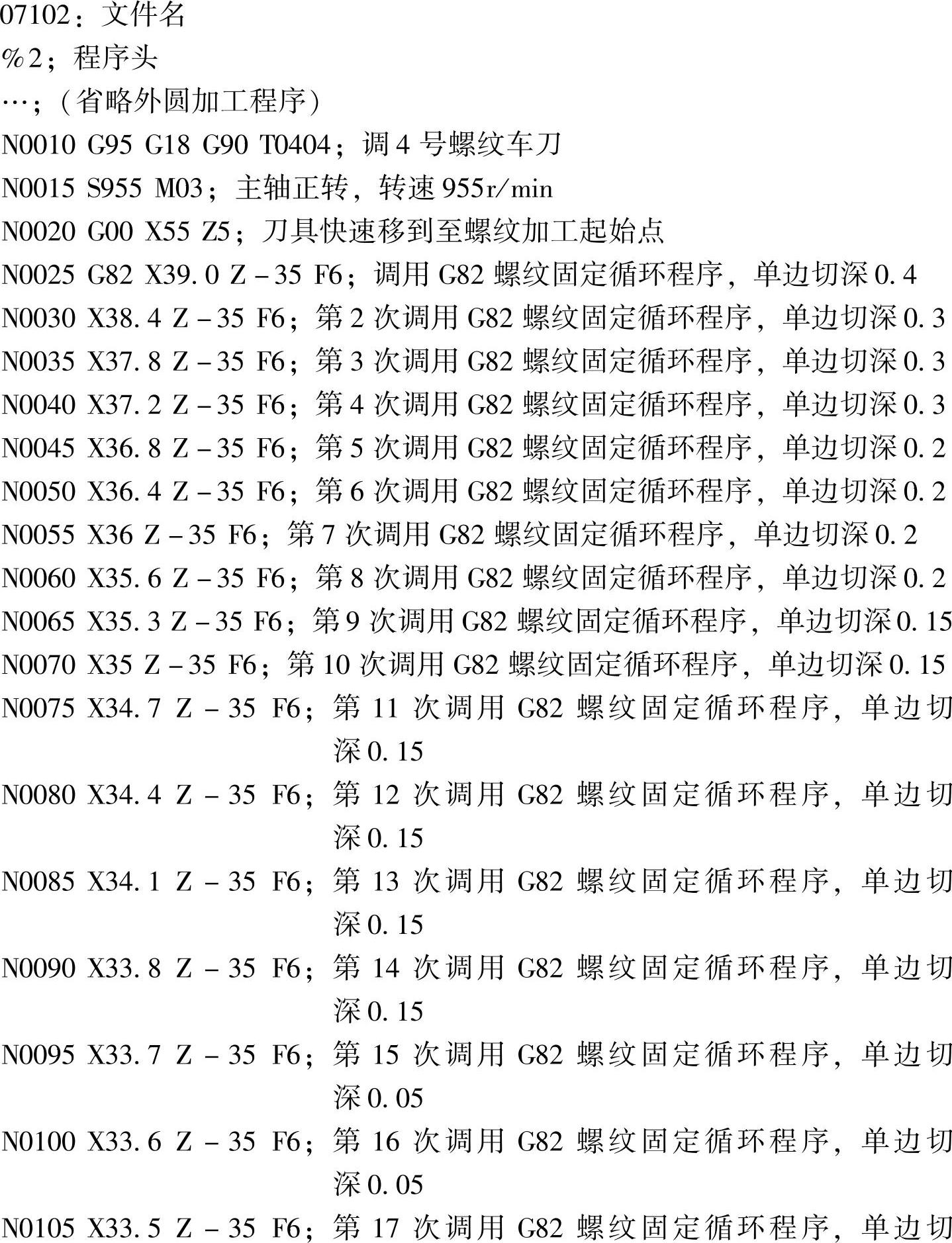

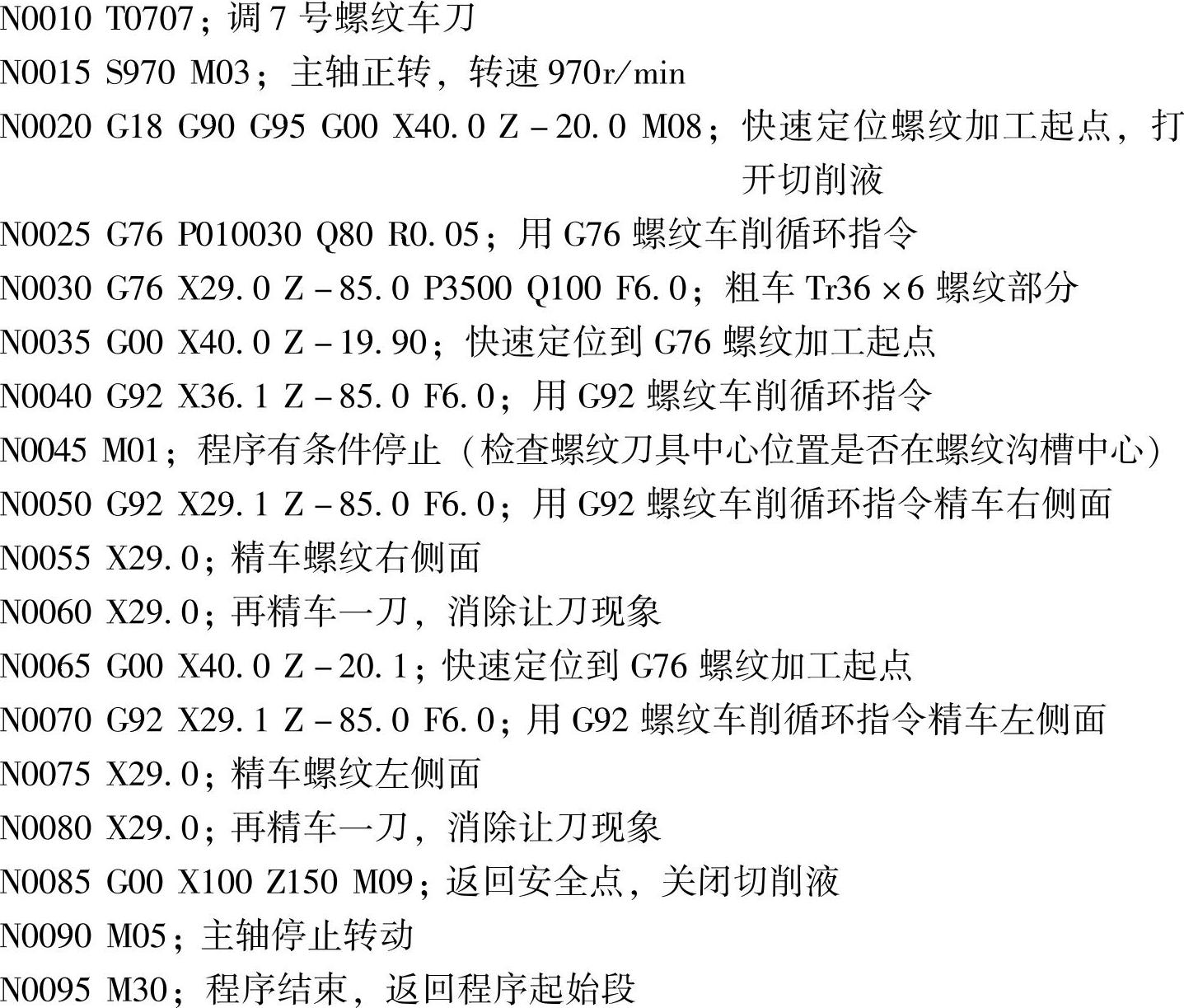

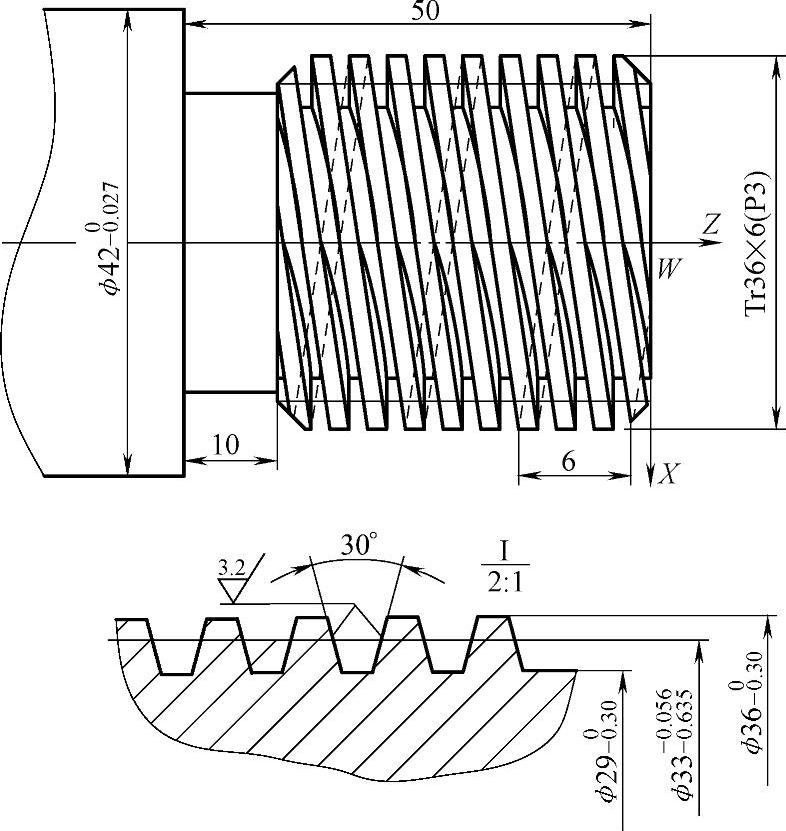

例题7-7:在FANUC 0i数控系统的数控车床上车削加工如图7-27所示的Tr36×6梯形螺纹。工件材料为45号调质钢。

图7-27 梯形螺纹零件长轴

解:由于此梯形螺纹的螺距较小,可采用斜进法粗车与直进法精加工混合编程的方法;先使用FANUC 0i数控系统的G76螺纹切削复合循环指令斜进方式粗加工,并留出精车余量,再使用G92螺纹指令直进法精加工。假设工件零点在零件的右侧表面轴中心线处,选择以色列瓦格斯(VAGUS)品牌的机夹式梯形螺纹车刀(刀体:AL25—5,刀片:5ER6.0TR,材质:VKX,刀垫:YE5—1P),选择切削速度V为110m/min,则主轴转速(n)为970r/mm;走刀次数20次。(https://www.daowen.com)

梯形螺纹编程如下:

说明:当采用G76斜进法粗车螺纹结束后,精车前检查一下螺纹刀具中心是否在已加工螺纹沟槽中心,即程序中的N0040 G92 X36.1 Z-85.0 F6.0程序段在螺纹大径上空走一个循环,如中心不对,则在N0045 M01程序有条件停止,修改螺纹车削起刀点。

(3)单头梯形螺纹的调用子程序法车削实例

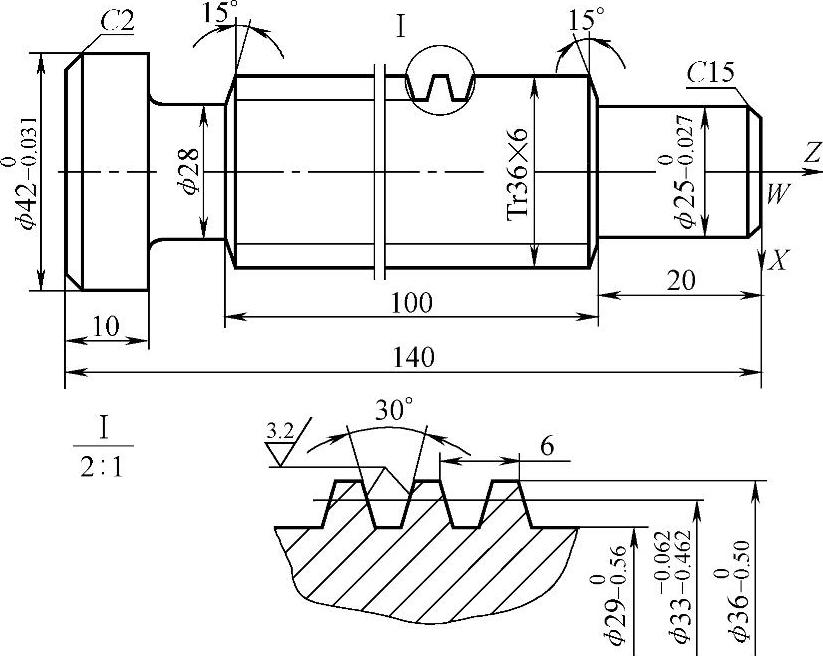

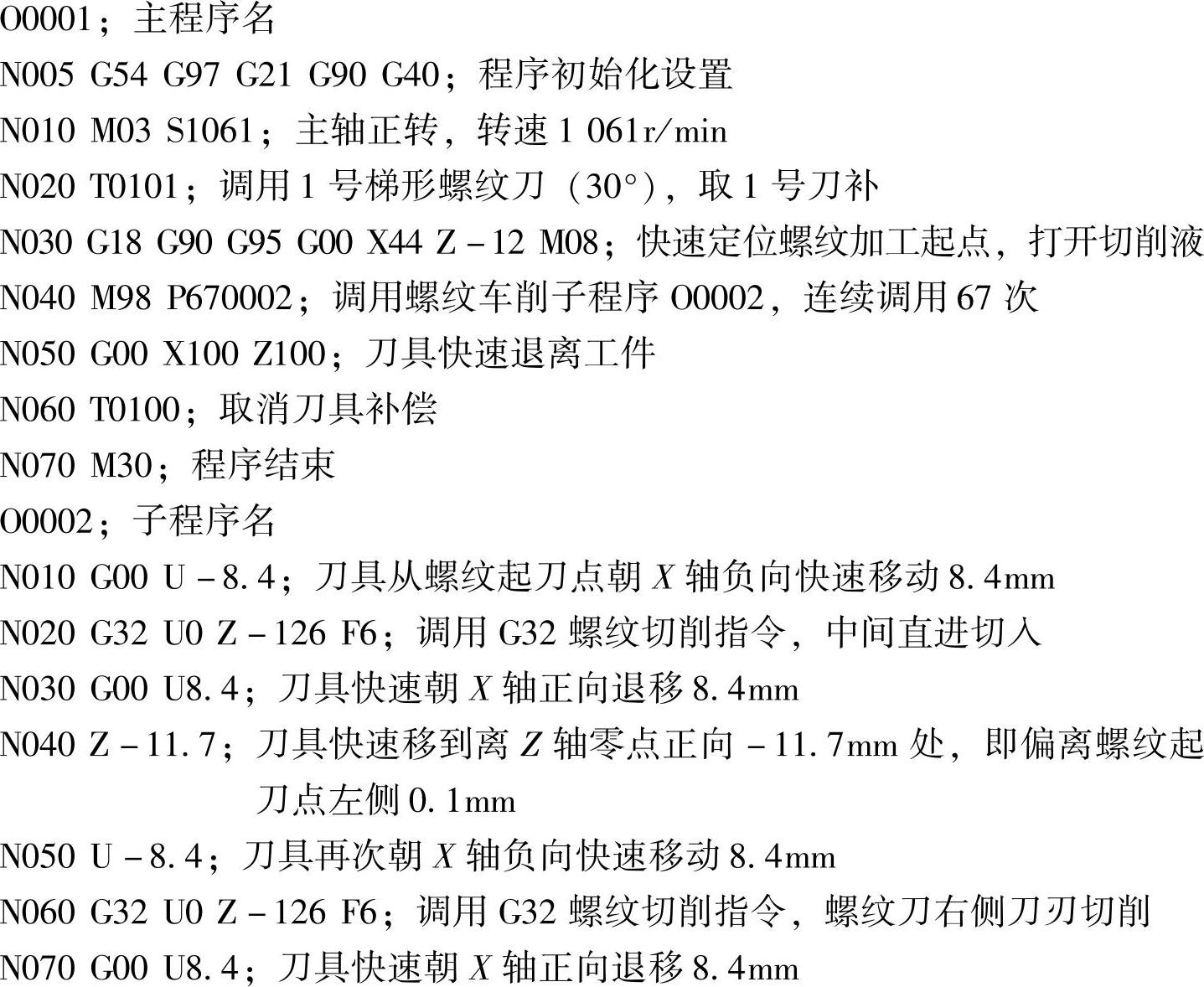

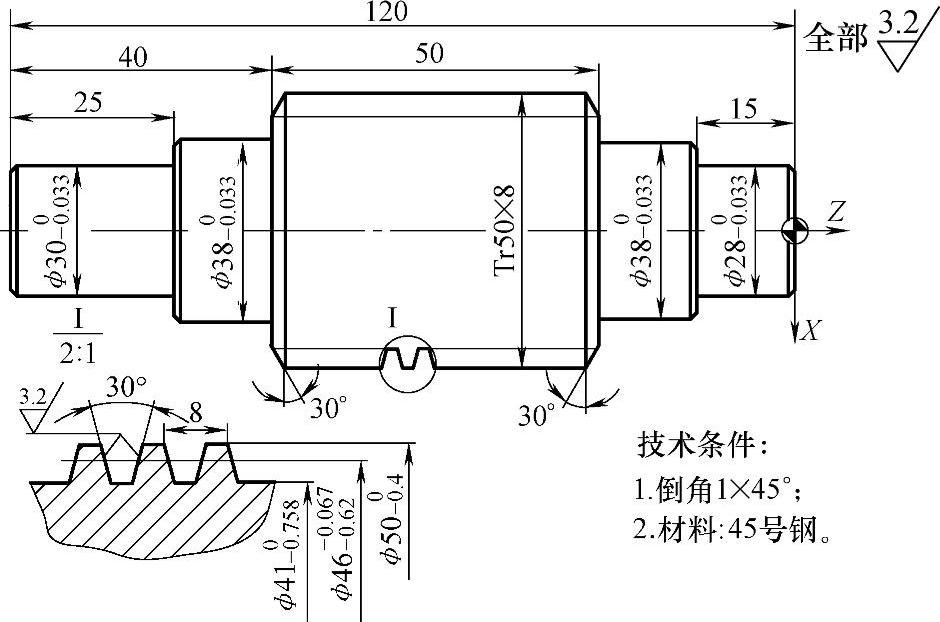

例题7-8:采用调用子程序法和G32等螺距螺纹加工指令编制图7-28所示零件上的梯形螺纹车削加工程序。工件材料为45号调质钢。

解:根据图示要求,采用调用子程序法编制加工Tr36×6的梯形螺纹程序,现采用G32等螺距螺纹加工指令编制子程序,子程序通过左、中、右进刀切削法来编程。假设工件零点在零件的右侧表面轴中心线处,选择以色列瓦格斯(VAGUS)品牌的机夹式梯形螺纹车刀(刀体:AL25—5,刀片:5ER6.0TR,材质:VKX,刀垫:YE5—1P),选择切削速度V为120m/min,则主轴转速(n)为1061r/mm。

1)梯形螺纹的尺寸计算:

已知:螺纹大径:d=36mm;螺距:t=6mm;间隙:z=0.5mm;理论高度:H=1.866×6mm=11.196mm;工作高度:h=0.5×6mm=3mm;牙型高度:h1=(0.5×6+0.5)mm=3.5mm;中径:d2=(36-0.5×6)mm=33mm;底径:d1=(36-6-2×0.5)mm=29mm;牙顶宽:a=0.366×6mm=2.196mm;槽底宽:b=(0.366×6-0.27)mm=1.026mm。

图7-28 梯形螺纹轴零件

2)程序编制如下(FANUC 0iT数控系统):

说明:第一次车削梯形螺纹余量0.4mm;后面车削梯形螺纹66次,每次切深0.1mm,共车余量=(0.4+0.1×66)mm=7mm,而外径-底径=(36-29)mm=7mm。

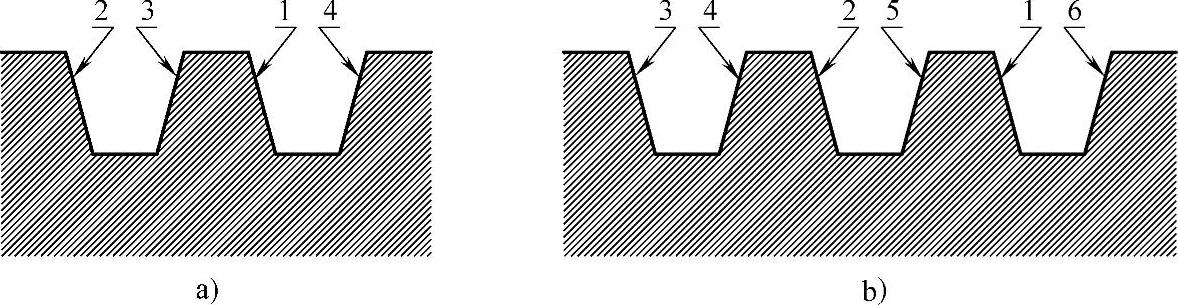

(4)单头梯形螺纹的宏程序法车削实例

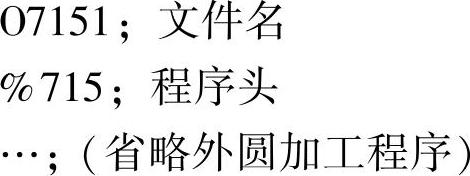

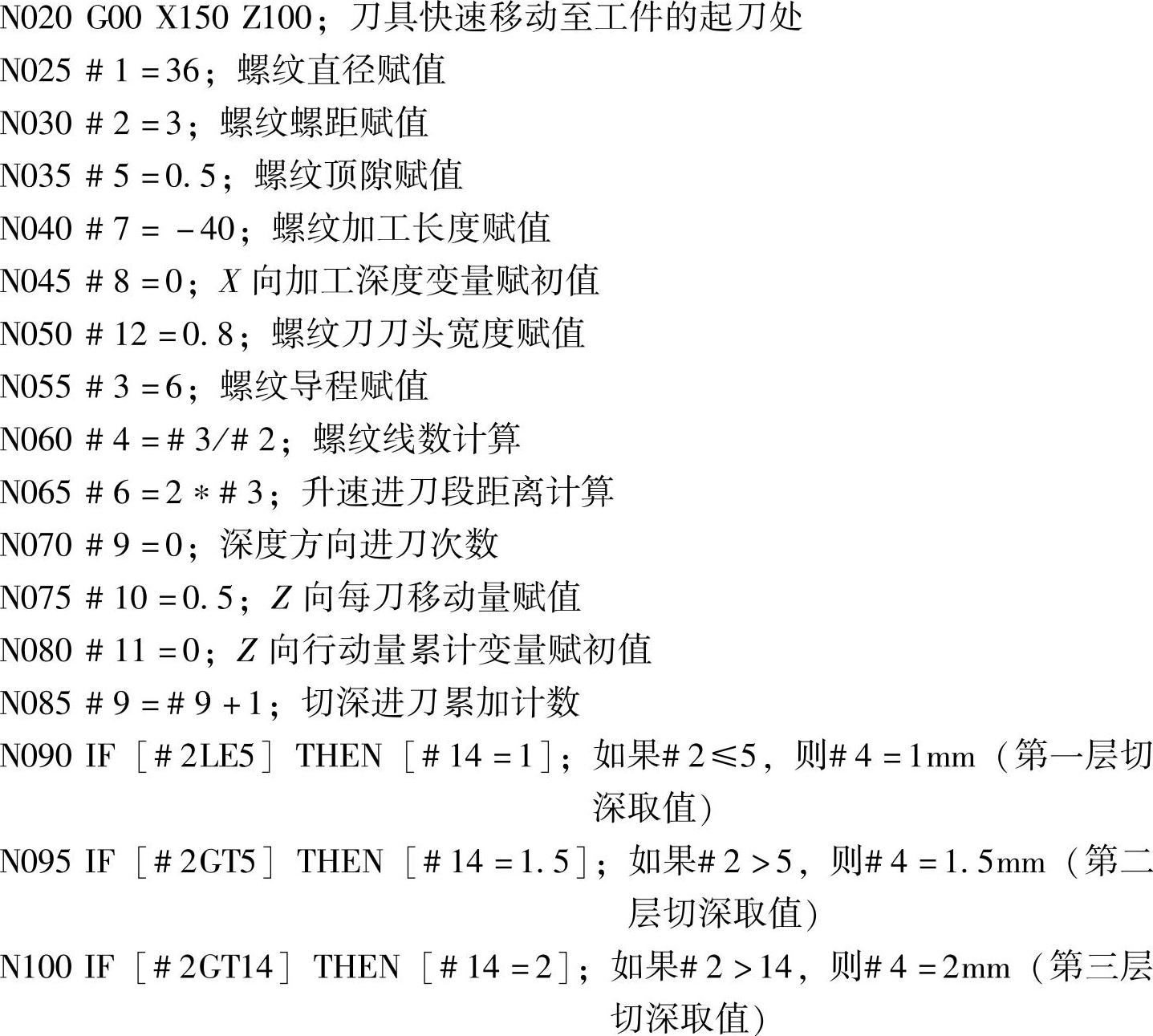

例题7-9:利用宏程序实现图7-29所示零件上的梯形螺纹车削加工,工件材料为45号调质钢(HNC—21/22M华中世纪星数控系统)。

图7-29 梯形螺纹轴零件

解:根据梯形螺纹计算公式,取大径49.8mm,牙高h1=0.5P+Z=(0.5×8+0.5)mm=4.5mm,槽底宽B=0.366P-0.27mm=(0.366×8-0.27)mm=2.658mm,将牙宽和牙高作为变量分层切削,将牙宽作为内循环变量,牙高作为外循环变量分刀逐次逐层切削。假设工件零点在零件的右侧表面轴中心线处,选择以色列瓦格斯(VAGUS)品牌的机夹式梯形螺纹车刀(刀体:AL25—5U,刀片:5UE8.0TR,材质:VKX,刀垫:YE5U—2P),选择切削速度V为120 m/min,则主轴转速(n)为764r/mm。

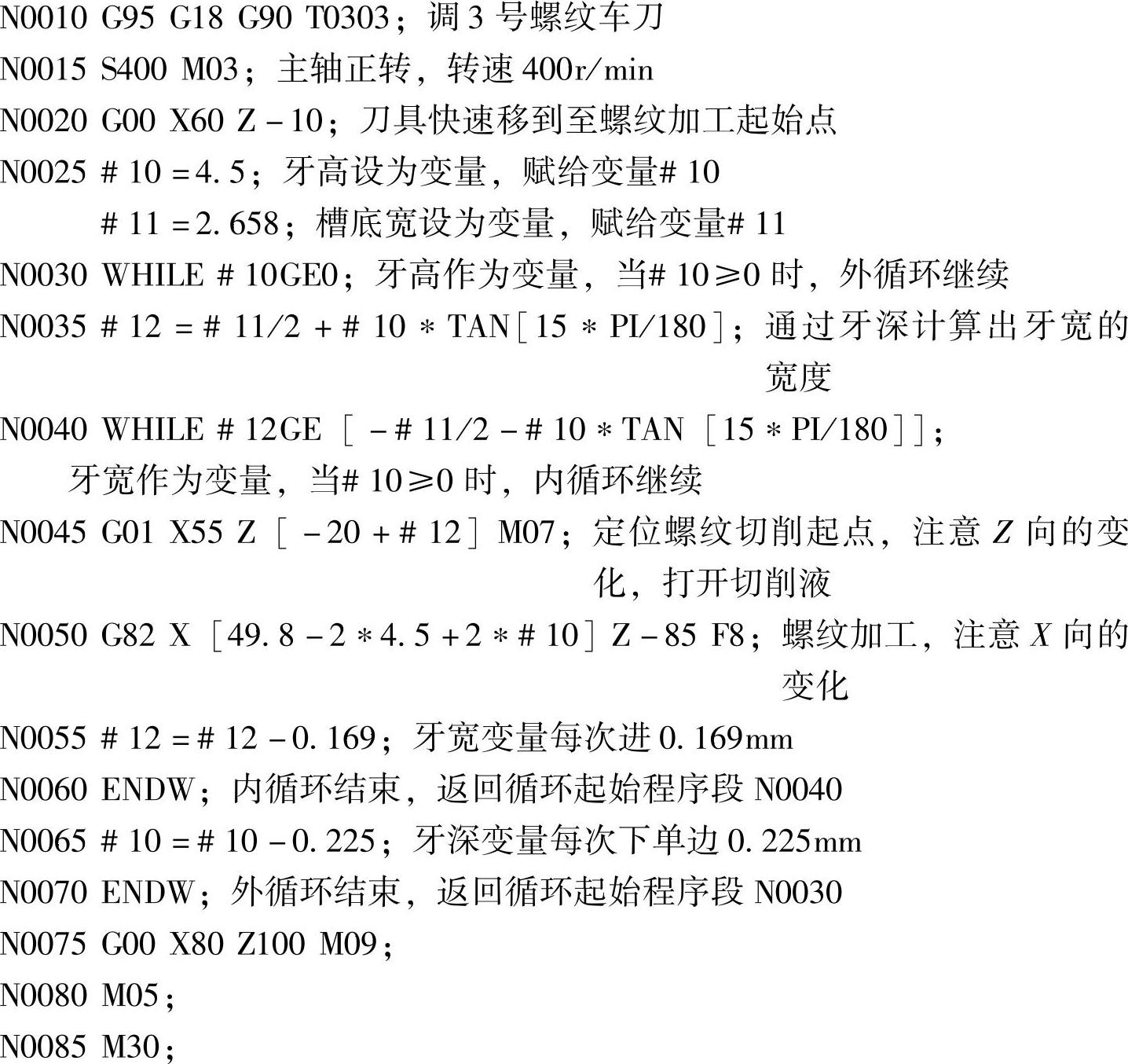

例题7-10:利用宏程序实现图7-30所示零件上的梯形螺纹车削加工。工件材料为45号调质钢。

图7-30 梯形螺纹轴零件

解:假设工件零点在零件的右侧表面轴中心线处,选择以色列瓦格斯(VA-GUS)品牌的机夹式梯形螺纹车刀(刀体:AL25—5,刀片:5ER6.0TR,材质:VKX,刀垫:YE5—1P),选择切削速度V为120m/min;主轴转速(n):955r/mm;走刀次数20次;螺纹大径尺寸车到39.8mm,根据上面的分析,采用HNC—21/22T华中世纪星数控系统编制梯形螺纹加工程序:

程序设计如下:

4.多头梯形螺纹的车削

螺纹的分类,除了按轴向断面形状区分外,还有按螺纹上螺旋槽的多少来分类的。只有一条螺旋槽的螺纹,叫做单头螺纹,有两条或两条以上螺旋槽的螺纹叫做多头螺纹。多头螺纹的特点就是在不加大螺距、牙深、降低螺纹工件强度的情况下,当螺杆转动一圈时,使其能得到较大的移动距离。

螺旋槽旋转一周前进的距离,叫做导程。对于单头螺纹来说,导程就等于螺距;对于多头螺纹来说,导程等于头数乘螺距。即

s=nt

式中 s——导程,mm;

n——头数;

t——螺距,mm。

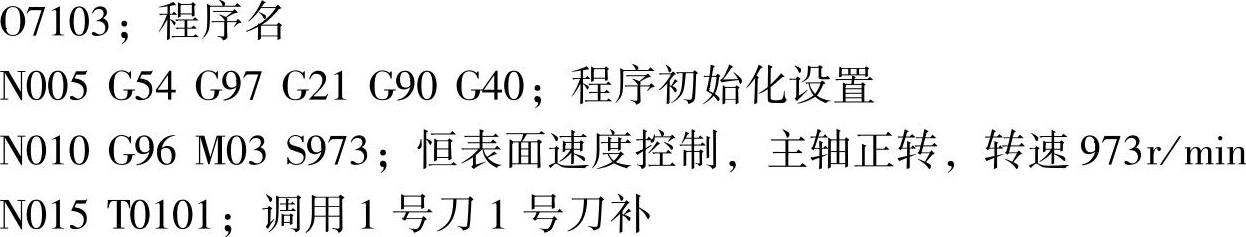

多头螺纹的车削除了上述梯形螺纹的车削难点外,最重要的还是它的分头,只有分头正确,没有误差,才能使车好的多头螺纹的螺距相等,保证其内、外螺纹的配合性能,延长其使用寿命,而这又恰恰是数控车床的优势。

另外,在车削多头螺纹时,必须着重注意下述两点:

1)车削步骤采用粗、精车左右切削法;另外,由于粗、精车的刀头宽度不一样,Z向对刀时最好以刀头中心来对;这样,粗、精车时,分头才可按螺距名义尺寸进行;粗车时,两侧面应留出约为0.2~0.3mm左右的精车余量,使精车时能按图样要求修整齿形。

2)在采用左右切削法时,必须先将同一方向上的各头螺纹的牙型侧面逐一车好,然后再逐一车另一方向上的各头螺纹的牙型侧面,如图7-31所示。

图7-31 梯形螺纹分头的车削顺序

a)双头梯形螺纹 b)三头梯形螺纹

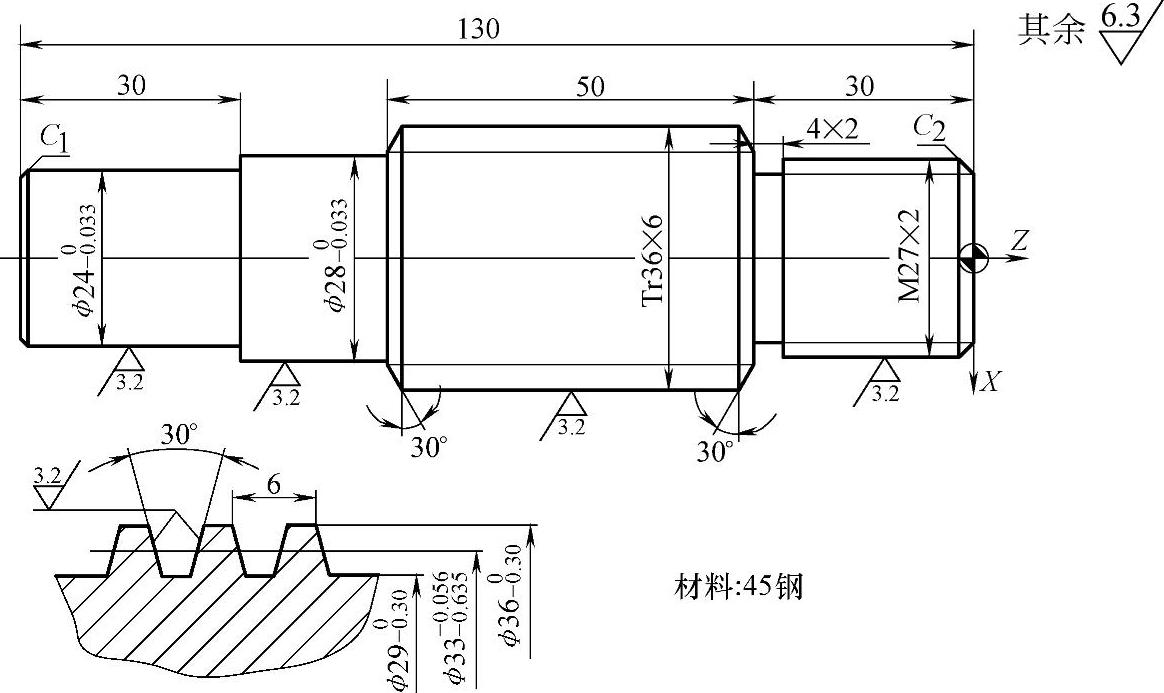

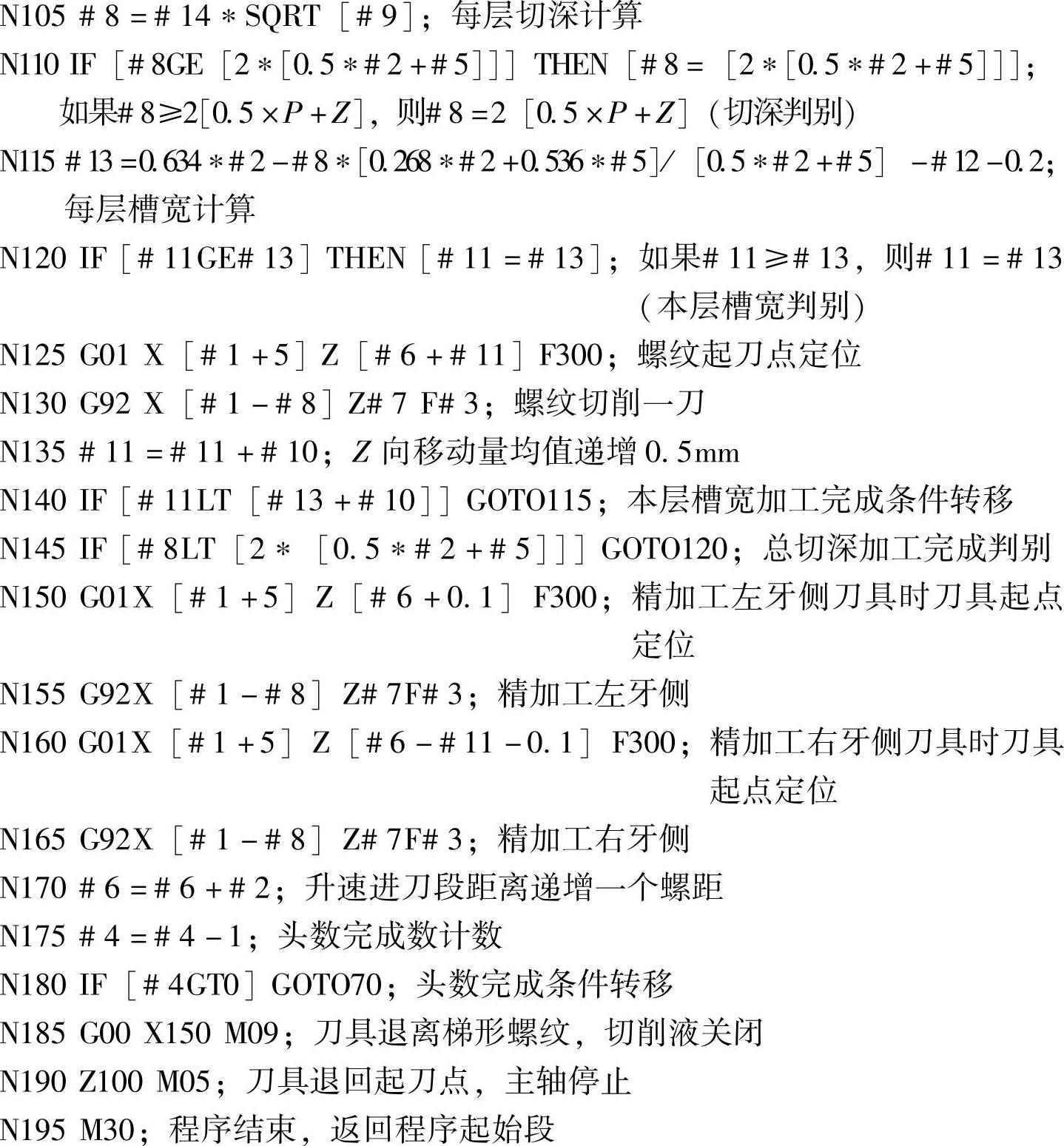

例题7-11:使用变量编制如图7-32所示长度40mm的Tr36×6(P3)梯形螺纹的通用程序。工件材料为45号调质钢。

解:首先根据编程要求和图样尺寸及工艺条件,设置螺纹尺寸和切削加工参数的参数变量,然后根据数控系统的特点编程和切削加工。假设工件零点在零件的右侧表面轴中心线处,选择以色列瓦格斯(VAGUS)品牌的机夹式梯形螺纹车刀(刀体:AL25—3X,刀片:3XER2.0TR,材质:GBX,刀垫:YE3—2P),选择切削速度V为110m/min;主轴转速(n):973r/mm;螺纹大径尺寸车到39.8mm。根据上面的分析,程序编制如下:(FANUC 0iT数控系统)

图7-32 三线梯形螺纹零件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。