(1)等螺距(多头)螺纹切削指令G32

指令格式:G32 X(U)__Z(W)__F__Q__;

X__Z__:螺纹终点绝对坐标值;

U__W__:螺纹终点相对循环起点的增量坐标;

F__:螺纹导程,如果是单线螺纹,则为螺纹的螺距;

Q__:螺纹起始角,该值为不带小数点的非模态值,即增量为0.001°,如起始角为180°,则Q180000。单线螺纹可以不用指定,此时该值为0。

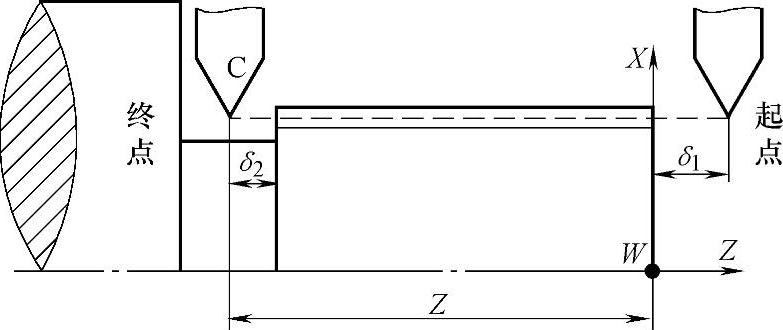

指令功能:圆柱螺纹进行螺纹加工时,G32指令走刀路线如图7-16所示,刀具从起点以每转进给一个导程/螺距的进给速度切削至终点,螺纹加工前及螺纹加工后的程序段,可用G00或G01来实现。

图7-16 G32指令走刀路线示意

(2)螺纹切削单一循环指令G92

指令格式:G92 X(U)__Z(W)__R__F__;指定螺距(L)

X__Z__:螺纹终点绝对坐标值;

U__W__:螺纹终点相对循环起点的增量坐标;

R__:圆锥螺纹切削起始点与螺纹切削终点的半径差。该值有正、负之分。

当R为零时,则为圆柱螺纹切削循环,可省略;

F__:螺纹导程,如果是单线螺纹,则为螺纹的螺距。

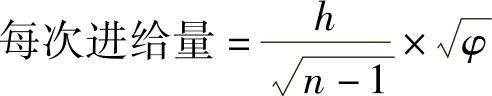

指令功能:G92切削圆柱螺纹轨迹时如图7-17所示,刀具从循环起点,按从A→B→C→D路径进行矩形循环,最后返回循环起始点A。

(3)螺纹切削循环指令(G76)

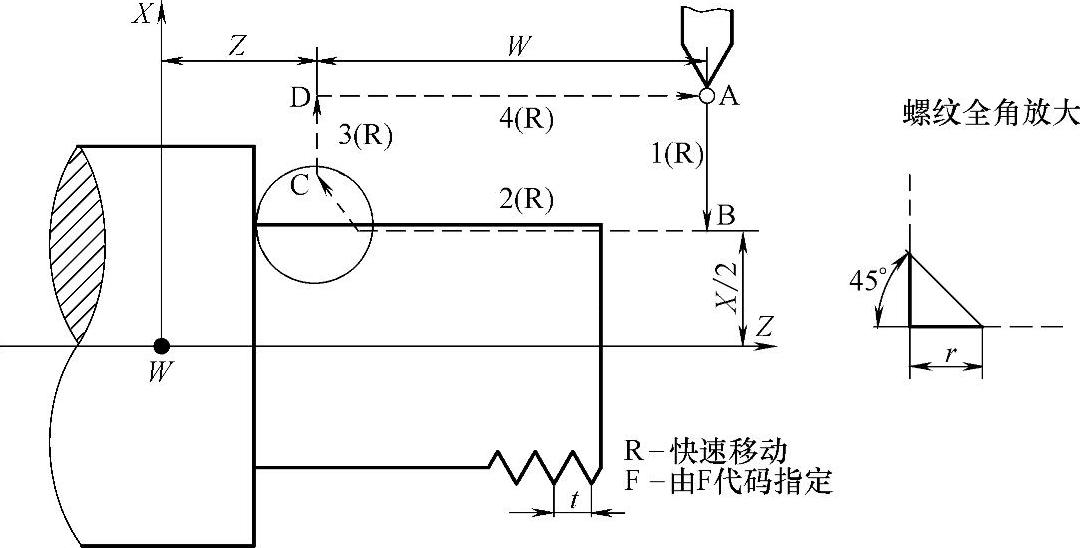

G76是各类螺纹粗、精车合用的复合固定循环。进刀方式与其他几种螺纹切削方式的区别在于该循环用侧向进刀方式进刀,使刀尖负荷减小。用该功能指令也可以切削内螺纹;在使用FS10/11纸带格式时,G76可以切削多头螺纹循环;其进给路线和吃刀分配如图7-18所示。

;

式中 h——螺纹牙的总高度;

图7-17 直螺纹切削循环线路

图7-18 进给路线和吃刀分配

n——进给次数;

φ——第一次进给量=Δd,第二次进给量=1,第三次及更多次进给量=x-1,x为实际进给量。

指令格式:G76 P(m)(r)(a)Q(Δdmin)R(d)

G76 X(u)Z(w)R(i)P(k)Q(Δd)F(L)

m:精加工重复次数(1至99),该值是模态的;

r:倒角量,当螺距由L表示时,可以从0.01L到9.9L设定,单位为0.1L(两位数:从00到99),该值是模态的;

a:刀尖角度,可以选择80°、60°、55°、30°、29°、0六种中的一种,用两位数指定;

m,r和a用地址P同时指定;

Δdmin:最小背吃刀量(用半径值指定);当一次循环运行(Δd-Δd-1)的切深小于此值时,切深箱在此值,该值是模态的;

d:精加工余量,该值是模态的;

i:螺纹半径差,如果i=0,可作一般直线螺纹切削;

k:螺纹高度,这个值在X轴方向用半径值指定,螺纹高度≈0.65×螺距(P);

Δd:第一次的背吃刀量(半径值);

L:螺纹导程(与G32);

X(U)__Z(W)__:螺纹底径(小径)的坐标值。螺纹小径≈螺纹大径-2×螺纹牙高。

注意:其中Δdmin、Δd及k的值,不能使用小数点。如Δd=100,则表示Δd=0.01mm。

说明:G32、G92螺纹切削循环采用直进式进刀方式,一般多用于小螺距高精度螺纹的加工。G76螺纹切削循环采用斜进式进刀方式,一般适用于大螺距低精度螺纹的加工。

2.三角形螺纹的车削实例

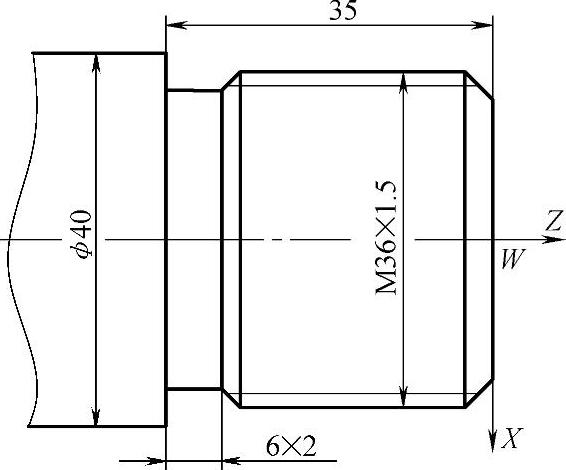

例题7-2:编制如图7-19所示零件的M36×1.5的三角形螺纹车削程序。工件材料为45钢调质。

解:假设工件零点在零件的右侧中心线上,由零件图上M36×1.5的螺纹可得单边牙深为0.94mm,因此,为了保证螺纹的质量,避免因切削量大而产生的变形:不易直接采用G92直进法或G76斜进法来车削螺纹,需采用G92、G76混用进行编程,即先用G76进行螺纹粗加工,再用G92进行精加工,来保证螺纹的加工精度。选择以色列瓦格斯(VAGUS)品牌的螺纹车刀(刀体:AL25—3H,刀片:3XER1.5ISO,刀垫:YE3—1N),选择切削速度V为120m/min,则主轴转速(n)为973r/mm。

图7-19 三角形螺纹零件(www.daowen.com)

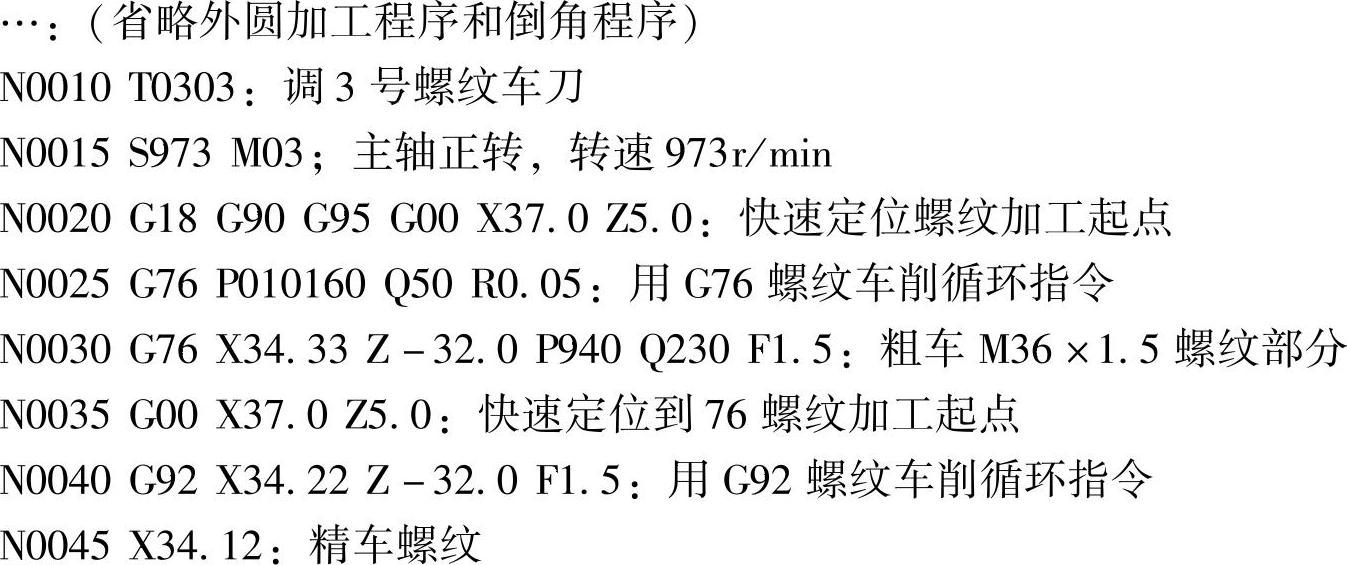

采用FANUC 0i—T数控系统所编制的螺纹加工程序如下:

07101:程序号

加工时的几点注意事项:

1)工件要夹紧,以防在车削时打滑飞出伤人和扎刀。

2)粗车和精车刀具起始点要一致,不然会乱扣,造成零件报废。

3)粗车和精车的主轴转速要相同,否则有可能车削不出正确的螺纹螺距。

4)在螺纹切削前,刀具位置在径向方向要大于螺纹的外径尺寸,纵向位置距离要离螺纹头至少7mm以上。

5)螺纹循环回退功能对G32无效。

6)车削螺纹程序段的前一段程序中不能指定倒角或倒圆。

7)用G92或G76车削锥螺纹时,由于刀具的起点和终点位置可能不是螺纹的起点和终点位置,因此螺纹半径差(i)的值应为刀具起点和终点位置的大小端半径差,否则螺纹不正确。

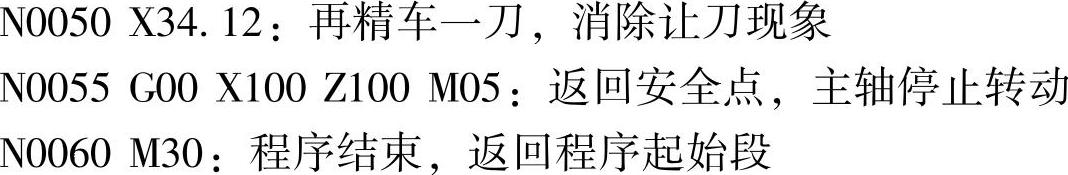

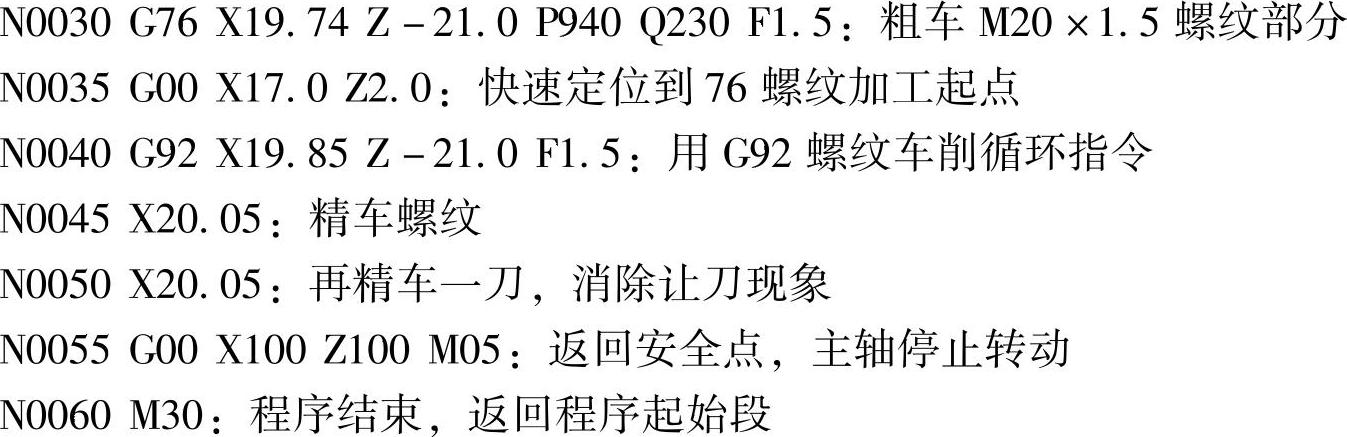

例题7-3:编制如图7-20所示零件的M20×1.5的三角形螺纹车削程序。工件材料为45钢。

图7-20 车床拖板手柄

解:假设工件零点在零件的右侧中心线上,由零件图上M20×1.5的螺纹可得,单边牙深为0.866mm,螺纹孔底径为18.6mm;现选择以色列瓦格斯(VAGUS)品牌的螺纹车刀(刀体:HVRC13—2,刀片:2IR1.5ISO),选择切削速度为120m/min,主轴转速为1910r/min;同时,为了保证螺纹的质量,避免因切削量大而产生的变形:不易直接采用G92直进法或G76斜进法来车削螺纹,需采用G92、G76混用进行编程,即先用G76进行螺纹粗加工,再用G92进行精加工,来保证螺纹的加工精度。

采用FANUC 0i—T数控系统所编制的螺纹加工程序如下:

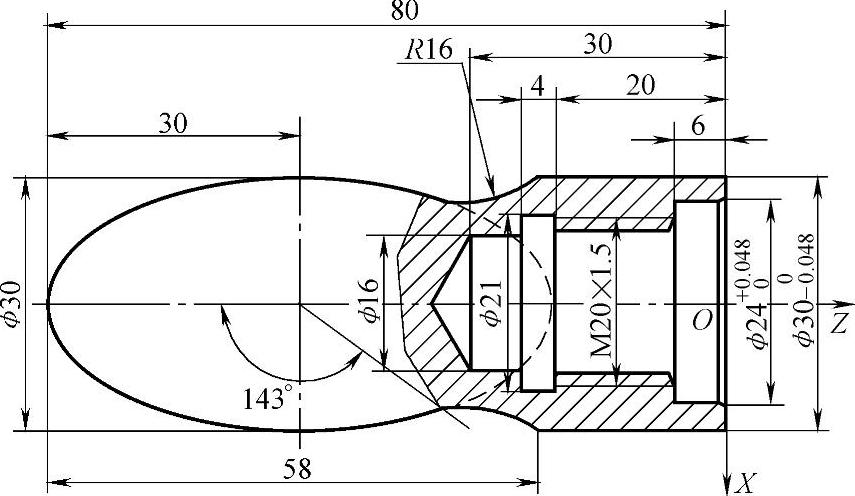

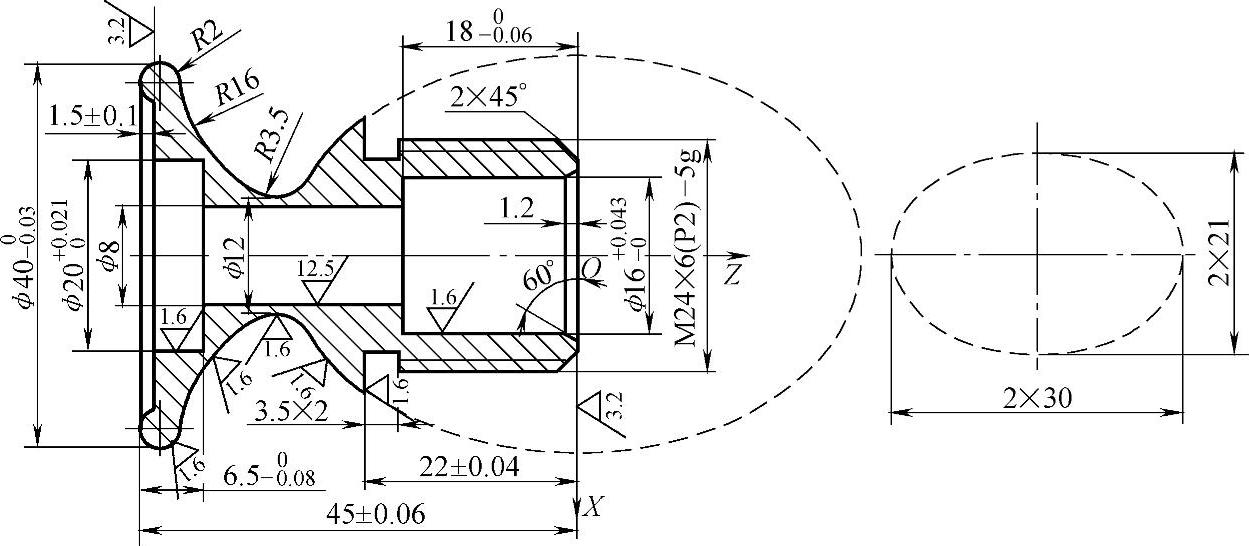

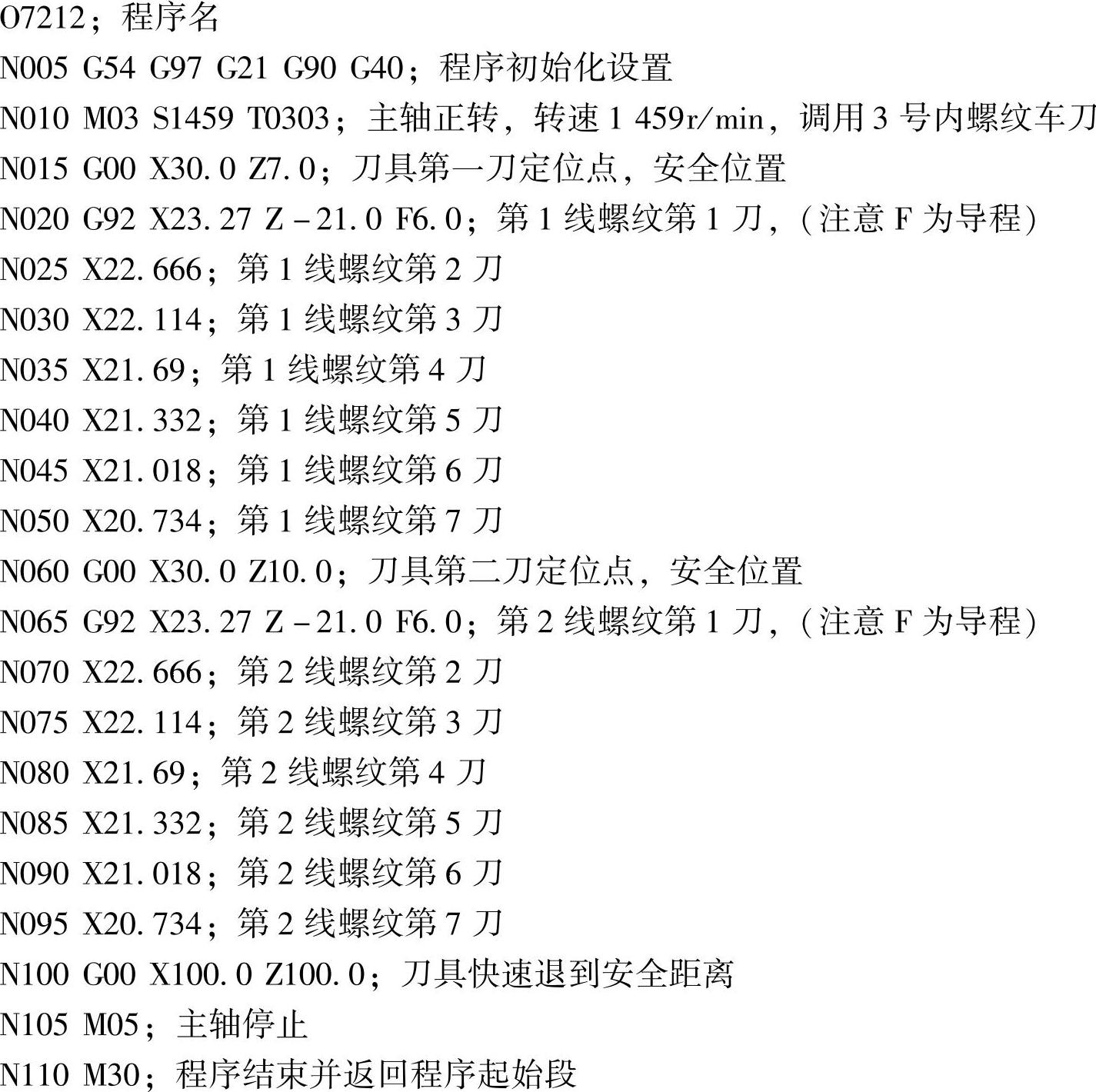

例题7-4:编制如图7-21所示零件的M24×6(P2)—5g的三角形双线螺纹车削程序,工件材料为45钢。

图7-21 双线外螺纹零件

解:多线螺纹的车削加工方法分为周向分头法(周向等角度分布)和轴向分头法(轴向是等距分布)。

数控车床上利用等螺距(多头)螺纹切削指令G32采用周向分头法进行多线螺纹的车削,即改变指令格式中螺纹切削初始角(Q)的方法加工多线螺纹,根据螺纹的线数将圆周方向进行分度,每加工完一线螺纹后,主轴的圆周方向旋转一定角度,而起刀点轴向位置不变,进行下一线螺纹的加工。

数控车床上利用螺纹切削单一循环指令G92进行轴向分头法进行多线螺纹的车削,即按螺纹的导程车好一条螺旋槽后,把刀具沿轴线方向,向前或向后移动一个螺距后,再车削第二条螺旋槽。下面分别用这两种方法编程。

1)工艺分析:

该零件上有双线螺纹M24×6(P2)—5g,螺距3mm,导程6mm。工件原点设在右端面中心。

双线螺纹尺寸数值的确定:

选择切削速度为110m/min,则主轴转速为1459mm/min;螺纹底径d1=24-(1~1.0825)×3=21~20.7525mm,取21mm;螺纹工作高度h1=0.5413×3=1.633mm;进刀次数7次,每刀背吃刀量(半径值)分别为0.365mm、0.302mm、0.276mm、0.212mm、0.179mm、0.157mm、0.142mm;升速进刀段长度为7mm,减速退刀段长度为1mm;第1线螺纹的起始角为0,第2线螺纹的起始角为180°。

现选择以色列瓦格斯(VAGUS)品牌的螺纹车刀(刀体:AL25—3X,刀片:3XER3.0ISO,材质:GBX,垫片:YE3—3P)。

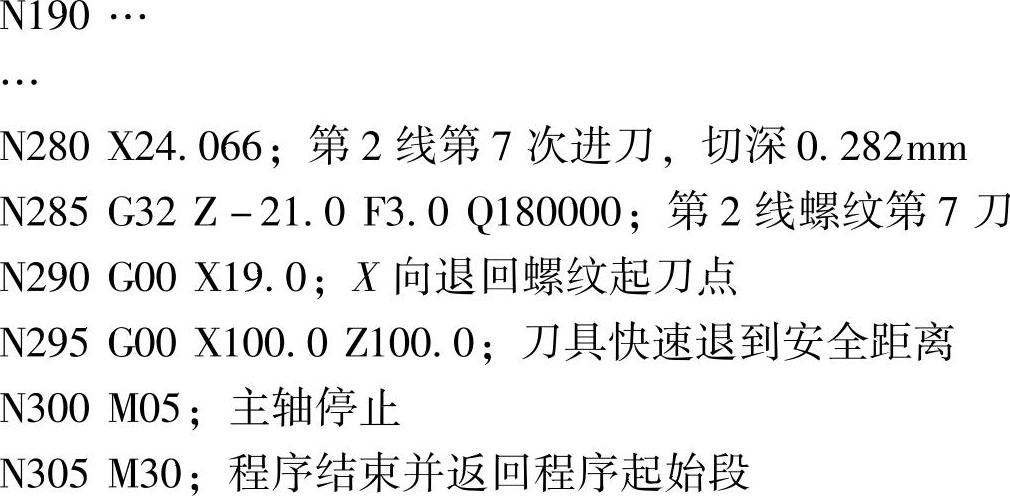

2)程序编制(FANUC 0i—T数控系统):

①周向分头法双线外螺纹车削程序:

②轴向分头法双线外螺纹车削程序:

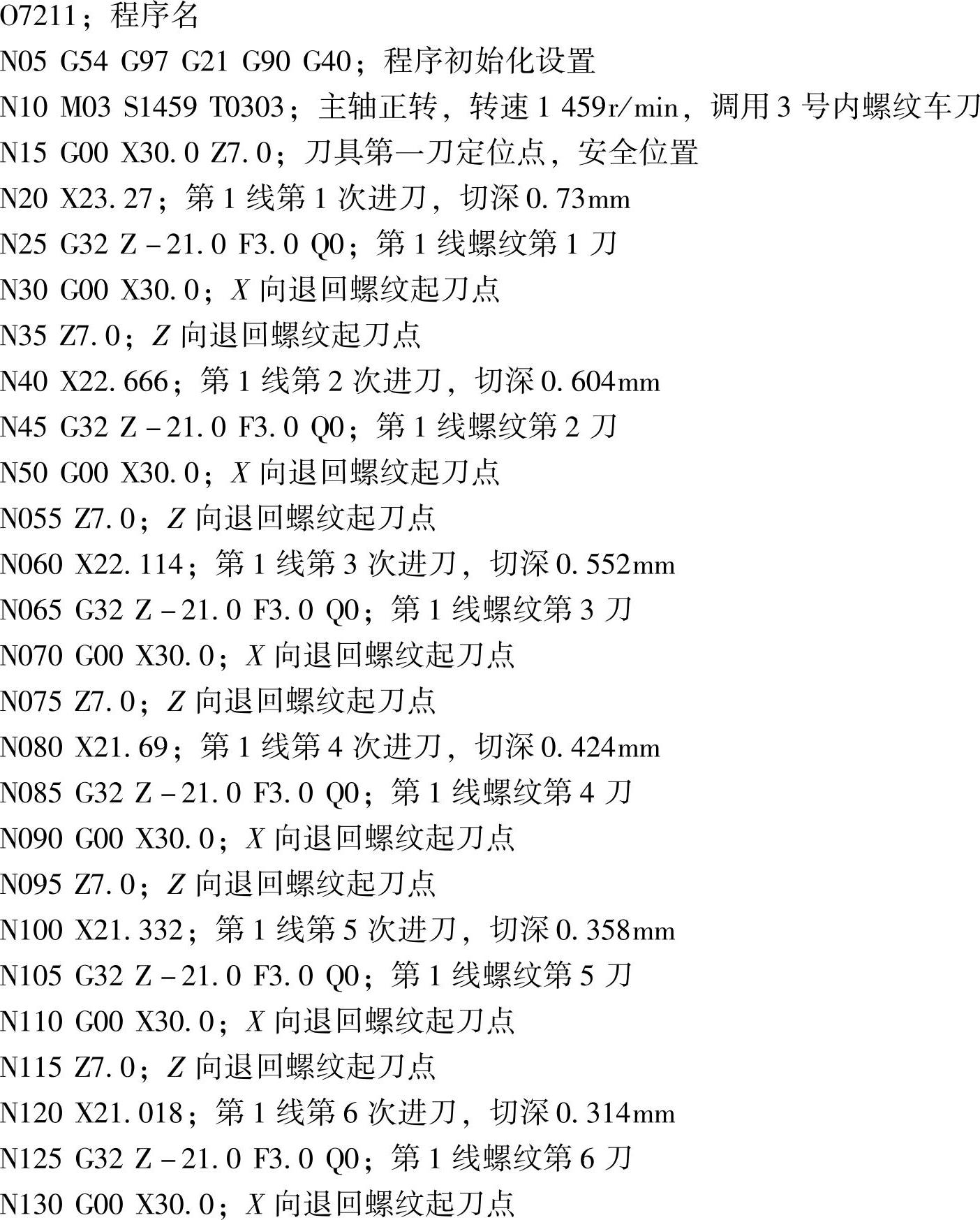

例题7-5:编制如图7-22所示零件的M24×6(P2)—5H的三角形双线螺纹车削程序。工件材料为45钢。

图7-22 车床拖板手柄

解:同上文,分别运用等螺距(多头)螺纹切削指令G32和螺纹切削单一循环指令G92进行多线螺纹的周向分头法的车削和轴向分头法的车削,假设工件原点设在右端面中心,下面分别用这两种方法编程。

1)双线螺纹尺寸数值的确定:选择切削速度为110m/min,则主轴转速为1459mm/min;螺纹小径d1=24-(1~1.0825)×3=21~20.7525mm,取20.8mm;螺纹工作高度h1=0.5413×3=1.633mm;进刀次数7次,每刀背吃刀量(半径值)分别为0.365mm、0.302mm、0.276mm、0.212mm、0.179mm、0.157mm、0.142mm;升速进刀段长度为7mm,减速退刀段长度为1mm;第1线螺纹的起始角为0,第2线螺纹的起始角为180。

现选择以色列瓦格斯(VAGUS)品牌的螺纹车刀(刀体:NVRC13—3X,刀片:3XIR3.0ISO,材质:GBX)。

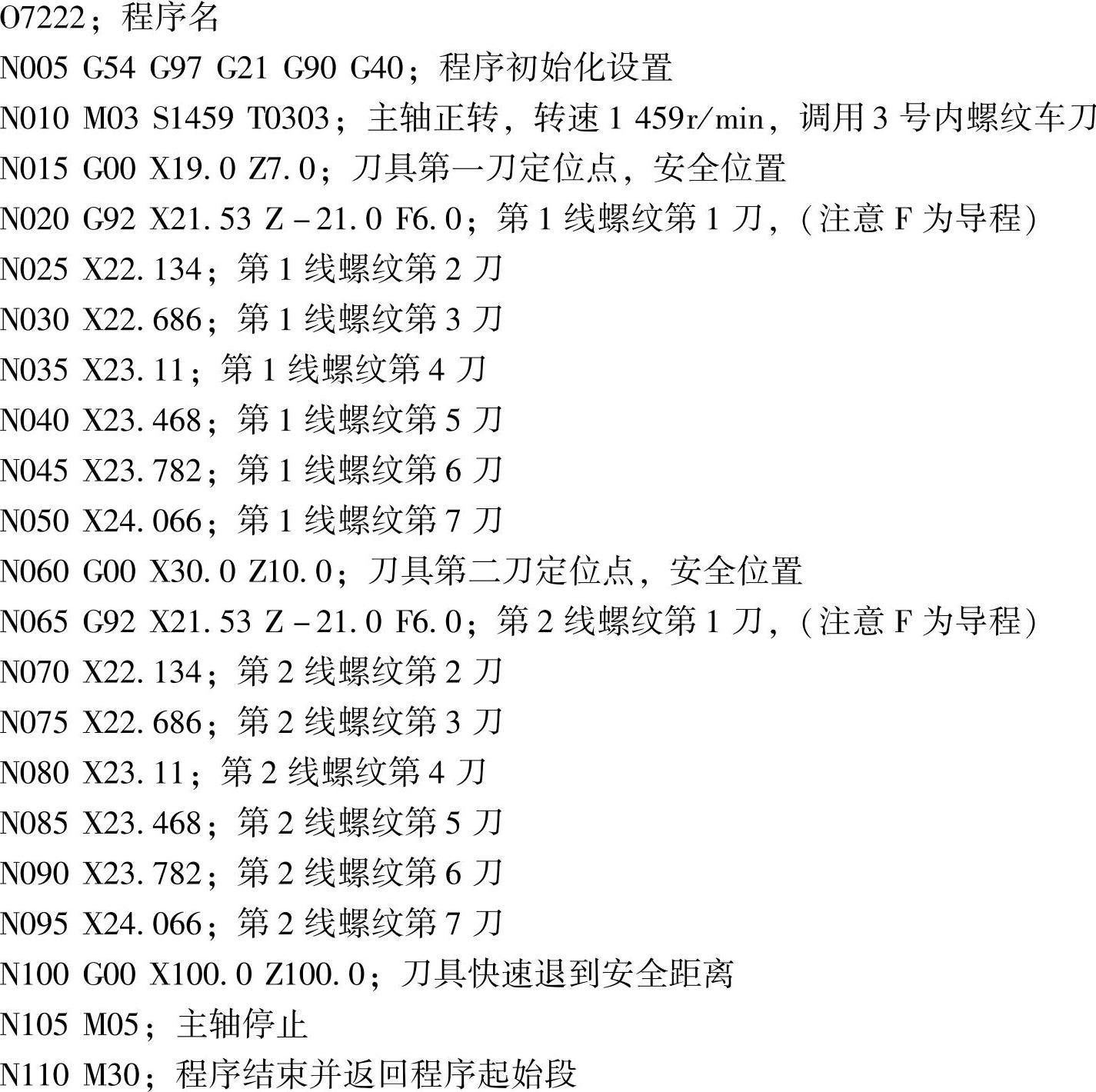

2)程序编制(FANUC 0i—T数控系统):

①周向分头法双线内螺纹车削程序:

②轴向分头法双线内螺纹车削程序:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。