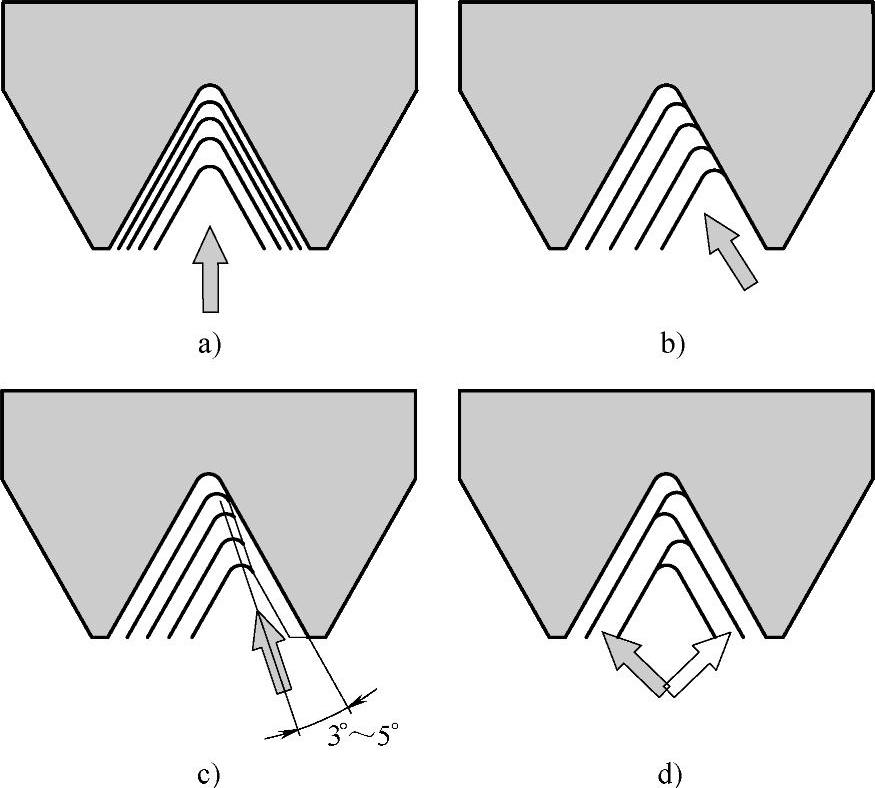

螺纹车削进刀方式有四种不同类型的进刀方式:径向进刀、侧向进刀、侧向改进式进刀、交替式进刀。实际上,在选择螺纹车削进刀方式时,需考虑所用的机床、工件材料、刀片槽形和螺距来共同决定。

1.径向进刀方式(见图7-14a)

径向进刀方式是最常用的,也是许多机床上仅能使用的方法。径向进刀方式车削碳素钢零件螺纹时是刀片直接切入到工件中,由切削所产生的V形铁屑会使作用于切削刃口的弯曲压力较大,因此车削时,要求背吃刀量小,以保证刀片刃口锋利。另外,径向进刀时需选择韧性好的刀片材质,刀片磨损也比较均匀,断屑也比较软。它适合于小螺距的螺纹车削,同时也是加工硬化材料(例如奥氏体不锈钢)的首选。当用于疏齿距时具有振动风险和较差的切屑控制。编程时最好使用推荐表中给定的径向进给值。

径向进刀方式的缺点是切削热量大,排屑困难,切削产生的V形切屑较难控制,刀尖圆角易过载。在切削高强度材料时容易崩刃,产生毛刺的可能性增大;在车削大螺距螺纹和精车螺纹时整个切削刃全部切入,容易引起振动,影响螺纹的加工质量。

图7-14 螺纹切削的进刀方式

a)径向进刀 b)沿齿侧面进刀 c)沿齿侧面改进式进刀 d)沿齿侧面交替进刀

2.沿齿侧面进刀(图7-14b)

沿齿侧面进刀方式将使切削刃承受的弯曲压力小,状态也较稳定,成屑形状较为有利,背吃刀量较大,侧向进刀切削时,齿间有足够空间供切屑排出。同时也减少刀片后沿形成毛刺的问题;为了避免由于切削刃后沿摩擦而增大表面粗糙度、崩刃或齿侧面过度的磨损,沿齿侧面进刀的角度应小于螺纹齿形角3°~5°。

沿齿侧面进刀的缺点是刀片可能有拖曳或摩擦的现象而使刃口崩刃;在切削软而粘性的金属,如低碳钢,铝和不锈钢时会增大表面粗糙度。

3.沿齿侧面改进式进刀(图7-14c)

刀片同时切削螺纹牙型两侧,防止如0°进刀时容易发生的崩刃,虽然也会形成排屑沟槽,但是由于切屑厚度不平均有利于排屑,如齿侧进刀。

沿齿侧面改进式进刀的缺点就是在传统的机床上加工困难。

4.沿齿侧面交替进刀(图7-14d)

由于两侧切削刃平均使用,提高了刀片的寿命;对于60°牙型角的螺纹切削来说,轴向进给量可以简单地按0.5×径向进给量来计算,对于55°的牙型角来说,则应以0.42×径向进给进行计算,这便可得到一个比螺纹的牙型角要小5°的进刀角。这样可以减少后刀面的磨损。

主要用于切削大牙型时,此方法可获得均匀的刀片磨损和刀具寿命。同时切削时,出屑状况较好,交替进刀的使用切削刃有助于提高刀具寿命;主要用于大螺距切削使用,同时需要在CNC机床上进行特定程序设计。

为避免增大表面粗糙度或由于后缘的摩擦而导致过度的后刀面磨损,应使进刀角保持3°~5°,且比螺旋角要小,如图7-15所示。

图7-15 连续递减方式计算

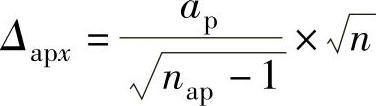

按公式以连续递减方式计算每次起刀:

(https://www.daowen.com)

(https://www.daowen.com)

式中 Δapx——径向进给;

ap——螺纹总深度;

nap——起刀总次数;

n——第一次走刀=0.3;

第二次走刀=1;

第三次及更多走刀=x-1;

x——实际起刀次数。

例题7-1:车削螺距为1.5mm的外螺纹,试写出需分多少次进刀,并计算出每次进给量。

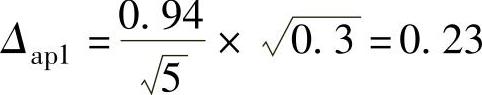

解:通过计算或查表可得,螺距为1.5mm的外螺纹的牙高为0.94mm,需分六次进刀车削,通过公式计算出每次进给量如下:

由公式:

可得ap=0.94,nap=6次走刀;

则:第一次走刀 ,进刀量=0.23mm;

,进刀量=0.23mm;

第二次走刀 ,进刀量=0.42-0.23=0.19mm;

,进刀量=0.42-0.23=0.19mm;

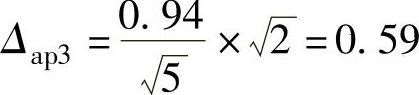

第三次走刀 ,进刀量=0.59-0.42=0.17mm;

,进刀量=0.59-0.42=0.17mm;

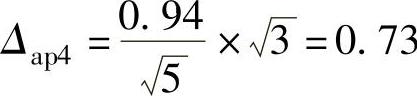

第四次走刀 ,进刀量=0.73-0.59=0.14mm;

,进刀量=0.73-0.59=0.14mm;

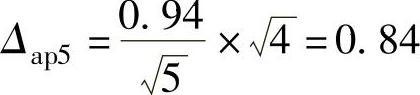

第五次走刀 ,进刀量=0.84-0.73=0.11mm;

,进刀量=0.84-0.73=0.11mm;

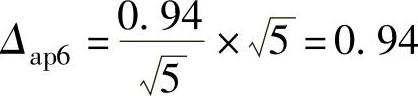

第六次走刀 ,进刀量=0.94-0.84=0.1mm。

,进刀量=0.94-0.84=0.1mm。

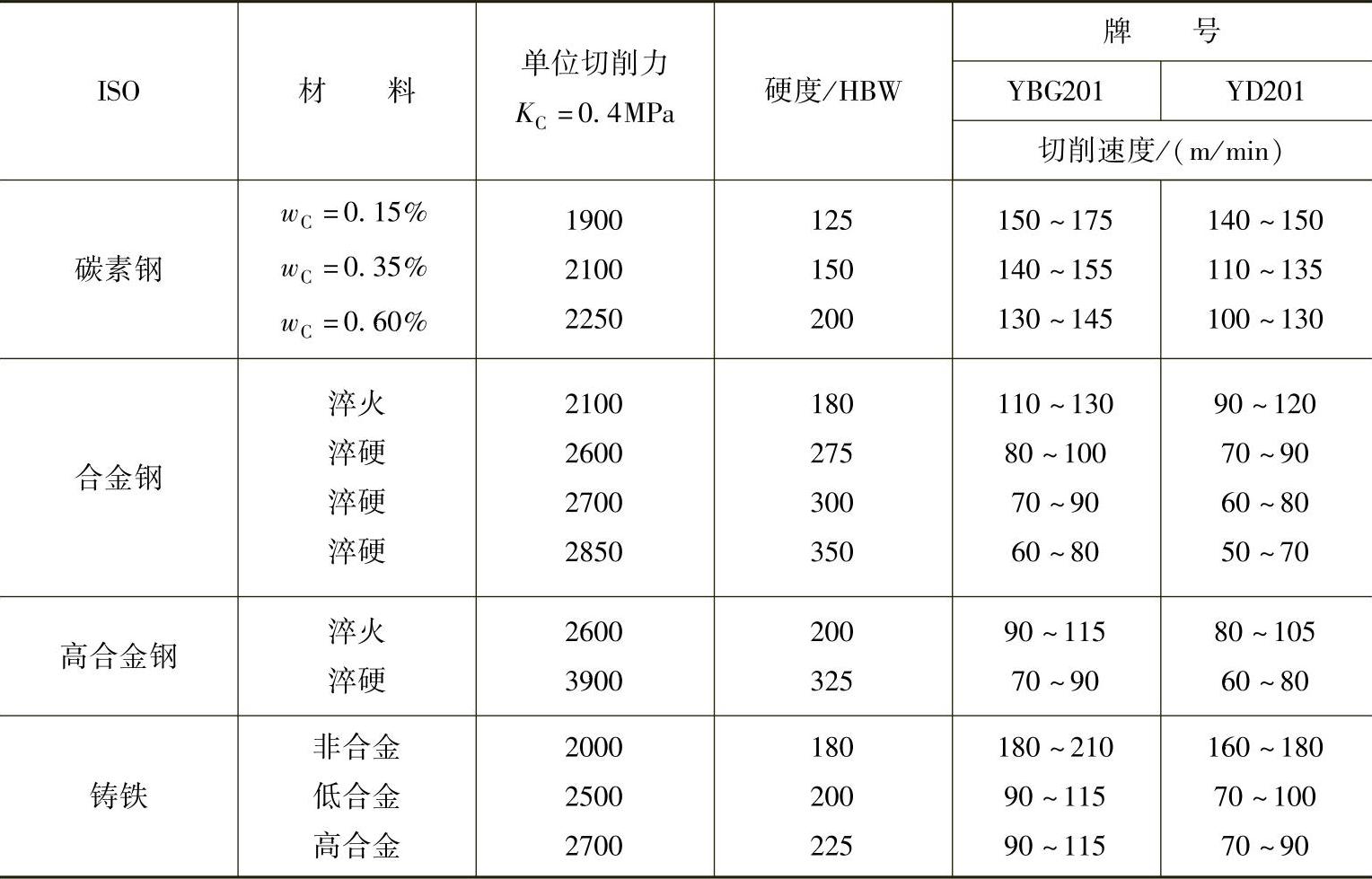

5.螺纹车削的常用切削速度和进给量(见表7-2)

表7-2 螺纹车削的常用切削速度和进给量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。