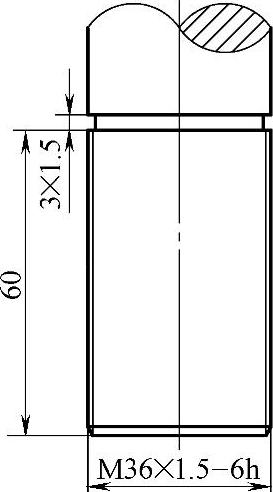

图7-1 接头零件(45钢)

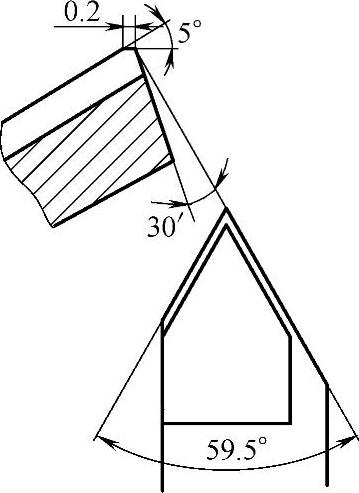

图7-2 螺纹车刀

1.选择合理的刀具几何参数

由图7-1可知该螺纹属于细牙普通螺纹,选择硬质合金三角形外螺纹车刀。螺纹车刀的几何形状见图7-2。在螺纹刀的两个切削刃上磨出宽度为0.2~0.4mm的倒棱,其g=5°,由于高速切削螺纹的时候实际牙型角会扩大,因此刀尖角应减小30′,磨成59.5°较好。螺纹车刀前、后刀面的表面粗糙度值必须很小,磨刀时一定要正确修整砂轮或用油石精研刀具。在安装螺纹车刀时要尽量减少伸出长度,防止刀杆刚性不够,切削时产生振动。螺纹车刀安装高度也很讲究,过高或过低都会出现“扎刀”现象。过高,则吃刀到一定深度时,后刀面顶住工件,增大摩擦力,造成“扎刀”;过低,则切屑不易排出,从而把工件顶起,出现“扎刀”现象。正确的位置是刀尖位置比工件中心高0.1~0.3mm。

2.选择合适的切削液

车削螺纹时,恰当地使用切削液,能降低切削时产生的热量,减少由于温度升高引起的加工误差;能在金属表面形成薄膜,减少刀具与工件的摩擦,并可冲走铁屑,从而降低工件表面粗糙度值,减少刀具磨损。根据实验,加工一般要求螺纹使用水基切削液就可以达到要求,如果精度要求高就必须使用油基切削液,如煤油、植物油等。车床的切削液箱一般都装水基切削液,那么在加工螺纹时可以使用油枪进行手工润滑就能满足精度要求。

3.编制螺纹车削程序时合理地进行进刀方式工艺设计(https://www.daowen.com)

FANUC 0i—T数控系统(G32,G92,G76)、三菱数控系统(G33,G78,G76)、GSK980T—广州数控系统(G32,G92,G76)、HNC—21/22T华中世纪星数控系统中(G32,G82,G76),螺纹编程指令有等距螺纹切削指令G32、螺纹切削循环指令G92、复合螺纹切削指令G76。其中G32是简单螺纹切削指令,显然不适合,G92螺纹切削循环采用直进式进刀方式,G76螺纹切削循环采用斜进式进刀方式,由于切削方法的不同,编程方法不同,造成加工误差也不同。在操作使用上要仔细分析,采用合适的编辑指令才能加工出精度高的零件。

现以FANUC 0i—T数控系统中G92和G76螺纹切削指令的加工误差分析:

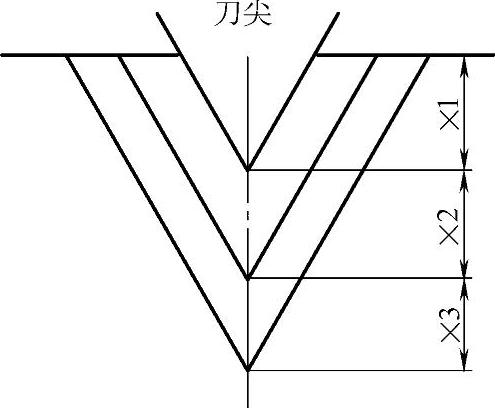

G92直进式切削方法,如图7-3所示。由于两侧刃同时工作,切削力较大,而且排削困难,因此在切削时,两切削刃容易磨损。在切削螺距较大的螺纹时,由于背吃刀量较大,切削刃磨损较快,从而造成螺纹中径产生误差:但是其加工的牙型精度较高,因此一般多用于小螺距螺纹加工。

图7-3 G92直进式切削方法

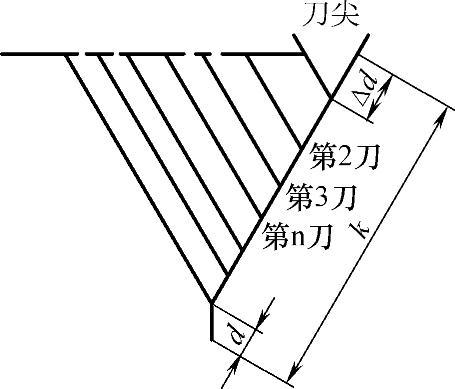

图7-4 G76斜进式切削方法

G76斜进式切削方法,如图7-4所示。由于为单侧刃加工,加工切削刃容易损伤和磨损,使加工的螺纹面不直,刀尖角发生变化,而造成牙型精度较差,但由于其为单侧刃工作,刀具负载较小,排屑容易,并且背吃刀量为递减式,因此,此加工方法一般适用于大螺距螺纹加工。由于此加工方法排屑容易,切削刃加工工况较好,在螺纹精度要求不高的情况下,此加工方法更为方便。从以上对比分析可以看出,只简单利用一个指令进行车削螺纹是不够完善的,采用G92、G76混用进行编程,即先用G76进行螺纹粗加工,再用G92进行精加工的方式在螺纹加工中将有两大优点:①可以避免因切削量大而产生的变形;②能够保证螺纹加工的精度。但要注意粗车和精车刀具起始点要一致,不然会乱扣,造成零件报废。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。