采用丝锥加工螺纹孔是最常用的加工方法,它主要适用于直径较小(D<30),孔位置精度要求不高的螺纹孔。在20世纪80年代,螺纹孔均采用柔性攻螺纹方法,即采用柔性攻螺纹夹头夹持丝锥,攻螺纹夹头可做轴向补偿,补偿机床轴向进给与主轴转速不同步造成的进给误差,保证正确螺距。柔性攻螺纹夹头结构复杂,成本较高,容易损坏,加工效率较低。近年来,加工中心的性能逐步提高,刚性攻螺纹功能成为加工中心的基本配置,因此刚性攻螺纹成为目前螺纹加工的主要方法,即用刚性弹簧夹头夹持丝锥,主轴进给与主轴转速由机床控制保持一致。弹簧夹头相对于柔性攻螺纹夹头来说,结构简单,价格便宜,用途广泛,除夹持丝锥外,还可夹持立铣刀、钻头等刀具,可以降低刀具成本。同时,采用刚性攻螺纹,可以进行高速切削,提高加工中心使用效率,降低制造成本。小直径的内螺纹大多用螺纹丝锥配合攻牙指令G74、G84(参考固定循环指令)加工。

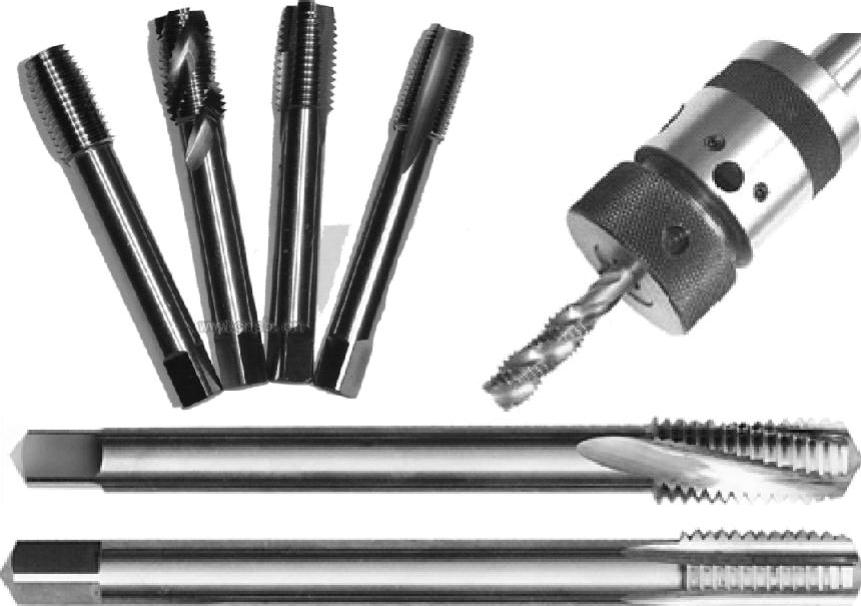

图3-18 多种机用丝锥

1.机用丝锥

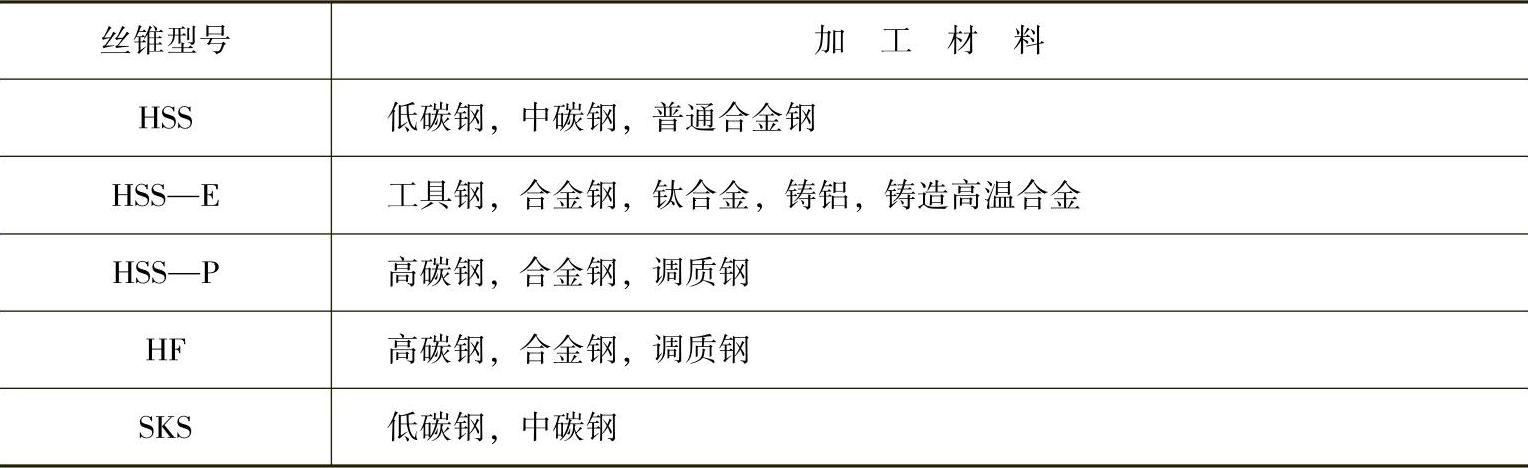

机用丝锥的品种型号多样,丝锥结构主要有:直槽丝锥,螺旋槽丝锥,前排屑丝锥,挤牙丝锥,超硬丝锥等,如图3-18所示。丝锥一般可加工M3~M42的螺纹孔,对于更大的螺纹孔来说,螺纹铣刀是理想的选择;为了确保丝锥的加工性能和刀具寿命,丝锥采用韧性材质(如K40UF)制造,并且进行表面涂层。根据不同的加工材料,选择不同型号的丝锥。如表3-2所示。

表3-2 丝锥型号与加工材料

选择丝锥时,首先必须按照所加工的材料选择相应的丝锥,刀具公司根据加工材料的不同生产不同型号的丝锥,选择时要特别注意。因为丝锥相对于铣刀、镗刀来说,对被加工材料非常敏感。例如,用加工铸铁的丝锥来加工铝件,容易造成螺纹掉牙、乱扣甚至丝锥折断,导致工件报废。其次,应注意通孔丝锥与不通孔丝锥的区别,通孔丝锥前端引导较长,排屑为前排屑。不通孔前端引导较短,排屑为后排屑。用通孔丝锥加工不通孔,不能保证螺纹加工深度。再者,若采用柔性攻螺纹夹头,还应注意丝锥柄部直径及四方的宽度,应与攻螺纹夹头相同;刚性攻螺纹用丝锥柄部直径应与弹簧夹套直径相同。总之,只有合理的选择丝锥,才能保证加工的顺利进行。

由于机床的型号和规格的不同,它的主轴大小也不同,对于机床主轴为30柄的机床来讲,当螺纹大于M12时,建议使用螺纹铣刀加工螺纹;对于机床主轴为40柄机床来讲,当螺纹大于M24时,建议使用螺纹铣刀加工螺纹;对于机床主轴为50柄机床来讲,当螺纹大于M42时,采用螺纹铣加工螺纹。目前国内使用的丝锥产地主要有上海、成都、哈尔滨等国产的,以及日本、美国等进口的。

注1:机攻时的切削速度,一般钢料为6~15m/min;调质钢或较硬的钢料为5~10m/min;不锈钢为2~7m/min;铸铁为8~10m/min。材料相同时,丝锥直径小取较高值,丝锥直径大取较低值。

注2:丝锥的质量、精度要好,磨损程度不能太大,锋利度要好,否则容易折断。

注3:配用带有弹簧伸缩装置的夹头装夹丝锥(www.daowen.com)

2.丝锥夹头

攻螺纹是数控机床、加工中心、数控铣上常用的功能,而根据数控铣床主轴电动机的类型(变频主轴电动机、伺服主轴电动机或带主轴编码器的普通型主轴电动机)不同,攻螺纹又分成两种方法:一种是“刚性攻螺纹”,另一种是“浮动攻螺纹”,又称“柔性攻螺纹”。因为刚性攻螺纹功能必须采用伺服电动机驱动主轴,它不仅要求在主轴上增加一个位置传感器,而且对主轴传动机构的间隙和惯量都有严格的要求,电气设计和调整也有一定的工作量。因此,在实际生产加工中,主轴的转速和进给之间还存在着细微的差异,在加工不通孔中,它们不可能同时停止。目前一些数控铣床及经济型数控机床的主轴均为普通型主轴电动机,因而“柔性攻螺纹”被广泛应用。

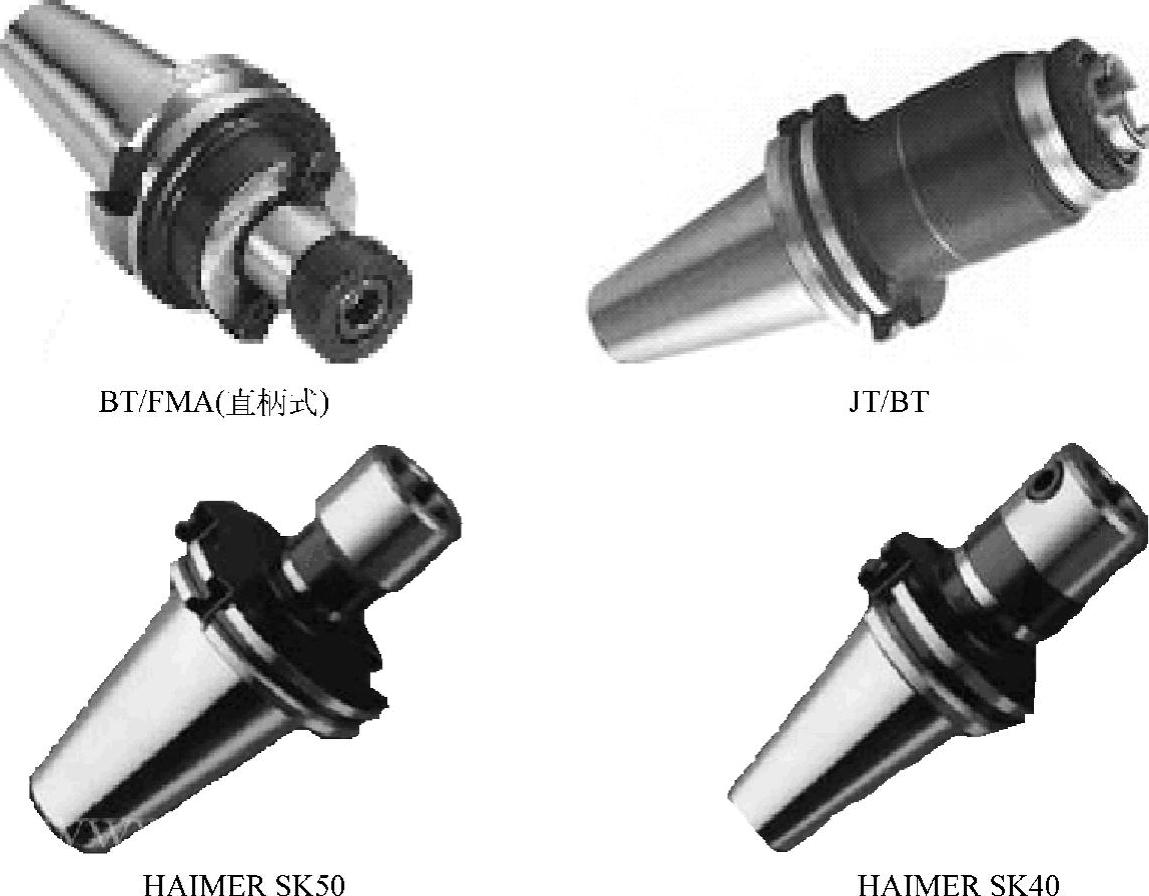

刚性攻螺纹就是说攻螺纹的刀柄是刚性的没有自动调整间隙的,而柔性攻螺纹是有调整间隙的刀柄,它一般是带弹簧沿轴线方向具有弹性收缩功能的,如图3-19所示。将丝锥安装在这种具有弹性收缩功能的刀柄上,防止在攻螺纹时丝锥被卡死;即当丝锥被工件卡死时夹具能空转,这样就能起到保护设备、保护工件的作用。所以,如果可以通过采用弹性伸缩卡头进行柔性攻螺纹,或者机床本身的转速并不高时,就不必选用刚性攻螺纹功能。

图3-19 快换柔性攻螺纹刀柄

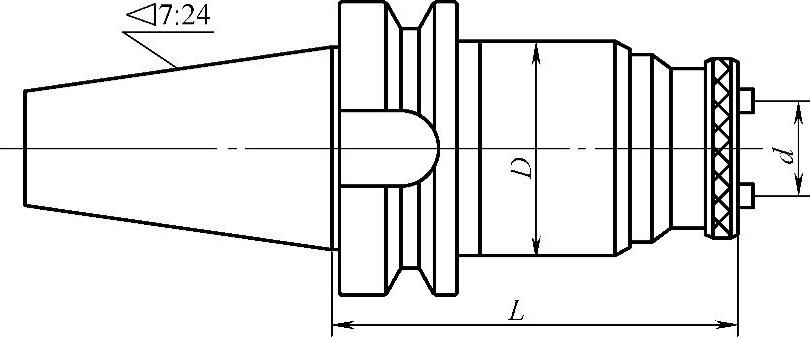

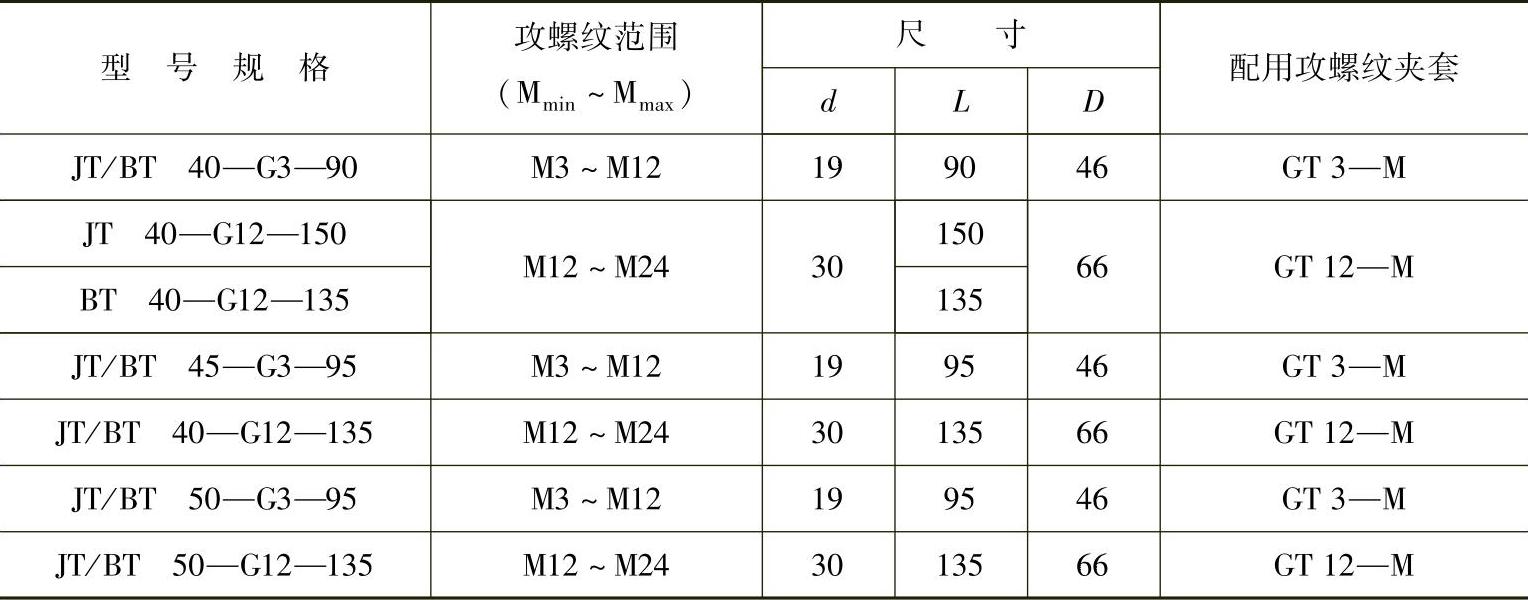

目前,丝锥夹头大致有三种生产标准:DIN标准、ISO标准、JIS标准。DIN是德国标准,一般我们称为欧标,欧美品牌丝锥基本上是这个标准的多;JIS是日本的标准,日本和韩国丝锥基本上都是这个标准;ISO是国际标准,目前进入中国的ISO标准丝锥好像不是很多,三种标准的丝锥,柄径和四方头都不一样,所以在确定了丝锥后,要先看一下丝锥的标准再选用相对应的丝锥夹头。图3-20和表3-3是型号JT/BT的丝锥柔性夹头图和型号规格。

图3-20 丝锥柔性夹头

表3-3 JT/BT丝锥柔性夹头和型号规格

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。