薄壁结构零件由于其结构简洁、尺寸较大、加工余量大、相对刚度较低,故加工工艺性差。在切削力、切削热、切削振颤等因素影响下,易发生加工变形,不易控制加工精度和提高加工效率。

加工薄壁零件的关键在于切削过程的稳定性。大量的实践工作证明,随着零件壁厚的降低,零件的刚性减低,加工变形增大,容易发生切削振颤,影响零件的加工质量和加工效率。在切削过程中充分利用零件的整体刚性,优化刀具路径,尽可能地应用零件的未加工部分作为正在铣削部分的支撑,使切削过程处在刚性较佳的状态。

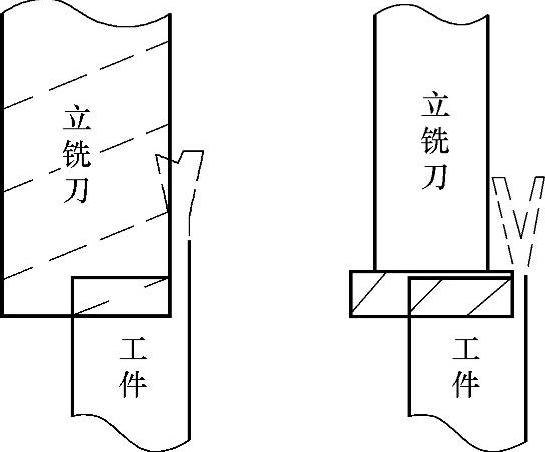

如图2-13所示,侧壁的铣削加工,在切削用量允许范围内,采用大径向切深、小轴向切深分层铣削加工,充分利用零件整体刚性(图2-13左图)。为防止刀具对侧壁的干涉,可以选用或设计特殊形状铣刀,以降低刀具对工件的变形影响和干扰(图2-13右图)。

对于较深的型腔和侧壁的高效铣削加工,根据观察动态铣削的状态基础上,可采用大长径比刀具来解决该类问题。在不改变切削用量的情况下,通过调整刀具的悬伸长度来调整机床—刀具—工件工艺系统的自然频率,利用凸角稳定效应(stability of lobe effects),避开可能的切削振动,可用较大的轴向切深铣削深腔和侧壁。实践结果表明,该方法有较大的金属去除率和较高的表面完整性。

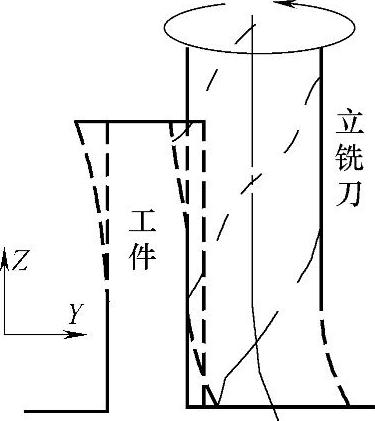

由于铣削力的作用,工件的侧壁会产生“让刀”变形,如图2-14所示,因此,要保证实现薄壁零件的高精度加工,除了常规的小进给量和低切深的铣削方法,同时还应内、外侧壁小余量轮流精加工,以控制变形问题。此方法虽然可以满足一定的加工精度,但是效率比较低。采用内外轮流铣削薄壁零件,有效地解决了由于切削力引起的薄壁零件的加工变形问题,零件的加工精度显著提高,可以应用于简单形状的侧壁加工。该方法局限性也在于效率较低。

图2-13 薄壁加工示意

图2-14 单轴铣削示意

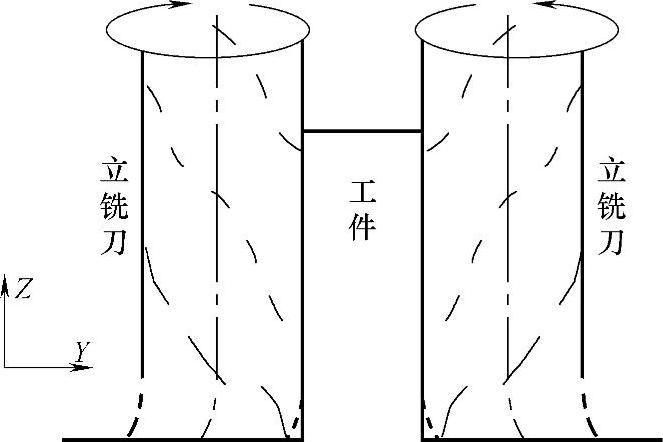

比较好的解决方法是,在条件允许的情况下,在平行双主轴机床上进行薄壁零件的铣削加工;在平行双主轴机床上安装两把有效长度及螺纹升角大小相同的三铣刀,切削刃分别为左旋和右旋,左右(或内外)轮廓同时铣削,并应采用同一铣削方向,如图2-15所示。由于在平行双主轴机床上采用同向铣削加工方法时,工件内外铣削受力均匀,因此除了微量的材料和刀具变形引起的加工误差以外,工件的加工倾斜变形基本上可以消除。(www.daowen.com)

图2-15 双轴铣削示意

采用平行双主轴加工薄壁零件,有效地控制了薄壁零件的加工变形问题,零件的加工精度和加工效率显著提高,可以应用于简单形状的侧壁加工。但是其局限性也在于该方法仅能加工简单薄壁零件的侧壁,而且对机床双主轴的间距有要求,结构复杂,不适合普遍采用。

另外,在单轴机床加工凹槽薄壁零件时,尽量使铣刀从凹槽中间位置倾斜下刀,在深度方向铣到最终尺寸,然后一次走刀由中间向四周螺旋扩展至侧壁,并留足够的精加工余量。再铣削薄壁零件的外轮廓余量,再进行内外交替铣削。实践表明,该方法较为有效地降低了切削变形及其影响,降低了由于刚性降低而能发生的切削振动的可能,零件的质量和加工效率也有了显著提高。

编程时还要充分考虑工艺加工方法:

①刀具轨迹避免重复,以免刀具碰伤暂时变形的切削面;

②粗加工分层铣削,让应力均匀释放;

③采用往复斜下刀方式以减少垂直分力对薄壁的压力;

④保证刀具处于良好的切削状态,即粗、精加工刀具分开。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。