大面积的型腔一般采用加工时具有较高的平稳性和较长使用寿命的立铣刀来加工,但由于立铣刀的端齿切削刃没有过刀具的中心,所以立铣刀在垂直进刀时没有较大切深的能力。一般先采用麻花钻头预钻孔或键槽铣刀垂直进刀后,再换多切削刃立铣刀垂直下刀加工型腔。

当前针对大面积切削和零件表面粗糙度要求较高的零件,一般采用螺旋下刀方式,特别是在模具制造行业中螺旋下刀方式的应用最为常见。刀片式合金模具铣刀可以进行高速切削,但和高速钢多切削刃立铣刀一样在垂直进刀时没有较大切深的能力。可以通过螺旋下刀的方式,通过刀片的侧切削刃和底切削刃的切削,避开刀具中心无切削刃部分与工件的干涉,使刀具沿螺旋槽深度方向渐进,从而达到进刀的目的。这样,可以在切削的平稳性与切削效率之间取得一个较好的平衡点。

在手工编程中,螺旋下刀方式编程主要设置好4项参数:螺旋半径、螺距、切削起始高度和分层切削次数。螺旋半径的大小一般情况下应大于或等于刀具半径,但螺旋半径过大,进刀的切削路程就越长,下刀耗费的时间也就越长,一般不超过刀具直径的大小;螺距的数值要根据刀具的吃深能力而定,一般在0.5~1mm之间;起始切削高度一般在零件加工表面上方0.5~1mm;分层切削次数等于凹槽深度加零件加工表面与刀具起始点端齿的距离再除以螺距(取整数)。

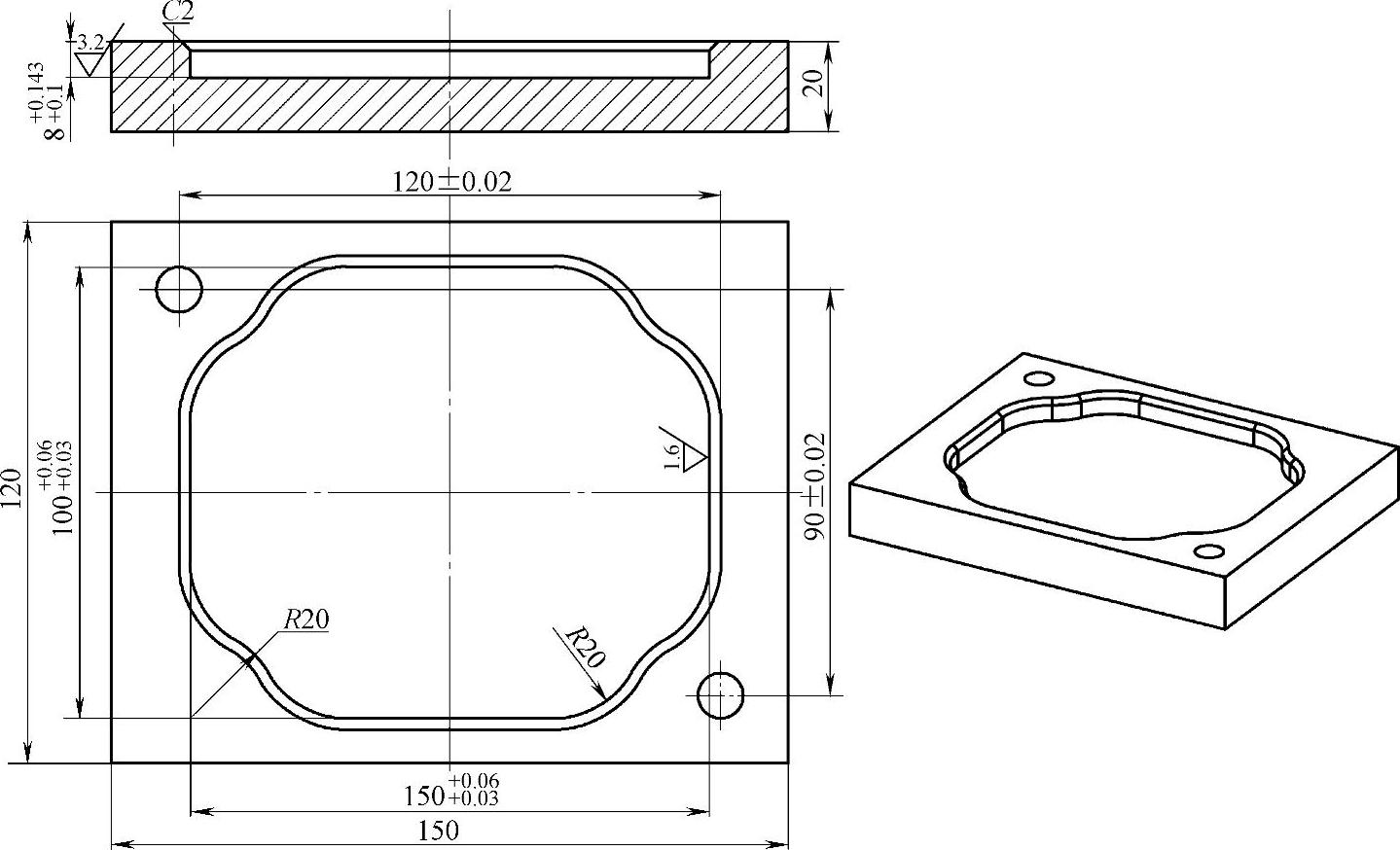

例题2-1:编制如图2-10所示凹槽的数控加工程序

图2-10 大面积凹槽零件(www.daowen.com)

解:此凹槽加工时的下刀方法有三种:①先用麻花钻进行预钻孔,再调用立铣刀沿预钻孔下刀进行凹槽加工;②使用键槽铣刀或端部切削刃通过铣刀中心的立铣刀的方法垂直下刀加工凹槽;③使用普通立铣刀螺旋(或Z向)下刀切入方法加工凹槽。这里我们采用第三种方法进行程序设计。

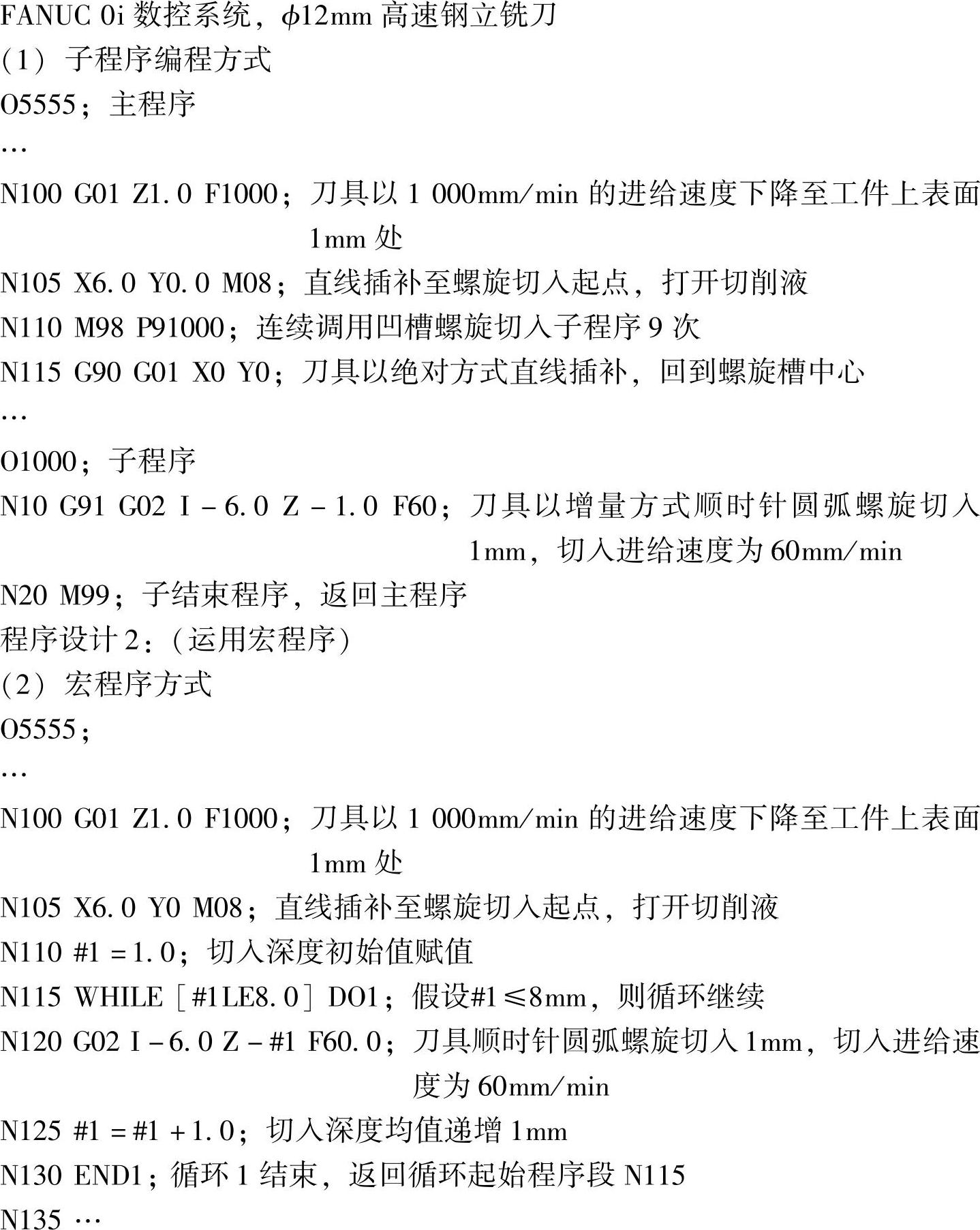

程序设计1:(运用子程序)

螺旋下刀有其固有的优点,但也有其固有的弱点,比如切削路线较长、在比较狭窄的型腔加工中往往因为切削范围过小无法实现螺旋下刀等,所以选择螺旋下刀方式时要注意实际情况,灵活运用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。