在加工之前,根据加工内容、工件材质、形状及与夹具的关系等方面决定的种类及式样(即刀具的材质、形状、尺寸、齿数等)选择切削性能均匀、可靠性高的刀具,然后将刀具安装在刀柄上。

1.用刀具的实际长度作为刀长的补偿

在编程时,不管需用到多少把刀具,我们只选择G54~G59零点偏置寄存器中的一个作为设定工件坐标系指令的零点偏置代码,并且将零点偏置寄存器中的Z值置零,将程序中所用到的所有刀具前端到机床Z向零点(刀柄校准面)的距离长度值作为刀具长度补偿偏置值一一设定到对应的刀具长度(H1~Hn)寄存器中(FANUC 0i数控系统能存储的最大刀具补偿组数为400,HNC-21/22M华中世纪星数控系统的最大刀具补偿组数为100),在调用刀具并进行刀具长度补偿时指定对应刀具长度(H1~Hn)寄存器号。

此方法刀具长度数据的获得可通过对刀仪测量和手动测量这两种方法。

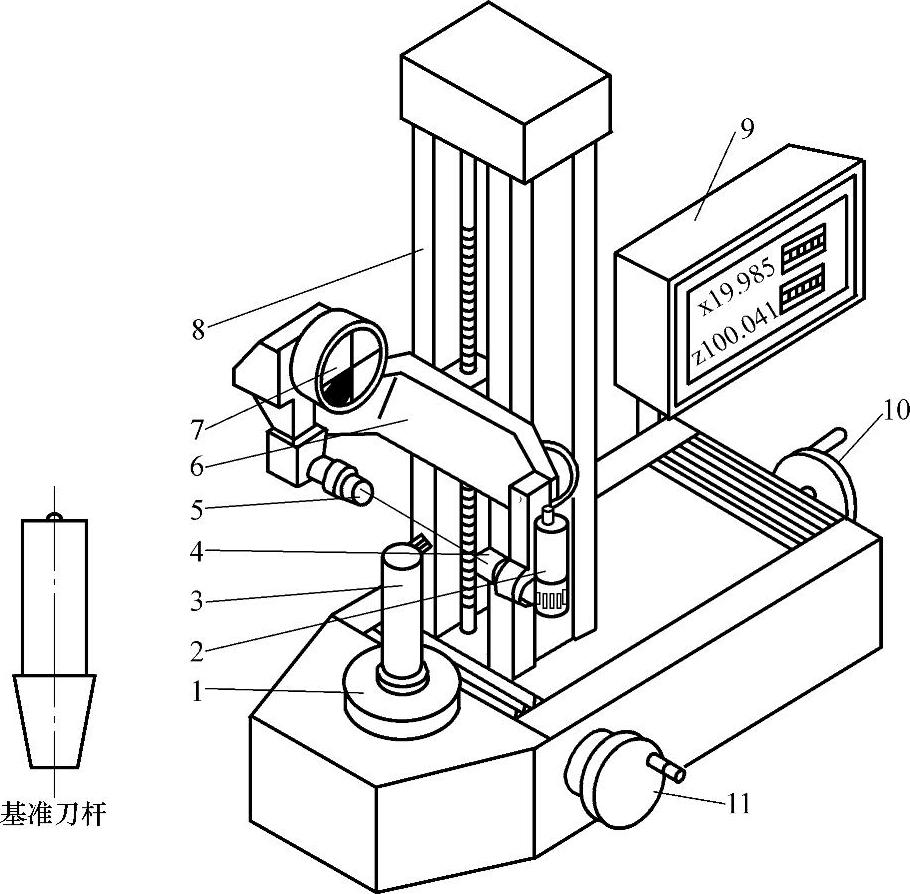

(1)对刀仪测量刀具补偿数据 将已安装在刀柄上的所用刀具通过分别在对刀仪(图1-28)上测出刀具半径及刀长值(刀具前端到刀柄校准面的距离),将所测刀具数据一一记录在刀具表(工艺文件)中,为刀具补偿和自动换刀作准备。将这些刀具长度补偿值H1~Hn记录到刀具表中(工艺文件),并将H1~Hn的数值输入到对应的刀具长度补偿单元H1~Hn参数代号中去(G54~G59中的Z向零点偏置值为零)。

图1-28 光学数显对刀仪

1—转盘 2—光源 3—被测刀具 4、5—透镜 6—测量架 7—投影屏幕 8—立柱 9—数显装置 10、11—手轮

对于铣削(钻削)加工而言,刀具数据的内容包含:刀具在Z轴方向的伸出长度和刀具的直径或半径。这些数据测得以后,在加工之前将实际刀具长度上加上工件坐标系中的Z向零点(W)距离机床坐标系中的Z向零点的偏置距离,存入到相应的刀具长度偏置寄存器(H1~Hn)中。加工时,在程序调用刀具时,通过刀具长度补偿指令,数控系统就会自动补偿Z轴方向的距离,从而可以控制背吃刀量,而不用修正零件加工程序(控制背吃刀量也可以采用修改程序原点的方法)。

因此,为了使得编程较为简便,操作更加快捷,编程时,我们不必考虑刀具的长短,只需在调用或更换刀具时,在长度补偿程序段中刀具号的后面加上刀具的长度补偿号(Hn),并且,在数控铣削(钻削)操作加工前,根据程序中所用的刀具及刀具长度补偿号(Hn),将实际的刀具长度补偿数据通过MDI方式,手工输入到数控系统的刀具数据库(TOOL DATA)中。

注意:

1)加工中所用的刀具一定要是程序所调用的刀具,并且,刀具长度补偿值存放的寄存器号也一定要与程序中所调用的刀具长度补偿号对应。

2)存放在刀具长度补偿寄存器(H1~Hn)中的长度补偿值是正值时,程序中用G43指令进行长度补偿,反之,用G44指令进行长度补偿。

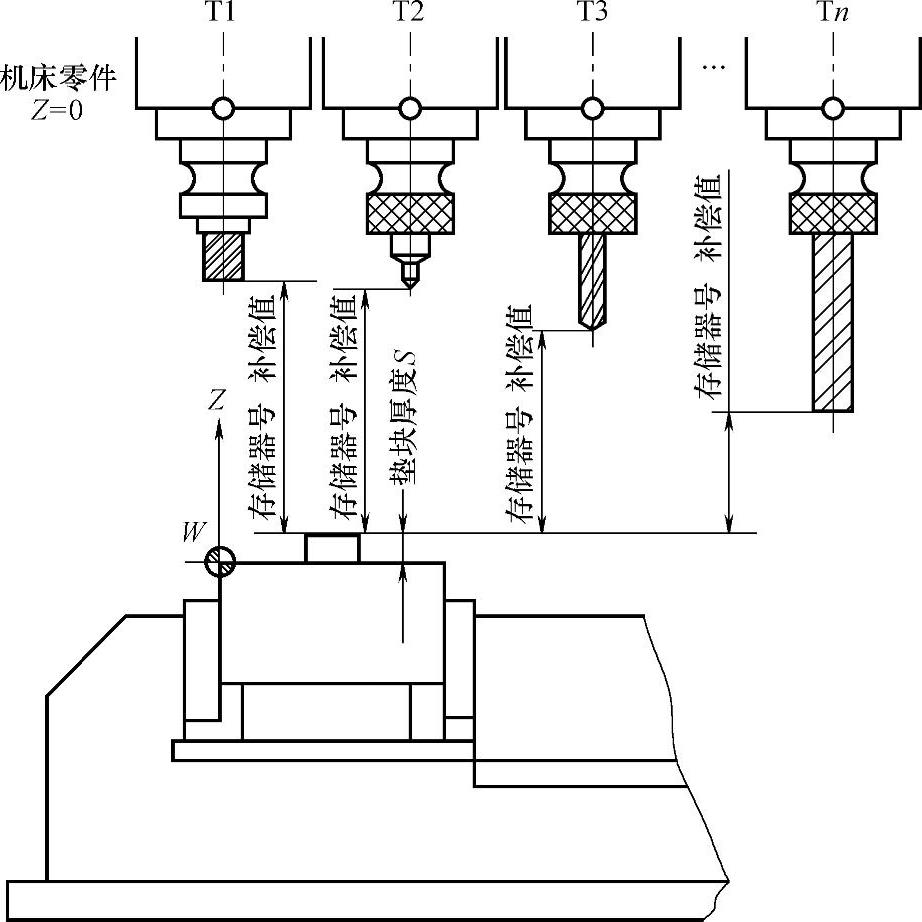

(2)手动测量刀具补偿数据 在数控系统回参考点后,将所用刀具分别手动逐一安装在主轴上,并用已知厚度的塞尺、滚动的标准刀柄或Z轴设定器作为刀具与工件的中间衬垫以保护工件表面,如图1-29所示。在手轮方式下将刀具端齿与工件上的Z轴设定器(塞尺、标准刀柄)接触至调整好的Z轴设定器零点(如为塞尺或标准刀柄,则抽动时略感有阻力为好),这时分别记录下系统面板上的Z向机床坐标值L1~Ln,然后将L1~Ln的值分别加上Z轴设定器的高度值(或塞尺厚度、标准刀柄直径)计算出刀具T1~Tn的端齿移动到工件表面的实际移动量;将这些实际移动量作为刀具长度补偿值H1~Hn记录到刀具表中(工艺文件)。

图1-29 手动测量刀具长度方法

(3)输入刀具数据 将记录在刀具表中的H1~Hn的数值输入到数控系统对应的刀具长度补偿单元H1~Hn参数代号中去,此时,如程序中不是应用G92工件坐标系程序设定指令,而是运用G54~G59工件坐标系MDI手动设定时,应将零点偏置寄存器G54~G59中的Z坐标置为零。在调用程序加工工件并且刀具长度补偿有效时,数控系统就会自动将机床坐标系Z向零点(M)偏置到工件坐标系Z向零点(W)上,即程序中刀具长度补偿为正向补偿时(G43),系统会自动将长度补偿单元H1~Hn中的数值加上程序中所给定的Z向移动坐标值,刀具端齿根据工件坐标系所编程序指令移动到此Z向坐标值处,补偿Z轴方向的距离;反之,减去程序中所给定的Z向移动坐标值。

2.利用零点偏置寄存器进行刀具长度补偿

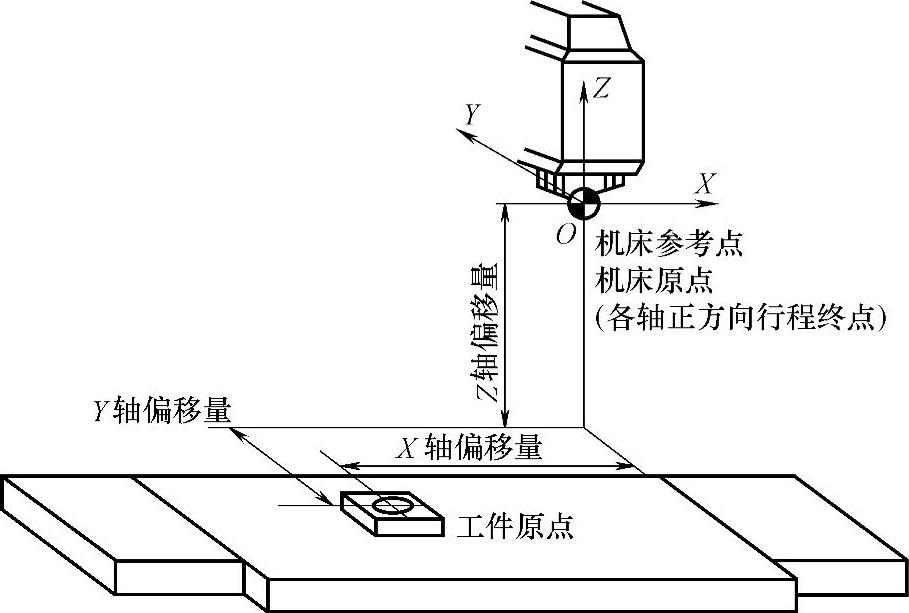

工件随夹具安装在工作台上后,机床坐标系和工件坐标系是不重合的;而数控机床自动加工零件时是按机床坐标系的坐标值来进行的。因此当工件随夹具在机床上固定好后,必须测量出工件零点与机床零点之间的距离,这个距离称为工作原点偏置,如图1-30所示。

图1-30 工件坐标系在机床坐标系中的位置

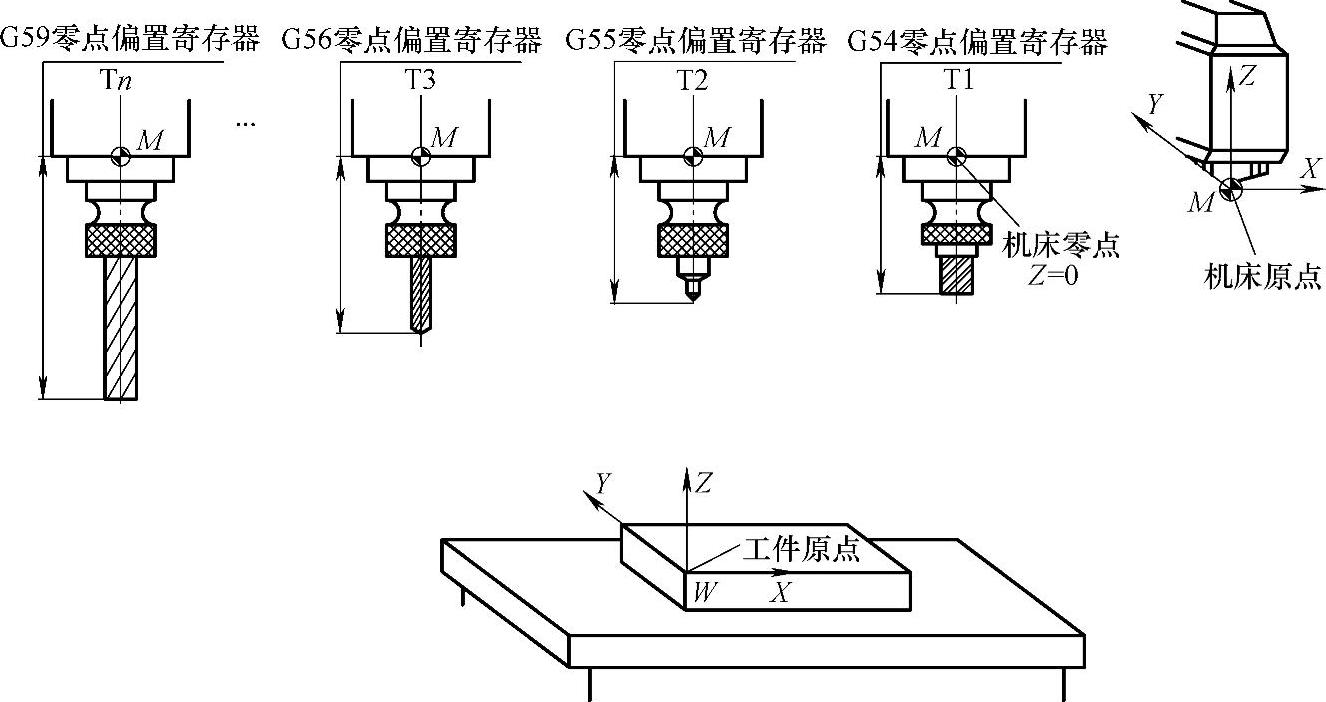

大多数数控系统都具有CNC指令设定工件坐标系功能,将测量出的工件零点与机床零点之间的原点偏置量,通过MDI方式手动存放到G54~G59零点偏置寄存器中,由于系统有六个零点偏置寄存器,因此,当刀具数量不大于零点寄存器个数时,每把刀具使用一个零点偏置寄存器代码(G54~G59),因为所有刀具安装在主轴的中心位置是固定不变的,变化的是每把刀具伸出的长度,将每把刀具的Z向零点偏置值分别设置在相应的零点偏置寄存器中,而所有零点偏置寄存器中的X和Y向零点偏置值是相等的,并且所有刀具长度寄存器(H)中的刀长补偿值都为零。在程序运行过程中,根据不同的坐标选择指令(G54~G59),进行不同刀具的长度偏置补偿,如图1-31所示。

3.选择一把基准刀具进行刀具长度的补偿

首先用一把铣刀作为基准刀,如图1-32所示,并且利用工件坐标系的Z轴,把它定位在工件上表面上,其位置设置为Z0。并把此时基准刀具的Z向机床坐标值设置在零点偏置寄存器G54~G59中,而与之对应的长度补偿单元Hn置零。

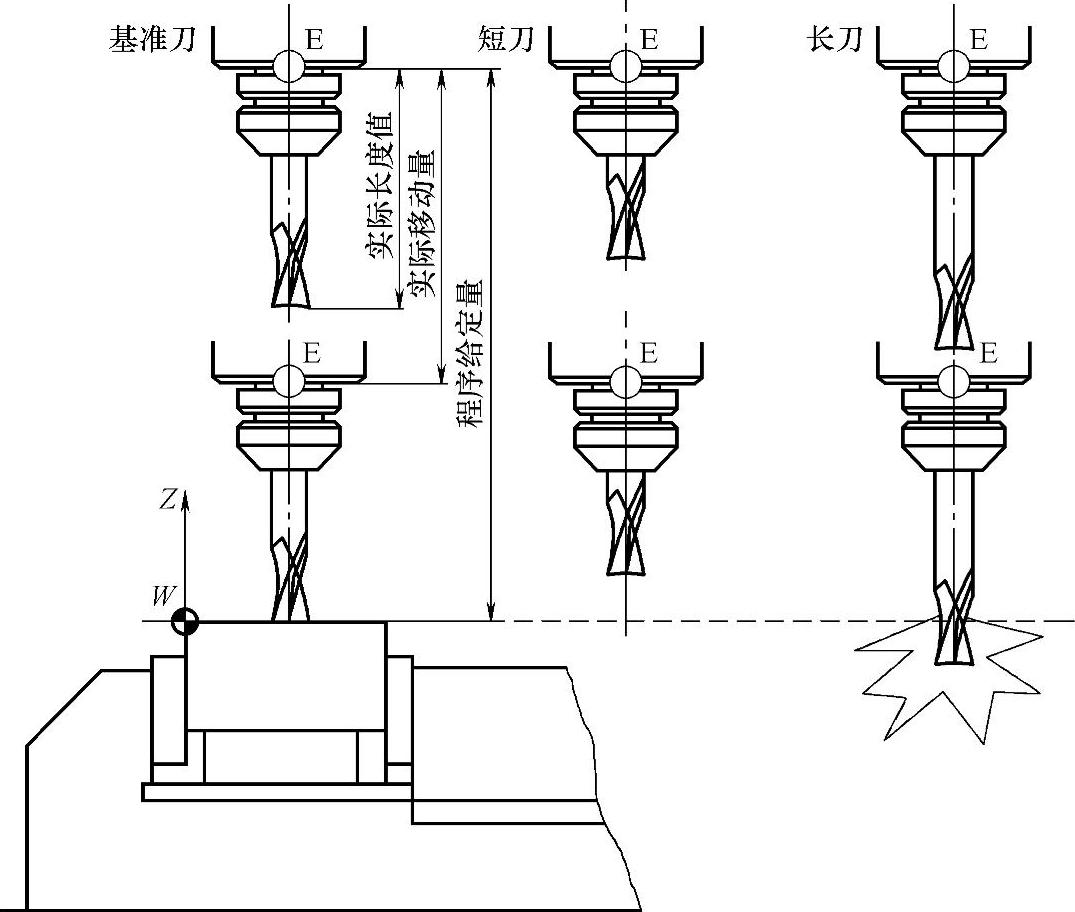

请记住,如果程序此时所调用的刀具比基准刀具短,那么在加工时刀具不可能接触到工件,即便机床移动到位置Z0。反之,如果所调用的刀具比基准刀具长,有可能引起与工件碰撞损坏机床(图1-32)。

为了防止出现这种情况,把每一把刀具与基准刀具的相对长度差输入到刀具长度偏置内存寄存器H1~H99中,并且在程序里让NC机床执行刀具长度偏置功能。

图1-31 零点偏置寄存器长度补偿示意

(www.daowen.com)

(www.daowen.com)

图1-32 选择一把基准刀具进行刀具长度的补偿

G43:把指定的刀具偏置值加到命令的Z坐标值上。

G44:把指定的刀具偏置值从命令的Z坐标值上减去。

G49:取消刀具偏置值。

在设置偏置的长度时,使用+、-号;如果改变了(+/-)符号,G43和G44在执行时会反向操作。因此,该命令有各种不同的表达方式,举例如下:

首先,遵循下列步骤度量刀具长度。

①工件放在工作台面上;

②调整基准刀具轴线,使它接近工件上表面;

③设置相对坐标系Z轴坐标的偏置值(可把此时Z的相对坐标值置为零);

④更换上要度量的刀具;把该刀具的前端调整到工件上表面;

⑤把此时Z轴的相对坐标系的坐标作为刀具偏置值输入长度内存寄存器中。

通过这么操作,如果刀具短于基准刀具时长度偏置值被设置为负值;如果长于基准刀具则为正值。因此,在编程时仅有G43命令允许您做刀具长度偏置。

No.01—-20.

No.02—+20.

No.03—+19.

No.04—-19.

基准刀:G54 G01 ZO F1000;

短刀:G01 G43 Z0 F1000 H01;或者G01 G44 Z0 F1000 H02;

长刀:G01 G43 Z0 F1000 H03;或者G01 G44 Z0 F1000 H04;

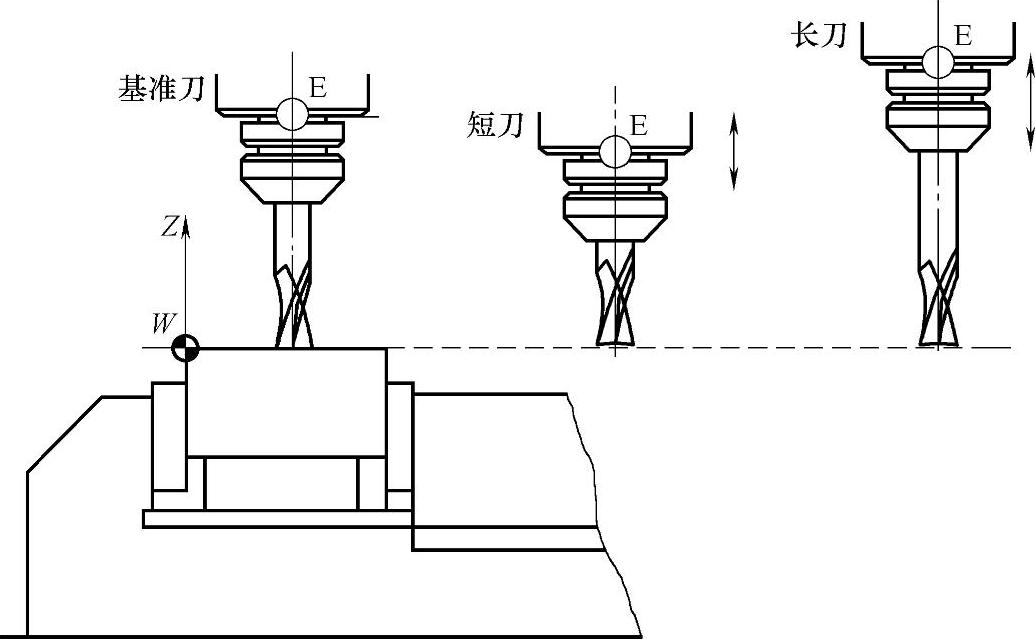

如图1-33所示,G43、G44或G49命令一旦被发出,它们的功效会保持着,因为它们是“模态命令”。因此,G43或G44命令在程序里紧跟在刀具更换之后,一旦被发出,那么G49命令可能在此时刀具移动的机床坐标值等于基准刀具的Z向零点偏置值加上长度补偿寄存器(H1~Hn)中的补偿值加上程序中的Z向坐标值,直到该刀具作业结束;随后能在更换刀具之前发出G49命令,取消刀具长度补偿。

图1-33 执行刀具长度补偿后的刀具位置

注意:

1)在用G43(G44)H或者用G49命令的指令来省略Z轴移动命令时,偏置操作就会像G00 G01 G91 Z0命令指派的那样执行。也就是说,操作应当时常小心谨慎,因为它就像有刀具长度偏置值那样移动,即刀具将正向(或负向)移动一个长度补偿寄存器(H)中的补偿值距离。

2)除了能够用G49命令来取消刀具长度补偿,还能够用偏置号码H0的设置(G43/G44 H0)来获得同样效果。

3)若在刀具长度补偿期间修改偏置号码,先前设置的偏置值会被新近赋予的偏置值替换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。