刀具半径补偿的建立与取消是在刀具运动过程中实现的,刀具半径补偿指令G41、G42本身并不能使刀具产生运动,它要与直线插补指令结合使用后,使刀具的终点平面坐标(X、Y)与刀具半径补偿器(D)中的值叠加,当加工外轮廓时,系统自动将程序段中的终点坐标值(X、Y)加上刀具半径补偿存储器(D)中的补偿值,当加工内轮廓时,系统自动将程序段中的终点坐标值(X、Y)减去刀具半径补偿存储器(D)中的补偿值,这就是刀具实际运动到的终点位置,即建立了刀具半径补偿。而刀具半径补偿取消,就是系统自动将程序段中的终点坐标值(X、Y)与刀具半径补偿器(D0)中的值叠加,而D0中的值始终为零,即取消刀具半径补偿,恢复实际坐标值。

我们在利用刀具半径补偿指令进行手工编制程序时,在调试程序时经常会碰到刀具补偿干涉、刀具补偿没有直线段、语法错误等报警信号。下面我们就这些报警信号的产生原因进行分析。

1.刀具半径补偿编程中的报警信号产生原因

在使用刀具半径补偿进行内外轮廓编程时,常会出现刀具半径补偿干涉的报警,这些报警的产生主要为在程序编制时,编程者忽略了下文所述的几个方面。

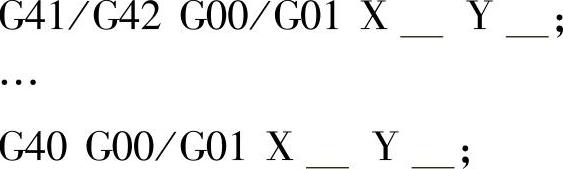

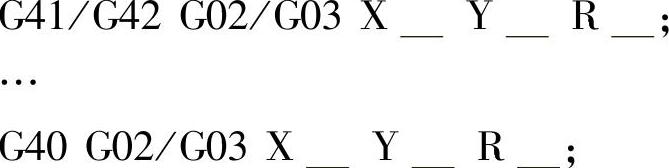

(1)语法错误报警 所有数控系统在介绍刀具半径补偿指令时,都强调建立和取消刀具半径补偿时,只有在线性插补时,即刀具半径补偿指令(G41、G42、G40)必须与直线指令(G00、G01)一起使用,才能建立和取消刀具半径补偿,刀具半径补偿指令(G41、G42、G40)后,也只能跟G00、G01直线插补指令,不能跟G02、G03等其他指令,否则系统就会产生语法错误报警。例:

正确编程:

产生报警的错误编程:

(2)刀具补偿干涉、刀具补偿没有直线段等报警 刀补的建立是在刀具移动过程中建立的,即建立刀补时刀具一定要在相应的平面内移动一段直线距离,如刀具在平面内没有移动,或者仅仅在垂直于平面的轴线方向作了上下移动,系统都将会产生刀具补偿没有直线段报警信号。另外,在刀补建立程序段中的轴移动不仅要有轴移动指令,并且程序段的位移距离的绝对值一定要大于存放在刀具半径存储器(D存储器)中的存储值,否则系统也将会产生刀具补偿干涉报警(报警内容为刀具半径补偿没有直线段)。这种情况还常常发生在用同一程序进行粗、精加工内外轮廓时,精加工不报警,粗加工报警;或者,在刀具半径存储器(D存储器)中的存储值为0时不报警,输入刀具半径值后就报警,这也是因为通过刀具半径补偿功能,修改了刀具半径存储器(D存储器)中的存储值,或者在进行粗加工时,使刀具半径存储器(D存储器)中的存储值大于刀补建立程序段中的轴移动距离的绝对值所产生原因所致。

在铣削外轮廓时,刀具半径补偿值不能大于凹圆弧半径值;在铣削内轮廓时,刀具半径补偿值不能大于内轮廓最小曲率半径值,否则,系统也将会产生刀具补偿干涉报警。在刀补建立程序段和紧接其后的程序段前后两程序段在同一条直线上方向相反移动,以及加工外轮廓后没取消刀补后再加工内轮廓时,刀具移动方向相反,都易产生刀具半径补偿干涉报警。

2.刀具半径补偿编程疑点解答实例

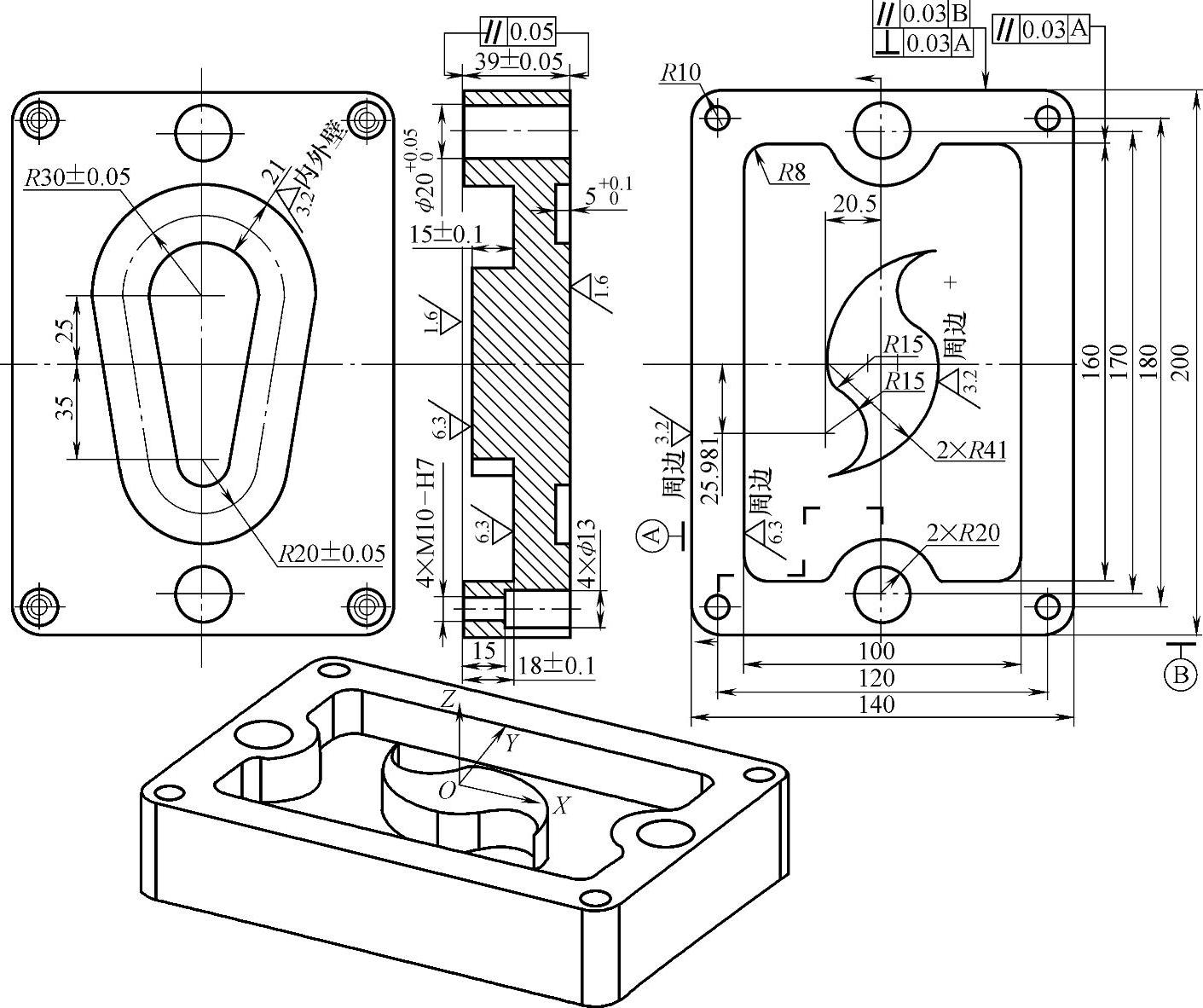

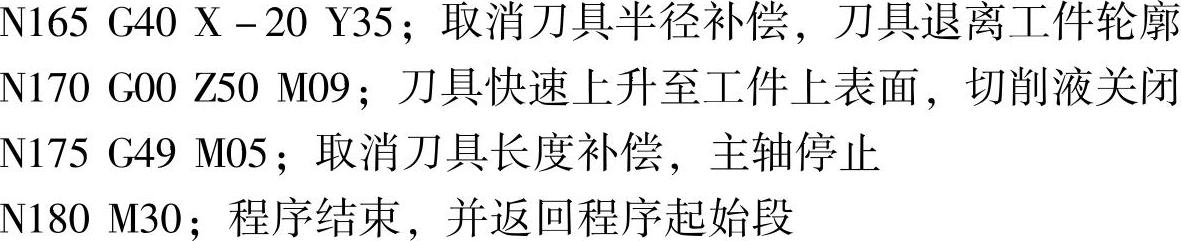

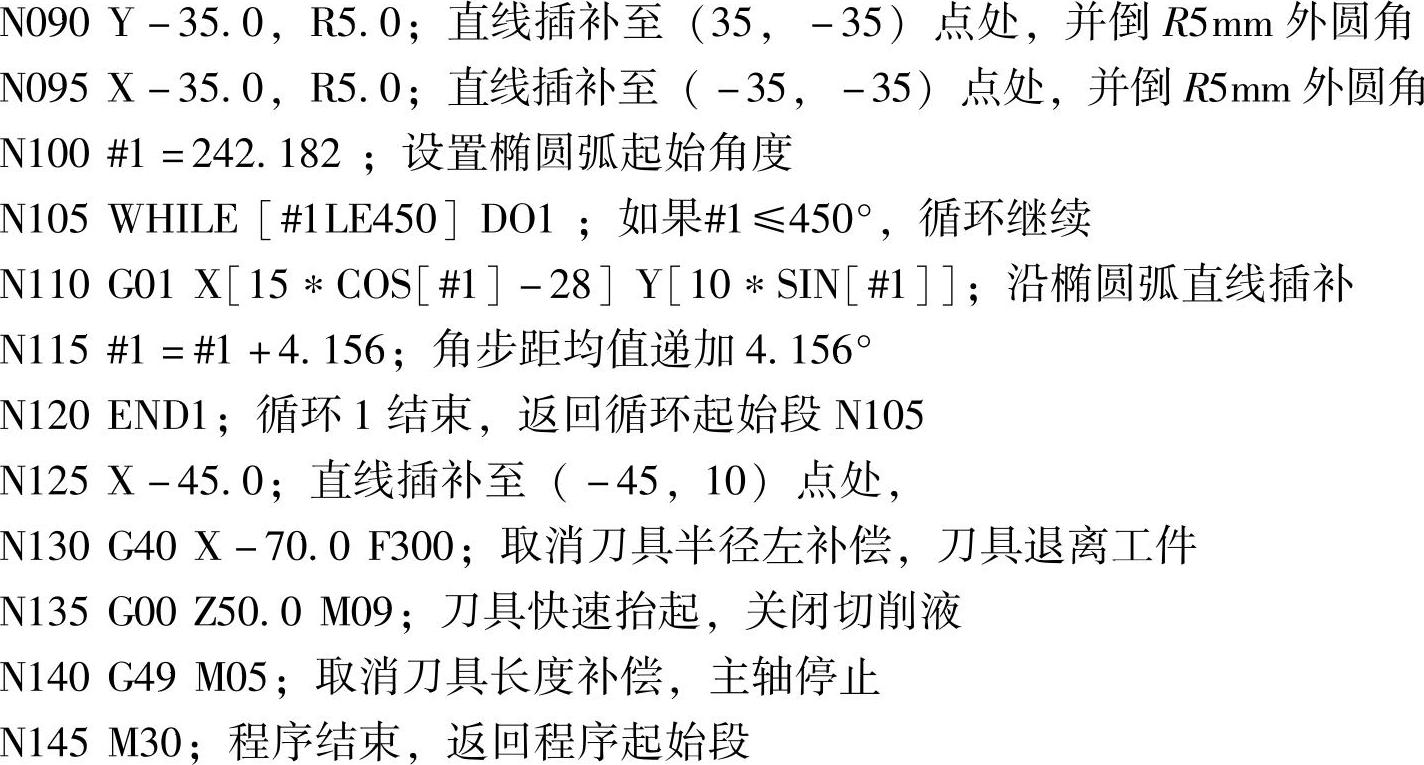

例题1-5:编制如图1-21所示零件正面凹槽和中间凸台的数控铣削加工程序。

图1-21 刀具半径补偿加工零件例题

解:图1-21所示正面凹槽尺寸在160mm×100mm×15mm矩形范围内,中间凸台尺寸在81mm×41mm×15mm矩形范围内。设工件零点设置在工件表面中心,铣削刀具选择ϕ12mm立铣刀,主轴转速为560r/min,进给量为80mm/min。

程序编制如下:(HNC—21/22M华中世纪星)

说明:在N040建立刀具半径补偿程序段中的移动距离一定要大于D存储器中的值,N045程序段中的切入圆半径也必须大于D存储器中的值,同理,N165取消刀具半径补偿程序段中的移动距离同样必须大于D存储器中的值。另外,如果在N125~N165铣削弧岛凸台时,刀具切削方向需与凹槽一致时,则必须先取消刀具半径补偿,再重新建立刀具半径右补偿指令。

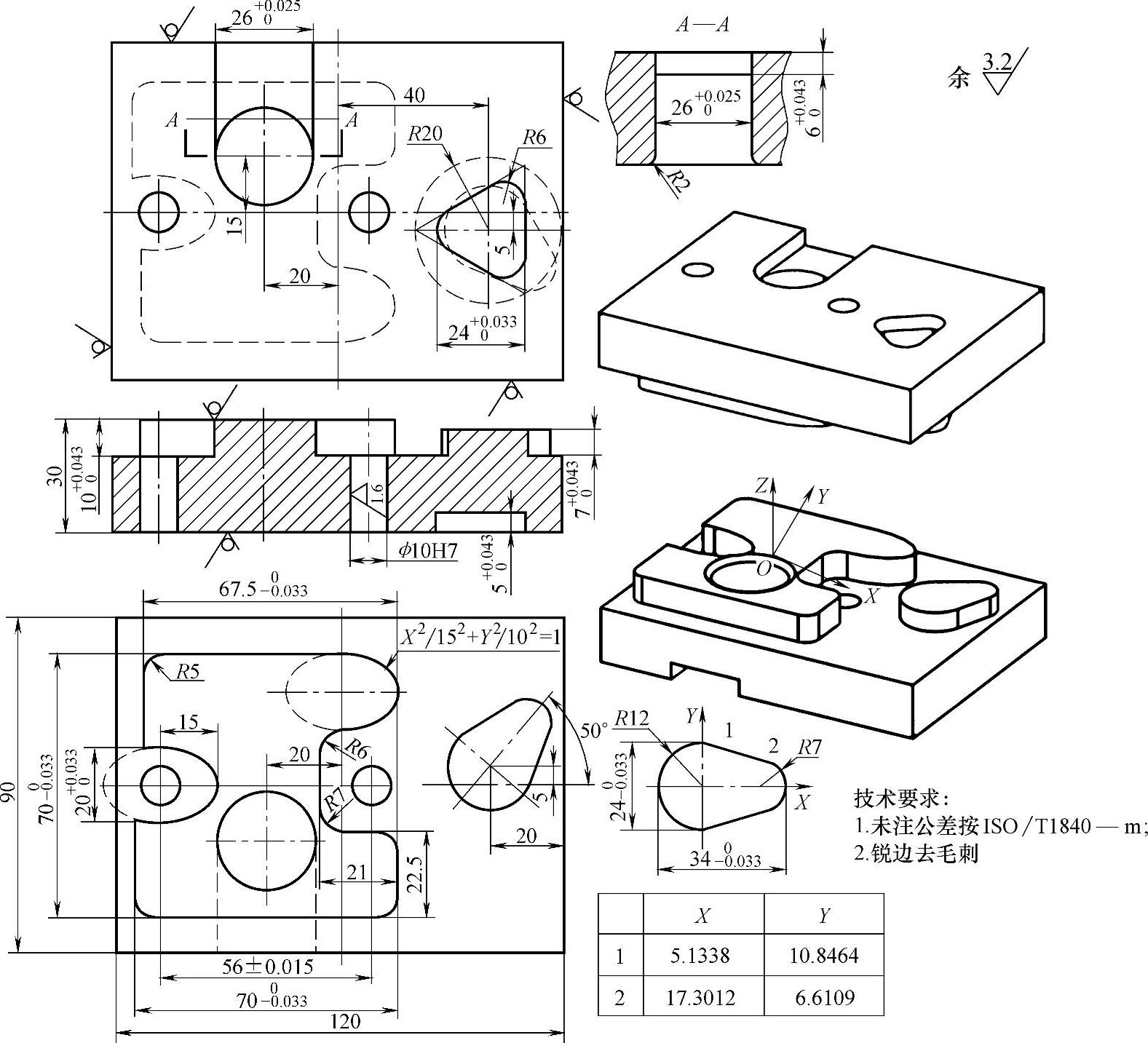

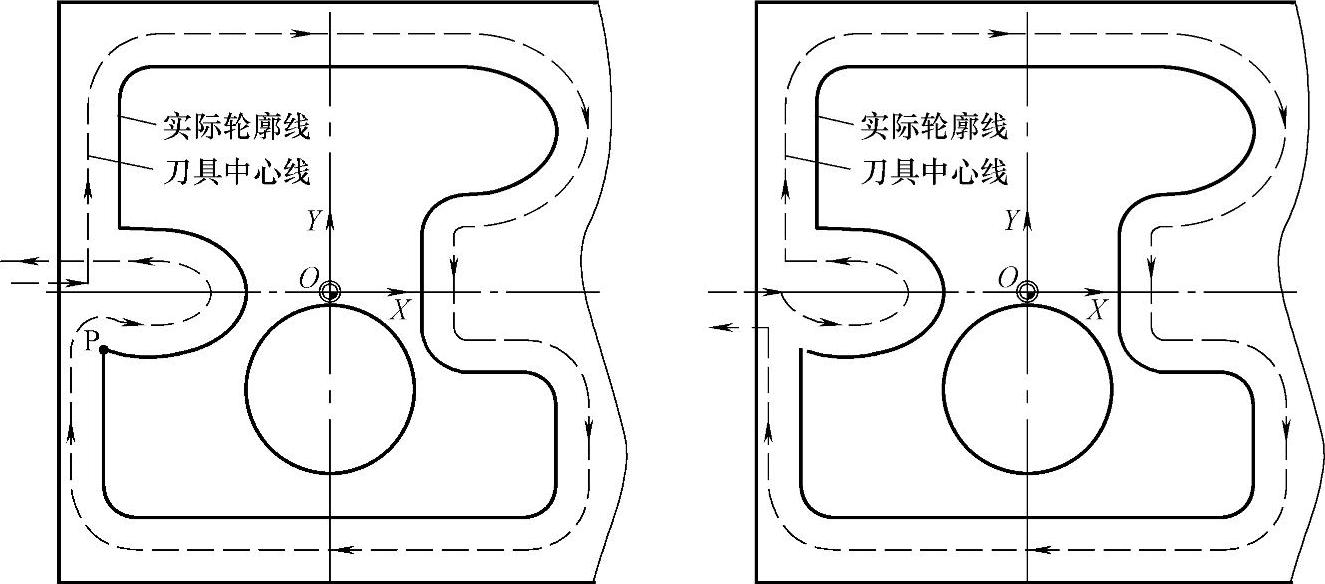

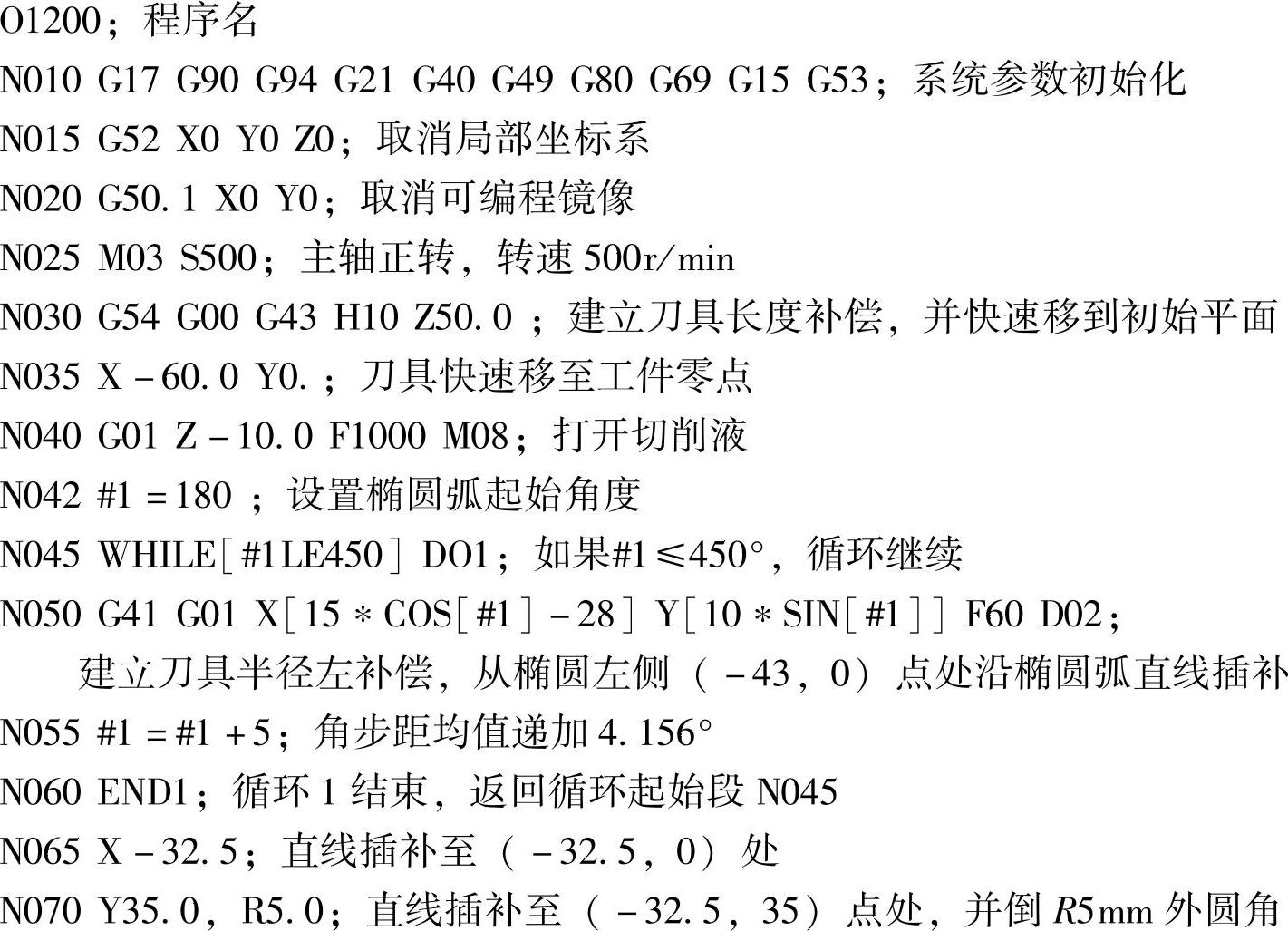

例题1-6:利用刀具半径补偿指令编制如图1-22所示正面轮廓凸台的数控加工程序,此凸台由直线、圆弧和凸、凹椭圆弧组成。

图1-22 刀具半径补偿例题

解:假设工件编程零点设置在凸台上表面中心,加工路线如图1-23左图所示,加工刀具为ϕ10mm立铣刀。

图1-23 刀具半径补偿例题加工路线

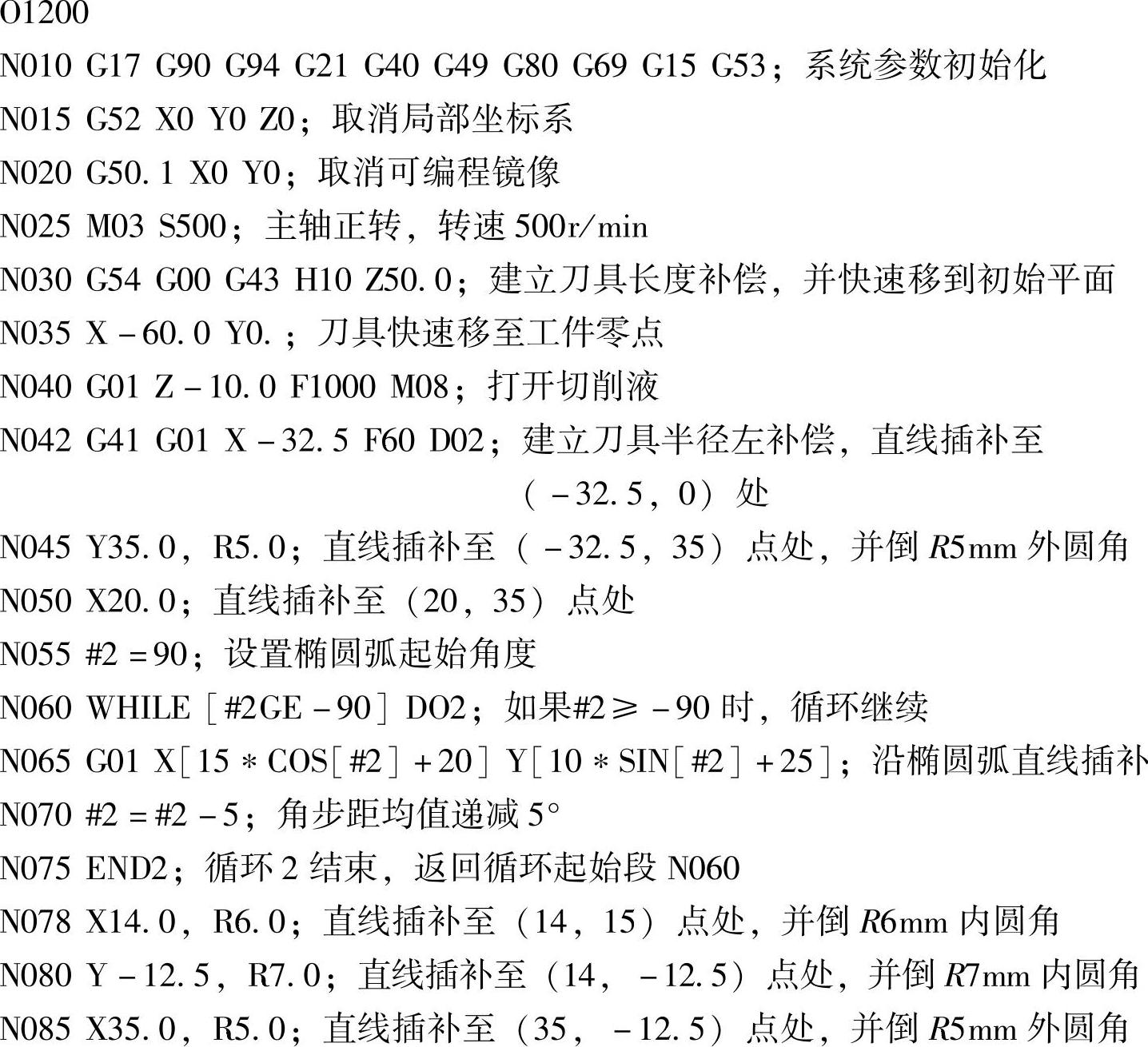

程序编制如下:(FANUC 0i数控系统)(www.daowen.com)

说明:此程序单从程序设计方面来看,应该是没问题,但系统在运行此程序后,在N110程序段出现了刀具干涉报警;通过检查分析,就是上面所分析的原因所造成,即在刀具行进到图1-23左图中P点时,系统自诊后认为刀具在进行下面的椭圆弧加工时产生刀具干涉。解决方法有两种,一种是椭圆弧与凸台分开单独编程,第二种是改变加工路线,按图1-23右图所示加工路线编程,就能很好地解决刀具干涉问题了。

程序编制修改如下:

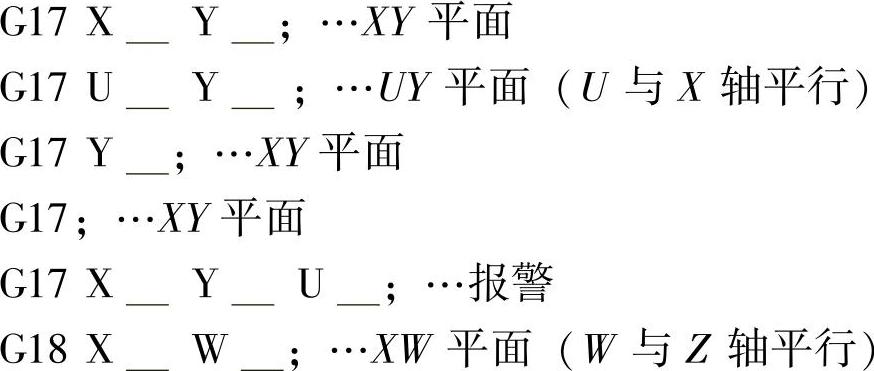

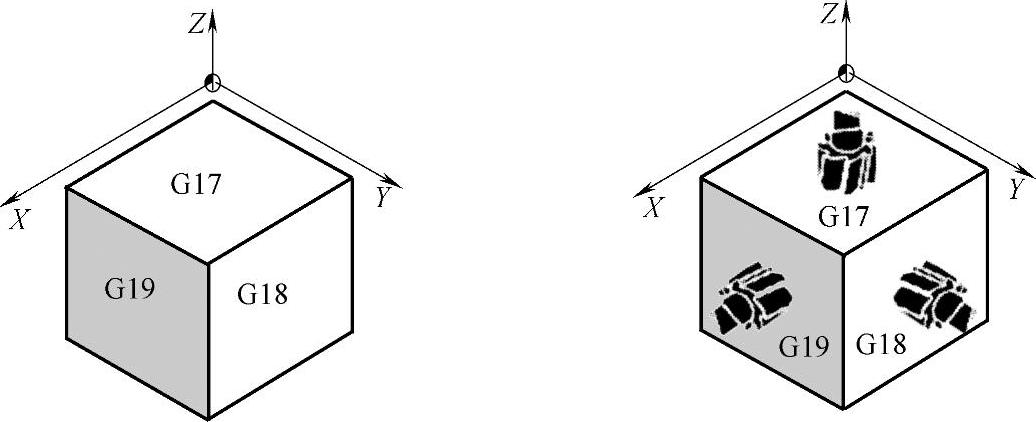

3.切换加工平面后的刀具半径补偿编程疑点

刀具半径补偿时必须首先确定一个平面,即确定一个两坐标的坐标平面,在此坐标平面中可进行刀具半径补偿偏置。刀具半径补偿也只能在(G17、G18或G19)指定的平面内执行,也就是说刀具半径补偿偏置值计算是在G17、G18和G19(平面选择G代码)决定的平面内实现的;这个平面称为偏置平面,不在指定平面内的位置坐标值不执行补偿。在进行三轴联动控制加工时,只能对刀具轨迹在各平面上的投影进行半径补偿偏置,如要改变偏置平面,需先取消原来的偏置方式,即如果在原有的偏置方式有效时就改变偏置平面,则会显示P/S报警,并且机床停止进给。

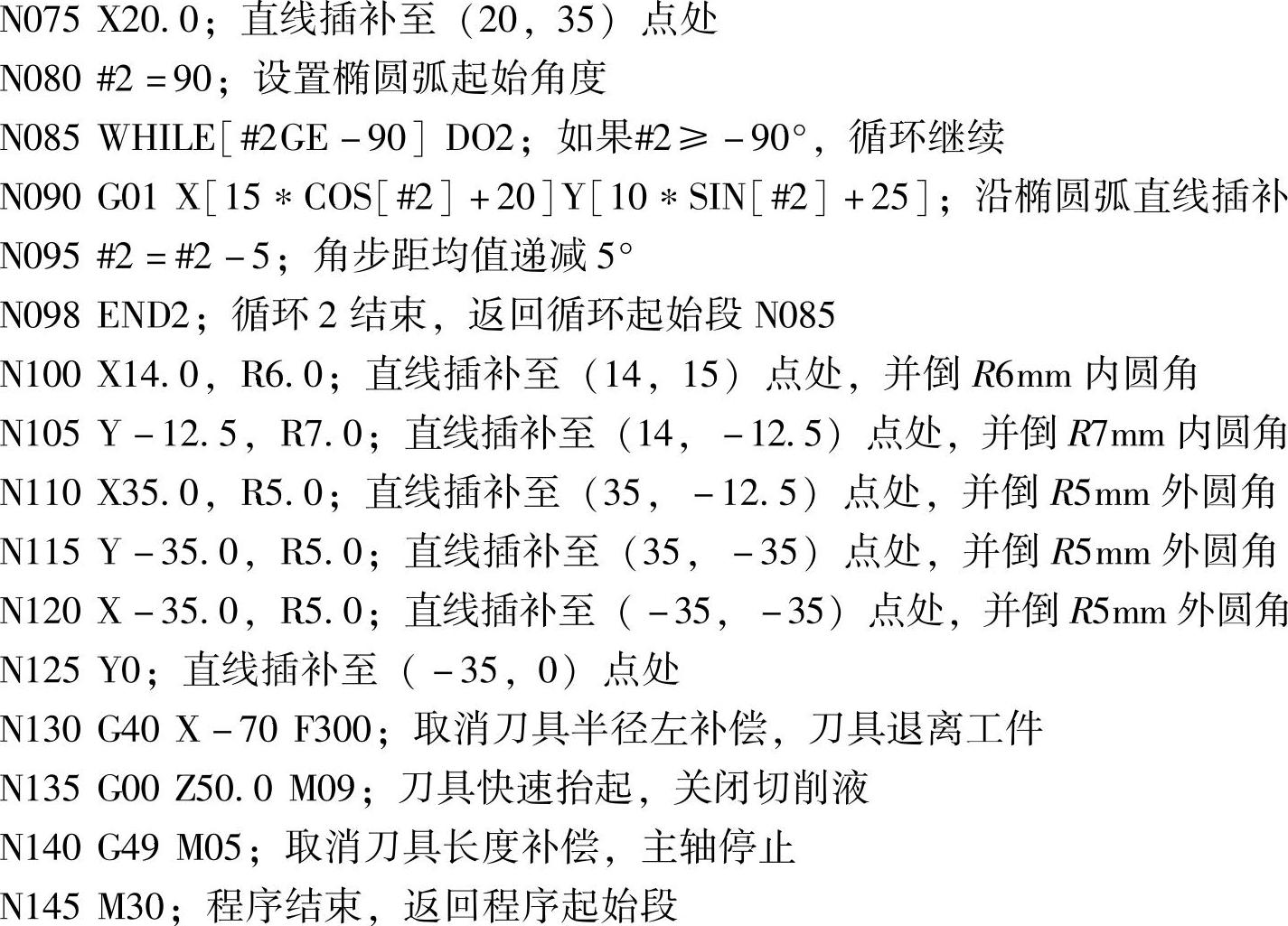

图1-24 需在不同平面进行偏置的零件加工

例如,图1-24所示零件上,有平面、圆弧表面、内外轮廓、挖槽、钻孔、镗孔、铰孔以及三维曲面的加工,还有空间圆柱面需加工。在设置G17指令选择XY平面后,系统将根据程序中的X、Y工件轮廓坐标值与半径存储器D01~D99中的刀具半径偏置量值,以及半径补偿指令(G41/G42)计算刀具的中心运动轨迹坐标。加工外轮廓时,系统将程序中建立刀具补偿后的每个程序段中的X、Y工件轮廓坐标值分别叠加一个半径存储器D01~D99中的刀具半径偏置量值,形成刀具移动的中心轨迹坐标;反之,如果是加工内轮廓,则减去一个半径偏置量值。如果此时,你想进行空间圆柱面加工,对Z轴进行刀具半径补偿偏置时,必须首先取消在XY平面的刀具半径补偿偏置,再选择设置G18(ZX平面)或G19(YZ平面)指令,否则将产生P/S报警,并且机床停止进给。不在偏置平面内的轴的坐标值不受偏置影响,仍按指令中的指令值执行。

要设定含有附加轴的偏置平面时,必须预先在参数中设定附加轴与X、Y、Z轴哪个轴平行。与哪个轴都不平行时,不能定义偏置平面。

设定含有附加轴的偏置平面时和G17,G18,G19的G代码同时指令附加轴。

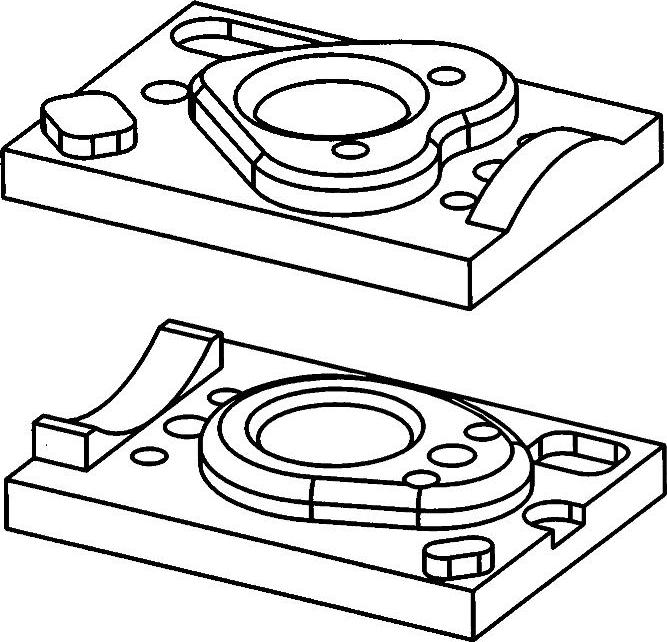

图1-25 零件上需改变加工平面的铣削例题

4.切换加工平面后的刀具半径补偿编程疑点解答实例

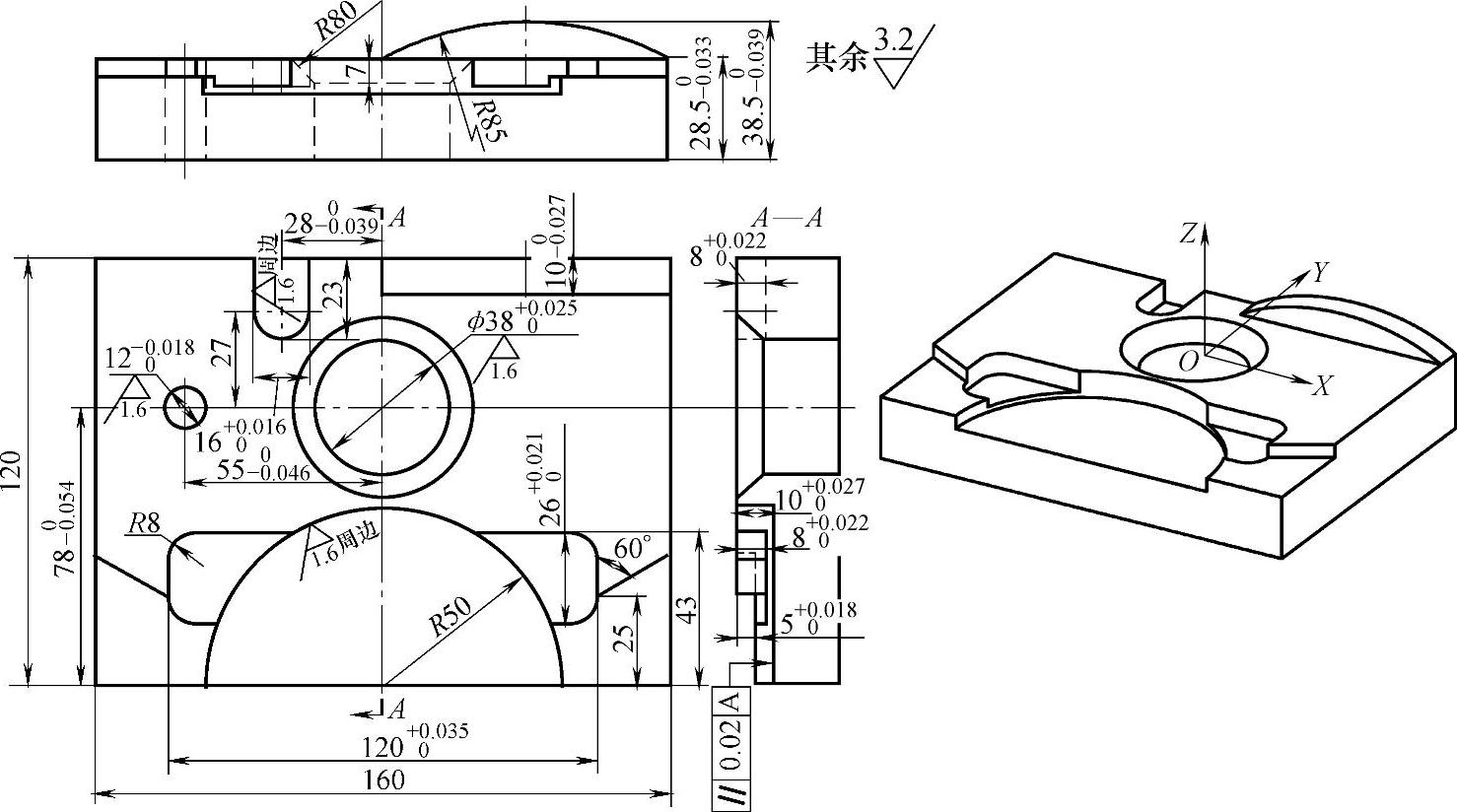

例题1-7:编制如图1-25所示零件的数控加工程序。

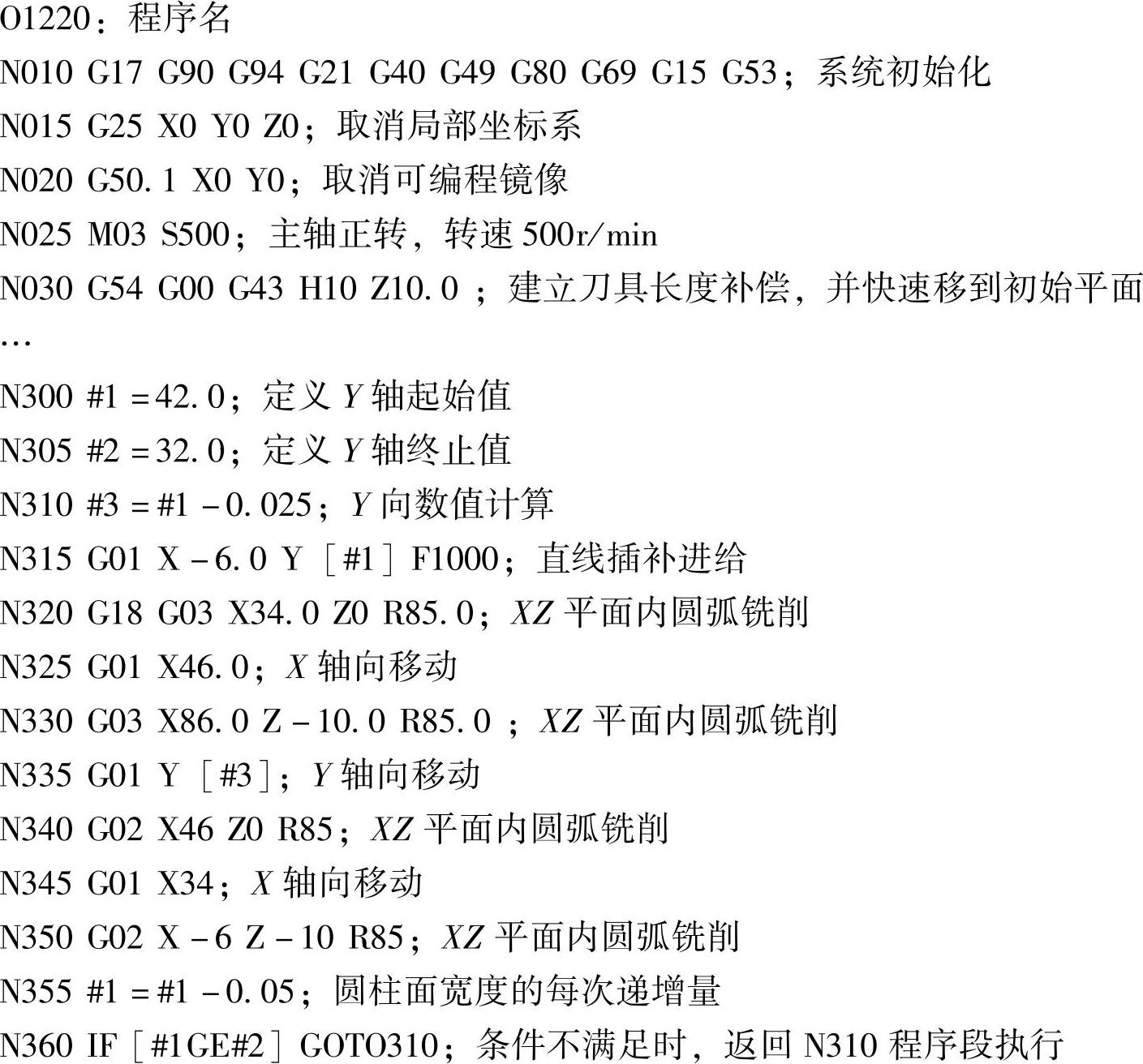

解:此零件上包含了平面、圆弧表面、空间圆柱面、内外轮廓、挖槽、钻孔、镗孔、铰孔以及三维曲面的加工,而在利用“行切法”加工R85mm空间圆柱面时,首先需切换加工平面,假设在加工平面、圆弧表面、内外轮廓等几何曲面时,工件零点设在ϕ38mm孔的中心工件上表面如图1-26所示;加工R85mm空间圆柱面刀具为ϕ12mm的四齿立铣刀,主轴转速为800r/min,粗加工进给速度为100mm/min,精加工进给速度为1000mm/min。

图1-26 钻削/铣削时的平面和坐标轴布置

程序编制如下:(FANUC 0i数控系统)

说明:在进行空间圆柱面加工时,须首先切换加工平面(G18/G19),如上述N320程序段,在结束空间圆柱面加工后,再切换为原加工平面(G17)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。