1)对于重复定位精度很高的机床来说,为了保证主要尺寸的加工精度,在加工主要尺寸之前,刀具可先返回参考点再重新运行到加工位置。这样做法的目的实际上是重新校核一下基准,以确定加工的尺寸精度。

2)对于多轴联动机床来说,特别是多轴多刀塔机床,程序开始段,一般设回参考点指令,避免换刀或多轴联动加工时出现干涉情况。

3)四轴以上的加工中心在进行B轴旋转前,双主轴车床在主、副轴同步加工前,设置回参考点指令,可防止发生撞刀事故。

4)双主轴车床,只在一主轴加工时,用回参考点指令,使另一主轴在参考点位置,能使程序顺利执行并保证加工精度。如S188双主轴双刀塔数控车铣中心,只在一个主轴加工零件时,首先用G28指令,将另一主轴和刀塔返回参考点位置,以便加工顺利进行。

5)对于多轴纵切机床来说,当因各种原因要封闭某一轴时,用回参考点指令,使此一轴在参考点位置,然后再进行封闭,能保证此轴的位置度。

6)在修理某一轴的伺服单元时,一般先进行回参考点操作(如有可能),以避免在该轴失电时,坐标位置的丢失。

执行该指令时,若刀具当前坐标点恰好在工件坐标系的(α,β,γ)坐标值上,即刀具当前点在对刀位置上,此时建立的工件坐标系与编程坐标系为同一坐标系,即工件原点与编程原点重合。若刀具当前点不在所编程坐标系的(α,β.γ)坐标值上,则所建立的工件坐标系与编程坐标系不是同一坐标系,工件原点与编程原点不为同一点,加工出的工件轮廓就出现了误差,偏离了编程零点,造成工件报废,甚至会铣到或撞到夹具,出现危险。

实质上,该程序段的含义是指刀具在当前所需建立的坐标系的坐标为(α,β,γ),该坐标系的位置实际上与工件所安装的位置无关,而与刀具在机床坐标系中的位置产生相对联系。因此执行该指令时,刀具当前坐标点的值必须恰好等于工件编程坐标系的坐标值(α,β,γ)。(https://www.daowen.com)

由上可知,在编程时使用工件坐标系设定指令G92时,要得到正确的加工轮廓,工件原点与编程原点必须一致,故编程时加工原点与程序原点考虑为同一点,实际操作时怎样使两点一致,由操作时对刀完成。同时,执行这一程序段时,机床并不动作,只是在显示器上的工件各坐标发生变化。

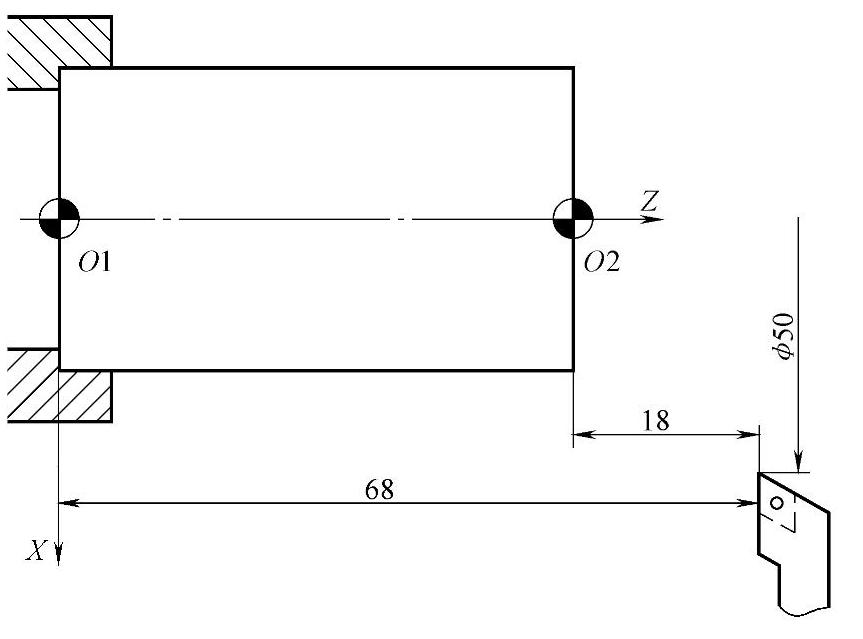

在程序设计时,G92指令须由单独一个程序段指定,一般放在一个零件程序的第一段,该程序段中尽管有α,β,γ尺寸位置指令值,但并不产生运动。另外,在使用G92指令前,必须保证当前刀具与工件坐标系原点的相对位置就是后续坐标值指定的当前工件坐标值α,β,γ;该点也称为加工起始点(对刀点)。机床断电后G92设定工件坐标系的值将不存在,如要利用同一程序连续加工相同的零件,则必须使起刀点与程序结束终点相同,否则就需重新对刀,使工件原点与编程原点一致,如图1-3、图1-4所示。

图1-3 数控车床上G92指令设定工件坐标系

01: G92 X50 218;工件原点在工件左端面中心

02: G92 X50 268;工件原点工件在右端面中心

必须注意:开始加工时,刀具应位于这个坐标系中的(α,β,γ)处,才能顺利进行切削加工。因此,加工前应先手动移动机床,使刀具中心(或刀尖)移动到程序段“G92 Xα Yβ Zγ”中的(α,β,γ)坐标处后,在自动方式下,再按下系统循环启动按钮,刀具将按照程序指令运动切削零件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。