CNC机床有一特殊的固定点,称为机械原点,由机床制造厂家确定。机械原点的定位精度很高,是机床调试和加工时十分重要的基准点,通常在该位置上设定机床坐标系,它也是其他坐标系如工件坐标系、编程坐标系以及机床参考点的基准点。每次开机启动后,或当机床因意外断电、故障、紧急制动等原因停机而重新启动时,都应该先让各轴返回参考点,进行一次位置校准,以消除上次运动所带来的位置误差。甚至必要时应当进行坐标设定及换刀和对刀前都要对机床进行一次手动回零操作,所谓回零操作就是使运动部件回到机床的参考点。

CNC机床参考点(或机床原点)是用于对机床工作台(或滑板)与刀具相对运动的测量系统进行定标与控制的点,一般都是设定在各轴正向行程极限点的位置上。该位置是在每个轴上用挡块和限位开关精确地预先调整好的,它相对于机床原点的坐标是一个已知数,一个固定值。

使用参考点返回功能刀具可以容易地移动到该位置。参考点主要用作自动换刀或设定坐标系,刀具能否准确地返回参考点,是衡量其重复定位精度的重要指标,也是数控加工保证其尺寸一致性的前提条件。

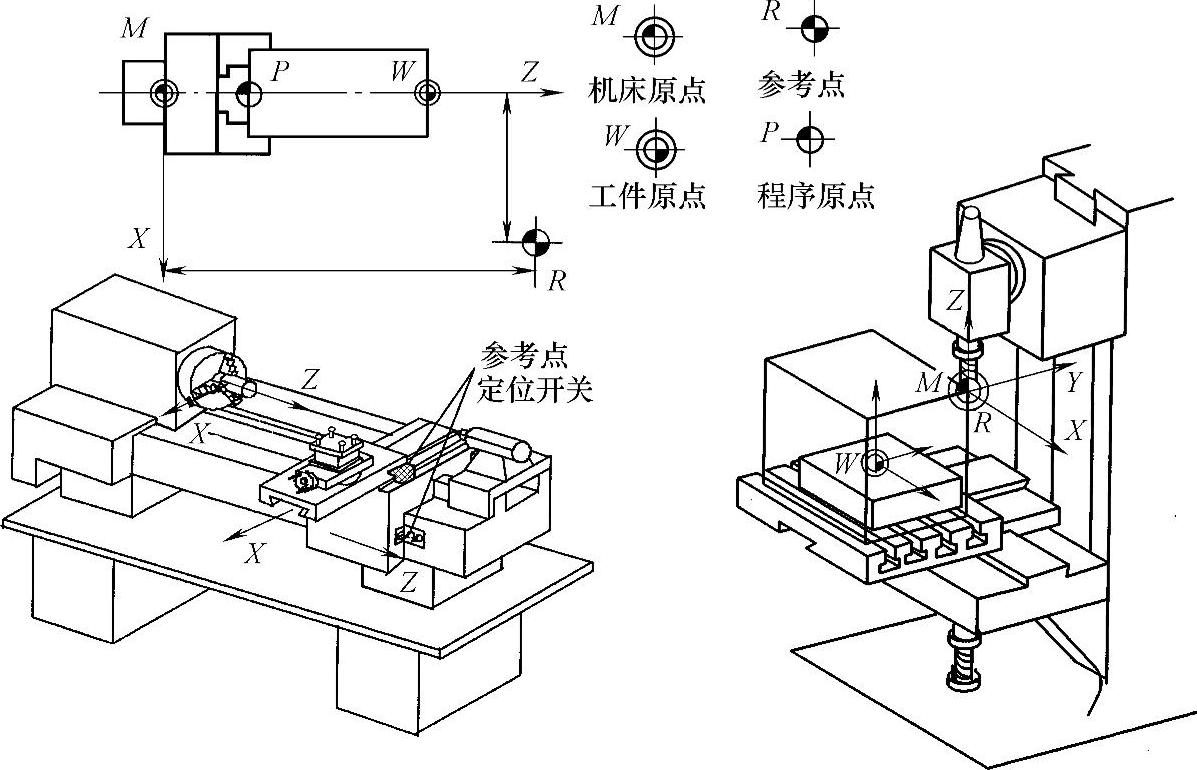

CNC车床的机械原点一般设在主轴旋转中心与卡盘后端面之交点,由于车床用以加工回转体零件。因此,其坐标系是从车床机械原点开始建立的X、Z两维坐标系。Z轴与主轴平行,为纵向进刀方向,X轴与主轴垂直,为横向进刀方向,参考点位于X轴和Z轴的正向极限处,如图1-1左图所示。

CNC铣床或加工中心的机械原点一般设在机床各轴的正向极限位置上,但也有的设置在机床工作台中心,或X轴、Y轴的机械原点设在机床X轴、Y轴的负向极限位置上。它的参考点与机械原点重合,使用前可查阅机床用户手册,见图1-1右图所示。

在操作CNC机床时,如果此机床为装有绝对测量系统(绝对值编码器)的机床,由于其具有加工轴的精确坐标值并能随时读出,故不需要回参考点。但绝大多数CNC机床采用增量式测量系统(增量值编码器),因此被要求开机后必须先回参考点。(www.daowen.com)

回参考点有自动和手动两种方法,工作过程如下:首先接通机床电源总开关和控制系统开关,然后机床从任一位置返回参考点,挡铁打开参考点开关,测量系统置零或置一个确定的值,标定行程测量系统。之后,刀具在移动过程中,屏幕随时显示刀具的实际位置。

我们在手工编制程序时,在程序起始段一般不再编写(G28)自动返回参考点指令,只作平面、坐标、单位等参数设置,但往往在开始加工时会出现下面一些状况:刀具不能准确地移动到指定的位置就开始下刀加工,甚至系统程序循环按钮一按下就出现撞刀等情况。究其主要原因,由于数控系统的位移存储器是有记忆的,我们在以往程序中使用了刀具补偿功能、旋转功能、镜像功能、缩放功能、局部坐标系等功能,在程序结束之后,可能没有及时取消这些功能,或者刀具结束位置不好,特别是编制加工中心程序时,在自动换刀时更易发生碰撞。因此,建议在程序开始段和结束段编写回参考点指令,来保证刀具准确换刀和精确定位。

下面主要介绍一下FANUC—0i数控系统应用自动返回参考点指令的几点编程疑点。

图1-1 数控车床与数控铣床的机床坐标系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。