药剂添加量根据进入浮选的固体物料量(干煤流量)来确定,固体物料量可由流量与浓度的乘积得到。单位重量的固体物料量所需消耗的药剂量以及起泡剂与捕收剂的配比通常根据经验来确定,药剂添加量自动控制系统一般为开环控制系统,也可采用闭环控制系统。下面介绍两种药剂添加量自动控制系统。

1.药剂添加量开环随动控制系统

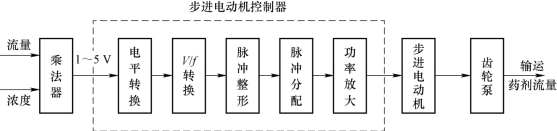

图7-17所示为药剂添加量开环随动控制系统框图。煤浆流量和浓度作为输入信号送入乘法器,将其相乘后变换为相应的电压信号,再经V-f转换电路,变换频率与之对应的脉冲信号,经整形放大后输出至步进电动机。步进电动机按脉冲数步进运转,步进电动机又驱动微型齿轮泵加药。齿轮泵的药剂添加量正比于步进电动机的转速,而步进电动机的转速又正比于输入脉冲频率,脉冲频率正比于进入浮选的固体物料量(流量与浓度的乘积)。因此,齿轮泵的药剂添加量正比于进入浮选的固体物料量。当固体物料量增加时,乘法器输出电压增大,频率增大,脉冲整形后放大电路输出的脉冲频率也随之增加,步进电动机速度加快,使齿轮泵的药剂添加量增加。反之,当进入浮选的固体物料量减小时,齿轮泵的药剂添加量也随之减小,从而实现药剂添加量的随动控制。

图7-17 药剂添加量开环随动控制系统框图

2.分散多点加药控制系统

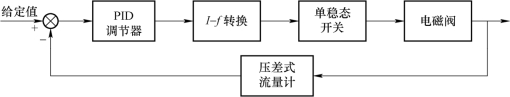

上述系统没有药剂添加量的检测装置,属于开环控制系统,因此控制精度不高。图7-18所示为分散多点加药控制系统框图。这种控制系统改一点加药为多点加药,每台浮选机加药点用电磁阀控制加药剂量,并通过压差式流量计检测药剂流量,形成闭环控制系统,因此可以提高加药精度。

图7-18 分散多点加药控制系统框图(https://www.daowen.com)

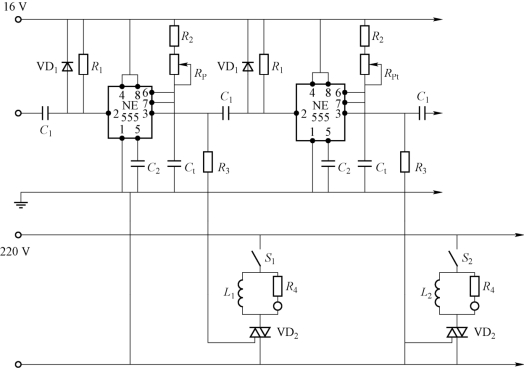

该系统的药剂流量采用压差式流量计检测,在药管中插入适当厚度和孔径的节流孔板,用压差式流量计测量节流孔板前、后的压差反映管路中的药剂流量。药剂的添加由电磁阀控制,电磁阀由单稳态开关控制。单稳态开关电路如图7-19所示。图中单稳态开关电路由两节单稳态开关组成,单稳态开关的节数取决于加药点数。一般有多少台浮选机就设多少个加药点,单稳态开关也就有多少节数。L1、L2为电磁阀的线圈,S1、S2为加药点控制开关,哪一点需要加药,就把该点的开关合上。

单稳态开关采用NE555集成块,NE555集成块是一种较常用的集成元件,它共有8根引脚,当从输入端2输入一个负脉冲时,输出端3翻转为高电位,使晶闸管被触发导通,电磁阀线圈有电,电磁阀打开加药待电容器C1充电结束后,输出端3变为低电位,电磁阀关闭,停止加药。当下一个负脉冲到来时,输出端3又翻转为高电位,电磁阀打开加药。因此,电磁阀加药量的多少取决于输入脉冲的频率,输入脉冲频率越高,电磁阀打开次数越多,加药量越大。

图7-19 单稳开关电路

当输出端3在低电位期间,电流经R1对C1充电、充电电压为右正左负且等于电源电压。当输入端2输入负脉冲、输出端3翻转为高电位时,电容器C1右端的电位等于输出端3的电位加上电源电压。因此,电容器C1通过VD1放电,使C1两端电压接近零,当输出端3电位变低时,C1右端电压则随之变低,这样就向下一级单稳态开关电路输入端2输入一个负脉冲,触发下一级电路的晶闸管。

系统工作原理:原矿浆流量与原矿浆浓度送入乘法器运算,其结果(代表固体物料量)作为药剂添加量的给定值。由压差式流量计检测出的实际药剂添加量与给定值比较,偏差信号送入PID调节器,PID调节器输出相应的电流(0~10 mA或4~20 mA),经I/f)变换电路变换成相应频率的脉冲信号,送入单稳态开关电路,单稳态开关触发双向晶闸管VD2,控制电磁阀加药。

当进入浮选的固体物料量不变时,则药剂添加量的给定值不变。

当药剂流量检测装置检测到的实际药剂添加量小于给定值时,则PID调节器输入正偏差,其输出电流增大。经I-f变换电路使其输出脉冲的频率增加,电磁阀打开次数增多,从而加大药剂添加量,直至实际药剂添加量与给定值相等时,PID调节器输出电流保持不变,I/f变换电路输出脉冲频率保持不变,电磁阀加药量保持稳定。当实际药剂添加量大于给定值时,其调节过程与上述过程相反,最终也是使实际药剂添加量和给定值相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。