在重介质选煤工艺中,无论是斜轮、立轮、旋流器选煤都是按悬浮液密度进行分选。悬浮液密度是根据原煤可选性与精煤灰分要求决定的,由于各种因素的干扰,悬浮液密度的工艺要求也不同。如果是人工操作,悬浮液密度就很难达到稳定,而且精煤的产品质量和产率也难以保证,因此,只有采用自动测控,才能保证生产的正常运行。

重介质选煤监测与控制的方法很多,最早采用的是DDZ组合仪表方法。近年来,又相继推出了STD重介密度自动测控装置、重介质选煤过程计算机监控系统和末煤重介分选系统产品质量在线自动测控系统。

末煤重介分选系统产品质量在线自动测控系统是在原有测控技术的基础上研制成功的一代产品,它采用γ射线灰分测量仪在线测量产品灰分,并根据灰分信号控制分选密度。该系统对于稳定产品质量、最大限度地提高精煤产率起到重要作用。

1.末煤重介分选系统产品质量在线自动测控系统的结构及组成

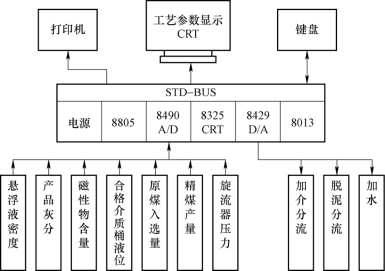

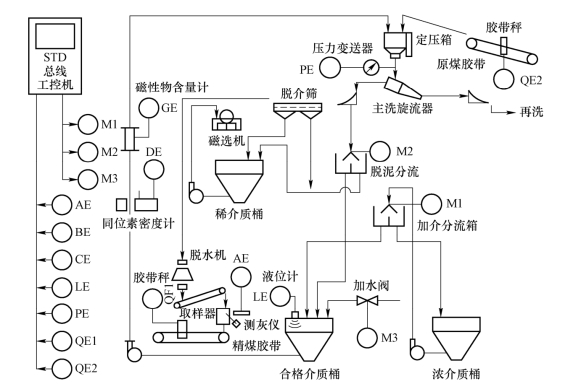

末煤重介分选系统产品质量在线自动测控系统由STD总线工控机构成的控制主机、γ射线灰分仪、同位素密度计、磁性物含量计、超声波液位计、电子胶带秤、压力传感器、分流执行器等构成,由它们组成了以下几个闭环调节环节:悬浮液密度自动调节、根据精煤灰分自动修正密度给定值、重介悬浮液煤泥含量的稳定控制、合格介质桶液位稳定控制。另外,还设有旋流器入口压力监测与报警、原煤入选量的监测与报警。末煤重介分选系统产品质量在线自动测控总体方案如图7-8所示。

2.末煤重介分选系统产品质量在线自动测控系统的工作原理

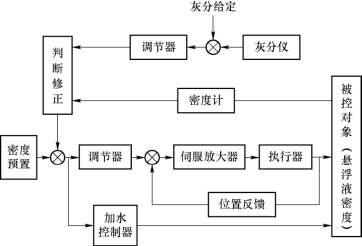

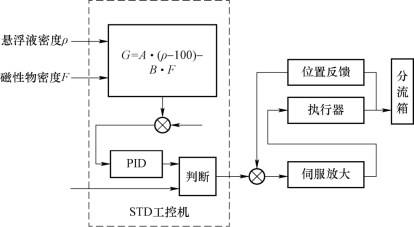

(1)末煤重介分选系统产品质量在线自动测控系统的原理框图如图7-9所示。

图7-8 末煤重介分选系统产品质量在线自动测控总体方案

图7-9 末煤重介分选系统产品质量在线自动测控系统的原理框图

在末煤重介分选过程中,当重介旋流器的结构形式和工艺流程确定之后,影响分选效果的主要因素有悬浮液密度、悬浮液煤泥含量、旋流器入口压力、合格介质桶液位、原煤入选量和原煤可选性的变化等。多变量的自动控制系统是很复杂的,为了简化系统而又能满足生产要求,可采取只调节悬浮液密度一个参数,而稳定控制其余参数的方案。悬浮液密度取决于产品结构和原煤的可选性,当原煤性质变化时,其分选密度应作适当调整,否则将影响分选效果。

由同位素在线测灰仪测得的灰分信号与给定灰分信号经比较、调节后,与密度计测得的密度信号同时输入至计算机进行分析判断。当精煤灰分偏低Δγ1时,通过闭环控制系统,控制分流箱的电动执行器使悬浮液的给定密度向上调整Δδ1;当精煤灰分偏高Δγ2时,控制电动加水阀补加水量,使悬浮液的给定密度向下调整Δδ2。这样,利用产品灰分信号自动地修正密度给定值,可以及时改变由于原煤性质变化而产生的产品灰分波动状态,使产品灰分趋于稳定。

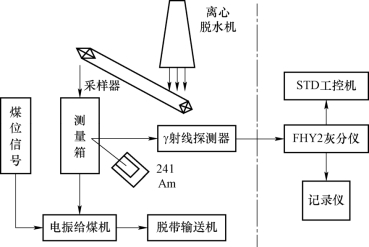

(2)重介产品灰分测量系统的构成如图7-10所示。

图7-10 重介产品灰分测量系统的构成

重介产品灰分测量系统由γ射线探测器、测量仪表、采样机构等组成。γ射线探测器安装在离心脱水机下方,二次仪表安装在控制室中。测得的4~20 mA信号送STD工控机进行处理,同时输入记录仪,记录灰分变化趋势。

在重介质选煤过程中,常因精煤脱介效果不好而造成精煤表面黏附很多磁铁粉,这些磁铁粉的存在势必影响灰分仪的测量精度。通过实践证明,如果选择合适的采样点,可以将影响降低到最低限度,因此将γ射线探测器安装在离心脱水机的排料口处比较适宜。

(3)重介悬浮液煤泥含量的稳定控制。重介悬浮液煤泥含量很难用仪表测量,但可以借助密度计和磁性物含量计分别测量出悬浮液密度和磁性物含量,然后通过公式,由计算机计算出重介悬浮液煤泥含量。

经数学推导计算公式如下:

![]()

式中,G——煤泥(非磁性物)含量,kg/m3;

F——磁性物含量,kg/m3;

ρ ——悬浮液密度,kg/m3;

A——与煤泥有关的系数;(www.daowen.com)

B——与煤泥和磁性物有关的系数。

![]()

式中,δ煤泥——煤泥真密度,kg/m3;

δ磁——磁铁粉真密度,kg/m3;煤泥含量(%)=G/(G + F) × 100%

重介悬浮液煤泥含量一般控制在40%~50%为宜。超过此值时,将合格介质分流到精煤稀介质桶,经磁选机脱泥,使分选悬浮液煤泥含量稳定在规定范围内。

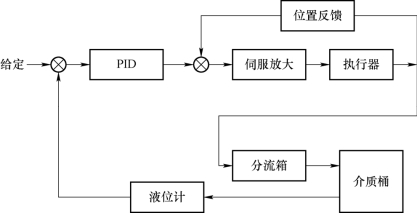

重介悬浮液煤泥含量控制原理框图如图7-11所示。

图7-11 重介悬浮液煤泥含量控制原理框图

(4)合格介质桶液位稳定控制。合格介质桶液位稳定控制采用分流的办法实现。由超声液位计测出液位,当液位高时,通过自动控制系统自动分流一部分合格介质,稳定液位;当液位过低时,发出报警,补加高密度介质和水。

合格介质桶液位控制原理框图如图7-12所示。

另外,还设有重介质旋流器入口压力稳定控制和原煤入洗量的稳定控制。

(5)控制主机。以16位8098单片机、STD总线工控机作为控制主机,主频为6 MHz,存储空间可达48 kB。软件设计全部采用8098汇编语言。

硬件模块包括8805CPU主板、8490模拟量输入板、8492D/A转换输出板、8013键盘接口板、8325CRT接口板。软件模块包括CP96组合软件、MON96监控程序、TP96.LIB浮点运算库以及其他应用软件模块。将这些模块和工业现场各工艺参数检测仪表相连接,完成自动控制系统与外部设备之间的数据交换。

3.末煤重介分选系统产品质量在线自动测控系统的特点

该系统采用先进的γ射线测量技术,在线自动检测重介旋流器产品灰分,经计算机自动修正悬浮液密度给定值,可以稳定产品质量,提高精煤产率和提高选煤生产的科学管理水平。

图7-12 合格介质桶液位控制原理框图

4.末煤重介分选系统产品质量在线自动测控系统的应用实例及效果

该系统在开滦马家沟矿选煤厂用于主选系统。主选设备采用3台并联的φ500 mm重介旋流器,定压漏斗式给料,入选25~0.5 mm原煤。悬浮液密度采用补加浓介质和补加水的方法进行调节,重介悬浮液煤泥含量及悬浮液液位控制则采用脱泥分流的方法。

通过该系统实现了:重介悬浮液密度的自动调节;根据精煤灰分的波动,自动修正密度给定值;重介悬浮液煤泥含量的稳定控制;合格介质桶液位自动控制;旋流器入口压力监测与报警;原煤入选量的监测与报警;屏幕汉字显示各工艺参数数据、给定值、累计值、PID参数修改值等画面;定时或召唤打印各工艺参数。仪表、设备联系图如图7-13所示。

末煤重介分选系统产品质量在线自动测控系统在生产中连续记录了产品灰分和悬浮液密度的运行曲线。从曲线波动情况可看出:投入自动调节后,与人工操作相比,悬浮液密度波动一般为±1%,如果选煤工艺条件合适,悬浮液密度可以控制在±0.5%;产品灰分波动一般为±0.3%。原煤可选性的变化或者其他工艺参数的变化造成产品灰分波动时,可由自动控制系统较快地进行纠正,使产品灰分趋于稳定。

使用结果证明,主选精煤产率由使用前的37.18%提高到38.81%,最终精煤产率由使用前的57.61%提高到58.97%。使用该系统后,主选精煤小时快灰合格率由61.43%提高到67.175,内控指标合格率提高了5.74%。产品质量稳定,效率明显提高。

图7-13 仪表、设备联系图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。