某选煤厂位于华东地区,设计能力为年处理原煤150万t,采用重介、浮选联合工艺。

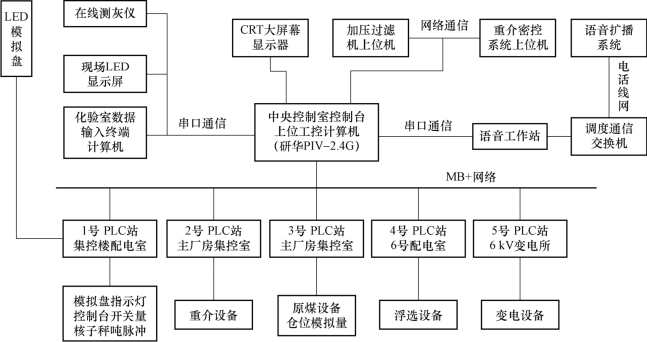

某选煤厂集中控制系统示意如图6-8所示。

1.生产控制系统

下位机采用美国莫迪康公司的984可编程控制器(5台),1台984-685用于模拟盘控制(1号站),4台984-145分别用于重介(2号站)、原煤(3号站)、浮选(4号站)、6 kV变电所监控(5号站);上位机采用研华工控计算机,其主要配置如下:CPU(PIV-2.4 G)、256 MB内存、40 GB硬盘、22英寸[1]彩显。实时监控组态软件采用CE公司的Cimplicity软件。

图6-8 某选煤厂集中控制系统示意

站间通信通过MB+网络实现,控制室显示采用传统模拟盘与计算机显示器并用方式,起车方式采用“广播通知-禁启”制。该系统实现的功能有:

(1)原煤、重介、运输设备的集中顺序开启、停车;

(2)浮选、浓缩、过滤设备的就地闭锁开启、停车;

(3)设备之间“联锁/解锁”状态设置;

(4)单台设备“投入/退出”状态设置;

(5)单台设备集中控制开启、停车操作;

(6)单台设备“停止/就地控制/集中控制”状态设置(在现场控制箱上通过转换开关选择);

(7)设备故障停车时的灯光、图像、文字、语音报警;

(8)启动时每台参控设备都可以发送“禁启”信号;

(9)与现场电子显示屏、调度电话广播系统联动,向现场发送语音、文字的系统运行信息;(www.daowen.com)

(10)模拟盘采用双色发光二极管,红灯受控于1号PLC站,黄灯直接受控于现场返回信号,可实现“集中控制/就地”运行状态识别、报警闪烁等功能;

2.数据传输系统

该系统实现的功能有:

(1)煤质化验室生产数据向中央控制室及现场LED显示屏传报;

(2)核子秤、在线灰分仪数据向中央控制室实时传报;

(3)6 kV变电所电力数据向中央控制室实时传报;

(4)中央控制室、重介控制室、加压过滤机控制室三地信息互传;

(5)以文字形式向现场自动发布系统运行和故障信息。

3.调度通信系统

该系统采用KTJ4 H型数字程控调度交换机(96门用户,可扩充)。

该系统实现的功能有:

(1)生产系统调度通信;

(2)调度广播系统;

(3)语音工作站与集控上位机配合,实现启动、事故、禁启状态时向现场自动语音告警。

【注释】

[1]1英寸=2.54厘米。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。