对自动变速器进行拆装,并进行基本的常规检查,以确认自动变速器的故障性质,避免将故障复杂化。

活动一 自动变速器的拆解

一、自动变速器拆装注意事项

①分解变速器之前应对其外部进行彻底清洗,以防止外部脏物污染内部零件,防止小的杂物引起新的故障。

②对变速器进行分解、检查和装配时,应依序分组进行,避免混淆看起来相似而实际不同的零件。

③所有零件必须彻底清洗(用同型号ATF 或者高级煤油)。清洗后用压缩空气吹干所有的零件,绝不能用工作抹布(布纤维会影响变速器的正常工作)擦干。液压油道和小孔都要用压缩空气吹通,确保其不被堵塞。

④开口销、密封垫、O 形圈和油封等属于一次性使用的零件,每次修理时均应换新。

⑤衬套严重磨损需要更换时,必须连同带有衬套的那个零件总体一起更换。

⑥推力轴承和座圈滚道若已磨损或损坏需换新。

⑦新的离合器、制动器摩擦片在装配前必须放在ATF 中浸泡至少15 min。所有密封油环、离合器摩擦片、离合器钢片、旋转元件和滑动表面,在装配时都应用ATF 涂抹。

⑧小零件应用凡士林粘在它们的位置上,以便于装配。

⑨确定卡环两端没有对准壳体的任一切口再将其装入定位环。

⑩在密封垫或类似零件上不能使用密封胶,以防堵塞油道。

⑪自动变速器各零件精度要求很高,哪怕是一道小小的划痕也会引起漏油或影响性能,故总装前应仔细检查每一个零件,并保证滚针轴承和座圈滚道都装在正确的位置和方向上。

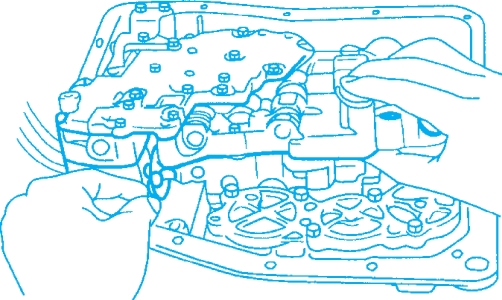

⑫装配阀板时,应检查阀芯动作是否灵活自如;否则应重新清洗检查。

⑬更换隔板衬垫应确认规格一致,准确无误。

二、拆解自动变速器总成

自动变速器的分解、组装和调整应严格按照维修手册进行,下面以A140E 自动变速器为例叙述自动变速器的分解、组装和调整的主要步骤。

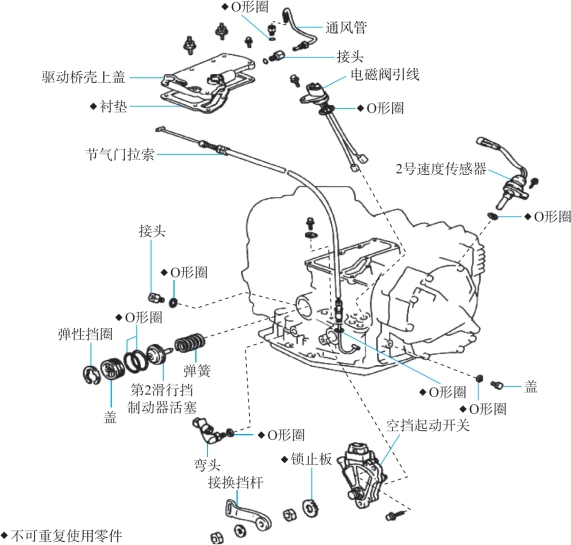

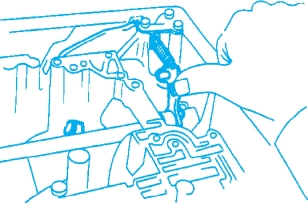

①拆下手动换挡杆、空挡起动开关、加速器拉索固定螺栓及挡板、2 号速度传感器、电磁阀引线、第2 滑行挡制动器活塞、传动桥壳上盖,如图1-44 所示。

②拆下油底壳和衬垫。

注意:拆油底壳时,不要将变速器和驱动桥壳体翻转,因为这样会使阀板沾上油底壳底部的异物。

资源1-17 变速器总成分解

图1-44 拆下变速器外部连接和油底壳及衬垫

图1-45 拆下油管托架和滤清器

④拆下挡位手动阀阀体,如图1-46 所示。

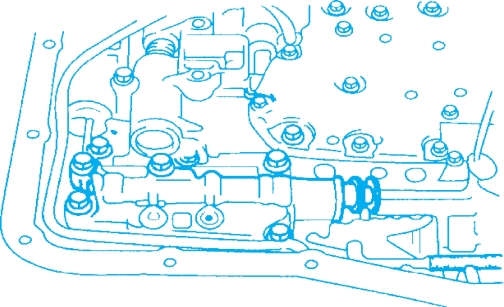

⑤用一字螺丝刀撬起油管两头,拆下4 条油管,如图1-47 所示。

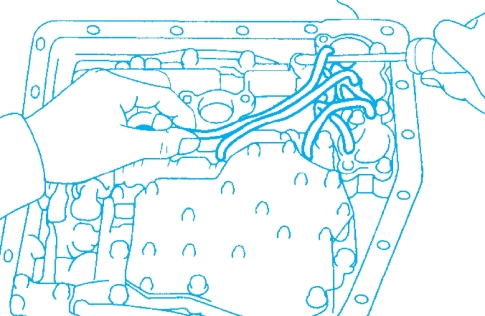

⑥从凸轮上脱开节气门拉索,拧出所有固定阀板的螺栓,拆下阀板,如图1-48 所示。

图1-46 拆下手动阀阀体

图1-47 拆下油管

图1-48 拆下阀板

资源1-18 阀板的分解

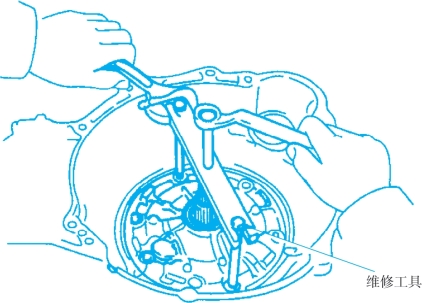

⑦将自动变速箱竖起,拆下油泵上7 个螺栓,如图1-49 所示,用维修工具从变速箱上拉出油泵。

图1-49 用拉拔器拉出油泵

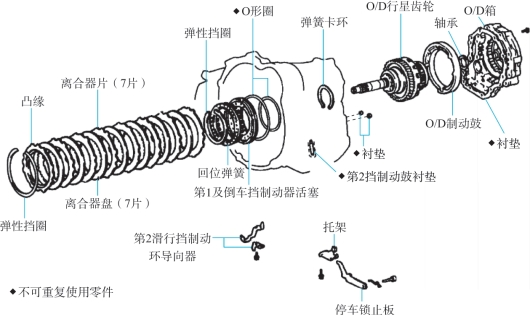

⑧按图1-50 所示的顺序,依次拆下离合器、行星齿轮组件、制动器等部件,拆下后依次放好。

图1-50 拆出行星齿轮机构及换挡执行器

图1-50 拆出行星齿轮机构及换挡执行器(续)

资源1-19 倒档及高档离合器的分解

⑨拆下主减速器两端的轴承端盖,拆下主减速器壳盖上的螺栓,并用塑料锤敲下该壳盖,如图1-51 所示。

图1-51 拆主减速器、差速器及主动锥齿轮

⑩从变速器箱上拆下主减速器、差速器及主动锥齿轮,如图1-51 所示。

活动二 自动变速器的装配

一、装配注意事项

①新的离合器片应在自动变速器油中浸泡至少15 min 才可以装配。

②相互滑动或转动的零件表面,装配前要涂上自动变速器油。

③装密封垫片或类似零件,不能用胶粘接。

④必须全部更换新的密封垫片和新的O 形圈。

⑤组装的零件要干燥,但不能用棉纱等擦抹,只能用压缩空气吹干,以免使零件粘上污物或棉纱。(www.daowen.com)

二、装配步骤

①将轴承隔圈安装至主动小齿轮轴上,如图1-52 所示,用锤子和铜棒将轴承隔圈轻轻敲入传动轴,直到能看见孔中弹性挡圈凹槽,然后装上弹性挡圈。

资源1-20 变速器总成组装

图1-52 安装传动轴及弹性挡圈

②将传感器转子、甩油环和新衬套装至主动小齿轮轴上,安装衬套要小端朝下。

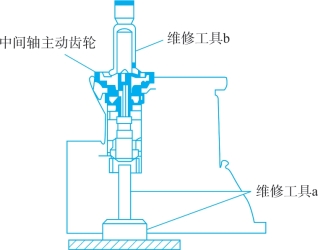

③用维修工具a 将外座圈压入,用维修工具b 夹住主动锥齿轮,并用维修工具a 将中间轴主动齿轮压入,如图1-53 所示。

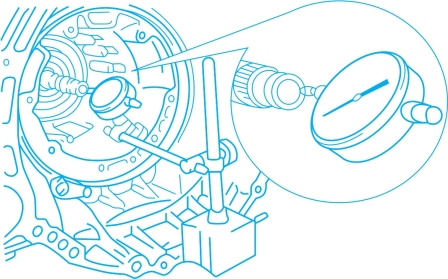

④用维修工具夹住齿轮,按规定力矩拧紧螺母,扭矩为206 N·m,如图1-54(a)所示。然后,按图1-54(b)所示的方法测量主动锥齿轮预紧力,如果是新轴承,力矩为1.0~1.6 N·m;如果是再用轴承,力矩为0.5~0.8 N·m。如果预紧力小于规定值,应按图1-54(a)所示的方法继续紧固螺母,一次加力矩13 N·m;如果预紧力大于规定值,则应重新更换轴承隔圈,不能倒拧螺母以减小预紧力。

图1-53 用专用工具安装主减速器主动锥齿轮

图1-54 调节主动锥齿轮预紧力

(a)紧固螺母;(b)测量主动锥齿轮预紧力

⑤将差速器壳右侧侧向轴承外座圈和垫片装好,然后将差速器壳装进变速器桥壳,在托架盖上涂好密封涂料,过10 min 再装好托架盖。

⑥安装并扭紧11 个螺栓,扭矩为39 N·m。

⑦安装左侧轴承架,扭紧6 个螺栓,扭矩为19 N·m。然后,用扭力计测量差速器总预紧力,如图1-55(a)所示。总预紧力:新轴承为0.2~0.4 N·m;再用轴承为0.1~0.2 N·m。如预紧力不符合,可改变调整垫片厚度来调整,如图1-55(b)所示。

图1-55 安装左侧轴承架

(a)测量差速器总预紧力;(b)用调整垫片调整

⑧用维修工具将新油封冲入,直到其末端与左侧轴承架表面平齐。

⑨在右侧轴承架上涂上密封涂料,装好轴承架,紧固螺栓扭矩为19 N·m。

⑩安装好主动齿轮罩(应更换新O 形圈)。

⑪安装好停车卡轮、手动挡位选择阀轴、停车卡轮托架,然后按图1-56 所示的方法检查停车卡轮动作:换挡杆在P挡时,必须使中间轴主动齿轮锁住。

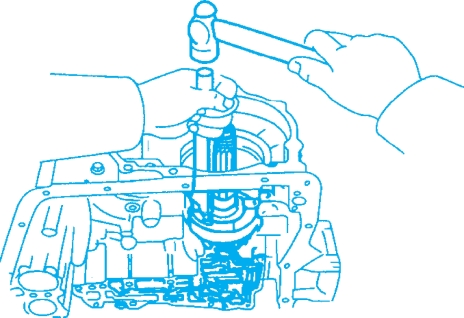

⑫将第1 和倒车挡制动活塞安装至变速器壳体上(应更换新的O 形圈并涂上自动变速器油)。然后,按图1-57 所示的方法用维修工具安装活塞回位弹簧。

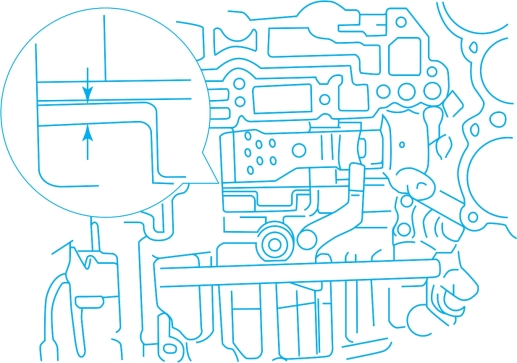

⑬安装好弹簧卡环、行星齿轮、制动鼓等部件,拧紧每个螺栓,均应涂密封胶。然后,按图1-58 所示的方法检查中间轴轴向间隙,该间隙应在0.47~1.5 mm。否则,应检查中间轴的安装,另外,还应检查中间轴能否平滑转动。

图1-56 检查停车卡轮动作

图1-57 安装活塞回位弹簧

图1-58 检查中间轴轴向间隙

⑭依次安装后行星齿轮,安装1挡及倒车挡制动器的盘、片、凸缘;安装凸缘,平端应朝下;然后,安装弹性挡圈。注意,弹性挡圈端隙不应与任一缺口对正。

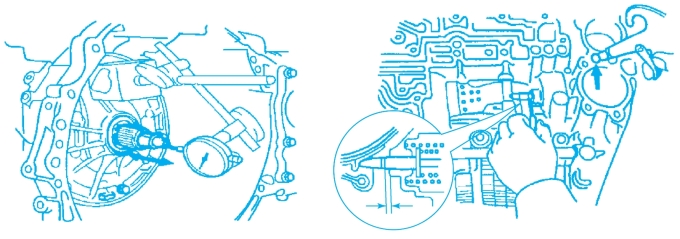

⑮检查1挡及倒挡制动器动作。如图1-59(a)所示,用压缩空气吹入壳体中箭头所示的孔,确定活塞能够移动。

图1-59 检查1挡/倒挡制动器动作及制动盘间隙

(a)1挡/倒挡制动器动作检查;(b)1挡/倒挡制动器盘片间隙检查

⑯用塞尺测量图1-59(b)所示的位置,即1挡及倒挡制动器盘片间隙,应在0.85~2.05 mm。

⑰将2 号单向离合器装入壳体,安装好第2 滑行挡制动带导向器,再安装1 号单向离合器。

⑱安装第2挡制动器,并按图1-60 所示的方法,用压缩空气吹进第2挡制动器衬垫,核实活塞能够移动。

图1-60 安装2挡制动器

⑲安装太阳齿轮及太阳齿轮输入毂,然后将油封环安装在中间轴上。

⑳安装前行星齿轮、行星齿圈。

㉑安装第2挡滑行制动带。

㉒安装前进离合器和直接挡离合器,然后检查直接挡离合器毂与太阳齿轮输入毂之间的距离,约为3 mm,如图1-61 所示。

㉓更换油泵O 形圈并涂上自动变速器油,将油泵安装至壳体上,油泵螺栓拧紧力矩为22 N·m。按图1-62 所示的方法测量输入轴轴向间隙,应在0.25~0.9 mm。如间隙不符,可更换不同厚度的轴承,然后检查输入轴能否平滑旋转。

㉔安装第2 滑行挡制动器活塞。在活塞杆与壳体接触处涂少量油漆做记号,用压缩空气(392~785 kPa)施压,测量活塞行程,活塞行程应为2~3.5 mm,如不符,应更换活塞杆。

㉕安装蓄能减振器活塞和弹簧,按规定力矩拧紧上盖螺栓,扭矩为10 N·m。

㉖安装好电磁阀引线和加速器拉索。

㉗将液压控制阀板安装好,拧紧力矩为11 N·m。

图1-61 检查直接挡离合器毂与太阳齿轮输入毂之间的距离

图1-62 安装油泵并测量输入轴轴向间隙

㉘安装好油管,连接电磁阀连接器。

㉙安装好挡位选择阀和定位爪簧。

㉚安装好管架和油液滤网。

㉛油底壳应更换新衬垫,安装好油底壳,螺栓拧紧力矩为4.9 N·m。

㉜安装好速度传感器、加速器拉索定位板、空挡起动开关和手动变速杆摇臂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。