1.系统控制原理

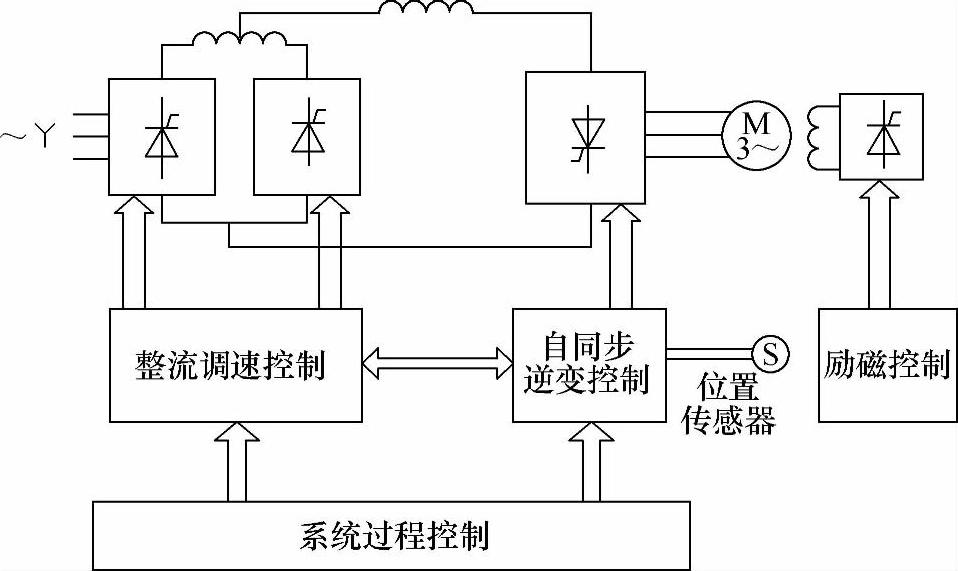

(1)系统控制基本构成 由于采用晶闸管交-直-交电流型自控式同步电机作为调速系统的控制对象,系统控制基本上可以分为电机侧的整流调速控制,逆变侧(电机侧)的自同步逆变控制和励磁控制。这三部分由系统过程控制来协调工作,其系统控制结构框图如图6-4所示。

图6-4 系统控制基本结构框图

1)系统过程控制:过程控制包括调速系统起动、停机过程控制以及整流,逆变过程和励磁控制的协调。由于要同时顾及整流调速和逆变自同步过程,使得整个过程控制比直流调速系统复杂得多。

2)整流调速控制:通过调整主电路整流调速电压而达到控制电机电流和调节电机转速的目的。该控制包括电流、转速闭环调节器控制,整流触发脉冲生成及触发延迟角控制,辅助进行强迫换相控制和步进起动控制。

3)自同步逆变控制:自同步逆变控制包括逆变器自同步控制、强迫换相和自然换相控制、步进起动控制、换相超前角控制和逆变脉冲生成等。由于自控式同步电机控制系统在逆变侧具有自同步特性,使其在外部特性上可以等效成具有三个换向器的直流电机。这样在设计控制系统调节器时,可以按照直流调速系统来设计,以简化系统设计的复杂性。

4)励磁控制:励磁控制主要是根据系统调速需要励磁电流的大小,实现励磁电流闭环控制。另外,根据系统控制方式的不同,辅助进行电机气隙磁通恒定控制和恒换相剩余角控制。

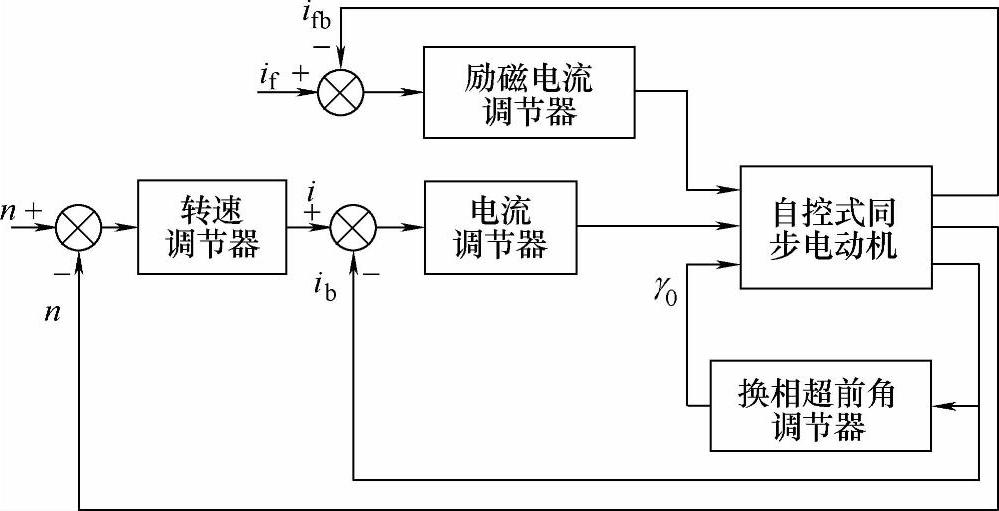

(2)系统控制结构框图设计 根据风机调速的要求和自控式同步电机控制原理设计出的系统控制结构框图如图6-5所示。

图6-5 系统控制结构框图

其中,转速、电流调节器采用数字PI调节器,励磁电流调节器为比例调节器。换相超前角的调节是根据自控式同步电机的逆变控制方式决定的,在采用恒换相超前角控制时,调节器采用0°和60°的两值选择控制调节方式,当采用恒换相剩余角控制时,该调节器将采用查表和数字PI综合控制调节方式。

2.系统控制软件设计

由于控制对象是自控式同步电机,因此要求系统控制具有实时性强、响应速度快和直接面向控制硬件。在控制器中,采取模块化结构设计编写系统控制软件,实现系统控制规则设计中提出各种功能。由于目前单片机和DSP的功能越来越强大,所以原来很多硬件电路的功能都可以用软件算法来实现,提高了系统控制的灵活性和可靠性,简化了外围电路,便于进一步功能扩展。

系统控制软件总体设计:根据自控式同步电机调速系统的原理和风机负载调速的要求,系统控制软件设计主要完成以下功能:

●过程控制功能;

●整流调速控制(包括励磁控制);

●逆变控制;

●系统初始化自检及故障处理功能;

●A-D采样功能;

●人机接口(包括键盘监控、打印管理、故障指示等)。

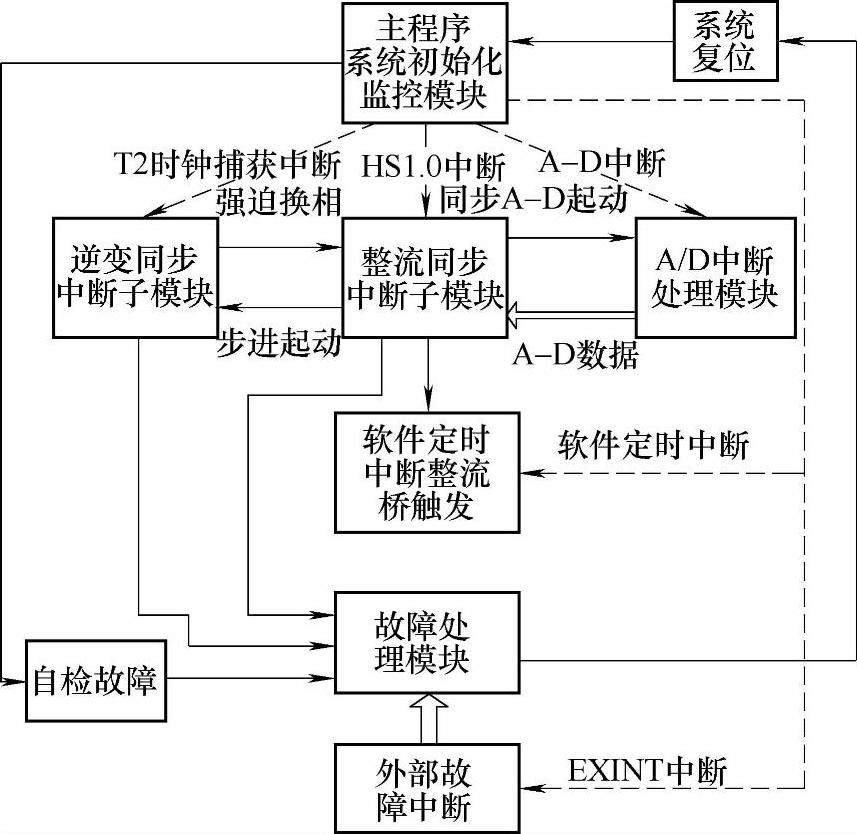

为了能顺利地完成实时性要求很强的整流、逆变控制,又不影响系统监控程序的正常运行。软件设计采用循环监控,实时中断的模式。对实时性要求不强的控制(如键盘监控)可以采用软件循环控制模式;对过程控制、整流逆变控制均采用定时中断和同步触发中断的方式,以满足实时响应的要求。系统控制软件的总体设计结构框图如图6-6所示。

图6-6 系统控制软件总体结构框图

各个程序模块主要完成的功能如下:

(1)主程序模块

●系统开机自检,参数初始化;

●键盘控制,打印管理。

(2)整流控制模块

●系统过程控制;

●整流触发延迟脉冲的控制;

●强迫换相阶段的控制;

●电机转子初始位置判断及步进起动控制;

●测转速;(www.daowen.com)

●电流、转速调节器控制;

●励磁电流调节器控制。

(3)逆变控制模块

●强迫换相时γ0为0°控制;

●自然换相时γ0为60°控制;

●起动过程中整流电压限幅控制;

●强迫换相至自然换相转换控制。

(4)故障处理模块

●故障检测、保护处理及显示;

●故障复位处理。

在软件设计调试时,将每个模块分开来设计和调试,然后再将其组合在一起,从而提高了编程效率和准确程度。

整流控制模块中要完成的控制功能很多,下面按照程序执行的顺序分别介绍各控制功能子模块。

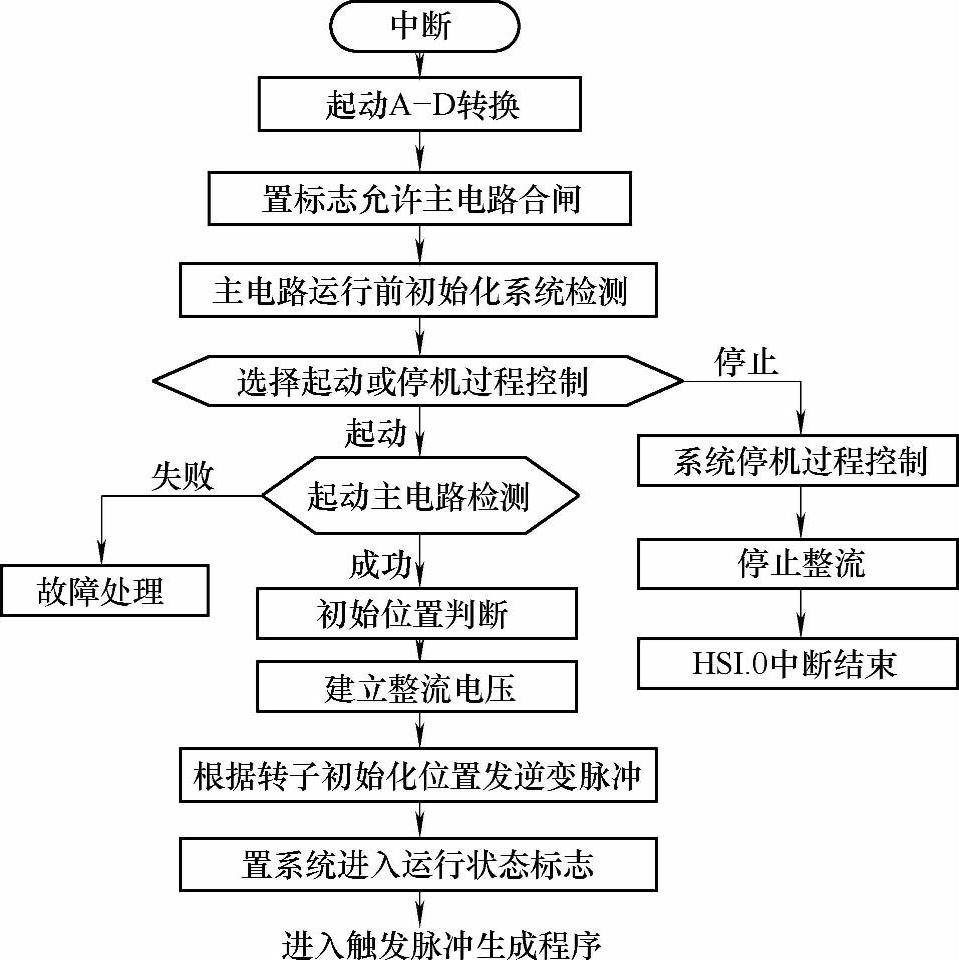

(1)过程控制 过程控制负责系统开机运行、停机过程中的所有接触器的通断顺序控制、转子初始位置判断、系统测试过程以及A-D采样启动等控制。其程序流程如图6-7所示。

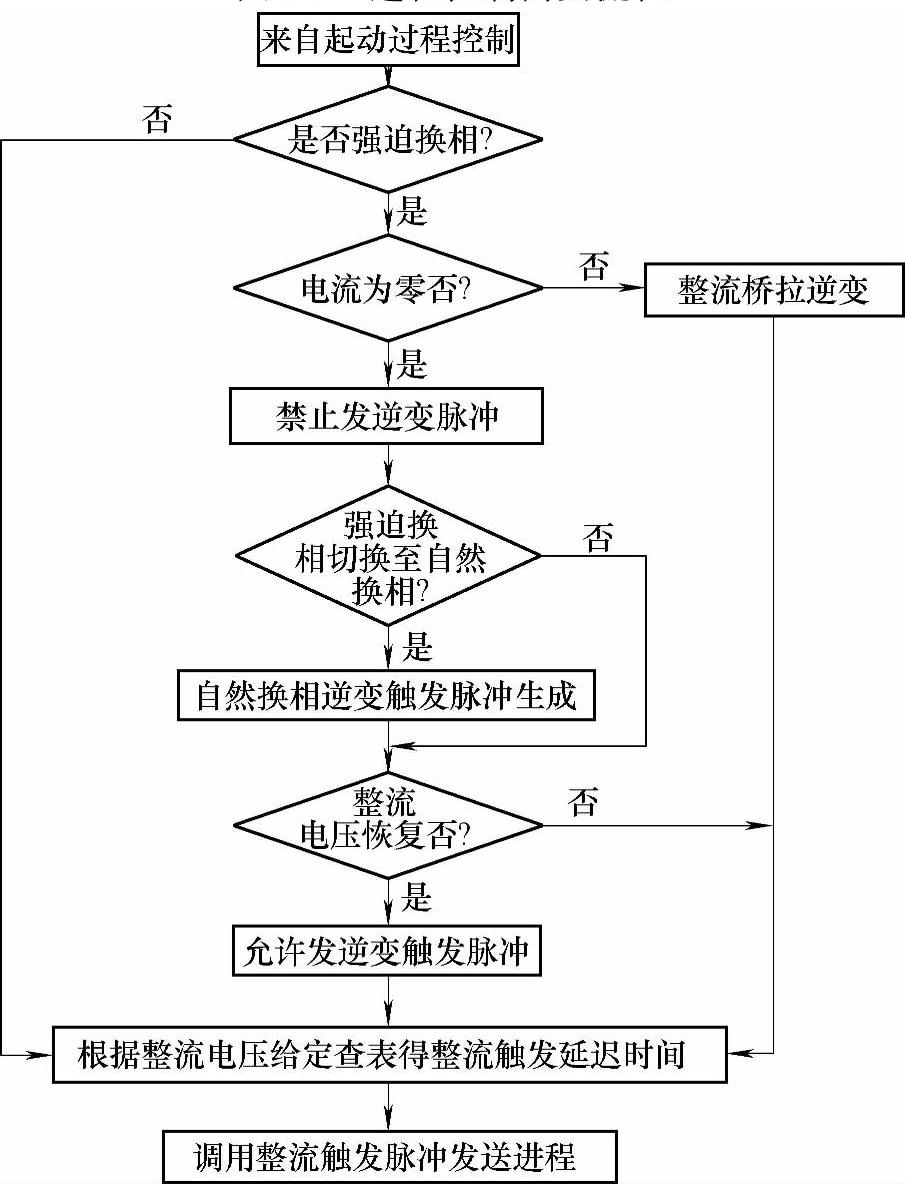

(2)强迫换相过程控制及整流触发脉冲信号生成 在正常运行时,系统一般工作在自然换相的工况下,无需经过强迫换相控制而直接进入整流触发脉冲信号生成过程。但在起动过程中,转速低于额定转速的5%时,由于反电动势太小而使自然换相不再可靠时,采取强迫换相过程控制是必不可少的。这里的强迫换相过程控制是通过系统标志寄存器,由逆变位置同步中断根据电机转速置位触发的,如图6-8所示。

在检测到逆变控制发的强迫换相标志后,强迫换相过程控制是先将整流回路改为逆变模式,再将平波电感中所存储的电能回馈给电网。在主电路电流降至零后,逆变桥晶闸管自动关断,此时禁止逆变触发脉冲信号输出。根据电机转子位置生成下一组逆变触发脉冲。在进行强迫换相到自然换相切换时,由于γ0由0°变至60°,逆变触发顺序要发生变化,在主电路电流为零时,进行这种切换将更为安全,不会发生逆变失败问题。在逆变脉冲生成后,整流回路电压开始恢复至强迫换相前的状

图6-7 过程控制简要流程

图6-8 换相及整流触发脉冲生成部分程序流程

态,此时再允许逆变触发脉冲输出,以保证系统可靠换相。逆变触发脉冲的生成及与转子位置的对应关系将在逆变控制模块中详述。

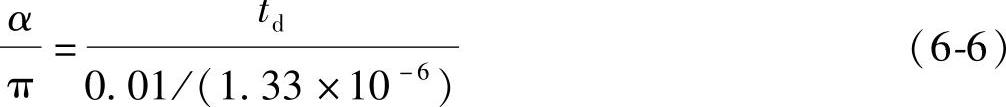

整流电压的控制是通过软件控制整流触发脉冲发出的延迟时间td来控制的。由式(6-6)可知,直流输出电压与整流触发延迟角α的关系,而α与延迟时间td的关系为

而且可以得到整流电压UD与td的对应关系,计算出相互对应关系表,根据调节器输出的电压给定值,查表得到触发延迟时间,通过调用子程序,设定触发延迟脉冲定时。

(3)转速、电压调节器控制及励磁电流控制软件设计 针对风机调速系统对调速的动态响应要求不高,而对稳定性和可靠性有较高要求的特点,转速和电流调节器均采用了简单、可靠的数字PI调节方法。在硬件设计时,励磁装置独立于主控系统,有自己的调节器,这里的主控软件采取励磁电流比例调节控制方法,调节器的输出通过模拟或者数字给定的方式把指令值传输给励磁控制器,实现对同步电机励磁电流的控制。

转速和电流调节器的计算采用整数定点运算,以减少运算占用时间。在PI调节器控制中,最有可能发生的是由于积分器过饱和而引起的系统振荡。为控制这种过饱和现象的发生,软件在积分器累加误差前,检测比例器与积分器输出的和是否达到输出限幅值,若达到,则不再向积分器累加误差。从而有效地避免过饱和的发生,提高了系统的稳定性。在确定转速和电流调节器比例积分系数时,由于缺乏系统参数(包括电机和平波电感值),故采用实验法获得。首先,转速开环,在电流给定的情况下,调节电流环系数。在先给定一个较小积分系数的情况下,逐渐调整比例系数,使电流环稳定。再按比例同时增大电流调节器的比例积分系数,直至达到一个较快的响应,又不使系统出现振荡为止。然后在此基础上,用同样的方法调节转速环系数。用这种方法得到的调节器系数,基本上可以满足系统调速要求。

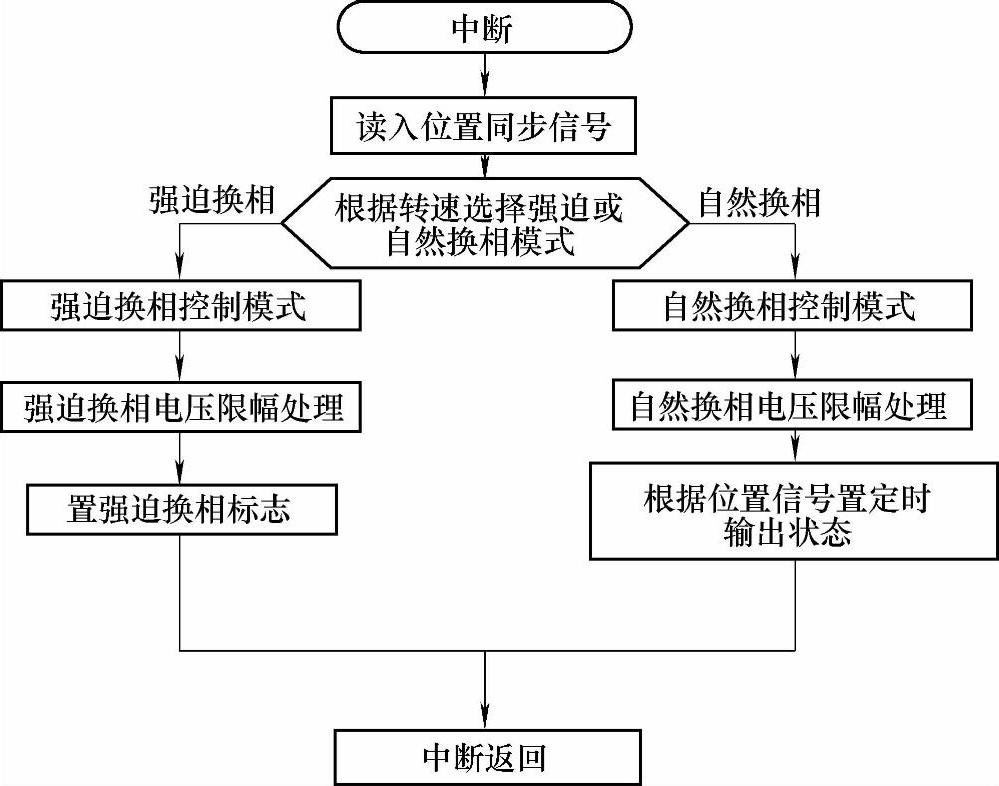

(4)逆变控制模块

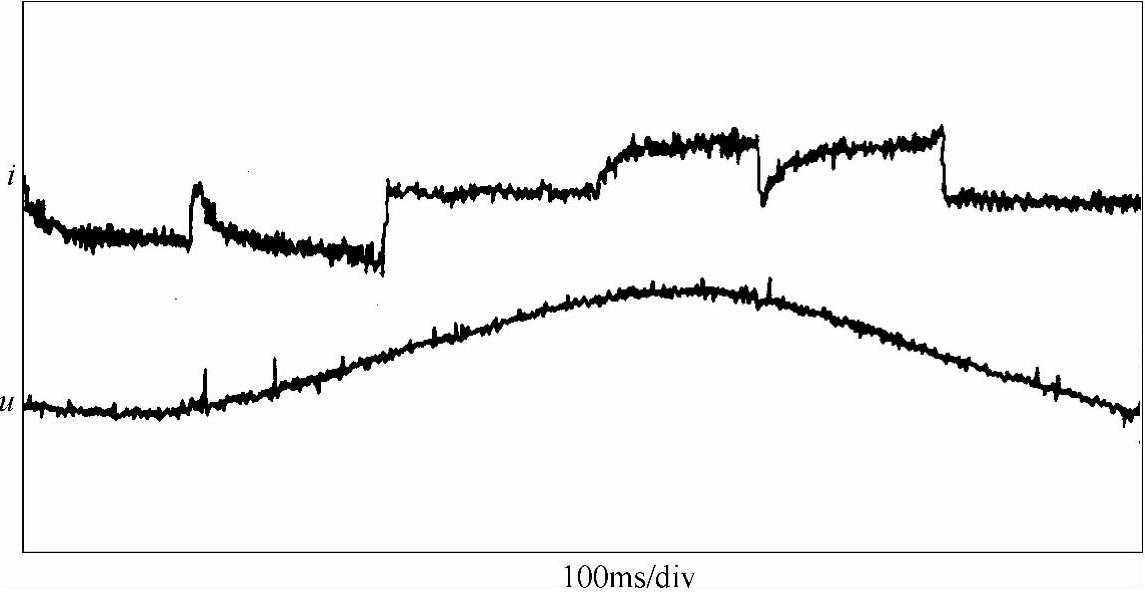

逆变控制原理:逆变过程控制实质上是根据转子位置,确定并产生触发脉冲的控制。转子位置实际上是确定转子励磁在电机定子绕组中产生的反电动势的相位,从而控制电机定子绕组中的电流,使其在相位上超前于反电动势,以达到自然换相和同步运行的目的,如图6-9所示。转子位置可以由机械位置传感器得到,也可以由机端电压位置传感器得到。其位置同步信号的相位、相序与电机反电动势的相位、相序是完全相同的。

逆变控制程序具体流程参见图6-10。

图6-9 γ0=0°低速强迫换相运行时的线电流与AB线反电动势波形(逆变频率f=1Hz)

图6-10 逆变控制简要流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。