1.三通阀密封件更换

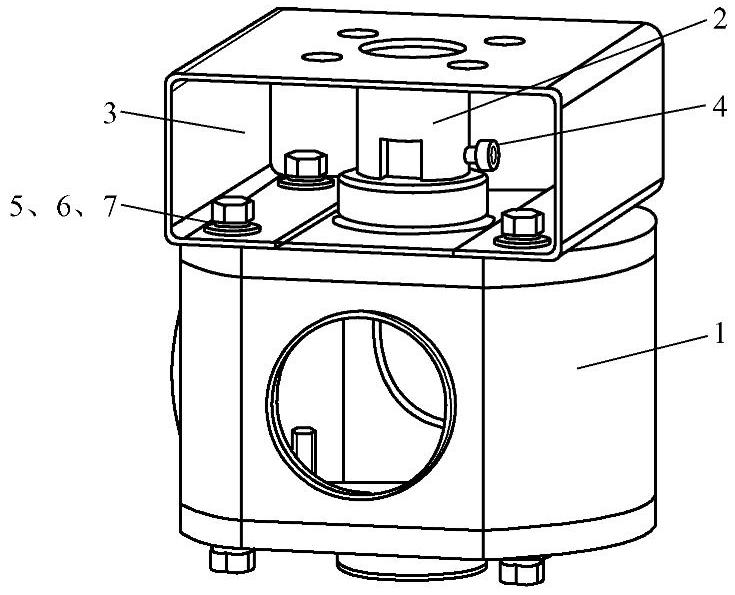

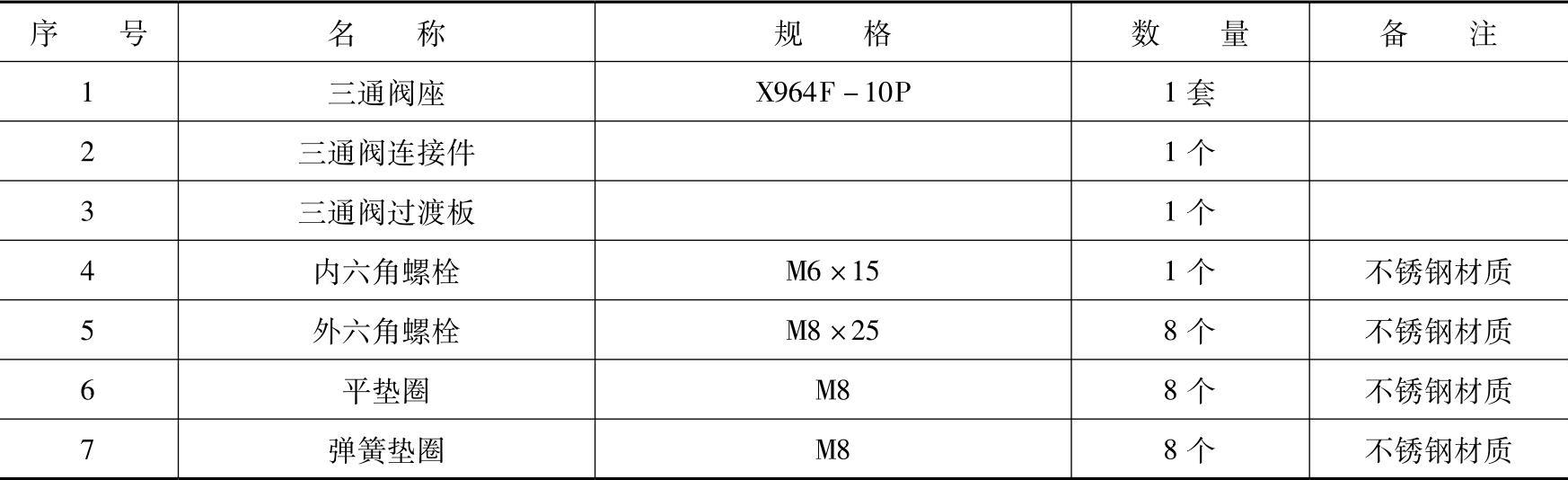

三通阀结构如图7-38所示。图中的1~7见表7-13

图7-38 三通阀结构图

表7-13 三通阀结构材质表

具体的操作步骤如下:

1)将4项的M6内六角螺栓拆下,放好。

2)将2项的三通阀连接件拆下,放好。

3)将5、6、7项的上面4个M8外六角螺栓拧松到一半左右,注意不要全部拧下。

4)将5、6、7项的下面4个M8外六角螺栓全部拆下。

5)拆下4个M8外六角螺栓后,将外六角螺栓固定的三通阀阀盖拆下。

6)拆下阀板后,抽出三通阀阀芯。

7)查看三通阀阀芯上的O形密封圈和白色的阀板磨损情况。

8)如一切正常,则可以直接逆向操作上述步骤进行安装。

9)如需要更换O形密封圈和白色的阀板,则更换完成后逆向操作6)~1)步骤进行安装即可。

三通阀的巡检:观察阀盖板、阀芯是否有出现渗漏。

2.法兰密封圈更换

步骤如下:

1)停止液体冷却系统,按照操作手册“三安装和操作/6泄空”内容泄空。

2)对角线拧松法兰紧固螺栓,注意拆卸速度须缓慢。

3)将两法兰稍分开,取下需更换的密封圈。

4)将新密封圈放入法兰间,注意密封圈对中。

5)拧紧螺栓,注意紧固速度须缓慢、对称。

密封圈的巡检:观察各法兰接口、器件接口密封圈是否有渗漏。

3.主循环过滤器滤芯清洗或更换

步骤如下:

1)停止液体冷却系统。

2)关闭球阀。

3)打开泄空阀,泄空主过滤器管段内的液体。

4)松开主过滤器卡箍,将主管道过滤器盲板拆下。

5)用开口24号扳手将滤芯取下,用自来水由外至内冲洗,螺纹口向下,冲洗水压力至少3 bar,边冲洗边用刷子刷至滤芯无可见颗粒时为止。

6)清洗完毕后,用纯水漂洗1~2遍,再将滤芯装回过滤器中,旋紧螺纹。

7)盖上盲板盖并拧紧卡箍。

8)按照操作手册“三安装和操作/4加液排气”内容补充冷却介质。

过滤器的巡检:观察主循环泵出口压力表(PI1)压力值是否过高,同时变流器进口压力变送器(PT1)压力值是否过低,可判断滤芯是否出现堵塞的情况。

4.压力变送器更换

步骤如下:

1)停止液体冷却系统,断开控制电源。

2)关闭压力变送器下的球阀。

3)松开压力变送器顶部接线盖的螺钉,抽出接线插座。

4)用扳手卡住压力变送器不锈钢卡位,逆时针方向旋出压力变送器。为防止压力变送器下球阀跟随转动,应用另一把扳手卡住球阀固定。

5)清除遗留于球阀内生料带等杂物残屑。

6)新压力变送器螺纹处缠绕生料带,注意缠绕生料带方向应与螺纹旋进方向一致。

7)按相反顺序安装新压力变送器。

压力变送器的巡检:观察面板上压力变送器读数是否正常,面板是否有故障报警。

5.温度传感器更换

步骤如下:

1)停止液体冷却系统,断开控制电源。

2)松开温度变送器顶部接线盖的螺钉,抽出接线插座。

3)旋开温度传感器黑色密封盖。为防止传感器护套跟随转动,应用另一把扳手卡住护套固定。

5)更换同型号的热电阻。

6)旋紧温度传感器黑色密封盖。

7)装上温度传感器接线插座,并紧固好。

温度变送器的巡检:观察面板上温度传感器读数是否正常,面板是否有故障报警。

6.三通阀电动执行器更换

步骤如下:

1)停止液体冷却系统,断开控制电源。

2)打开电动执行器接线盒盖,用万用表检查确认接线已断电,拆除电缆接线;拆线除前注意做好标记,以便恢复。

3)拆下软管和电缆后再拆下软管接头。

4)拆除电动执行器底部固定螺栓,向上拿出执行器;拿出前应标志记录当前三通阀的阀板位置。

5)按相反顺序安装新电动三通阀执行器,注意执行器指针指示与三通阀的阀板位置应一致。

三通阀执行器的巡检:观察三通阀电动执行器动作是否正常,面板是否有故障报警。

7.三片式球阀密封圈更换

步骤如下:

1)停止液体冷却系统,按照操作手册“三安装和操作/6泄空”内容泄空。

2)拆除阀门密封螺钉,取出需更换密封圈,并更换新的密封圈。

3)拧紧密封螺钉,拧紧方式为对角拧紧螺钉。(www.daowen.com)

4)按操作手册“三安装和操作/4加液排气”内容补液,试运行,检查密封性能。

三片式球阀的巡检:观察三片式球阀(V001、V002)是否有渗漏;观察三片式球阀手柄位置是否在设定位置。

8.空气散热器芯体除尘

空气散热器板翅芯体(铝质)表面灰尘聚积到一定程度,会影响整个液体冷却系统的散热效果,因此需要定期(建议每半年一次)将铝质芯体正反两面除尘。步骤如下:

1)停止液体冷却系统。

2)在柜内断开3台风机断路器。

3)利用压缩空气(大于5 bar)吹脱散热器芯体正反两面,至无可见灰尘。

4)恢复风机断路器。

空气散热器的巡检:

1)观察空气散热器电动机是否有异响。

2)观察空气散热器芯体是否有渗漏。

3)观察空气散热器排气阀门是否有渗漏。

4)观察散热器芯体积尘程度是否已影响散热,系统是否有过温报警故障。

9.膨胀罐更换气囊

现场膨胀罐气囊出现破损时的更换方法如下:

1)确认水冷系统处于停运状态。

2)将锥管接头缠绕生料带后安装于阀门上。

3)将尼龙软管套进抱箍安装于锥管接头上并锁紧,尼龙软管另一端放置于储液桶内。

4)拧松自动排气阀红色放气螺帽。

5)打开阀门泄空阀对系统进行泄空,直至排放完全后关闭阀门。

6)将储液桶置于电磁阀底部排气口(或用尼龙软管引至储液桶),开启电磁阀排空罐内液体。

7)用开口扳手将连接膨胀罐的软管拆离。

8)用开口扳手拆离膨胀罐顶板法兰固定螺栓,并取出破损的气囊。

9)用抹布擦干罐内液体,使罐内干燥。

10)更换新的气囊后将膨胀罐重新进行复原,使用力矩扳手锁紧膨胀罐法兰盘螺栓,力矩锁紧值为10 N·M,重新画上对位线(注意:法兰上各部件朝向与原来保持一致)。

11)复原膨胀罐连接软管,力矩锁紧值为20N·M,重新画上对位线(注意:软管朝向与原来保持一致)。

12)拆除膨胀罐底部黑色保护盖,将气泵与膨胀罐底部气嘴进行连接,开启气泵将罐内气压补至1.2 bar后停止。

13)使用手持式气压表测量验证罐内气压是否满足1.2 bar要求。

14)复原膨胀罐,按加液排气步骤,对系统进行重新补液排气操作。

膨胀罐的巡检:

1)按膨胀罐底部针阀是否有液体喷出,判断气囊是否破损。

2)手持式压力表检查膨胀罐气压是否正常,满足最低压力值。

3)膨胀罐上法兰、排气阀、膨胀罐软管连接处是否有渗漏。

4)膨胀罐罐身是否有锈蚀现象。

10.水泵更换轴封

步骤如下:

1)更换轴封前,确保设备已断电、泄压、排水。

2)使用螺钉旋具、六角扳手拆除联轴器护罩、联轴器、取下轴销。

3)水泵电动机视操作空间是否足够进行拆卸。

4)使用六角扳手拆松轴封上的紧定螺钉,此时轴会往下位移。

5)使用开口扳手将轴封从水泵上拆卸,重新安装新的轴封。

6)使用六角扳手锁紧轴封上的紧定螺钉。

7)使用螺钉旋具穿过销孔,将水泵轴提起,并放入塞片。

8)安装销钉后使用六角扳手重新安装联轴器。

9)取出塞片。

10)使用螺钉旋具安装联轴器护罩。

11)短时间起动水泵,观察是否有异常或异响。

水泵的巡检:观察水泵是否有噪声异常,面板是否有故障报警;观察水泵机封处是否有渗漏。

11.电加热器的更换

步骤如下:

1)更换轴封前,请确保设备已断电、泄压、排水。

2)将电加热器顶部PG接头松开,拆掉接线盖板4个M5螺栓。

3)将电加热器接线拆离。

4)使用管钳或其他工具将加热器拆离、抽出。

5)更换新的加热器,并安装好O形密封圈,O形圈规格φ51.6mm×5.7 mm。

6)使用管钳或其他工具将加热器重新安装于加热罐内,螺纹完全锁紧,画上对位线。

7)对加热器重新接线,复原盖板、PG接头。

8)短时间启动电加热器,测量电流是否正常。

电加热器的巡检:电加热器O形圈位置是否有渗漏;面板是否有电加热器故障报警。

12.风机故障处理

(1)故障情况

1)冷却风机的电动机烧毁。冷却风机的电动机烧毁的原因有轴承损坏、叶轮损坏等原因造成的电动机卡涩导致的电动机烧毁。最重要的是由于电动机的断相运行造成的电动机烧毁。

2)机械结构损坏。现场统计的故障中,有冷却风机的电动机安装地脚断裂、安装螺栓断裂或松动、叶片断裂、轴承损坏现象。虽然机械故障不是主要部分,其他故障多数是由于机械原因产生,例如由于振动原因使电动机轴承的损伤,转动困难引起绕组烧毁;叶片断裂后卡死,导致绕组烧毁;地脚断裂及安装螺栓断裂导致振动问题引起其他损坏,最终导致绕组烧毁等。还有由于冷却风扇的动平衡问题最终导致的机械故障。

3)接线问题。冷却风机的电动机接线问题主要出现在接线盒内。在现场反馈的问题中,风电机组运行过程中报冷却电动机故障,经现场人员对其三相电阻测量,发现其中的两相电阻不正常,检查线路,拆开电动机侧接线盒,分别测量两个电动机的相间电阻,未发现异常,检查接线,发现机舱柜侧电动机接线盒内一相接线松动,紧固后再在机舱柜侧进行测量结果正常,因此确定由于发电机侧接线盒内接线松动导致其空开跳闸。在实际中还有接线盒内的导线虚接现象,经过排查处理后,均可以正常运行。

4)其他故障。由于安装等原因,会引起轴承的损坏;恶劣环境中一些风沙等进入冷却风机的电动机中导致风电机组叶片损坏。这些问题最终也导致一些机械故障,或导致电动机烧毁等问题。

(2)相关措施

实际冷却风机故障电动机的拆解判断故障和提出预防应对措施。经多方调研及分析,针对冷却风机的故障等问题可以通过优化轴承结构并采用高性能轴承、高性能轴承润滑脂、增加电动机运行保护、调整电动机的安装方式以改善电动机的运行环境、加强运行维护和使用4极电动机等措施以降低相应的故障率问题[136]。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。