主循环冷却回路包括主循环泵、主过滤器、电加热器、脱气罐等主要设备。

1.主循环泵

泵的型式很多,有离心式、轴流式和混流式,但是生产和使用最多的还是离心式。

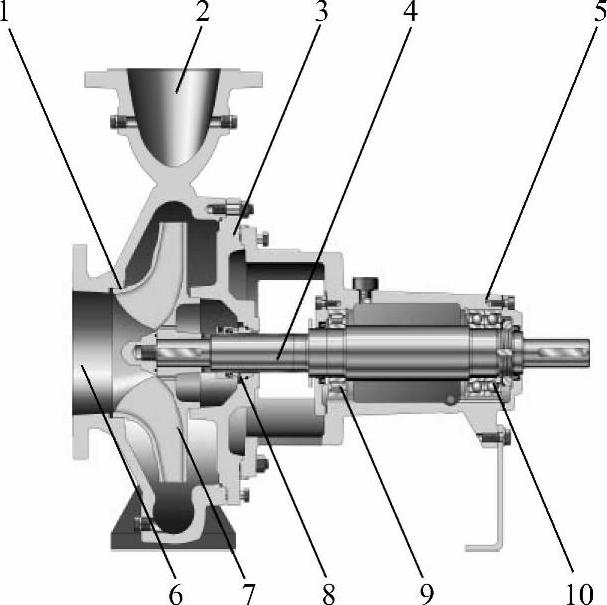

主循环泵为换流阀冷系统冷却介质(纯水)提供动力,使冷却介质能克服系统元件、管路沿途阻力,进入阀组被冷却器件,其后升温后的冷却介质流至室外冷却设备进行换热,再进入水泵进口形成闭式循环。作为换流阀冷系统的核心部件,其可靠性直接影响到阀冷系统的安全稳定运行。泵体剖面如图4-4所示。

输送介质通过进水接管轴向抽取到泵中,通过不断转动的叶轮向外加速成圆柱形液流泵壳的形状使输送介质的动能转化为压力并将输送介质引导到排出口,节流间隙负责阻止输送介质从泵壳回流至进水管路。

图4-4 泵体剖面图

1—节流间隙 2—排出管口 3—泵盖 4—轴 5—轴承托架 6—进水接管

7—叶轮 8—轴封 9—滚动轴承,泵侧 10—滚动轴承,驱动侧

在常规直流工程中,每套阀冷却系统的主循环泵均采用两台,两台水泵互为备用,当其中一台故障或不能满足流量压力时,自动切换至备用泵运行。同时具备定期切换和手动切换功能。单台水泵连续运行168 h后自动切换至备用泵。

(1)主循环泵要求

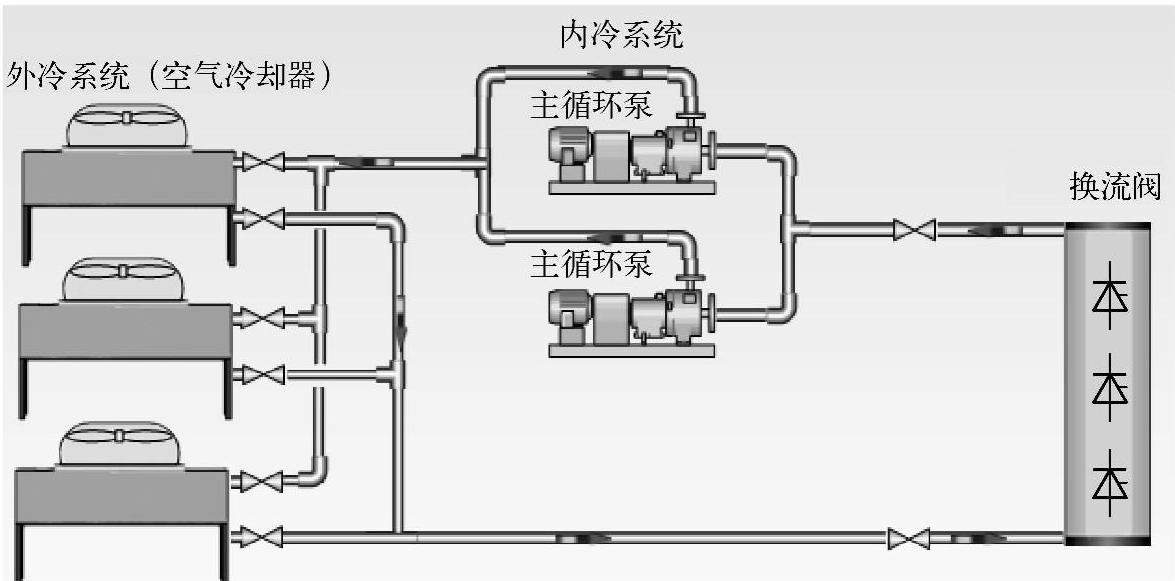

主循环泵为系统提供稳定的流量和压力,一般采用一用一备,在特殊的情况(大流量)下,也可采用2用2备。为确保两台水泵使用寿命一致,以及保证两台水泵均处于良好的运行状态,采用周期轮换工作方式,周期一般为168 h。为了监测水泵电动机的运行状态,电动机轴承处预埋Pt100或PTC热电阻,在线监测轴承是否过热并采取措施。主循环泵的工作原理图如图4-5所示。

图4-5 主循环泵的工作原理简图

主循环水泵的设计要求如下:

1)内冷水系统设置两台循环水泵,采用一主一备的运行方式,单台工作泵应能满足系统最大设计流量,保证内冷水以恒定的流速通过发热器件。

2)主循环泵及其电动机应固定在一个独立的铸铁或钢座上。水泵底座安装基础底面平整度应小于3 mm,混凝土厚度应不小于600 mm,主机底座与安装基础之间采用预埋铁焊接方式固定。

3)主循环泵都应通过弹性联轴器和电动机相连,联轴器都应有保护装置。

4)在主循环泵特性曲线上,电机功率应满足主循环泵最大功率的要求。

5)主循环泵电动机的绝缘等级不低于F级,防护等级不低于IP55。

6)主循环泵的轴封应采用机械密封,且应密封完好,并配置轴封漏水检测装置。

7)主循环泵振动应符合国标《泵的振动测量与评价方法》(GB/T 29531-2013)表3中规定的B级振动级别要求。

8)在电压和频率变化均在额定值10%内的运行条件下,电动机仍应能良好地运行,在80%额定电压情况下,仍能起动。

9)电动机应配置软起动器。

10)主循环泵应使用耐摩擦的含润滑油的轴承。耐磨轴承要求保证至少正常运行50000 h。

11)主循环泵应在使用范围内能稳定、安全、经济地连续运行,水泵的寿命可连续运行25000 h以上,设计使用寿命轴承不少于131000 h,机械密封可连续运行8000 h。

12)主循环泵进出口应设置柔性连接接头。

13)主循环泵应能定期自动切换,切换周期不长于一周,切换时系统流量和压力不应引起报警。

14)主循环泵应选择高效、低能耗的产品,能效等级应不低于等级3。

15)主循环泵前后应设置阀门,以便在不停运阀内冷系统时进行主循环泵故障检修。

16)主循环泵应设置就地检修开关。

(2)主循环泵的设计与选型

流体的阻力与局部阻力系数成正比,与管内流速的二次方成正比,即

式中,ξ为局部阻力系数;v为管内流速(m/s)。

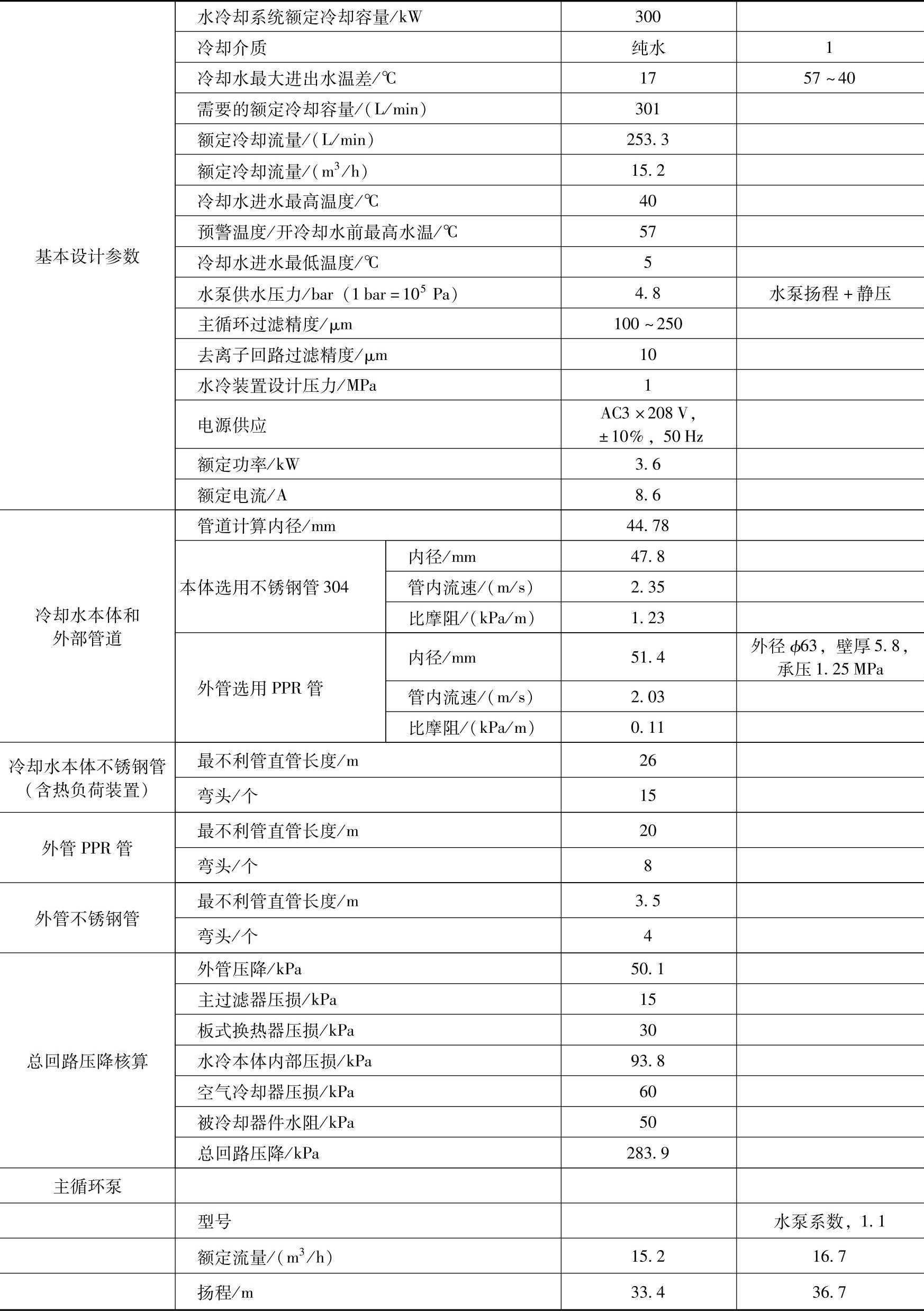

根据选择的管路计算总回路压降(见表4-2),主循环泵根据额定流量和压降选取。

根据提供密闭循环流体所需动力,选用的主循环泵为离心泵,采用机械密封,接液材质为不锈钢316,一用一备,每台为100%容量,设过电流和过热保护。泵进出口设柔性接头减振。如果运行泵故障或不能提供额定压力,马上切换至备用泵,并发出报警信号。同时运行泵连续运行一段时间(168 h)后将自动切换,切换时系统流量和压力将保持稳定。

主循环泵设置软起动器起动方式,主循环泵选型参数见表4-2。

表4-2 冷却水循环管路计算总回路压降设计计算表

(3)案例分析

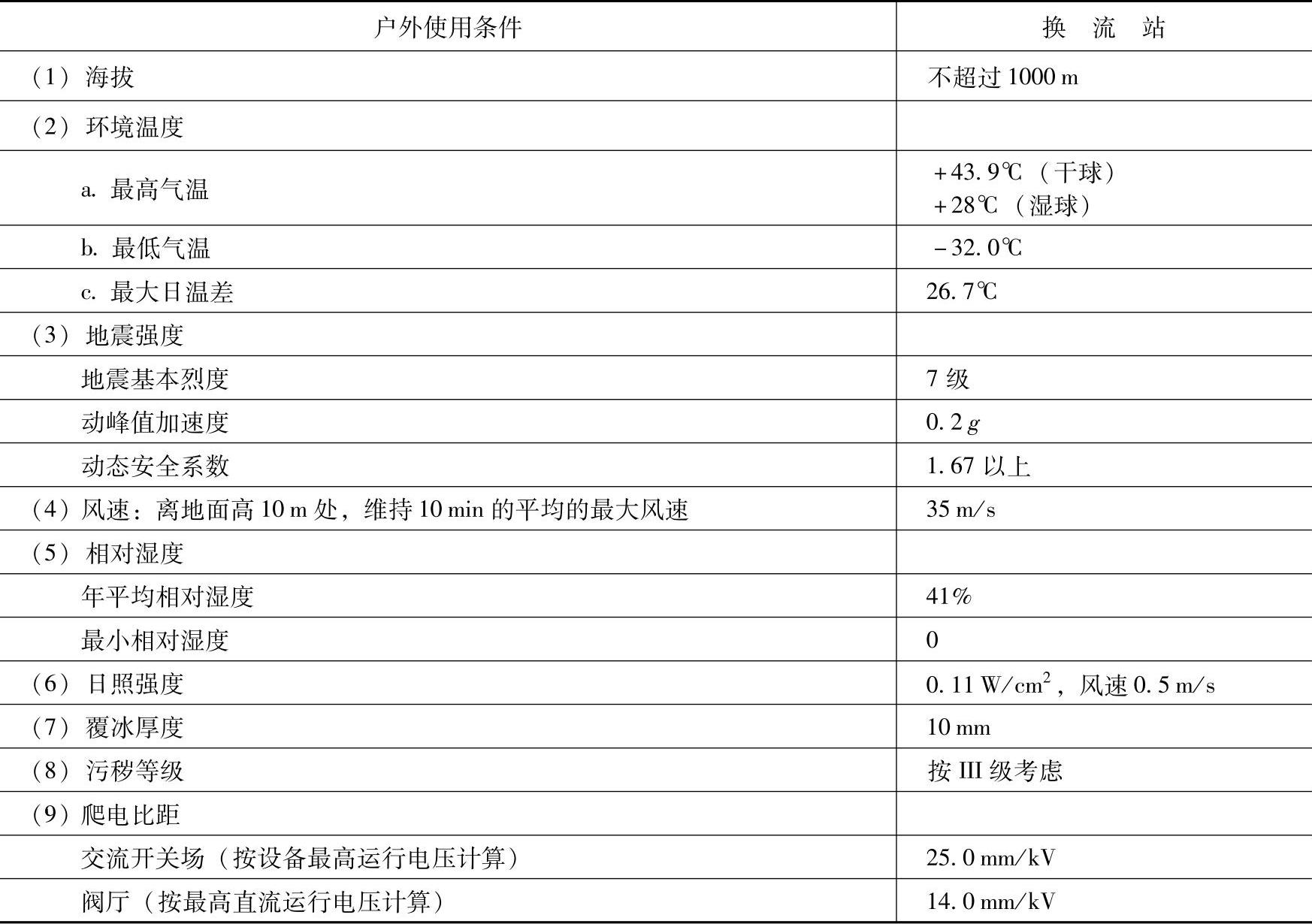

下面以某换流站为例,换流站室外环境条件见表4-3

表4-3 换流站室外环境

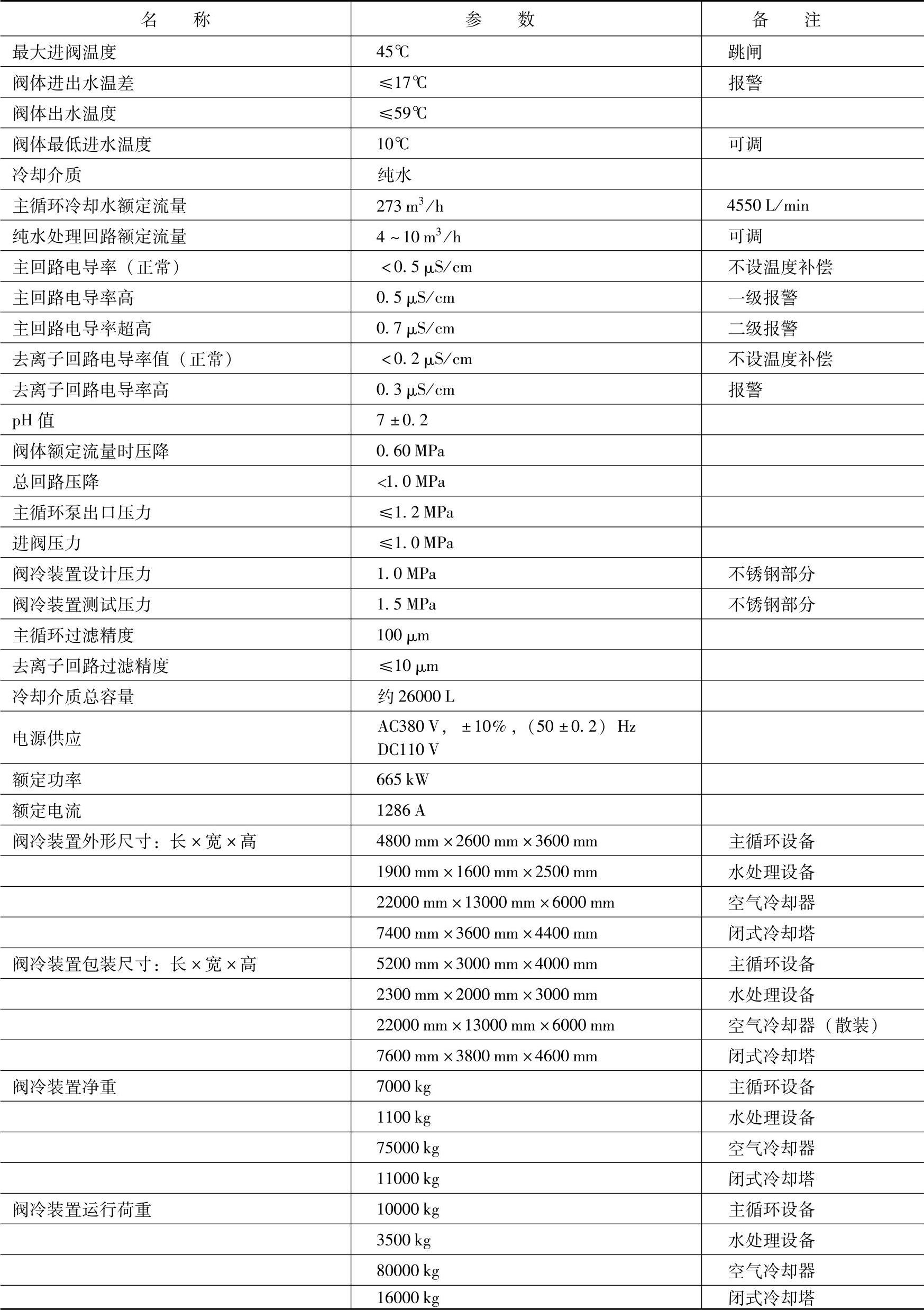

换流阀要求的设计输入参数见表4-4

表4-4 设计输入参数表

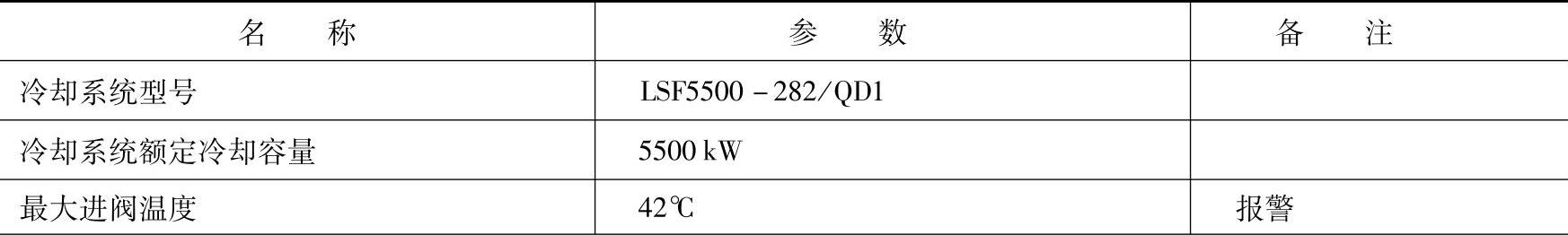

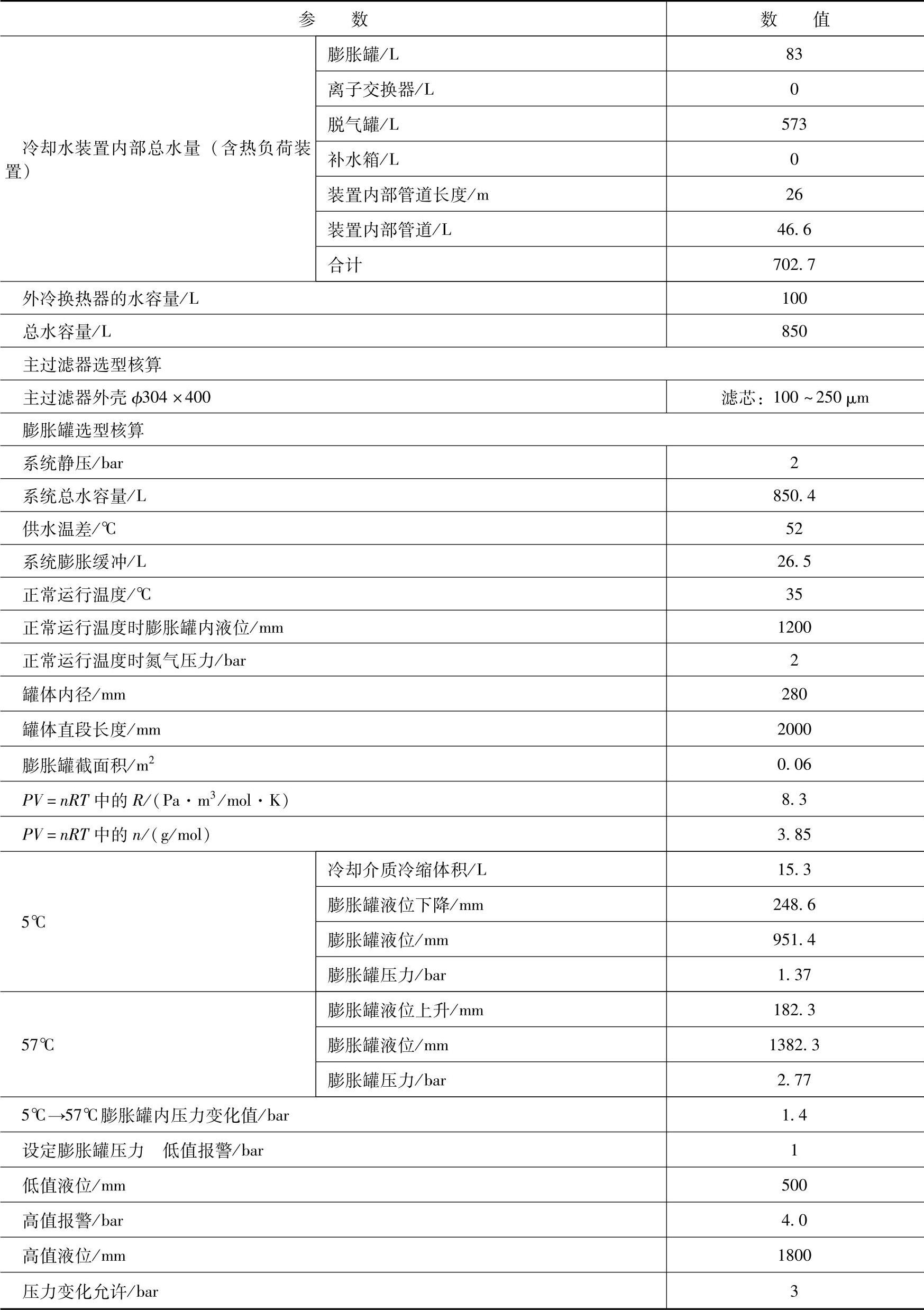

换流阀冷却水系统主要技术参数见表4-5

表4-5 换流阀冷却水系统主要技术参数

(续

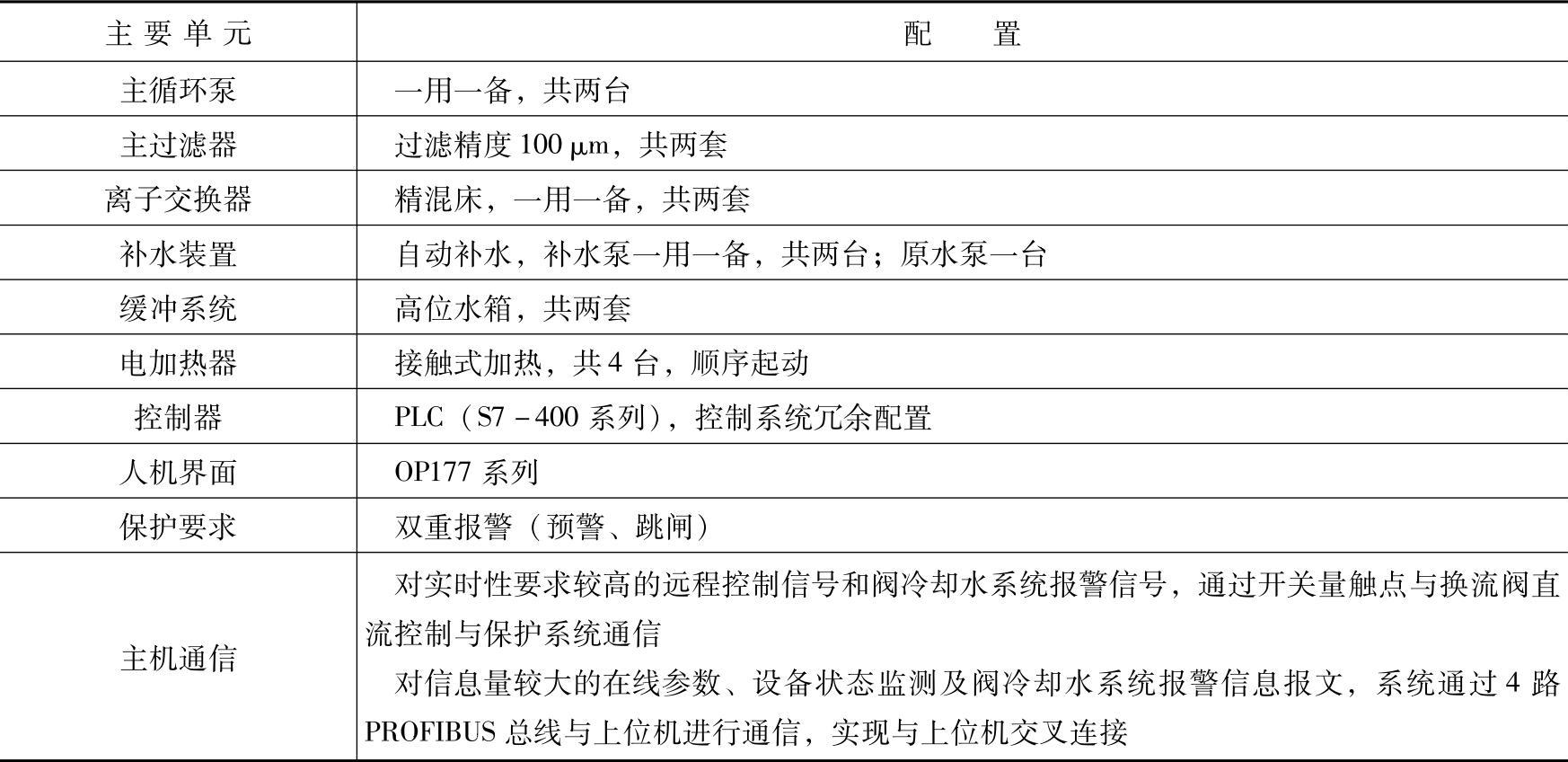

换流阀冷却水系统配置说明见表4-6

表4-6 阀冷整体系统配置表

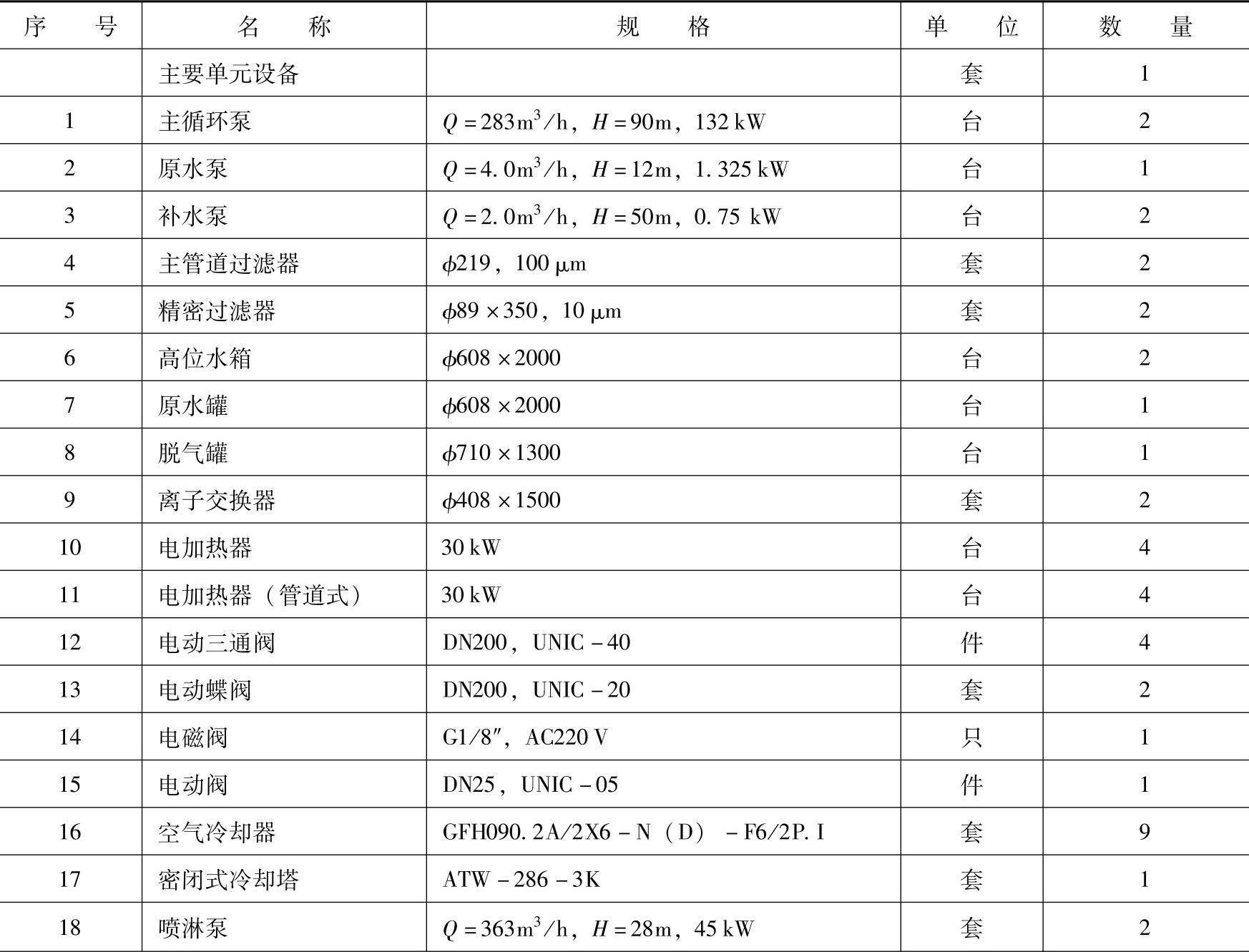

主要设备一览表见表4-7

表4-7 主要设备一览表

(续

根据换流阀的设计参数以及相关设备的配套规格,选用的主循环泵为离心泵,采用机械密封,接液材质为不锈钢316,一用一备,每台为100%容量。主循环泵进出口设柔性接头减振,与管道连接部分采用软连接,主循环泵设计有轴封漏水检测装置,及时检测轻微漏水。主循环泵前后设置有阀门,以便在不停运阀内冷系统时进行主循环泵故障检修。

主循环泵电源馈线开关由站用电设置专用,两台主循环泵电源分别取自站用电不同母线。

如果运行泵故障或不能提供额定压力或流量,马上切换至备用泵,并发出报警信号。主循环泵正常连续运行一段时间(168 h)后将自动切换,切换时系统流量和压力保持稳定同时,主循环泵设有手动切换功能。

主循环泵管路高点设置有排气阀,以便可以在不停运阀冷系统的条件下进行主循环泵故障检修。(https://www.daowen.com)

2.主过滤器

主过滤器是输送介质管道上不可缺少的一种装置,通常安装在减压阀、泄压阀、定水位阀以及其他设备的进口端设备。过滤器有一定规格滤网的滤筒后,其杂质被阻挡当需要清洗时,只要将可拆卸的滤筒取出,处理后重新装入即可,因此,使用维护极为方便。

过滤器由筒体、不锈钢滤网、排污部分、传动装置及电气控制部分组成。过滤器工作时,待过滤的水由进水口入,流经滤网,通过出口进入换流阀,水中的颗粒杂质被截留在滤网内部。如此不断的循环,被截留下来的颗粒越来越多,过滤速度越来越慢,滤孔会越来越小,由此在进、出口之间产生压力差,当压差达到设定值时,提示检修清洗。

(1)要求

主过滤器的作用是防止循环冷却水在快速流动中可能冲刷脱落的刚性颗粒进入阀体,一用一备,可在线检修,每套主过滤器分别设有压差表,当过滤器滤芯发生堵塞时,压差变大,则需要清洗过滤器滤芯。主过滤器设计成T形结构,操作时只需拆下T形接口法兰就可将滤芯拆下进行清洗。

主过滤器设计要求如下:

1)主过滤器应设置在阀体进水管路。

2)主水过滤器过滤精度不宜低于100μm。

3)主水过滤器应能在不中断阀冷系统运行的条件下进行清洗或更换,滤芯应具备足够的机械强度以防止在冷却水冲刷下的损伤。

4)主过滤器应配置压差检测功能以监视过滤器的堵塞情况并能向后台提供报警信号。

(2)选型

过滤器设计选型前应该有明确的工况条件,明确前端和后端设备,特别明确过滤器后端的设备对过滤后的介质清洁度的要求;被过滤介质的类别、物理特性、化学特性,特别明确介质的黏度和可能的杂物类别;过滤器使用的场所环境、介质温度、工作压力以及工艺连接标准和形式[104]。

选型的一般方法如下:

1)确定进出口通径。通径大小不应小于其后端的被保护的进口通径,一般应和设备通径一致。

2)确定公称压力Pmax为

式中,Pn为过滤器的公称压力(MPa);ΔT为最高工作温度和最低温度的温度差;K为强度衰变系数(MPa/℃),K值的经验数据的选取,当温度低于200℃时,K=0。

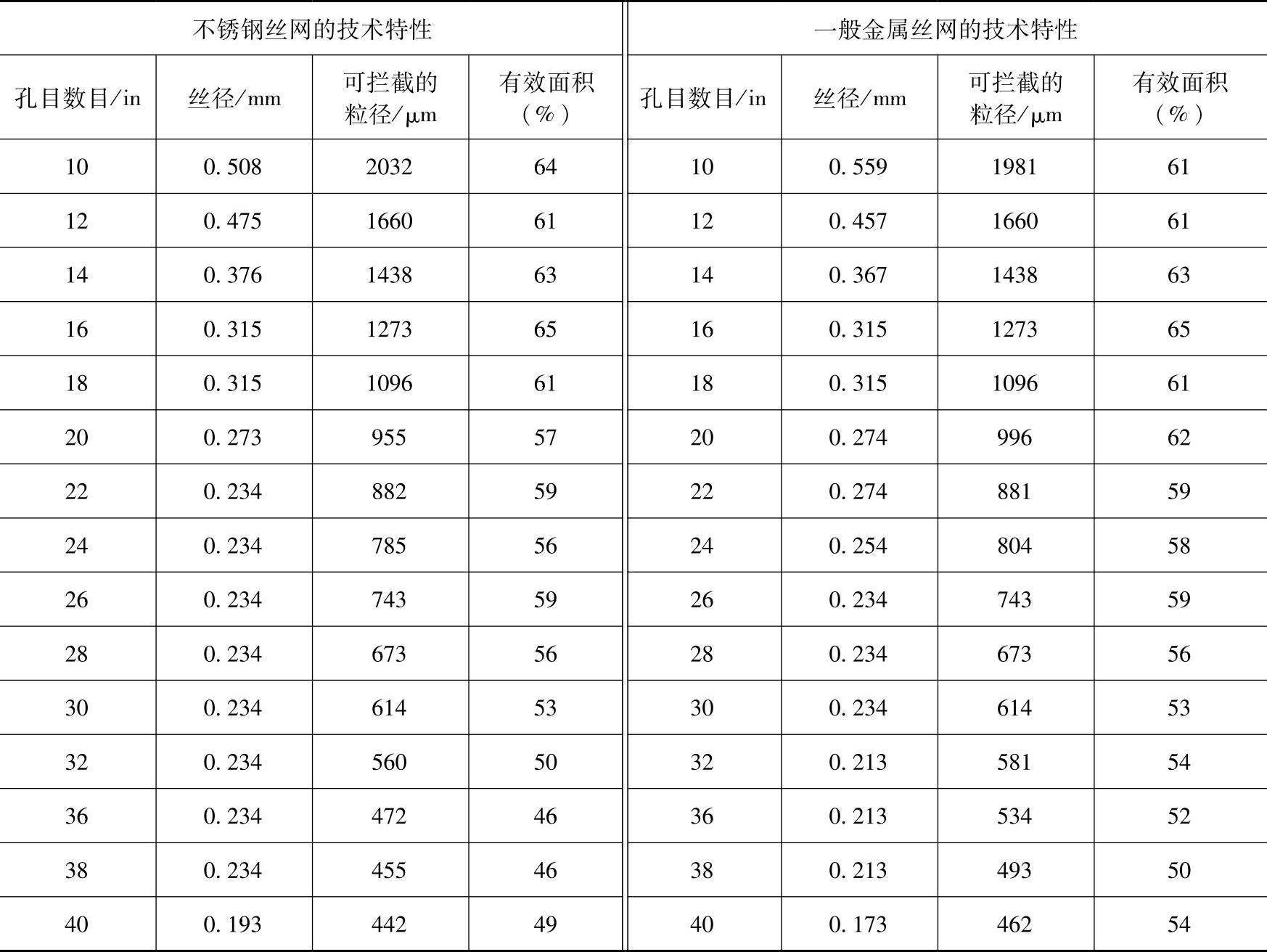

3)过滤器的面积和目数确定。过滤器的面积是指滤网的有效通流面积,当滤网的丝网和目数确定时,其可通流的面积占滤网总面积的百分比一定的,可以参考《滤网技术规格》。

式中,Si为滤网的过滤面积;St为滤网的有效通流面积;Sz为滤网中过滤部分的总面积;Sb为滤网的有效面积。

4)滤网的压力损失计算。流体通过均匀和不可压缩的固体床层的流动规律是研究过滤过程的基础。达西经验公式得出:一是流速与压降呈线性关系,因此流体经过床层的流动属于层流;二是通过颗粒床层的流体线速度与压强差成正比,与床层厚度成反比。在计算清洁过滤器压力损失应用较为广泛的为Davies定律[105]:

(3)常见的Y形过滤器和筒型过滤器Y形过滤器压力损失为

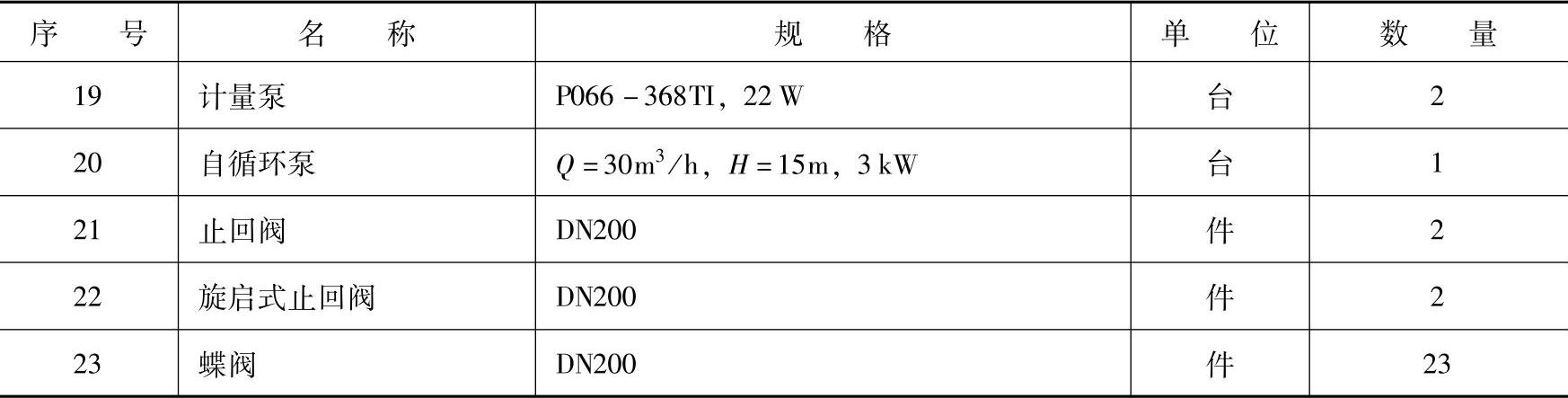

式中,Re为雷诺数,无因次因子;ω为流体的流速;dn为当量长度;ν为介质的运动黏度

。筒型过滤器的压力损失为

式中,λ=0.0025

3

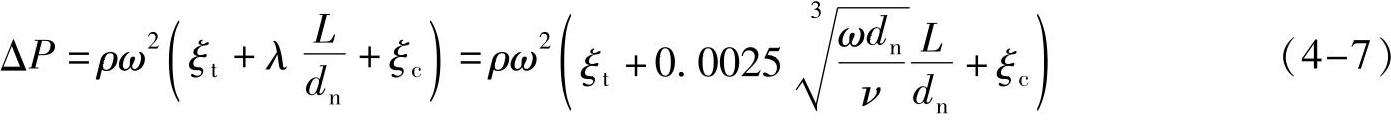

Re;ξt为入口阻力系数,取1.1;ξc为出口阻力系数,取0.5。当L=1m,即为单位长度时,筒型的当量直径一定时,式(4-7)中的ΔP转化为流速的函数。各类管件过滤器公称直径与当量直管段长度关系见表4-8,过滤器的参数见表4-9

表4-8 各类管件过滤器公称直径与当量直管段长度关系

表4-9 过滤器的参数

3.电加热器

电加热器通常采用国际流行的高品质长寿命电加热设备,用于对流动的液态介质加热。当加热介质在压力作用下,通过电加热器加热腔,均匀地带走电热元件工作中所产生的巨大热量,使被加热介质温度达到用户使用要求。

换流阀冷却系统中的电加热器置于主循环冷却回路,用于冬天温度极低及阀体停运时的冷却水温度调节。通过电加热器的工作来保证冷却介质温度不低于阀厅露点温度,以避免管路及器件表面出现凝露,进而导致阀体不能安全运行。电加热器可实现在线更换。电加热器设计要求如下:

1)电加热器运行时水冷系统不能停运,必须保持管路内冷却水的流动。

2)当冷却介质温度低于阀厅露点温度,管路及器件表面有凝露危险时,电加热器应开始工作。

4.脱气罐

脱气罐设置在主循环泵进口,其运行机理为系统水通过泵的抽吸作用进入脱气罐,当脱气罐充满水后,入口侧电磁阀自动关闭但泵仍继续运行几秒,使得脱气罐内形成负压,系统水经特制的喷射管旋转喷射入脱气罐,并被迅速雾化打散。根据亨利定律,当压力降低时,气体的溶解度会减小,致使水中的游离气体和溶解气体被释放出来,聚集在脱气罐的顶部,此时进水电磁阀再次打开,新水进入罐内,聚集在脱气罐顶部的气体通过自动排气阀排出,以减少系统排气时间。罐体顶部安装有不锈钢自动排气阀门和排空阀门,同时脱气罐设置有电加热器,用于低温时介质的加热。脱气罐材料应采用不低于管道材质304 L要求,脱气罐顶部安装全不锈钢自动排气阀,将气体排出。

常规直流工程中脱气罐加热器只有在低温时才进行加热,正常运行时电加热器则基本停运,因此无法利用其通过提高液体脱气温度来进行脱气,再加上脱气罐运行压力一般不低于1.5 bar,因此也无法满足降低液面压力进行脱气。从目前脱气罐的设计来看,其内部原理比较简单,脱气罐放于水泵进口,通过降低液体流速,有利于水中溶解的气体释放,在进入脱气罐时设置有挡水板,使液体的气泡得以聚集,当气泡聚集较多,上升到液面后通过顶部的自动排气阀排出。

根据长期运行经验,产品中所采用的脱气罐在设计中要求流过脱气罐流量为总量的50%,罐内设计流速在0.1~0.4 m/s间,一般目前生产脱气罐的厂家,其说明资料里的流速按≤1 m/s计算。

(1)脱气罐的设计与选型

周丹等人[106]针对特高压直流换流阀水冷系统由于溶解性气体析出,产生大量气泡导致的系统水压失稳以及氧腐蚀问题,配备溶解气分离旁路系统,采用水泵抽水产生真空的方式进行脱气来解决。设备的试验测试结果,达到了脱气后水中含氧量低于200×10-9的目标。

脱气罐主要用于冷却水进入罐内的进口速度不得低于设计值,速度过大,则冷却水在罐内会产生飞溅并产生气泡。

脱气罐在进入泵体前的管道直径为Din,流速为Vin,将脱气罐出口的设计值为V0,通过

可以计算出脱气罐内直径D0。一般假定管内流速为3 m/s,罐出口的设计值0.3~0.5 m/s当选择出口为0.3 m/s,则可以算的脱气罐的直径D0

≥Din≥10Din。

脱气罐选择见表4-10。

表4-10 膨胀罐和脱气罐选型(案例

(续

(2)脱气罐最大直径和最高流速核算

罐体直径D=18.81×(F×0.5/0.4)0.5=700 mm。

目前采用的脱气罐适用于流量不超过1107 m3/h的阀冷系统。

脱气罐的核算:在某换流站换流阀冷却系统中的脱气罐主要为降低水流速度,释放压力,使水中溶解的气体释放排出,一般要求流速在0.1~0.4 m/s间,如取流速0.2 m/s,流过脱气罐流量为总量的50%,根据设计参数则有

罐体直径D=18.81×(292×0.5÷0.2)0.5=509 mm。

考虑加热器设置在脱气罐内,选用罐体内径为φ700,直段长度为1300 mm;理论容积为500 L/套。

50%流量时,流速为0.105 m/s;全部流量通过时,流速为0.211 m/s。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。